面向增材制造技术的破损实验齿轮逆向修复

2022-09-14朱振国李旗号

朱振国,李旗号

(1.安徽职业技术学院 机械工程学院, 安徽 合肥 230011; 2.合肥工业大学 机械工程学院, 安徽 合肥 230009)

传统的机械正向设计是依据产品图纸或者相关技术参数为依据进行生产,但是对于没有图纸参数只有实物模型的情况就只能选择逆向工程技术。在产品的设计开发过程中,有些产品的造型过于复杂,只能通过泥模或木模等方法获得产品原型,并没有数字模型,于是需要将这些产品原型进行数据测量还原为数字模型,方便后续的改型与再设计,这种方法统称为逆向工程或反求工程[1-2]。逆向工程技术实质上就是将实物模型转化为CAD模型的数字化测量技术、数据处理技术和产品制造技术的总称,与传统正向设计相比,逆向工程技术实现了“由无到有”的革命性转变,它是作为数字化与快速响应制造大趋势下的一项重要的产品创新设计技术,已在制造业各领域得到了广泛应用[3]。

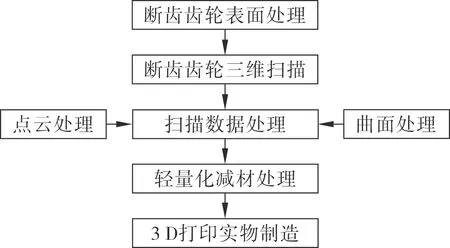

以断齿齿轮教具的逆向修复为案例,介绍逆向设计的流程以及3D打印的情况,具体流程如图1所示。

1 断齿齿轮点云数据的生成

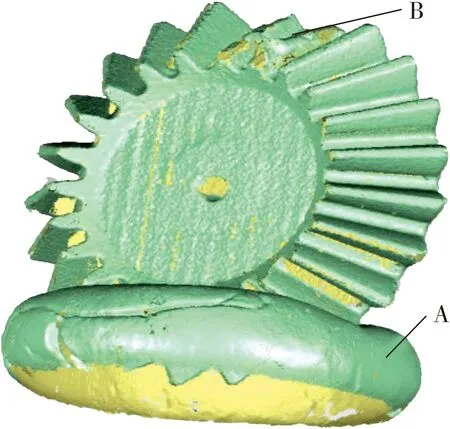

在一次正常教学过程中不慎将该活动齿轮坠落地面,出现其中两个啮合齿断裂现象,如图2所示。该断齿齿轮属于难再修复零部件,其具有以下特点:一是教具有一定的使用年限,没有相关的设计图纸,而且对啮合精度要求较高;二是该齿轮为非标准化零部件,且其为啮合齿轮齿系中唯一可拆卸齿轮,用于向学生展示齿轮结构构造。如果不能修复,整套齿轮传动系统就无法工作,浪费教学资源;三是该齿轮材质为铸铁,设计选材不合理,因重量较大,每次拆卸不方便。本次优化将把断齿齿轮的轻量化设计考虑进去。

图1 断齿齿轮修复制造流程

图2 断齿齿轮

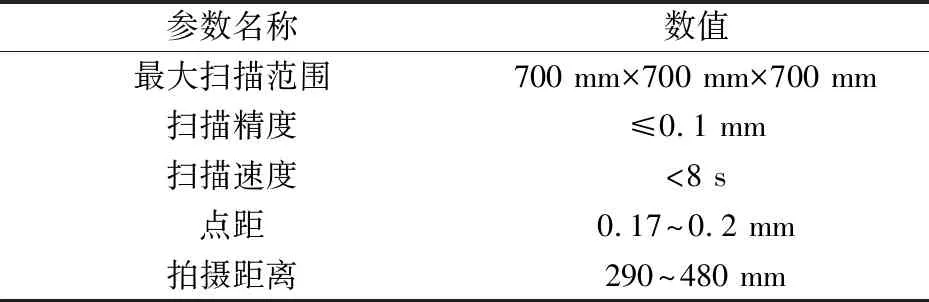

数据采集是逆向技术的第一步,也是最关键的一步,因为数据采集得到的点云数据是决定后续产品制造的关键。本次数据采集使用的是SHINING3D三维扫描仪,其具体参数如表1所示。

表1 SHINING3D三维扫描仪主要参数

在数据采集过程中,首先需要考虑的是前处理环节。前处理包括表面清理和贴标记点,该断齿齿轮的表面需要进行清理以保证扫描件的干净无污染,但是由于其本身表面不是黑色或者透明反光,所以不需要喷洒显像剂,而且由于其存在断齿和完整齿并存的情况,特征点相对比较突出,所以也不需要进行标记点的张贴,表面处理后直接进行三维扫描。

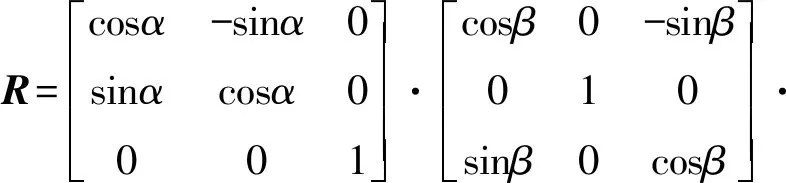

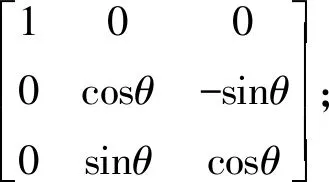

要建立扫描数据模型,先要计算出不同测站公共区域内点的旋转参数和平移参数,这就需要对点云进行旋转和平移,再旋转矩阵R和平移矩阵[XYZ]T关系如式(1)[4-5],即

(1)

SHINING3D三维扫描仪本身具有扫描数据自动拼接功能,扫描结束后自动将若干次扫描数据拼接为一个整体的扫描文件,将该点云数据保存为“断齿.asc”后导出,为后续数据处理做准备。

2 断齿齿轮扫描数据处理

由于齿轮的齿形和断齿面曲面较为复杂,采用Geomagic WRAP和Geomagic Design X逆向工程软件进行数据处理,先将扫描后得到的原始点云数据导入到WRAP软件进行“初修”,然后再将封装后的数据导入到Design X进行“定模”,具体操作过程如下。

1) WRAP点云数据“初修”处理。

将获取的点云数据导入逆向软件,通过逆向软件将点云数据拟合出实体特征并生成产品的3D模型[6-9];再将三维扫描后得到的点云数据导入到WRAP软件中进行第一步“初修”,刚导入的“.asc”格式点云数据为原始扫描数据,需要进行一定的处理。由于SHINING3D扫描仪得到的扫描数据已经是自动拼接成的完整数据,因此本步骤不需要再进行“手动注册”,可以直接进入杂点删除环节。此时先将扫描过程中出现的杂点(主要为扫描过程中外部辅助支撑材料,例如橡皮泥等)进行全部删除,如图3所示。A处为在扫描过程中为了减少扫描次数将断齿齿轮竖直放置便于前后面扫描的橡皮泥点云数据,B处为断齿部分。杂点删除一般先将整体大部分杂点进行“粗删”,然后再通过“非连接项”和“体外孤点”命令进行“精删”。删除杂点后对数据进行封装,封装之后的数据为面片结构,此时需要对扫描过程中出现的孔洞进行“填充空”处理,然后利用网格医生等命令对断齿齿轮的面片数据进行优化,优化后得到最终封装模型,如图4所示。

图3 扫描原始数据

图4 最终封装模型

2) Design X封装数据处理。

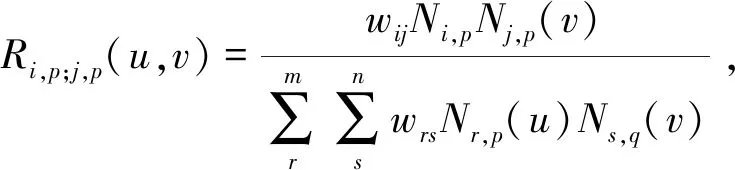

逆向工程技术中,曲面重构一直是最为复杂、最为重要的一个环节。其涉及的影响因素较多,比如边界条件如何确定,型值点的权值以及其相应权值点的反求,造成曲面重构较为困难[10]。曲面重构一般选用NURBS曲面插值,它是由曲线差值推广得到的,曲面表达式如式(2),即

(2)

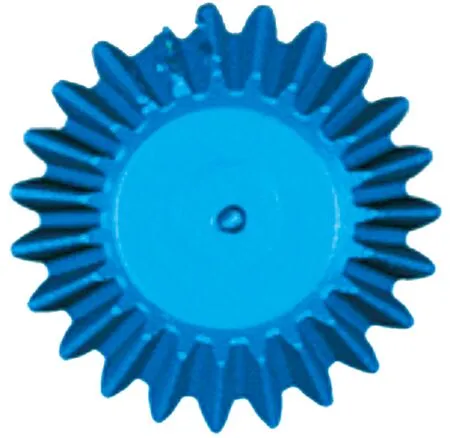

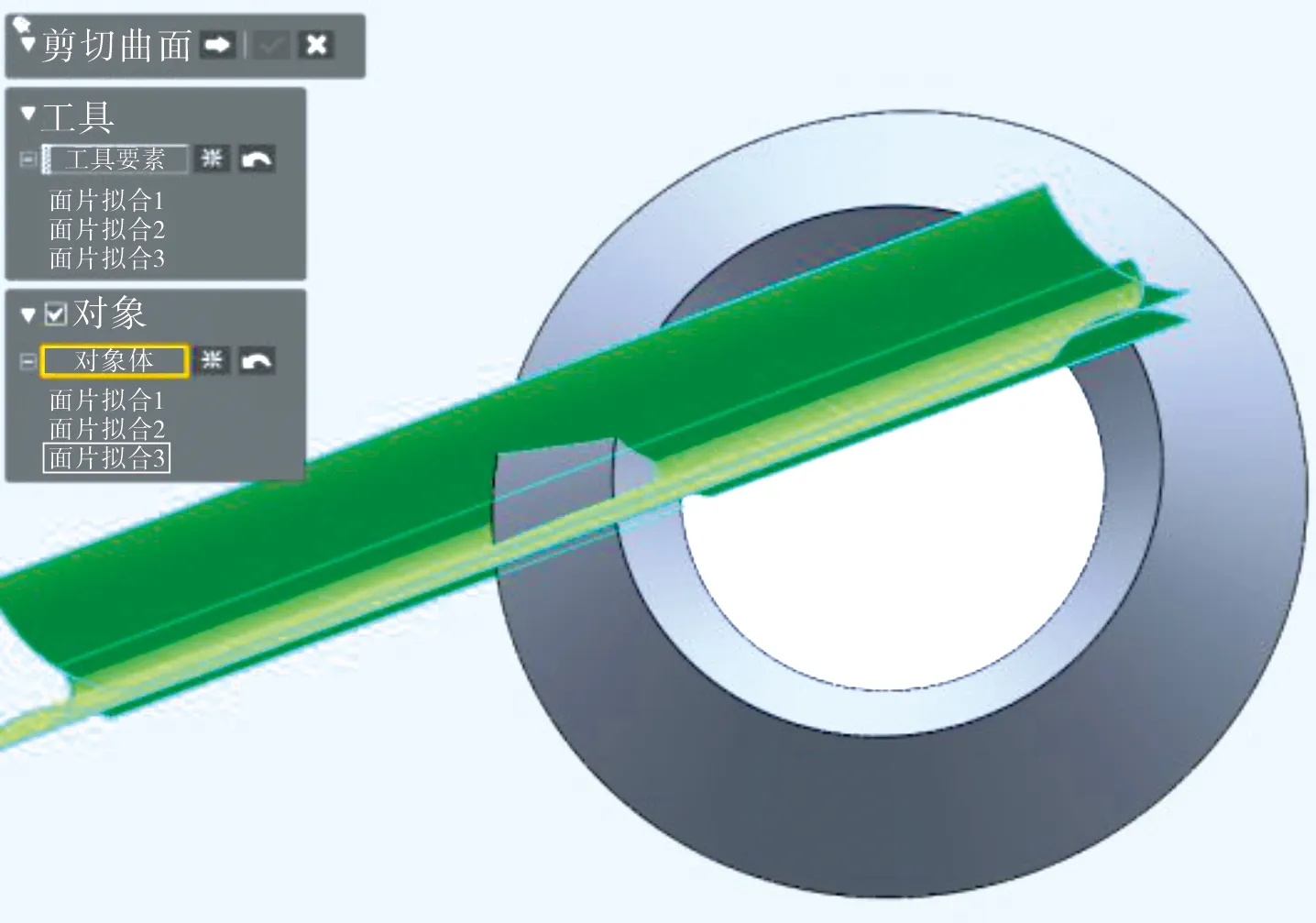

本例中,将经过WRAP处理后的面片数据(断齿.STL)导入到Design X软件中进一步处理,主要运用曲面拟合和曲面剪切的功能。对于由其他软件导入到Design X中的数据模型,一般要先进行对齐,也就是坐标系的重建;然后开始进行曲面拟合,选择一个完整的轮齿刷上领域,根据所刷到的领域依次建立拟合曲面。曲面拟合完成后进入曲面剪切环节,在事先通过“描红”得到的实体上导入轮齿的拟合曲面,剪切出来的模型就是轮齿的形状,如图5所示。由于断齿齿轮整体具有一定的对称性,在得到一个完整的轮齿后,通过阵列得到全部的轮齿,实现断齿齿轮的完整性修复,如图6所示。

图5 断齿齿轮模型的曲面剪切

图6 DX中修复的完整齿轮

3 轻量化创新设计和增材制造

原断齿齿轮材质为灰铸铁,但是由于该机构仅用于普通的教学演示,运行时间短、啮合力小、对强度要求不高,经验证换成ABS材质的齿轮。在啮合过程中可以满足要求,因此3D打印过程中材质选择ABS。该齿轮是齿系传动中的唯一可拆卸零部件,拆卸的目的是为了更好的将齿轮结构展示给学生观看。但是其自身铸铁的材质也很容易造成轮齿在撞击情况下的损坏,轻量化设计可以在不改变齿轮传动效果的情况下,通过合理优化材料布局、减少材料等方法达到轻量化目标。在这个过程中零件的机械强度、安全系数等仍满足要求,破损齿轮的轻量化设计是在UG软件中进行的。为了实现这一效果,先将DX修复后的完整齿轮模型保存为“.STP”格式,然后导入到UG软件中进行轻量化减材设计。对轻量化设计进行强度和受力校核,结果满足要求,保存模型以备后续3D打印。

本案例使用的是WEDOO FDM 3D打印机,FDM 工作原理是将低熔点丝状材料通过加热器的挤压头熔化成液体,使熔化的热塑材料丝通过喷头挤出,喷头沿工件的每一横截面的轮廓准确运动。每完成一层成型,喷头再进行下一层截面的扫描喷丝,这样逐层由底到顶地堆积成一个实体模型或零件[13]。在进行打印之前,先将处理好的三维模型导入切片软件进行切片预处理,调整模型的放置位置、角度,设置层厚、填充方式、支撑角度等参数。其中层厚对3D 打印精度的影响最为关键,层厚越小打印精度越高[14-15]。切片处理完成后保存文件,直接导入到打印机进行产品制造。为了满足轻量化的设计需求,打印材质选择PLA丝材,最后打印出符合条件的齿轮模型,如图7所示。齿轮打印出来后与原来齿轮系统进行啮合,满足要求。

图7 3D打印的齿轮实物模型

4 结语

利用增材制造技术、逆向技术等解决了非标准化齿轮零部件破损修复并轻量化的问题,利用逆向技术将破损的断齿齿轮进行修复。根据齿轮的受力特点和工作环境,对齿轮进行二次的轻量化设计,设计结束后进行强度校核,最终结果满足设计要求。采用3D打印技术将建模数据打印成实物模型,并将其安装后进行运行验证,结果满足要求。