南非某铂金矿选矿工艺设计

2022-09-14李文化夏兵

李文化,夏兵

(1.中国瑞林工程技术股份有限公司,江西南昌 330038;2.中钢设备有限公司,北京 100000)

铂族金属包括铂(Pt)、钯(Pd)、锇(Os)、铱(Ir)、钌(Ru)和铑(Rh)6种金属,属于稀贵金属。铂族金属具有优良的热电稳定性、高温抗氧化性和高温抗腐蚀性,被广泛应用于信息、航天及军事等领域,在国民经济及高科技应用中具有重要的作用[1]。南非是世界上铂金储量最大的国家,其铂金储量占全球储量的90%以上,也是我国主要的铂族金属进口国[2]。

南非某铂金矿位于西北省勒斯滕堡附近,属于世界最大铂族金属矿体——布什维尔德杂岩体。该铂金矿包括Merensky和UG-2两种矿石,且这两种矿石将同时进行开采。为了充分开发利用该资源,本文拟对该矿的选矿工艺进行研究。

1 矿石性质

该铂金矿前期同时开采Merensky和UG-2两种矿石,并按一定比例混合进行选矿,15年后将只开采UG-2矿石。两种矿石的多元素分析结果见表1。铂族金属矿物物相分析结果见表2。

表1 Merensky和UG-2多元素分析结果

表2 铂族金属矿物各成分质量分数 %

由表1可知,Merensky矿石中4E(铂、钯、铑、金)的品位高于UG-2矿石中的品位。

由表2可知,Merensky矿石中主要的铂族金属矿物类型为PtBiTe,而UG-2矿石中铂族金属矿物类型主要为PtS。PtBiTe易于浮选,但磨细之后会氧化,影响精选段浮选效果,因此需要在粗选段尽早回收。UG-2矿石中有相当比例的铂铁合金(PtFe),而Merensky矿石中的PtFe很少。一般情况下,PtFe难以浮选,这种合金的存在也是该矿石中铂族金属从碱性金属硫化物矿物向硅酸盐和氧化物矿物转变和再活化的标志。

在-0.075 mm占40%的细度下,对两种矿石进行单体解离度测定,结果见表3。

由表3可知,Merensky矿石中单体解离的铂金矿及与金属硫化矿共生的铂金矿所占比例合计为58.5%,高于UG-2的21.5%,这两种状态的铂金矿易于浮选。同时,仍有相当含量的铂金矿包裹在硅酸盐矿物或氧化矿中,需要进一步磨矿才能单体解离。

2 选矿试验研究

2.1 选矿试验流程及结果

本文分别对Merensky、UG-2以及两种矿石按一定比例混合矿石进行了半工业试验,其中混合矿石包括混合矿1(Merensky与UG-2质量比为8∶2)和混合矿2(Merensky与UG-2质量比为9∶1)。Merensky、混合矿1和混合矿2半工业试验流程见图1,UG-2的试验流程见图2,试验结果见表4。

图1 Merensky矿、混合矿1和混合矿2半工业试验流程

图2 UG-2半工业试验流程

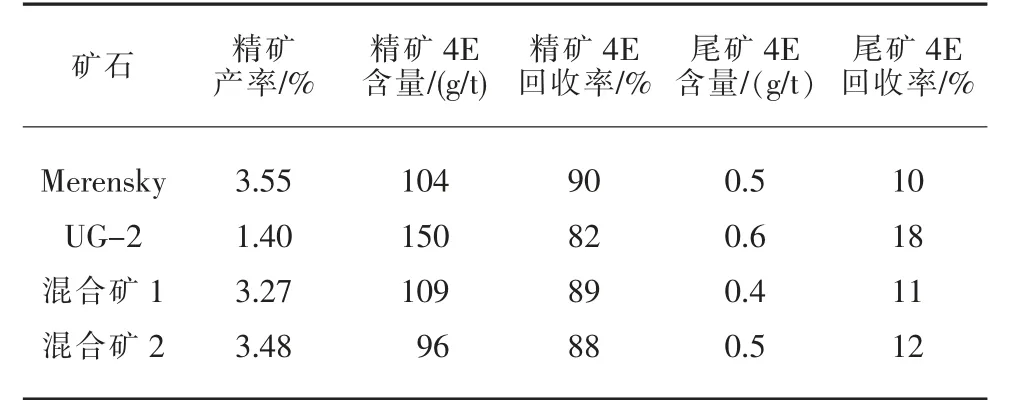

表4 半工业试验结果

2.2 试验结果分析

对试验结果进行分析,结论如下:1)Merensky、UG-2以及混合矿1和混合矿2,均可采用阶段磨矿—阶段选别工艺有效回收其中的铂族金属矿物,精矿指标均能满足下游冶炼要求;2)混合矿的选别工艺流程与Merensky矿选别工艺流程相同,不需要进行调整便可获得较好的工艺指标;3)混合矿1的精矿品位及回收率分别为109 g/t和89%,优于混合矿2的96 g/t和88%,因此选矿工艺设计及生产推荐采用混合矿1的比例,即Merensky与UG-2按照9∶1混合。

3 选矿工艺设计

3.1 碎磨工艺设计

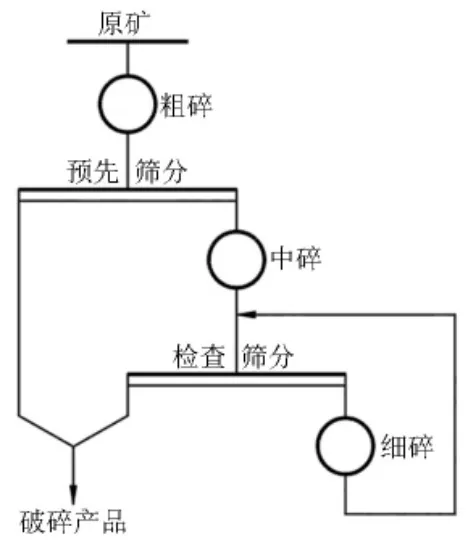

根据试验报告,Merensky矿石的破碎功指数为14~15 kW h/t,属于中等偏硬矿石;UG-2矿石的破碎功指数为12~13 kW h/t,属于中等硬度矿石。结合矿石性质和周边类似矿山生产实践,设计采用了常规的三段一闭路破碎+球磨的碎磨工艺流程。由于铂族金属矿物过粉碎易造成选别指标降低,因此设计对预先筛分设置的必要性和磨矿分级工艺流程及设备的选择进行了研究。

3.1.1 预先筛分设置必要性

在常规碎磨流程设计时,可以根据物料粒度特性和设备负荷等因素选择是否采用预先筛分。设计对中碎前是否加预先筛分进行了研究。原矿最大给料粒度为500 mm,破碎产品粒度要求为-12 mm。根据处理量和给料粒度,粗碎选择1台C116颚式破碎机,排料口设为130 mm。采用模拟分析软件对粗碎机排料的粒级分布进行了计算,结果见表5。

表5 粗碎排料粒级分布特性

从表5可以看出,粗碎排料中-12 mm负累积分布率为14.1%,该部分物料已经是合格粒级,在中碎前将该粒级物料预先分离可以降低中细碎破碎机的负荷率。对中碎前是否设置预先筛分作业进行了设备选型和负荷率计算,计算结果见表6。

表6 有无预先筛分作业中细碎设备选型和负荷率对比

从表6可以看出,在设备选型不变的情况下,采用中碎前预先筛分可以使中碎机负荷率降低11%,细碎机负荷率降低10%。同时,在中碎前将细粒物料预先分离还能使破碎机给料中大块物料间有更多充裕的空间,有助于强化层压破碎,提高效率。因此,设计最终采用了中碎前预先筛分的破碎工艺流程,见图3。

图3 中碎预先筛分的破碎工艺流程

3.1.2 磨矿分级工艺设计

根据对矿石的工艺矿物学研究,铂族金属矿物组成复杂且嵌布粒度不均匀,部分与金属硫化物磁黄铁矿、镍黄铁矿和黄铜矿等一起出现,还有一部分包裹在粗粒硅酸盐矿物中。对于嵌布粒度不均匀的矿石,为早收多收,宜采用阶段磨矿—阶段选别工艺,获得较高的选别指标,对该矿进行的半工业试验结果也证实了此点,因此设计采用了阶段磨矿—阶段选别的工艺流程,选定一段磨矿细度为P80=150μm,二段磨矿细度为P80=75μm。

合理的磨矿分级工艺及设备是获得良好选别指标的关键,目前常用的分级设备主要有振动筛、旋流器、螺旋分级机及这几种分级设备的组合。首先,对单一分级设备的磨矿分级工艺进行分析:1)直线振动筛一般应用于分级粒度在0.5 mm以上的情况,该铂金矿一段磨矿细度为P80=150μm,直线振动筛筛孔尺寸难以满足该要求。2)旋流器的分级效果不仅取决于颗粒粒度,还会受到颗粒密度和形状的影响。南非铂金矿石矿物密度范围很宽,其中铂族金属矿物具有高密度的特点,如铋碲铂钯矿的密度约为8.5 t/m3,铁铂矿的密度约为16 t/m3,而与其共生的硅酸盐矿物密度约为3 t/m3。铂族金属矿物密度远高于脉石矿物密度,这会对旋流器的分级效果造成影响,容易出现“反富集”的现象。一方面,已单体解离的高密度铂族金属矿物容易进入旋流器沉砂中返回磨矿回路,造成铂族金属矿物的过磨,影响其浮选效果,还会使磨矿循环负荷增加,影响其磨矿效率。另一方面,低密度的粗颗粒硅酸盐颗粒进入溢流中,给入浮选作业,也会影响到铂族金属的浮选回收[3]。3)螺旋分级机存在占地面积大、分级效率低的缺点,在处理高密度铂金矿时分级效率会进一步降低。

可见,该铂金矿采用以上几种单一分级设备均存在一定的缺陷。为了解决该问题,设计采用了高频细筛+旋流器组合分级工艺,工艺流程见图4。高频细筛是一种高效细粒分级设备,具有稳定精细分级、有效防止过磨或欠磨等特点,其筛孔尺寸也可以满足一段磨矿细度P80=150μm的要求;同时高频细筛是按照几何尺寸分级,分级效率高,可避免单一旋流器分级的“反富集”现象。

图4 高频细筛分级工艺流程

3.2 浮选工艺流程设计

根据半工业试验结果,Merensky矿和混合矿采用相同的试验流程,一段浮选流程为“一次粗选+两次精选”,二段浮选流程为“两次粗选+两次扫选+两次精选”;而UG-2半工业试验一段浮选流程为“一次粗选+三次精选+一次精扫选”,二段浮选流程为“两次粗选+两次扫选+两次扫精选”。

该铂金矿浮选工艺流程的设计主要依据半工业试验结果,由于该铂金矿前期同时开采Merensky和UG-2两种矿石,因此浮选工艺流程的设计宜主要以处理混合矿的试验流程为主,同时兼顾后期UG-2矿石的比例增加情况。按照以上思路,结合两种矿石的性质,在混合矿试验流程的基础上进行了以下调整:1)Merensky和混合矿一段浮选流程中只需2次精选便可得到合格精矿,而UG-2矿石则需3次精选才能得到合格精矿。为了兼顾UG-2矿的浮选精矿品位,本次设计采用3次精选。2)一段粗选和二段粗选都分为粗选1和粗选2两个作业,分别为快速浮选和慢速浮选,可以尽早回收已经单体解离的铂族金属矿物。3)在混合矿的半工业试验中,二段扫选1的精矿也作为精矿产品。根据半工业试验结果,如果将二段扫选1精矿产率从0.5%降低至0.27%及以下,4E回收率下降不到1%的同时,总精矿4E含量可从109 g/t提高至120 g/t。同时,考虑到实际生产中此处精矿量不易控制,本次设计取消二段扫选1流程。

最终设计工艺流程见图5,采用阶段磨矿—阶段选别流程,一段浮选为“2次粗选+3次精选”流程,二段浮选为“2次粗选+2次精选+精扫选”流程。考虑到该铂金矿可能存在仅处理Merensky矿石或仅处理UG-2矿石的情况,该流程同时设计了多处旁路,以适应不同矿石给料,增加流程的灵活性。1)Merensky流程:如果给料仅为Merensky矿石,则将一段精选2的精矿直接作为最终精矿,同时二段粗选1的精矿给至二段精选1,二段粗选2的精矿给至二段精扫选。2)UG-2流程:如果给料仅为UG-2矿石,则将一段精选1的尾矿给至二段精选1,同时二段精选1的尾矿作为最终尾矿。

图5 设计的磨浮工艺流程

3.3 铂金矿选矿设计要点

铂金矿一般具有矿物组成复杂、高密度、易沉降等特点,为保证流程畅通,其浮选流程设计需注意以下要点:1)浮选机单台阶梯配置。常规的浮选机配置仅在不同作业之间设置阶梯,每个作业内部浮选机之间并无高差。为了避免铂族金属矿物积聚在浮选槽中,铂金矿的浮选机配置宜为单台阶梯配置,即每槽浮选机之间都有高差,以便矿浆顺利进入下一浮选作业。每槽之间的高差取决于矿浆密度以及浮选机的容积,一般情况下10 m3以上的浮选机阶梯高差不低于500 mm。2)锥底泵池/搅拌槽。浮选精矿泵池及搅拌槽应设计成锥底或类似形式,以便矿浆及时排出,避免铂族金属矿物沉槽。3)浮选机结构设计。浮选机槽体结构、底部搅拌强度和充气控制等方面都要根据铂金矿石性质进行特殊化设计,注重强化高密度铂钯矿物的回收。浮选机的功率密度一般不小于1.5 kW/m3。4)其他设计要点。铂金矿选矿设计还有一些其他要点值得注意,如渣浆泵输送流速的选择需要注意避免高密度矿物的沉降,浮选精矿溜槽的自流坡度要求更大等。

4 结语

1)南非某铂金矿包含Merensky和UG-2两种矿石,选矿半工业试验结果表明,对于Merensky、UG-2以及混合矿1和混合矿2,宜采用阶段磨矿—阶段选别工艺有效回收其中的铂族金属矿物。2)采用中碎预先筛分的破碎工艺流程,可以降低中细碎设备负荷率,同时有利于提高破碎效率。3)采用高频细筛+旋流器组合分级工艺,可以解决单一旋流器分级时铂族金属矿物分级效率低的问题,同时筛孔尺寸能满足较细的磨矿细度要求。4)Merensky和UG-2两种矿石的配比可能会根据采矿排产计划进行调整,浮选流程的设计兼顾了两种矿石的不同配比,可以根据来料的不同情况灵活处理。5)铂金矿一般具有矿物组成复杂、高密度的特点,其浮选配置、设备结构、管道坡度、搅拌功率等均应特殊设计,以保证流程畅通。