大冷柜BD-625箱体结构设计*

2022-09-14李艳芹张德海

李艳芹,张德海,王 涛

(郑州轻工业大学 机电工程学院, 河南 郑州 450002)

0 引 言

伴随着全球经济的不断增长,人们的物质生活水平不断提高,冰柜的出现,很大程度上满足了人们对高品质物质生活的追求;除此之外,冷冻储存可以有效防止细菌滋生,对于食品安全及人类饮食健康起到很大促进作用。家用冷柜是一种全天候工作的家用电器,日常工作中会消耗大量的电能,而且每年仍有超过9 000万台冰箱在中国制造并销入市场。目前,能源紧缺、大气污染、地球温室效应等问题是全球面临的重大难题,作为家庭中使用的最普通的电器,冰箱冰柜在家用用电中占到相当大的比例。我国本来就是一个能源短缺的国家,节能减排是我国的新兴战略。因此冰箱冰柜的节能不仅对节约能源而且对环境保护均具有十分深远的影响[1]。

冷柜,也称冷藏柜。通过制冷元器件压缩机、蒸发器等进行制冷,箱体和门体组成封闭空间来保冷,综合达到制冷的效果。冷柜按照用途可以分为卧式展示柜SD、冷藏冷冻箱可转换BC/BD、冷藏冷冻箱BCD 、酒品储藏柜JC、立式展示柜 SC等。其中卧式展示柜多用于超市食品保鲜冷冻以及展示;转换型冷藏冷冻箱可进行冷藏和冷冻之间的转换;酒品储藏柜的观赏性和实用性并重,需结构美观大方并能维持一定温度不变等等。

根据市场上对于冷柜的需求来看,冷柜今后的研究发展方向和发展趋势主要表现为:节能化、多功能化、小型便捷化、大型化、智能化、环保化等[2]。中国作为世界上最大的冰箱生产国,在全球发展的大环境下,生产研发绿色、节能、环保型冰箱冷柜已是大势所趋,这也是设计人员今后着重研究的发展方向。

笔者针对大冷柜BD625的箱体进行结构设计,采用系列实验对比的方法对制冷系统中的蒸发器、冷凝器、压缩机进行了优化匹配和改进;对绝热层进行优化设计计算,确立了70 mm超厚保温层作为最终尺寸;研究了微孔发泡技术的优点并应用于该产品设计;为减少冷气泄露,选用双门封结构阻止冷气泄露,以达到降低能耗等级的目的,此次研究为国内家电行业进行节能设计研究提供了借鉴价值。

1 冷柜箱体结构设计

卧式冷柜的发泡箱主要由箱体外壳、箱内胆、箱框和箱底板等结构通过相关的密封手段进行密封,然后灌注一定量的泡料进行发泡形成有一定承载能力的箱体。发泡箱使冷柜产品具备合适的空间和足够的强度来存放商品,与此同时满足了终端用户对于诸如功能、安全、外观、广告展示、搬运、维修保养等使用要求。卧柜产品箱体的专用件主要有箱体外壳、箱框、箱内胆和箱底板,其他零部件为借用件和通用件[3]。

1.1 箱体内壳设计

根据内容积625 L以及压缩机高度250 mm来计算确定内壳尺寸。箱内壳是由前围板A、后围板B、底板三个零件通过拼接及胶带固定装配而成的。箱内壳作为冷柜的内表面,与冷冻物直接接触,因此必须满足以下要求:保证密封性,不容易腐蚀,传热快并且发泡时能与泡料粘合但是不容易变形。同时还要求成本低,容易成型,可塑性强等。基于以上要求以及参考以往的冷柜产品,BD625适合采用压花铝板作为箱内壳的成型材料,此材料不仅具有良好的传热性能,还具备易于加工的特点,可以提高组装的效率。

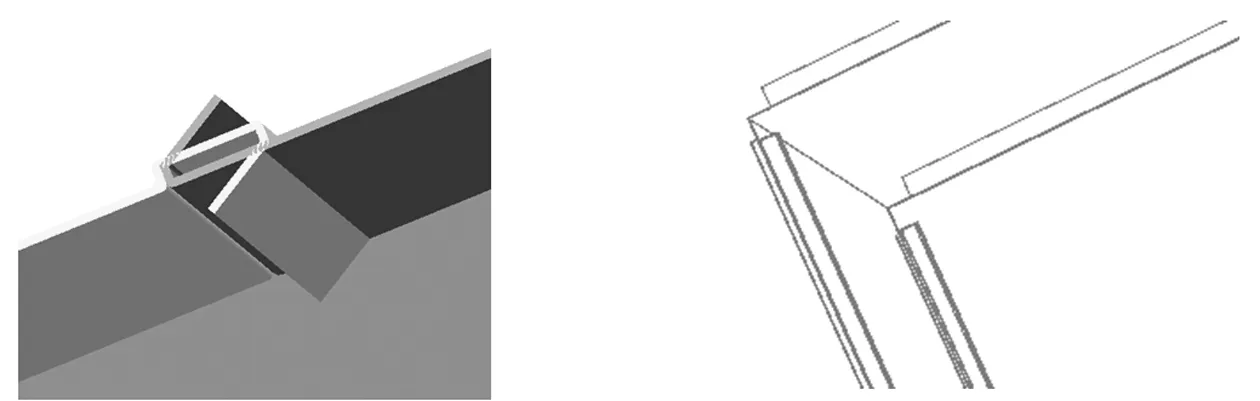

前围板A与后围板B的装配采用了扣接拼合的方式(图1),这一装配方式运用了压花铝板易于定型的特点,不仅保证了外观不受影响,而且增强了内胆的密封性;参考已有的冷柜产品,对内胆底板的边缘进行折弯(图2),以便与拼接完成的内胆围板进行装配,底板设计了一个带压型特征的排水孔,压型结构是为了排水更加有效;底板还需要进行折Z弯处理,这是由于冷柜的压缩机安装在底部右侧位置,需要一定空间。

图1 扣接拼合 图2 折弯拼合

1.2 保温层设计

保温层的主要作用是隔绝热量,不让外面的热量进入箱内,减少箱内的冷气散失。因此,好的保温层可以减少冰箱启动次数,从而达到节电的目的。冷柜多数将硬质聚氨酸发泡用于隔热层,其阻热性能良好,更利于在流水线上生产制造,箱体的内外两个壳在发泡制造之后被粘连形成一个整体,变得坚固,而且无需对箱体做任何的防潮措施处理。绝热层厚度的设计将会影响用电量和箱体的外形尺寸大小。箱体设计时希望售价低,耗电少,制冷效果良好。所以会尽可能地减少绝热层的厚度,又降低能耗。

现有一种先进的发泡材料-微孔泡沫塑料,它是一种泡孔直径在0.1~10 um(比普通泡沫塑料小几百倍),泡孔密度(单位体积的泡孔数量)在109~1015个/cm3左右的泡沫塑料,材料密度可比发泡前减少5%~95%。在保证一样的保温效果的条件下使用此种泡沫塑料制做冰冷柜的保温层,保温层的厚度可减少很多,从而就可制得希望得到的“超薄”冷柜[4]。

1.3 冷柜箱体外壳设计

采用新的发泡技术后,下一步需确定发泡层厚度(均采用70 mm发泡层),根据内胆尺寸和发泡层厚度,可计算得箱体外壳尺寸。卧式冷柜的箱体外壳是由板式冷轧板经过冲孔、压型、折弯、焊接等工序制作而成的。选择冷轧板Q235A作为箱体外壳的成型材料,主要是因为箱体外壳作为支撑起整个冷柜的结构元素,不仅要求有一定的强度,还要有一定的硬度,不容易断裂、破碎,而且不容易腐蚀。箱体外壳作为冷柜的外观直接呈现给用户,要求美观有光泽。同时,要求箱体外壳易于密封,并且能够在发泡时与泡料产生粘合。外壳厚度0.5 mm,喷涂后0.55 mm。

箱体外壳四个面的底部都折了直角弯(图3),目的是加强底部的强度,使得整个箱体不易变形,同时方便箱底板及底部加强铁的安装;压缩机安装的位置需要安装一副底部加强铁以增强该位置的承载能力。

图3 箱体外壳折弯

1.4 箱框及箱底板设计

采用ABS747作为箱框的成型材料,压塑成型,其优点是可塑性强,表面可以抛光成富有光泽的外观面,具有一定强度并不易变形,而且可以与泡料粘合。

由于金属底板具有不易腐蚀,强度高,易于装配且容易密封而不漏泡,发泡完成后不容易变形等特点,BD625优先考虑选用金属底板+PP中空板的组合,既保证结构合理,又可以控制材料成本。

1.5 发泡层校核

因为通过箱体结构形成热桥的漏热量Qc不用计算,所以冷冻室箱体漏热量只包括箱体隔热层漏热量Qa和通过箱门与封条漏热量Qb两部分:

QF=Q1F+Q2F+Q3F=25.553+5.206+24.235

=54.994 W

(1)

冷冻室绝热层厚度最薄处在门体和侧面,计算时取箱外空气对箱体表面的传热系数α0=11.3 W/(m2·℃),传热系数k=0.320 W/(m2·K),环境温度32 ℃。箱内空气温度-18 ℃。按下式计算:

(2)

复核所计算的保温层厚度不出现凝露就是校核标准。在相对湿度为75%下查空气的h-d图,其露点温度为28.2 ℃,可见,不会出现凝露现象。

2 降低能耗设计

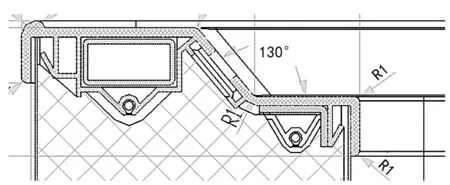

2.1 采用双门封结构

采用双门封结构能够有效防止冷气外露,提高制冷效果。双门封结构的箱框(图4)内有方钢作为增加强度的结构。

图4 箱框结构

2.2 蒸发器、冷凝器、毛细管、压缩机的性能提高

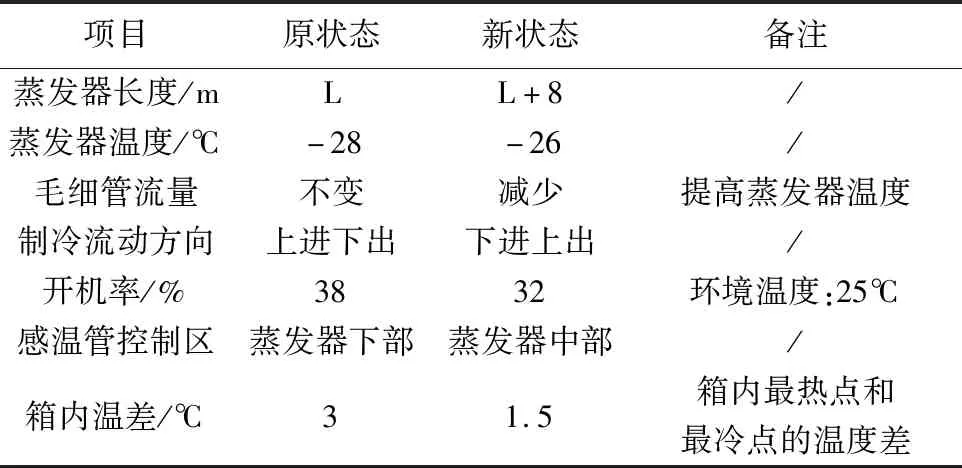

如表1所列,蒸发器的优化主要有三点:①增加蒸发面积、蒸发温度。即采用五面蒸发器,提升制冷能力;②提高蒸发器的蒸发效率。使箱体内的温度分布尽量均匀,减少较热的点,提高制冷性能;③将蒸发器内的制冷剂的流向改变。采用下进上出的方式,使得制冷剂蒸发充分。

表1 制冷系统结构及参数匹配

为实现冷凝器换热强化和液体过冷循环改造,新的冷凝器的优化通过两个措施来实现。首先,将冷凝器规格由原来的φ4.76×0.71变更为φ4.0×0.5,即管径由原来的φ3.34更改为φ3。其次,增加冷凝器的管长,使制冷剂冷凝温度进一步降低,将节流前的制冷剂液体冷却到低于冷凝温度的状态,即为液体过冷。

选用R600a高效压缩机QD35Y,蒸发器和冷凝器进行了优化后, 制冷系统的冷凝温度下降, 同时蒸发温度提高, 制冷剂流量也就相应加大。系统制冷剂流量加大, 毛细管的流量也要相应加大, 否则蒸发温度就会降低, 制冷性能也随之降低, 能耗相应增大。因此, 毛细管流量必须作一定程度的调整。经过试验对比, 毛细管流量调整后, 耗电量相应减少。

本次研究的BD625型大冷柜原是五级能效,质量可达到国际一般水平,通过此次的冷柜箱体的机械结构优化来达到进一步节能的效果,能效等级提高到四级,实现了节能降耗的目的。

3 结 语

文中主要开展了大冷柜BD625的箱体结构设计研究,通过系列实验对比的方法对制冷系统中的蒸发器、冷凝器、压缩机进行了优化匹配和改进;通过对冷柜绝热层进行优化设计计算,确立了70 mm超厚保温层作为最终尺寸;通过研究微孔发泡技术并将其应用于该产品设计;通过这次的箱体结构设计研究,验证了制冷系统可以继续完善,并使冷柜的能耗等级提高到四级,从而达到减少碳排放的目的,同时也达到了减少企业制作成本,提高商品市场竞争能力的目的。