基于正交试验的盾构机吊耳结构尺寸优化设计*

2022-09-14王宏伟

王 哲,王宏伟,周 俊,张 拓

(北方重工集团有限公司,辽宁 沈阳 110000)

0 引 言

近年来,国内诸多城市兴起了大规模的市政工程,尤其一些大城市更是将地下轨道交通的建设作为重中之重。但由于受到道路交通和施工场地等因素的制约,诸多隧道施工方法难以适用,在此种情况下,对城市正常机能影响最小的地下施工方法——盾构施工法得到了较为广泛的应用[1]。盾构机盾体的重量和结构尺寸较大,故而在吊运运输时存在较高的风险,若盾体在搬运过程中吊耳出现损坏情况,那么无论是对于设备本身还是施工人员的安全,都会造成无法挽回的严重后果[2]。因此,采用合理的吊运方式和安全可靠的吊耳设计就具有了重要的意义。

李超峰[3]以成都地铁6号线隧道建设工程为例,指出了盾构机吊运施工所需的前期准备工作及吊具、吊耳的选择,并验证了该工程吊运作业的安全性。侯学纲等[4]分别构建了大型非标吊耳的数学模型和有限元模型,并将两种计算结果进行了对比,证明了有限元计算的优势。笔者主要以北方重工集团有限公司生产的某型号土压平衡盾构机的前盾吊耳为例,探索了吊耳的布置及其结构尺寸的优化设计,为实际吊耳设计提供了一定的参考价值。

1 盾体吊耳设计的理论基础

前盾吊耳一般要求成对选用,起吊时要求每组吊耳尽可能受力均匀,且为确保吊耳使用的安全性和可靠性,吊耳生产前务必要进行强度校核。

1.1 吊耳使用的基本要求

(1) 吊耳生产前务必经过设计计算。

(2) 吊耳孔中心距吊耳边缘的距离不得小于吊耳孔的直径。

(3) 吊耳与设备的焊接须选用与母材相适应的焊条。

(4) 吊耳与设备的焊接须由合格的持证焊工施焊。

(5) 吊耳焊接完成后,务必进行探伤作业。

(6) 可根据实际情况设置吊耳加强筋。

1.2 吊耳布置

盾体在起吊时,吊具会穿过吊耳的耳孔并通过吊索进行起重起吊。吊耳的位置布置主要取决于盾体的内部结构和吊运条件,吊耳通常焊接在盾体的上部,呈对称布置,且尽量焊接在盾体内部布置筋板的位置。当采用4个吊耳起吊时,无论任何结构形式的吊耳,其总公称吊重均应大于工件重量的2倍,起吊工件时钢丝绳和水平面的夹角应不小于60°。

1.3 吊耳受力理论计算

(1) 拉应力计算

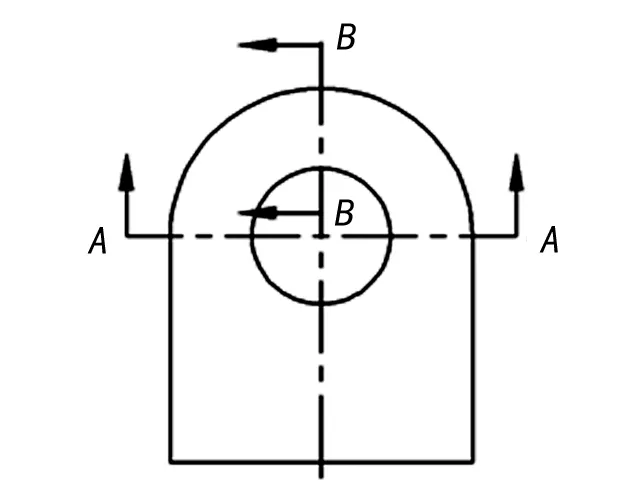

吊耳拉应力最不利的位置在A-A截面,如图1所示,其强度计算公式:

图1 吊耳拉应力分析

σ=N/S1

(1)

σ≤[σ]

(2)

式中:σ为拉应力;N为荷载;S1为A-A断面处的截面积;[σ]为钢材允许拉应力。

(2) 剪应力计算

剪应力的最不利位置在B-B截面,如图1所示,其强度计算公式为 :

τ=N/S2

(3)

τ≤[τ]

(4)

式中:τ为剪应力;S2为B-B断面处的截面积;[τ]为钢材允许剪应力。

2 前盾吊运有限元分析

2.1 吊运设计

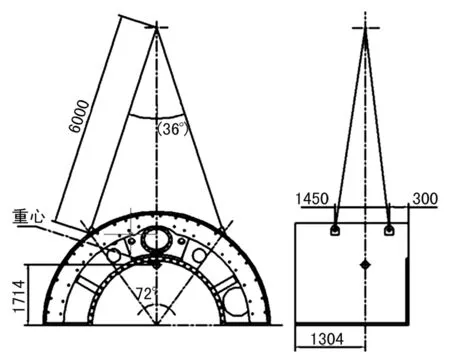

因现场施工条件的限制,文中所涉及到的盾体要求能够进行分半吊装,所以主要讨论前盾上半盾体的吊运问题。根据上述吊耳设计的理论基础和实际工程案例,初步设计了4个起重吊耳,并绘制了前盾上半盾体的吊运示意图,如图2所示。

图2 前盾吊运示意图

2.2 有限元仿真模型的建立

有限元仿真软件ANSYS Workbench提供了两种几何建模方法,一种源于Design Modeler程序,能够直接使用特征描述和参数化进行简单的2D草图和3D实体模型的绘制;另外一种是载入其它三维软件生成的3D模型以进行项目分析。由于盾体的3D模型相对复杂,所以文中首选在SolidWorks软件里面构建3D模型,然后导入ANSYS Workbench里进行仿真分析。

网格划分是有限元分析过程中重要的一环,网格的数量、质量、分界点和分界面等因素直接影响软件的计算规模和精度,适当增加网格数量会提高计算精度,但过多的网格会增加计算时间[5]。对模型整体采用四面体网格划分,吊耳区域网格大小设置为60 mm,其他部分网格大小设置为70 mm,划分后共获得322 556个节点,178 087个单元。

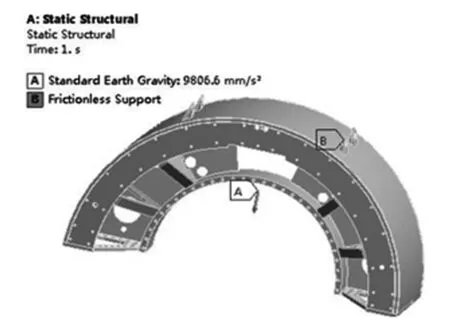

盾体吊运时主要受自重和吊具对吊耳的拉力作用,加载与约束相对简单。对整个模型施加重力载荷,然后在四个吊耳的中心孔设置无摩擦的支撑约束,如图3所示。

图3 盾体吊运时的加载与约束

2.3 仿真结果分析

吊运过程中前盾的等效应力云图如图4所示,最大等效应力数值为48.121 MPa,位置出现在图4中左侧下方的吊耳孔附件,由于该数值远小于吊耳材料(Q355NB)的屈服极限355 MPa,故满足使用要求。图4中沿盾体轴线方向不同位置的吊耳及吊耳周边盾体的表面呈现了等效应力数值不同的情况,这主要是因为图4中上方两个吊耳连接的盾体内侧有板筋支撑,减小了吊耳及其周边区域的变形,降低了该区域的应力。前盾吊运时的位移云图如图5所示,最大位移出现在盾体上、下半接合面处,数值为0.47 mm,这表明盾体在吊运的过程中出现了形变,但其变形量在可接受范围内,故不影响盾体使用。

图4 前盾吊运时等效应力云图 图5 前盾吊运时的位移云图

3 基于正交试验的结构尺寸优化设计

3.1 结构优化设计的流程

结构优化设计是指在满足给定要求的前提下,设计出具有最优结构形状、尺寸的零部件,它是将优化技术与有限元分析技术相结合而形成的一种设计方法[6]。优化问题的实质是指确定最小化或最大化,即在满足一定约束条件的前提下,选取优化变量使目标函数值达到最小或最大,其数学模型(以最小化为例)一般形式可以表示为:

(5)

式中:gu(X)≤0为不等式约束条件;f(X)为设计变量组成的矩阵;hv(X)=0为等式约束条件。

优化三要素包括目标函数、优化变量和约束条件,针对盾体吊耳的优化设计即寻找在约束条件限制下使目标函数值最小或者最大的结构尺寸。

3.2 正交试验设计

正交试验设计简称正交设计,它基于“均衡分散、整齐可比”的思想,应用正交试验表在考察范围内均衡抽样,力求通过少量的试验次数来获得良好的试验结果[7]。正交试验流程包括:明确影响因素与评价指标;绘制因素水平表;试验并获取相关数据;分析试验数据,并选出较优水平数据;验证最优试验结果。

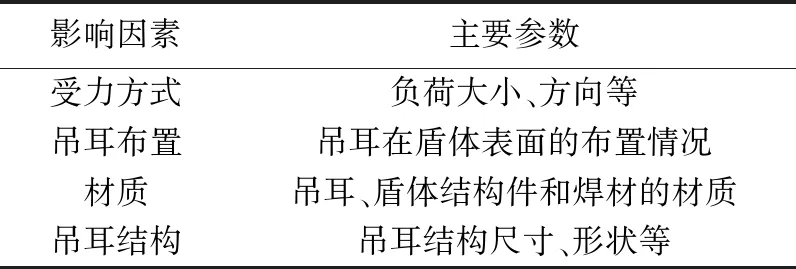

3.3 吊耳使用性能影响因素

影响盾体吊耳使用性能的因素有很多,大致可归纳为以下几类,见表1所列。

表1 影响吊耳使用性能的因素

本节主要研究盾体吊耳在静载加载时的力学性能,因此可仅选取吊耳、筋板和部分盾体结构作为研究对象,以此简化分析模型,如图6所示。

吊耳各主要结构尺寸的优化选取范围应接近原有结构尺寸,因此文中选择的主要结构尺寸范围为:耳孔直径D:Ø106~Ø114 mm;耳孔倒圆r:1~5 mm;筋板宽度B:16~24 mm;筋板到吊耳中心距离d:90~110 mm。

3.4 正交试验

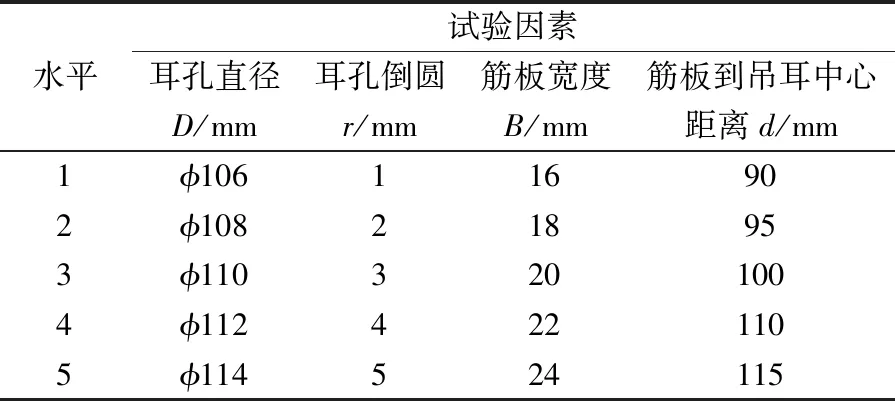

本节采取四因素、五水平的正交试验表L25(54)进行设计试验,因素水平表见表2所列。

表2 正交试验因素水平表

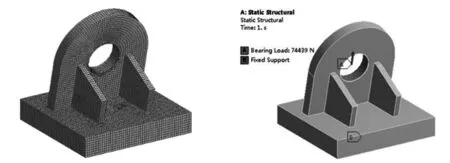

将简化后的吊耳3D模型导入ANSYS Workbench中,用六面体网格划分模型,网格大小设置为8 mm,共产生了167 967个节点,40 096个单元。如图7所示为吊耳的有限元模型。依据上半盾体的实际重量,对吊耳施加74 439 N的轴承载荷,同时对模型的底面进行全约束操作,如图8所示为吊耳的加载与约束模型。

图7 吊耳有限元模型 图8 吊耳加载与约束模型

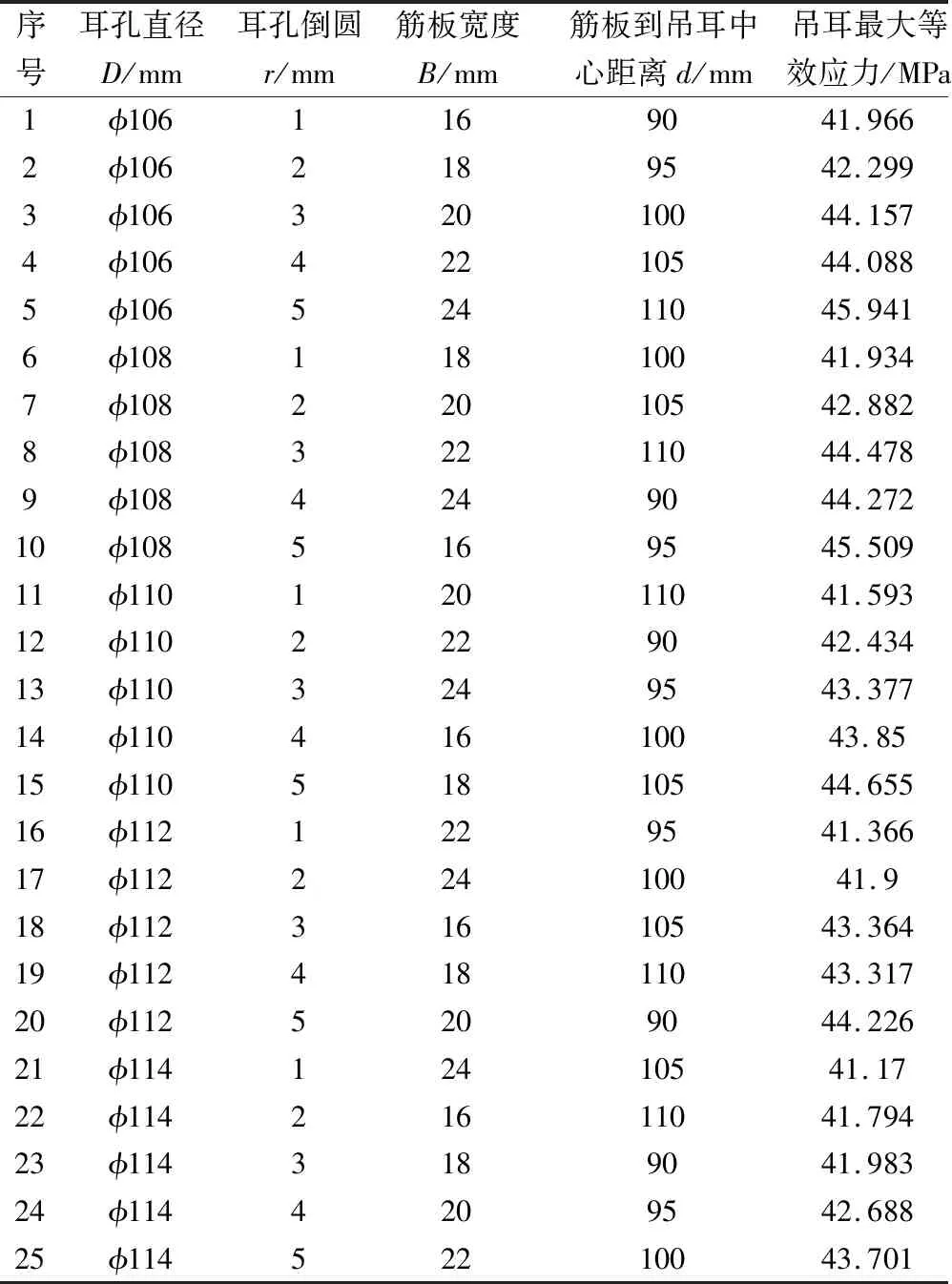

根据上述列出的正交试验因素水平表进行25组仿真求解,获得了如表3所列的正交试验结果,该表可为后续分析各因素对吊耳最大等效应力的影响规律及寻找最优的结构尺寸组合提供数据支持。

表3 正交试验结果记录表

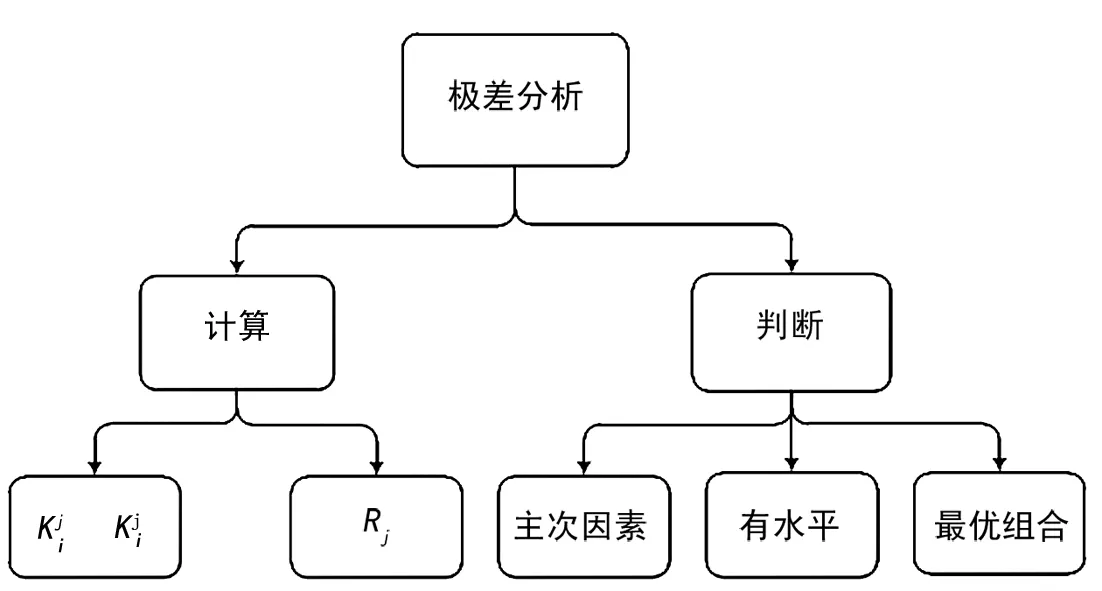

常规的正交试验结果分析方式主要包括极差分析法和方差分析法,其中极差分析法计算简便、效果直观,因此在对正交试验结果的分析过程中得以广泛应用[8]。极差分析法可分为判断和计算两个部分,能够获得各因素对试验指标影响的主次顺序、影响趋势及最优组合方案,如图9所示。

图9 正交试验极差分析组成示意图

(6)

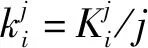

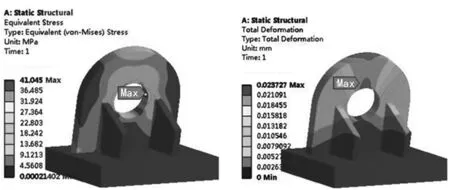

因素的极差计算结果越大,则表明该因素对评价指标的影响程度越明显,进而可以获知各因素影响评价指标的主次顺序,计算结果如表4所列。

表4 极差分析表

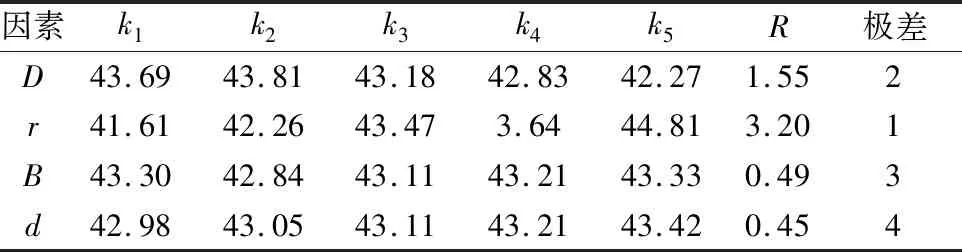

由上述极差分析可知各因素对吊耳最大等效应力的影响程度由大到小依次为:耳孔倒圆r、耳孔直径D、筋板宽度B、筋板到吊耳中心距离d。如图10所示展示了各尺寸因素对吊耳最大等效应力的影响趋势。

图10 各因素对吊耳最大等效应力的影响趋势图

综上分析可知,若想吊耳承受的最大等效应力降至最低,选取的吊耳最优尺寸组合为r1D5B2d1,即:耳孔直径尺寸D为Ø114 mm、耳孔倒圆r为1 mm、筋板宽度B为18 mm、筋板到几何中心距离d为90 mm。

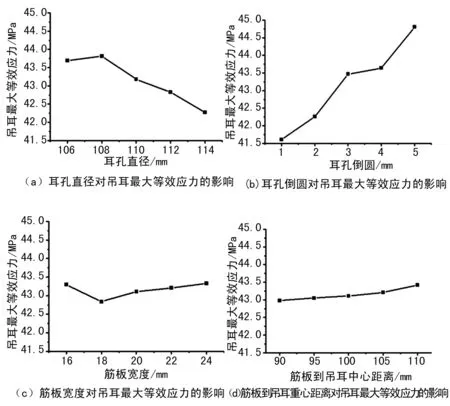

3.5 算例及实物

建立尺寸优化后的吊耳三维模型,再次对其进行有限元分析,获得了吊耳的等效应力云图和位移云图,如图11、12所示。

图11 吊耳等效应力云图 图12 吊耳位移云图

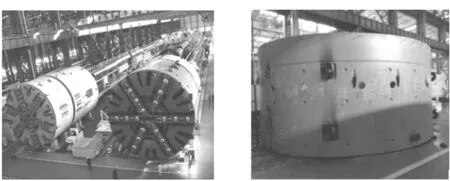

此时,吊耳最大等效应力的位置出现在耳孔两侧,最大等效应力41.045 MPa,相比原标准吊耳最大等效应力的数值44.088 MPa降低了7.4%,该数值小于吊耳材料的屈服强度,且吊耳的变形量较小,故满足设计要求。图13和图14分别为盾构机及前盾吊耳实物照片。

图13 盾构机实物 图14 前盾及其焊接吊耳

4 结 论

文中依托具体的盾体吊运工程案例,将有限元分析技术和正交试验法相结合,探索了盾体吊耳的布置、主要结构尺寸对最大等效应力的影响规律及吊耳的最优尺寸组合,得到了如下结论。

(1) 盾体吊耳宜布置在盾体内侧有筋板的位置,能有效地降低盾体和吊耳的受力。

(2) 通过极差分析可知,各尺寸对吊耳最大等效应力的影响程度由大到小依次为:耳孔倒圆、耳孔直径、筋板宽度、筋板到吊耳中心距离。

(3) 将有限元仿真和正交试验法相结合能够获取盾体吊耳的最优尺寸组合,优化后相比原标准,吊耳的最大等效应力降低了7.4%,对今后吊耳的设计有着积极的参考意义。