钢结构桥梁完整性设计分析

2022-09-14李璐

李璐

(中咨盛裕交通设计研究有限公司,北京 100089)

0 引言

钢结构桥梁具有质量轻、强度高、跨越性能优越、适应性较强等优势,目前其应用频率越来越高。近年来,随着我国公路交通事业的发展,出行条件得到了极大的改善,但公路交通方面仍然存在一些问题,特别是超载车辆对公路桥梁公路结构造成破坏,影响出行安全。相关数据表明,随着外部环境的变化,钢结构桥梁的损耗加速,使用年限缩短,影响到人们的日常出行。因此,开展钢结构桥梁设计研究工作,提升其安全性非常有必要。

1 钢结构桥梁的适用范围

钢结构桥梁的抗拉性能及抗压性能非常好,有较好的平面与立面适应能力,并且施工便利,可缩短工期,减小施工单位的工期压力。钢结构桥梁通常适用于以下场景。

(1)城市高架桥跨越交通关键通道部位。钢结构桥梁的跨径非常大,施工过程中不会对现场交通造成过大的影响。

(2)桥梁需要跨越重要河道部位。若跨径非常大,混凝土结构无法满足施工需求,则只能选择使用钢结构桥梁。

(3)立交桥的匝道因地形原因必须使用大跨径时,优先选择使用钢结构。

(4)当需要跨越高速公路、高架桥、地铁等结构物时,为了提高施工安全性,上部结构选择使用钢结构,可以减小对既有结构主体的影响。

2 工程概况

本文以某立交新建匝道桥工程为例,对该桥梁的横向抗倾覆稳定、纵向加劲肋、钢箱梁横梁等方面进行计算和设计。该匝道桥右转后接入既有主线高架桥,主线段新增加的加、减速车道通过新建帮宽桥梁实现。横梁跨径最大的帮宽桥钢箱梁跨径布置为2×30m+41m+30m,梁宽3.75~6.702m,梁高1.92m。箱梁采用外侧斜腹板、内侧直腹板单箱单室截面,斜腹板斜率为2.63∶1,斜腹板与顶板、底板均设置圆倒角,顶、底圆倒角半径分别为0.8和0.4mm。箱梁顶板宽3.63~6.582m,箱底宽2.385~5.377m,外侧悬臂长度为0.648m,悬臂端部厚度为0.22m,悬臂根部厚度为0.35m,内侧直腹板至钢箱梁顶板左侧边缘0.05m。梁体均采用Q345qD钢板焊接而成。桥面板采用正交异性板结构,顶板板厚16mm支点附近加厚至20mm,纵肋采用T形肋,间距为300mm。横肋板一般间距为2.0m,厚为14mm的横隔板布置有进入孔。箱梁底板板厚为14mm,支点附近加厚至20mm,底板纵肋采用T形肋,纵肋间距为300mm。

3 钢结构桥梁的设计要求

钢结构桥梁设计应严格遵循《公路钢结构桥梁设计规范》(JTG D64—2015)、《铁路桥梁钢结构设计规范》(TB 10091—2017)和《钢结构设计标准》(GB 50017—2017),计算简支箱形梁、连续梁的受力构件的强度、刚度等相关参数。

(1)挠度。现行规范中明确提出:因机动车行驶过程中产生的荷载而形成的竖向挠度严禁超出所对应的标准值。在实际设计过程中,简支梁与连续梁所对应的标准挠度为桥梁跨径的1/600,梁的悬臂端部为跨径的1/300。

(2)预拱度。现行规范中明确提出:桥梁结构必须设置预拱度。预拱度的标准值为桥梁结构自身质量加上50%的竖向挠度的总和。若桥梁结构自身的质量及挠度未超过桥梁跨径的1/1600,则不需要设置预拱度。

(3)换算应力、剪应力、法向正应力。连续梁、简支梁的剪应力、换算应力均需满足现行规范要求。

(4)疲劳应力。现行规范明确提出:所有承受应力的桥梁构件都必须进行疲劳验算。结合标准计算公式得出桥梁构件连接方式对应的疲劳容许应力。桥梁构件的荷载包括活载、恒载、冲击力等。在实际计算时应保证计算流程符合规范要求。

(5)加劲肋设置。根据规范中对桥梁结构的计算要求,梁体局部应保证足够的稳定性,严格规定了梁体加劲肋的设置。板梁腹板的高度与厚度之比对加劲肋的结构有影响,所以在进行加劲肋设计时,需根据h0/δ(h0为腹板高度;δ为最大弯矩产生的弯曲正应力)的值确定是否需要安装加劲肋。结合实际情况,竖向加劲肋的优先级应高于水平方向的加劲肋。竖向加劲肋的间距主要受腹板厚度的影响;水平加劲肋的间距需兼顾竖向加劲肋的设计要求。简而言之,水平加劲肋是对竖向加劲肋的一种补强措施。

(6)连接构造。桥梁构件的连接方式主要有两种:焊接、铆接。目前,大部分的钢结构桥梁都使用焊接,这种连接方式不仅可以减少原材料用量,而且施工便利,具备良好的经济性。焊接可以细分为对接焊缝与角焊缝。应力及焊缝结构应符合现行规范要求。

4 钢结构桥梁的设计要点

4.1 横向抗倾覆稳定性计算

钢结构桥梁自身质量较轻,强度较高,适合用在多车道或小半径曲线车道,横向抗倾覆稳定性是设计中的关键点[1-2]。实际案例中,钢梁整体倾覆的情况发生得比较多。对于小半径曲线钢梁而言,若钢梁的跨度非常大,局部可能需要加宽,当活载作用下处于不利状态时,可能会出现横梁支座受力不均而导致的脱空,最终导致梁体发生倾覆。通过进一步计算得出,可将横梁的支座重心偏移,促使支座受力均匀,并对横梁的端部采取灌砂处理,以保证梁体的抗倾覆指标满足现行规范要求。

多车道桥梁的稳定性往往会受到周边绿化景观的影响。当桥梁下部立柱间距不大时,桥面悬挑长度可以达到10m,在车道受到单向荷载的情况下,桥梁的整体抗倾覆能力将无法满足规范要求。在这种情况下,需要在横梁附近灌注混凝土,增大梁体自身质量,以提高梁体的抗倾覆性能。结合规范要求,横梁的抗倾覆稳定系数一般为1.3,在实际设计过程中还需要兼顾超载、施工荷载等不确定性因素带来的影响。本文建议横梁的抗倾覆稳定系数取1.4~1.5。

桥梁抗倾覆稳定系数的计算见式(1):

式(1)中:γqf为桥梁的抗倾覆稳定系数;Sbk为稳固桥梁结构的效应标准组合;Ssk为机动车行驶过程中荷载标准值效应。

钢结构桥梁出现倾覆主要是机动车荷载造成的,单向车道受压比较严重,导致支座处于脱空状态,由于桥梁的边界条件失去效应,导致整个桥梁的稳定性受到影响。桥梁整体结构发生倾覆时,事前并无显著预兆,具有极大的危险性。因此,在进行桥梁结构设计时,必须分析机动车荷载及运行荷载之间的关联性,保证桥梁的抗倾覆稳定系数不小于2.5。

4.2 纵向加劲肋设置

通常情况下,钢结构桥梁的纵向加劲肋分为扁钢类、球扁钢类和U形。通常U形加劲肋的应用效果比球扁钢加劲肋显著,但是在平面线形场景中使用球扁钢加劲肋的效能比U形加劲肋更为显著。对于简支梁而言,桥面的机动车荷载会直接作用在桥面受压两侧,所以建议在桥梁的上侧边缘使用U形加劲肋,在桥梁的下侧使用球扁钢加劲肋,这样可以最大程度地提高桥梁的稳定性,避免桥梁发生倾覆。

4.2.1 槽钢构件尺寸

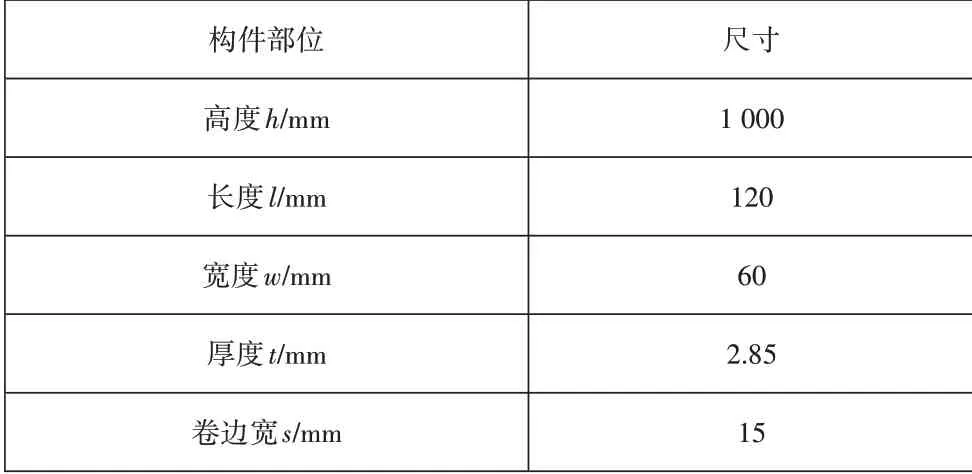

U形槽钢结构使用的是薄壁组件,原材料的密度为7 850kg/m,由Q235冷钢材加工而成。U形槽钢结构示意图和构件尺寸分别见图1和表1。

4.2.2槽钢构件加劲补强方案

图1 U形槽钢结构示意图

表1 U形槽钢构件尺寸

为保证钢构件的动力学性能满足规范要求,建议通过增设加劲肋的方式提高桥梁结构的整体强度。加劲肋安装的方式:一是纵向设置加劲肋;二是横向设置加劲肋。纵向加劲肋沿着槽钢的纵向方向进行设置,加劲肋的厚度为2.85mm,高度为15mm。

4.3 钢箱梁横梁计算

对于多车道钢结构箱梁,不但应保证纵向设计满足规范要求,且横梁需满足支座间距要求,竖向、横向加劲肋的间距通过计算确定,在支座部位安装竖向加劲肋。

4.3.1 横梁简化模型分析

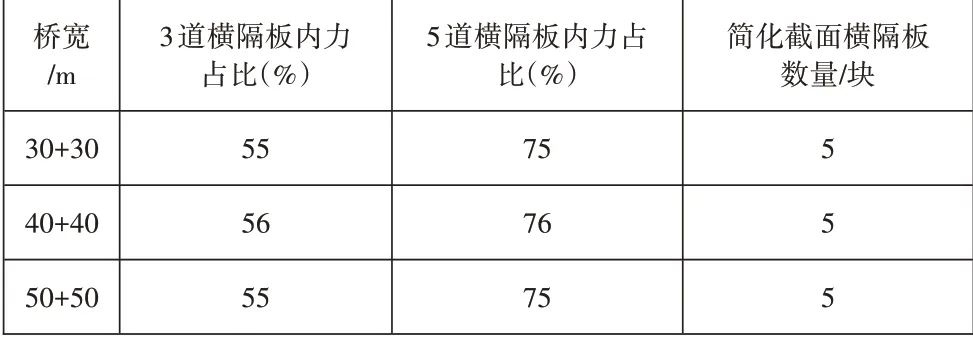

计算得到模型中各个横隔梁的内应力后,对横梁各个支点的受力情况进行分析得出:桥梁支座支承范围内的横隔板承载的弯矩与剪力比较大,且二者的数值较接近,单个横隔板的比重为19%,总占比为59%,支座外侧的首道横隔板比重为10%,第二道横隔板的比重为5%~6%。当支承范围内的横隔板受到的内力增大时,支座受到的内应力占比会降低。横梁简化面积下的腹板内应力与横隔板受到的内应力基本相同。通过计算可以得出,简化后的横隔板数量为5。为扩大横隔板的适用范围,本文对多种跨径、多种桥面宽度截面之间的影响进行分析,结果见表2和表3。

表2 不同桥宽的桥梁横隔板内力

表3 不同桥宽跨径钢箱梁横隔板内力分配表

由表2和表3可知,在桥梁跨径、桥面宽度存在差异的情况下,5道横隔板内力占比最大,约为80%,3道横隔板内力占比则相对较小,约为60%。由此可知,横梁简化的基本原则为:桥梁支座支承宽度内的横隔板、支座外侧第一道横隔板应简化为腹板,可参照《公路钢结构桥梁设计规范》(JTG D64—2015)第5.1.8条确认。

4.3.2 横梁构造措施分析

若横梁简化模型中横隔板的受力相同,但是实际受力存在波动,为保证桥梁整体结构受力合理,应在腹板之间设置短腹板,以达到横隔板受力均匀的目的。

在腹板之间设置短腹板可以降低3道横隔板的内应力占比,横隔板受到的内力会小幅减小。由此可以得出,在腹板之间设置短腹板、简化5道横隔板的内应力分配,可保证横隔板受力足够均匀,相应的桥梁结构的整体内力峰值也会减小。

4.4 施工人孔的设置

通常情况下,为了便于施工人员作业,往往会在箱梁的顶部与腹板部位钻孔。人工钻孔应在弯矩零点部位,即桥梁1/4跨径部位;对于连续梁,人工钻孔尽可能选择在剪力较小的部位;对于简支梁,人工开孔应在跨中。需要注意的是,人工开孔避免设置在同一个断面内,而应相互错开[3]。

4.5 钢结构涂装

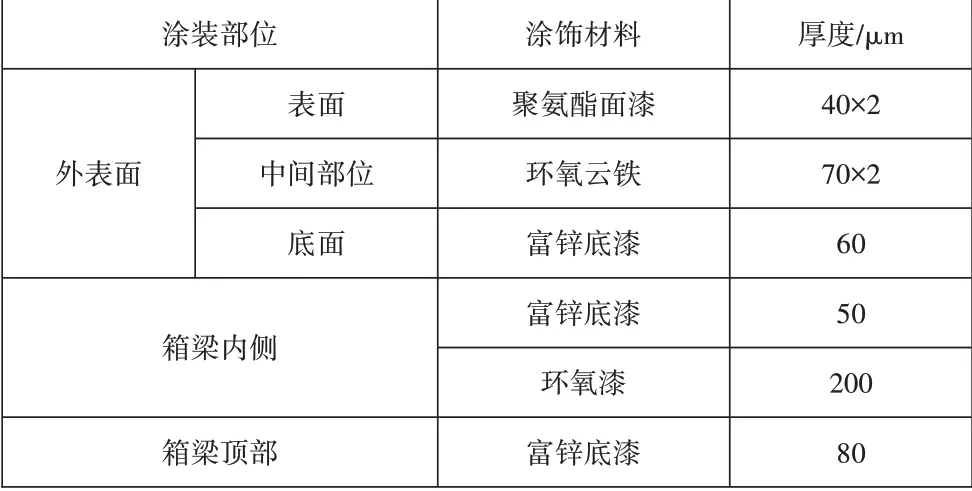

钢结构桥梁施工比较简单且具备较强的适用性,但也存在自身的缺陷,如造价较高,特别是后期维护成本偏高,会在一定程度上增大运营单位的日常开销。钢结构桥梁的防腐处理可以选择使用抗腐蚀性较好、附着力较强的涂饰材料。钢箱梁涂装材料及涂装厚度见表4。

表4 钢箱梁涂装材料及涂装厚度

5 结语

为了提高钢结构桥梁的建设质量,需要确保其设计的完整性。本文结合某实际工程,对桥梁钢结构的横向抗倾覆稳定性、焊接结构以及加劲肋部位等方面的完整性设计进行了全面阐述。桥梁设计人员在确定桥梁钢结构完整性设计方案和流程时,应树立全局观念,注重细节,制定出科学合理的设计方案,以实现钢结构桥梁的高质量建设。