改性乳化沥青稀浆混合料在沥青路面养护中的应用

2022-09-14王向英

王向英

(保定交通建设监理咨询有限公司,河北 保定 071000)

0 引言

目前国内高速公路大多为沥青路面结构,高速公路运营阶段会出现一些质量问题,影响驾驶安全及舒适度。为保障高速公路沥青路面性能达标,可以将改性乳化沥青稀浆封层技术引入高速公路路面养护工作中,对受损的路面进行修复或开展相应的养护工作。本文以工程实践案例为依托,分析了影响改性乳化沥青稀浆封层混合料性能的相关因素,总结了施工工艺要点。在使用该技术过程中,为了解具体改性乳化沥青稀浆封层技术的情况,对该案例工程的稀浆封层路用性能进行了检测,具体包括沥青路面平整度、抗渗、抗滑性能等指标,然后对上述指标进行评价,根据评价结果可知,改性乳化沥青稀浆封层技术引入高速公路沥青路面养护维修领域,能很好地恢复路面性能,实现既定的修复效果。

1 工程概况

某高速公路建成通车后,部分沥青路面由于天气、车辆行驶等因素,出现了影响行车舒适性的麻面、裂缝等病害,对高速公路的有效使用造成严重影响。为了将破损的高速公路路面修复,恢复路面性能,将改性乳化沥青稀浆封层技术引入高速公路路面修复领域。修复前做好相应的准备工作,主要为调查路面实际情况、科学制定维修养护方案,并明确施工要点。

2 改性乳化沥青稀浆混合料性能影响因素

混合料性能对于改性乳化沥青稀浆封层技术应用效果至关重要。影响混合料性能的因素有很多,在诸如天气、施工、拌和等影响因素中,原材料及其组成是重要的影响因素之一。

2.1 骨料

改性乳化沥青稀浆封层混合料的骨料占比最大,达75%,因此其性质对混合料的影响最大。如骨料电荷存在,导致其活性增强,在拌和时则与改性乳化沥青所带的电荷发生反应,拌和时破乳更易出现,严重影响混合料拌和质量。解决这一问题,可以对细骨料中砂当量指标科学调节,缩短混合料的破乳形成时间,提升混合料的拌和性能[3-4]。

2.2 改性乳化沥青

混合料拌和质量的影响因素主要包括原材料质量和外在环境,其中改性乳化沥青的破乳速度是影响质量控制的重要因素之一。稀浆封层主要依靠水分的不断蒸发破乳成型,然后在骨料表面逐渐凝固、依附,最终形成整体。外界的很多因素会对水分蒸发的速度造成影响,如外界风大、温度较高,则水分能够快速蒸发,破乳时间相应缩短,减少稀浆封层结构成型的时间,反之则会增加稀浆封层结构成型的时间。

2.3 填料

在拌和稀浆封层混合料时,需将诸如水泥等填充料加入其中。如要添加非化学性的物料,可以选择使用具有较大表面积的物质,借此减少破乳时间。实践中水泥是常用的化学活性料,能够吸附骨料中的电离子,将破乳时间缩短,提高拌和时间。乳化沥青稀浆混合料中加入水泥这一化学活性料,可以提升前期的强度,但应注意科学控制加入的水泥量,以免影响其性能,如加入的水泥量过多,会减少拌和时间,在实践中要严格控制水泥用量。

2.4 添加剂

为调节稀浆封层混合料拌和速度,可以在拌和时加入缓凝剂或速凝剂,以有效调节拌和时间。

2.5 加水量

稀浆封层混合料拌和过程中,要重视注水量。如加水量较少,会影响到混合料的和易性等,如注水量过多,则会导致离析、破乳花费更多的时间、降低黏结强度等问题,导致乳化沥青稀浆封层施工效果不佳。

3 改性乳化沥青稀浆封层施工技术

3.1 稀浆封层混合料配合比设计

在施工中,选用的配合比为SBR改性乳化沥青含量2%,乳化剂为XYL2000-1;砂作为细骨料,含量为52%。为减少混合料成型花费的时间,提升拌和性能,添加剂为氯化铵,含量为0.5%;骨料为石料,其硬度高、棱角多且较为清洁干燥,如石料封层较薄则不得使用,否则会影响整体的平整度。该项目稀浆封层混合料所选用级配详见表1。

表1 稀浆封层混合料级配

3.2 施工准备

施工前实地调查路面病害情况,对裂缝较多、大面积破损的路面开展养护、维修工作。诸如车辙等病害可以使用其他方式进行修补,则不在此养护、维修范围。维修、养护前要全面清理病害处,如路基损坏则需彻底挖除,以免出现新病害。借助高压水枪全方位彻底清洗原路面,扫除杂物、尘土等。需对路缘石做好防护工作,以免污染路缘石。在施工方案指导下,了解施工机械投入情况,施工前对设备全方位检修,设备存在故障的严禁入场,以免对施工进度造成影响。同时,施工前需在路面轻微洒水,但不能存有积水。

3.3 施工放线

根据高速公路宽度,确定单幅摊铺宽度。由单侧路缘石进行放样,明确施工走向,更好地指导施工。

3.4 摊铺机标定

正式开始摊铺工作时,根据确定的配合比标定摊铺机,比如出料量、水流量、改性乳化沥青流量等,保障配合比准确无误。

3.5 SBR改性乳化沥青稀浆混合料摊铺

待拌和材料提前加入摊铺机中,并检查摊铺机的工况。摊铺前要预先将设备启动进行预热,摊铺施工过程中要保持匀速前行,速度介于1.5~3km/h,及时补充摊铺箱中的混合料。摊铺操作要确保路面平整,坚决杜绝出现厚度不一、局部漏铺的情况,如施工时出现局部不平,则要及时进行人工修补[5]。

3.6 养护与开放交通

摊铺结束后马上开展养护工作。为有效保护高速公路路面养护效果,养护操作过程中车、人严禁入内。关注施工所在地的天气情况,完成施工后2h才能通行。

4 改性乳化沥青稀浆封层性能检测

施工完成后,要对高速公路路面修补效果进行检验。该项目选择的测试路段全长800m,主要检测高速公路路面的抗渗性、平整度及抗滑性。采集修补前后的数据予以对比分析,了解该技术在高速公路路面养护的具体效果[6-7]。

4.1 平整度检测与分析

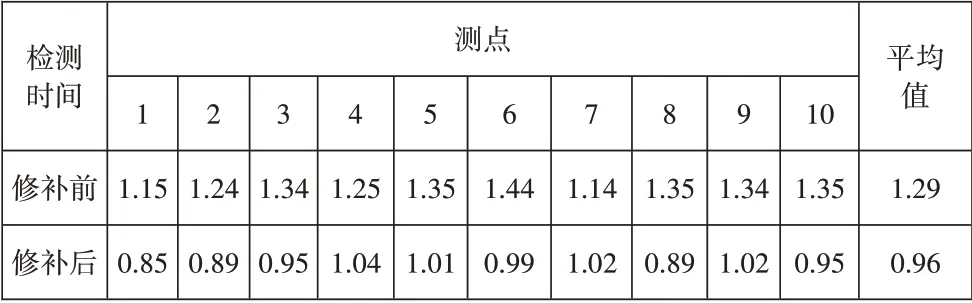

车辆在高速行驶时,路面平整度较高能够为驾驶员提供更好的驾车体验和舒适度。因而需要检测高速公路路面养护施工后的平整度情况,然后进行对比分析。因此需科学检测养护后的高速公路路面平整度,了解养护前后的平整度情况。该项目检测平整度时,使用10轮连续式平整度仪,采集修补前后的平整度数据如表2所示。

表2 修补前后沥青路面平整度检测结果 单位:mm

通过对比分析两组数据,修补前沥青路面的平整度介于1.14~1.44mm之间,平均值为1.29mm,按照规范要求的1.2mm,采集到的很多数据均超出这一标准。修补后沥青路面平整度介于0.85~1.04mm之间,平均值为0.96mm,检测值均比要求的1.2mm低,由此可说明使用改性乳化沥青稀浆封层修补后,路面平整度较高,满足标准要求[8]。

4.2 抗滑性能检测与分析

使用横向力系数检验高速公路路面的抗滑性能。通过对比分析修补前后的高速公路抗滑性能,了解改性乳化沥青稀浆封层修补效果,采集数据详见表3。

表3 修补前后横向力系数检测结果

根据表3可知,修复前路面横向系数介于47~54,平均为50,标准要求横向系数需大于54,所以原沥青路面抗滑性能不足,必须对其进行养护后才能继续使用。修补后其横向系数介于67~74,平均为70.6,由此可说明使用改性乳化沥青稀浆封层修补高速公路路面后,路面横向系数较高,较修复前平均提升41.2%,达到标准要求[9-10]。

4.3 抗渗性能检测与分析

抗渗性能可以影响高速公路沥青路面的使用时长,如抗渗效果不好,水分容易进入路面,破坏路面结构,造成结构不稳,导致各种病害出现。评价路面抗滑情况常用的指标为渗水系数,该项目选择监测点10个,通过对比分析修补前后的渗水系数,明确改性乳化沥青稀浆封层修补效果,采集数据见表4。

表4 修补前后渗水系数检测结果 单位:mL/min

由表4可知,修复前路面渗水系数介于38~62mL/min,平均为48.5mL/min。修补后渗水系数介于0~8mL/min之间,平均为3.3mL/min。对比路面修复前的渗水系数,路面经过修补后渗水系数大幅降低,表示路面经修补后大大增强了其抗滑性,满足正常使用要求,全面提升了高速公路的使用性。

5 结论

高速公路建成通车后,由于长时间使用必然会出现系列病害,将乳化沥青稀浆封层技术用于沥青面层修补,能够取得很好的效果。本文依托某高速公路沥青路面修复实例,对比分析修复前后的相关性能情况,得出如下结论:

(1)通过检测SBR改性乳化沥青稀浆混合料的性能可知,要想有效提升稀浆封层混合料性能,可以采取的措施有增加砂当量、科学选择填料、调节加水量等。

(2)高速公路沥青路面经SBR改性乳化沥青稀浆封层修补后,经采集、检测、对比修补前后路面的平整度数据,其平均值由1.29mm变为0.96mm,表明使用该技术修补可以有效改善其平整度。

(3)将SBR改性乳化沥青稀浆封层技术应用于沥青路面修补工作之中,经采集、检测、对比路面修补前和修复后的抗滑性能,其平均值由50.0变为70.6,平均值大幅提升,表明使用该技术修补可以有效改善其抗滑性,提升行车的安全性。

(4)将SBR改性乳化沥青稀浆封层技术应用于沥青路面修补工作之中,经采集、检测、对比修补前后的渗水系数,其平均值由48.5mL/min降低为3.3mL/min,表明使用该技术可以有效改善其渗水性能。