PCR-PP共混改性及其日化包装中应用

2022-09-14汪海李建军李诚胡志华付锦锋陈平绪程杰

汪海,李建军,李诚,胡志华,付锦锋,陈平绪,程杰

(1.金发科技股份有限公司,广东广州510000;2. 江苏金发再生资源有限公司,江苏邳州 221300)

随着高分子材料工业的快速发展,塑料制品以其易成型、耐腐蚀和轻质的优点,已经成为生产与生活制品的重要组成部分。PP 作为一种性能优良的热塑性树脂,具有优异的耐化学性、电绝缘性、高机械强度和加工性能优,在国民生产生活的各个领域得到广泛应用。近年来我国PP 产量快速增长,改性PP 应用市场逐步拓展,相应的废旧PP 也快速增加,如何将其有效的循环利用,是日益严峻的环境和社会问题,也是亟待解决的资源与环境问题[1,2]。随着我国经济的快速发展,生活节奏的加快,以及日益兴起的互联网外卖业务,国内对快餐盒的需求日益增大,对快餐的安全、美观、实用性的要求也在逐步提高。目前,市场上使用的快餐盒种类繁多,主要有塑料类(聚丙烯和聚苯乙烯)、纸类、淀粉类、金属类等。透明聚丙烯制快餐盒,具有良好的食品安全性、使用环境温度范围宽、可微波炉加热、质量轻、透明性能好等特性,已逐渐成为快餐盒市场的主流种类[3]。

再生塑料按照来源分为工业废塑料(PIR)和消费后(PCR)再生塑料。消费后再生材料PCR(Post-Consumer Recycled material),经过物理回收或者化学回收,能够变成极有价值的工业生产原料,从而实现资源的循环利用[4]。对于日化、包装、汽车和家电等行业,龙头公司纷纷响应我国2030年前碳达峰和2060年前碳中和的宣言,积极主动开发PCR 材料和产品,从而促进我国的“双碳”战略。欧美发达国家更是给出PCR材料政策和经济空间,英国税务与海关发布了“塑料包装税”,对少于30%再生塑料的包装税率为200 英镑/t[5],对于含有再生塑料的产品准入市场门槛降低,同时给予一定的经济补偿。

1 实验部分

1.1 原料

再生塑料片: 江苏金发再生资源有限公司;PP-1中海壳牌;PP-2 中海壳牌;PP-3 湛江石化;PP-4 燕山石化;PP-5,广州石化;PP-6,兰州石化;HDPE-1 注塑级PE,福建联合;HDPE-2 挤出级,扬子石化。抗氧剂:1010(四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯),抗氧剂168(三-[2,4-二叔丁基苯基]亚磷酸酯)。

1.2 实验设备

同向双螺杆混炼挤出造粒机:TSE240A 型,南京瑞亚共聚物制备有限公司;注塑机:EM120-V 型,震德塑料机械有限公司;熔体流动速率仪:ZR21452 型,美斯特工业系统(中国)有限公司;万能试验机:ProLine系列,德国Zwick/Roell 公司;冲击试验机:T92 型,美国 Tinius Olsenis 公司; 熔体强度测试仪:Rheotens71.97 型,德国高特福公司;鼓风干燥箱:DHG-9023A,上海一恒科学仪器有限公司;密度仪:XS104,METTLER TOLEDO;差示扫描量热仪:Q20,美国TA公司;旋转流变仪:美国TA 公司;热失重分析仪:Q50,美国TA 公司。

1.3 性能测试标准

拉伸强度按照GB/T 1040.2 测试;弯曲强度按照GB/T 9341 测试;悬臂梁缺口冲击强度按照GB/T 1843测试;密度按照GB/T1033 测试;熔体流动速率按照GB/T3862 测试;差示扫描量热仪(DSC):取10 mg 左右样品放进样品铝坩埚中,以氮气保护条件,吹扫流量为50 mL/min,升温速率为20 ℃/min,从常温升到230 ℃,恒温1 min,消除热历史,然后再以-20 ℃/min降温到40℃,恒温1 min, 再以20 ℃/min,从40 ℃升到230 ℃作为一个测试周期,熔点数据以二次升温测试结果为准。热失重测试(TG):取样约10 mg,氮气氛围,氮气流速为20 mL/min,从30 ℃升温到600 ℃,升温速率20 ℃/min,恒温2 min,降温至40 ℃;旋转流变频率测试:将样品注塑成2 mm 后的原片,然后放与测试的夹具中,测试温度210 ℃±0.5 ℃,剪切频率从0.01 rad/s~100 rad/s。

1.4 试样制备

按照表1材料配比将混合均匀的混合物投入喂料斗中,通过双螺杆挤出机造粒,然后将塑料粒子注塑成标准样条进行力学测试。工艺条件固定为挤出温度180~210 ℃,螺杆转速400 r/min,注塑温度190~210 ℃,保压时间10 s。

表1 试验配方组成

表1中,再生塑料片1 是经过洁净化处理后的高流动速率破碎片,再生塑料片2 是洁净化处理后的低熔体流动速率破碎片。

2 结果讨论

2.1 机械性能

从表2的1#~3#数据可以看出,洁净化处理后的再生破碎片可以改性成不同流动性的产品,熔体流动速率从低到高可以满足注塑成型不同尺寸和结构的日化产品,例如瓶盖、泵头和瓶体等。4#产品的熔体强度高,熔体流动速率为1.65 g/10 min,可以用于吹塑成型管件,如睫毛膏。5#产品为透明改性产品,可以用于成型透明的PCR-PP 制品。

表2 各配方组分性能对比

2.2 DSC 热力学性能

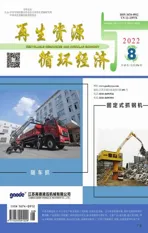

从图1的降温曲线可以看出,不同配方体系复合材料的结晶速率差异明显。2#配方中添加的注塑级HDPE,材料的冷结晶温度从1#的126 ℃提升到129 ℃。注塑HDPE 的分子量小,分子量分布较宽,低分子量的PE 链段运动堆叠过程给PP 分子链提供了晶核,提升了PP 的结晶速度,从而改善了PP 晶体尺寸,降低了晶体缺陷。4#配方中挤出级HDPE 分子量大,缠绕程度复杂,限制了分子链的自由移动,另一方面共聚PP 自身结构规整性差,所以冷结晶峰温度降低到了120 ℃。5#配方体系是透明PCR-PP 材料,冷结晶温度比均聚PP 冷结晶温度低3 ℃,主要是受到无规链段结构的影响,限制分子链的自由移动;另一方面无规PP 晶体尺寸较小,结晶焓比均聚体系明显偏低。从图2二次升温曲线的熔融峰可以得出与图1一致的结论,熔融过程中127 ℃的熔融峰,主要是再生PP 材料中含有少量LLDPE 对应的熔融峰。

图1 DSC 降温曲线

图2 DSC 二次升温曲线

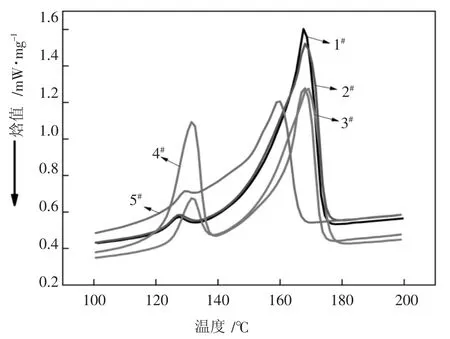

2.3 TG 热分解过程

从图3的TG 图和图4的DTG 分解积分图可以看出,1#~5#样品的起始分解温度350 ℃,最快分解温度460 ℃附近,这个和纯PP 新料树脂改性分解温度相当。这表明经过洁净化处理后的PCR-PP 材料能够在现有新料工艺条件下进行注塑成型,不需要对工艺设备进行较大调整。另外,材料的热分解过程没有出现多级分解,表明PCR-PP 材料仅能够满足机械性能,而且小分子含量少、无其他杂质组分,采用PCR-PP 材料生产制品不会存在杂质分解和迁移的风险。

图3 TG 分解峰

图4 DTG 分解峰

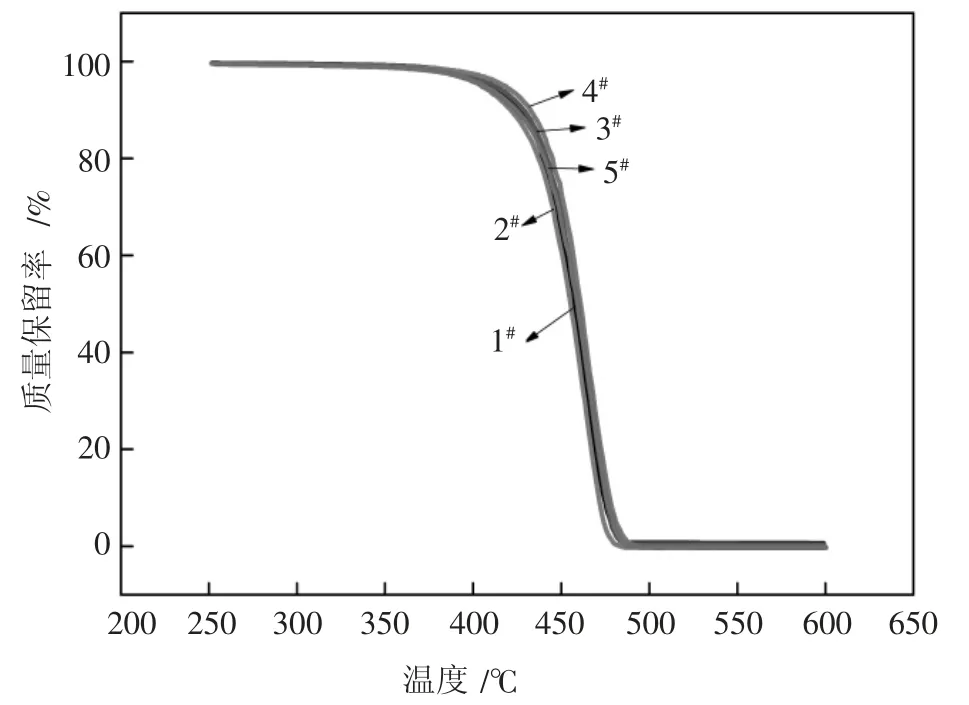

2.4 动态流变性能

从图5和图6的频率扫描图可以看出,在210 ℃恒温情况下,相同剪切频率随着材料的熔体流动速率降低,对应的储能模量和损耗模量都在增加,表明材料的熔体强度在逐步增加。从图7的复数粘度可以看出,随着剪切频率增加都出现剪切变稀的情况,表明材料是假塑性流体[7,8]。4#样品在相同的剪切频率下,储能模量最高,该材料具有最高熔体强度,该产品可以用于吹塑成型。1#和5#样品在低频区出现了小的平台,表明材料的熔体强度低,材料内部没有物理缠接和物理交联点。

图5 储能模量对频率图

图6 储能模量对频率图

图7 复数粘度对频率图

3 结论

采用洁净清洗后的再生塑料破碎片能够有效去除表面污染物和夹杂的其他塑料杂质,从而得到纯净单一洁净再生PP 原材料。采用不同的PP 新料树脂进行共混改性,从而可以制备不同性能PCR-PP 复合材料。通过机械性能、热力学和流变性能分析可以得出:(1)采用不同性能的新料树脂和再生破碎片共混改性,可以制备满足不同用途的复合材料;(2)PCR-PP 材料的结晶性能受到不同新料树脂性能影响,从而满足不同结晶性能的要求;(3)PCR-PP 材料的耐热性能和流变性能与新料树脂相当,具有较好的加工性能和耐热性能。