同煤大地选煤公司重介质旋流器结构优化研究

2022-09-14石磊

石 磊

(晋能控股煤业集团大地选煤工程(大同)有限责任公司,山西 大同 037001)

1 概况

同煤大地选煤厂原煤年入洗量约为8700 万t,原煤发热量在23 MJ/kg 左右,矸石产率4.8%左右,精煤灰分5.2%左右。原煤经过破碎筛分后,将粒径为0.3~3.5 mm 的原煤通过重介质旋流器进行分选,产出精煤和矸石两种产品。为提升选煤效果,要求分选偏差EP 不高于0.054 kg/L,数量效率不低于92.67%。目前选煤厂采用的常规大直径有压给料双产品重介质旋流器性能无法满足,对粒径小于0.5 mm 的原煤分离效果非常差,而对0.5~1.0 mm 粒径的原煤分离效果在85%左右,分离产品精度不高。为提升选煤效率,满足选煤要求,进行重介质旋流器结构优化[1-6]。

2 重介质旋流器的分选原理

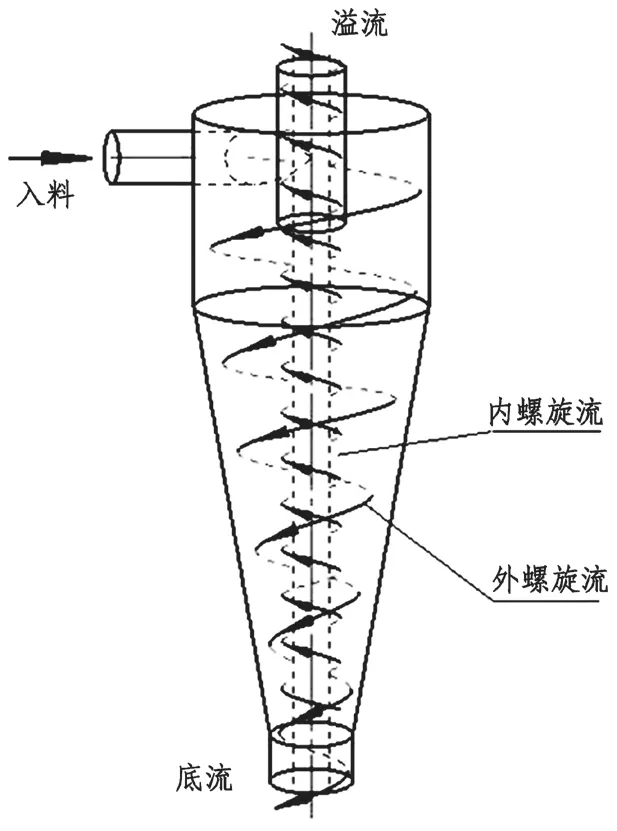

重介质旋流器是根据阿基米德原理进行设计的一类矿物分选设备,外形结构如图1。被选矿物质通过入料口进入到旋流器内,在高速入射速度作用下,在旋流器内部受到重力和向心力作用,颗粒大小不同的矿物质被分离开。内部颗粒物受到的径向力计算公式为:

图1 重介质旋流器双螺旋结构模型示意图

式中:F为进入重介质旋流器内部的颗粒物受到的径向力,N;V为颗粒物的等效体积,m3;ρ1为颗粒物的密度,kg/L;ρ2为悬浮液的密度,kg/L;v为颗粒物旋转的切向速度,m/s;r为旋转半径,m。

通过颗粒物径向力计算公式可以看出,进入到重介质旋流器内部的颗粒物受到的径向力方向由颗粒物自身密度和悬浮液密度的差值决定。当颗粒物密度大于悬浮液密度,则颗粒物向旋流器壁运动,反之,则向旋流器中心移动,二者即分离。

颗粒物进入旋流器内部后,根据其与悬浮液密度的不同可以实现不同方向的径向运动,但需要实现自动分离,还需要依靠旋流器内部的特殊双螺旋结构,该结构能够将径向不同方向运动的颗粒物收集,并从不同的排料口排出。通过图1 可以看出,旋流器内部的关键结构是溢流管和分离区的锥形设计两部分。

3 新型重介质旋流器结构优化

常规重介质旋流器分选时,由于悬浮液和颗粒物的运动,会在旋流器内部形成一个不稳定的空气柱,增加能耗的同时,还会影响旋流器的分选效率,这是由于结构设计导致的。新型重介质旋流器优化思路为,通过对内部流场模拟,设计一种新的旋流分选结构[7-10],降低内部空气柱能量,比重介质密度高的颗粒物在离心力和流体曳力及湍流扩散力等力共同作用下被抛到靠近旋流器器壁的区域并沿着器壁以螺旋流动方式通过底端的重产物出口离开旋流器,比重介质密度低的颗粒物从中间的轻产物出口排出。

根据同煤大地选煤厂原来使用的旋流器,结合原煤性质和分选煤颗粒度,选择直径为300 mm 的FZJ1405 型旋流器进行优化改造。原料的入料线速度确定情况下,不同孔径的入料口尺寸则会对旋流器内部的流体轴向速度有明显影响,而原料进入旋流器内部获取的最佳轴线速度与粒度较小的颗粒物分离停留时间有关。通过流场模拟确定入料口为45 mm 的方形入料口。

原料入料线速度是颗粒物进入到旋流器内受到离心力的直接影响因素,而离心力是不同粒度颗粒物分离的关键,与原料入料线速度和旋流器直径有关。通过模拟看出,粒度小于0.3 mm 的颗粒物由于受到流体曳力作用,分离需要的离心力很大,而过大的离心力会使得悬浮液过度分离。基于以上分析,直径300 mm 的旋流器决定改用0.021 MPa 作为入料压力动力。

为了得到更好的分离效果,需要对旋流器的长度与分离效果的关系进行研究。通过模拟发现,矿物分选过程中重介质旋流器中流体和固体相互间的密度差是与器壁径向距离的函数,而密度差是影响分离效果的核心参数,所以可以看出旋流器的分离效果和与器壁的距离之间存在一定的函数关系。另外,阻碍沉降和湍流衰减也会在固体浓度较高的重介质旋流器中起相当大的作用。表1 列出了经过模拟不同粒径颗粒在旋流器直径为300 mm,45 mm方形入口,入口压力为0.021 MPa 下旋流器的最佳长度。

表1 不同粒径下旋流器的模拟最佳长度

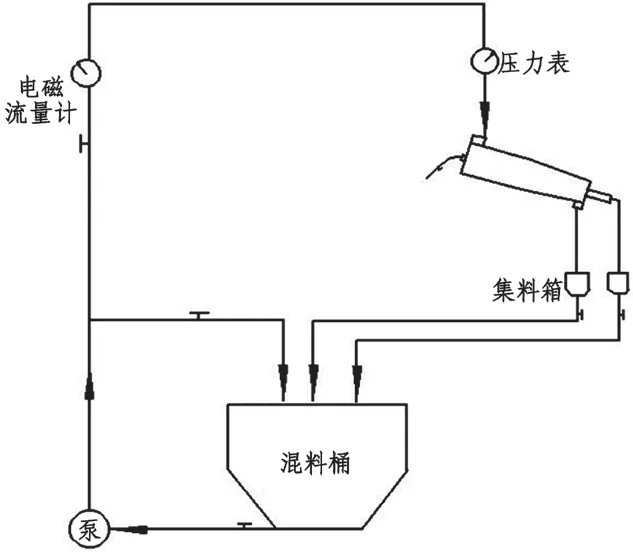

通过表1 模拟预测数据可以看出,重介质旋流器的筒体长度由入料的最小分离粒径决定,但需要说明的是,理论上粒径为0.15 mm 的矿物质也可以通过旋流器分离,但如果分离效率保证的情况下,要求入料的密度和线速度都非常高。分离粒径小于0.3 mm 的矿物质,效率最高的方法是浮选法。根据同煤大地选煤厂需求,最小粒径为0.3 mm,因此旋流器长度选择960 mm。优化后的重介质旋流器设备使用系统的流程如图2。

图2 优化后重介质旋流器设备系统流程图

4 应用效果

同煤大地选煤厂按照研究确定的重介质旋流器参数,搭建了试验系统,探究优化后的重介质旋流器的分选效果,试验原料为粒径不大于2 mm的原煤颗粒与2 mm 密度示踪剂。试验中分离密度采用密度壶测量,原料入口的流量和压力的测量分别选用了精度满足要求的电磁流量计和液体压力表。根据同煤大地选煤厂原料煤的实际粒径组成,在2 mm 的原煤颗粒中掺有14%左右的粒径小于0.5 mm 的物料,同时将磁铁矿粉与12%的煤泥混合配置悬浮液,介质与原煤的比例约为5.2:1。将试验系统的入料密度控制在1.450 g/cm3,入料压力为0.021 MPa。

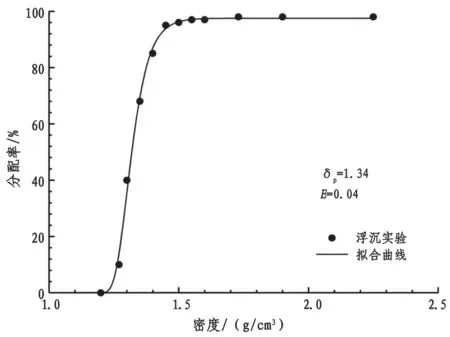

通过测量旋流器分离后各出口的密度值绘制图3。从测量结果中看出,分选密度不高于1.340 g/cm3时,旋流器的分离效果非常低。要提高分离效果,需要增加入料的线速度,而过大的入料线速度需要的能耗更大,且对整个系统稳定性都是一种考验。分选密度高于1.340 g/cm3时,旋流器分选效果明显。物料的分选密度为1.340 g/cm3,而试验系统的入料密度控制在1.450 g/cm3,说明优化后的旋流器的分选密度是低于入料密度的。经过试验可以看出,可能偏差EP 值为0.040,而改造目标的要求分选偏差EP 不高于0.054 kg/L,目标实现。在满足优化后重介质旋流器分选密度的情况下,分离效果不低于95%,高于目标92.67%。

图3 优化后重介质旋流器分离效果试验数据图

5 结语

通过对同煤大地选煤厂原煤粒径组成和重介质旋流器分选原理分析,为了提升原煤分选精度,对重介质旋流器进行结构优化,形成以下结论:

(1)原料进入旋流器内部获取的最佳轴线速度与粒度较小的颗粒物分离停留时间有关。通过流场模拟确定入料口为45 mm 的方形入料口。

(2)原料入料线速度是颗粒物进入到旋流器内受到离心力的直接影响因素,粒度小于0.3 mm 的颗粒物受到流体曳力作用,通过模拟确定直径300 mm 的旋流器选用0.021 MPa 作为入料压力动力。

(3)入料线速度确定,原料进入旋流器内部获取的最佳轴线速度与粒度较小的颗粒物分离停留时间有关。通过流场模拟确定入料口为45 mm 的方形入料口。

(4)选用入料密度为1.450 g/cm3进行优化后重介质旋流器分选效果验证,可能偏差EP 值为0.040,分离效果不低于95%,满足同煤大地选煤厂分选需求。