液力耦合器在煤矿井下带式输送机的应用

2022-09-14张雷

张 雷

(安徽省矿业机电装备有限责任公司,安徽 淮北 235000)

淮北矿业集团杨柳煤矿井下原煤的运输距离越来越长,运输线路越来越复杂,需要不断提高运输设备的功率。安徽省矿业机电装备有限责任公司以杨柳煤矿10#煤层大巷带式输送机为研究对象,对液力耦合器在带式输送机的应用进行了实践应用研究[1-4]。

1 工程概况

淮北矿业集团杨柳煤矿设计原煤生产能力为1.8 Mt/a。矿井投产时,布置了2 个综采放顶煤工作面和5 个煤巷综掘工作面。布置在10#煤层大巷中的带式输送机,担负井下生产的煤炭运输任务。井下煤炭经平巷带式输送机、大巷带式输送机、主斜井带式输送机提升至地面。为节约能源,便于生产管理,当仅有综掘工作面生产时,由大巷带式输送机通过分煤装置把煤炭先装入井下煤仓,再经主斜井带式输送机提升至地面。

10#煤层大巷带式输送机主要技术参数:运量2500 t/h,机长1951 m,提升高度195 m,角度0.2°~10.4°,巷道沿煤层布置,角度多变化;带宽1400 mm,带速4.0 m/s,阻燃钢丝绳芯胶带ST/S3500,驱动滚筒直径1600 mm;采用头部两滚筒三电机驱动(驱动配比2:1),电机功率3×1120 kW。除正常运行以外,在仅有掘进煤流时(预计掘进煤运量Q≤500 t/h,带速V≤2.5 m/s),要求能够以任意2 套驱动运行,没有时间限制。

2 液力耦合器的选择、结构及工作原理

2.1 工况需求分析

由于大型带式输送机是大惯量、恒扭矩设备,胶带和驱动系统是其中最主要、最昂贵的部分。而胶带是具有黏弹性的传动兼承载部件,它在相当程度上决定着带式输送机的投资成本和经济性,因此,就需要提供充分、有效的保护,提高其使用寿命。

鉴于10#煤层大巷带式输送机所处的环境条件和工况的复杂性,驱动系统应具备的性能以及应满足的条件如下:(1)适合煤矿井下的使用环境,防爆、阻燃;(2)变速运行,满足正常运行或仅有掘进煤流时的生产要求;(3)使用简单可靠而经济的驱动装置;(4)带式输送机能可控启动/停机;(5)启动力矩可配合当时的负载状况,限制最大启动力矩;(6)多电机驱动时负载自动平衡。

2.2 软启动装置的确定

常用于带式输送机可控启动/停机的主要有调速型液力耦合器、变频调速系统CST 可控传输装置等,经过多途径、多方案的技术经济分析比较,设计认为,变频调速系统目前还没有大功率的高压防爆产品,存在着造价高、对环境要求高、维护较难等问题。CST 可控传输装置一般只用于满载满速运行和空载低速验带运行,还没有带载低速运行的工程实例,有发热量大、满载启停次数受限、维护量较大等问题。调速型液力耦合器不仅完全满足了本机的需求,还能有效减缓冲击、扭振对设备的伤害,具有低磨损、低维修量、寿命长等优点。因此,设计最终选择了在驱动系统中配置福伊特阀控充液式调速型液力耦合器650 DTPKL。

2.3 液力耦合器结构分析

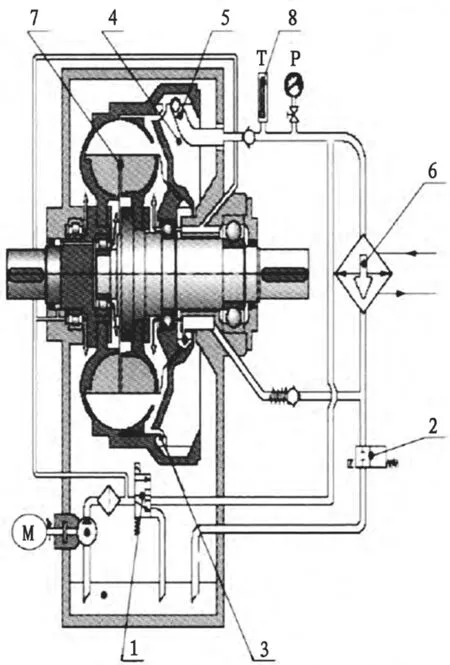

福伊特阀控充液式调速型液力耦合器650 DTPKL 的结构由充液阀、排液阀、喷嘴、泵轮壳、排液泵管、热交换器、工作腔及温度传感器组成,如图1。为了正常工作,在工作回路内(泵轮/涡轮)附加了一个热交换系统,通过控制充液阀和排液阀来调节工作腔里面的工作液的量,进而达到调速的目的。实际运行中耦合器的输出速度与工作液的液位有直接关系。

图1 TPKL 阀控充液式调速型液力耦合器结构示意图

2.4 工作原理

液力耦合器是以费丁格尔液力原理工作的,以液体为工作介质、利用液体动能来传递能量的装置。液体与封闭在壳体中的泵轮(输入轴)、涡轮(输出轴)相互作用,产生动量矩的变化,从而传递能量。液力传动在输入轴与输出轴之间只靠液体作为工作介质联系,是一种非刚性传动,存在着约3%的滑差,构件间不直接接触,没有磨损。

液力耦合器传递的扭矩直接取决于它的充液量和相应的输出速度。每个充液量的特性曲线随转速增加而下降。充液量愈高,传递的扭矩就愈高。控制液力耦合器各个特性曲线和负载特性曲线的交点(稳定工作点),就可建立一个可控启动工况。利用充液阀和排液阀来控制进入工作腔的工作液数量及速度,使充液量可连续无级地控制在排空和充满之间(0~100%范围内),就可按照所需要的曲线控制输出力矩和速度。

3 液力耦合器在带式输送机运行中的性能及控制

3.1 启动前

首先,充液泵开动,通过润滑系统对各个轴承进行润滑;根据需要,通过冷却系统对油箱中的油进行旁路冷却,使油温保持在适宜的范围内;在输送机停止状态下,把液力耦合器内的残存工作液排回油箱,保证在电机启动时不传递扭矩。

3.2 电机启动

主电机启动过程中只带动液力耦合器泵轮,电机空载启动。多机驱动时,分别顺序空载启动电机,以避免电压降和同步浪涌电流峰值对电网的冲击。

3.3 带式输送机可控启动

电机空载启动后,排液阀关闭,充液阀处于“充液”位置。控制系统(PLC)监控主电机的电流或力矩信号及液力耦合器输出轴的速度信号,通过稳定地控制所增加的充油量及充液速度,按设定的恒转矩加速特性曲线输出,实现可控启动。启动系数可达1.05~1.15。

在多电机驱动时,为消除充液速度的轻微差别,所有液力耦合器都先充液到起始位置(如设定值的30%),然后才会继续充液,直至达到设定值。这个设定值可以是最大允许启动扭矩,也可以是已储存的输送机停机前的实际扭矩乘以合适的启动系数。

该带式输送机采用的启动控制方式是“实际扭矩控制”。假定负载及其运行扭矩在停机前后是不变的,就可利用已储存的输送机停机前的实际扭矩,乘以合适的启动系数,得到一个启动的设定值。这个设定值不是事先设定的,是在每一次启动时才确定的。每次的启动力矩和时间会依据每次停机前的负载不同而变化。

3.4 带式输送机正常运行

所有液力耦合器都处于额定充满状态,带式输送机达到额定带速。工作液从油箱、充液泵、充液阀、冷却器、工作腔再回到油箱进行循环,保证工作腔始终充满,持续冷却,维持正常运行。

3.5 带式输送机慢速或验带速度运行

慢速或验带速度运行时,通常带式输送机为轻载或空载,速度远低于额定速度,液力耦合器处于部分充液状态。通过监控输出速度,调节充液阀及排液阀,使输出速度控制在设定值。常用于运量较小且不能停机或检查胶带接头等情况下。

3.6 带式输送机可控停车

液力耦合器本身不能提供刹车力矩。带式输送机正常停机时,为防止胶带动态张力过大,要通过充液阀及排液阀控制排液,按照设定曲线逐步减少电机传递的力矩,使输送带的张力逐渐降低,直至停机。一般正常停车时间要长于自然停车时间。

3.7 带式输送机暂停

当带式输送机需要短暂停机时,为避免主电机频繁启动对电网的冲击,可通过排空液力耦合器来断开主电机与带式输送机的连接,使带式输送机停止运行,而主电机继续运转。

3.8 功率平衡

多机驱动时,由于各个部件(如电机曲线、滚筒直径、减速器传动比等)在制造、安装、运行过程不可避免存在的偏差和磨损,会使各电机间的功率分配不均,发生偏载现象,严重时会影响正常运转,甚至造成设备损坏。

正常运行情况下,在各个驱动参数基本保持一致的前提下,依靠液力传动的天然特性,液力耦合器的物理滑差对功率进行着自动调节,就有很好的功率平衡。目前国内许多煤矿都在使用这种自然的功率平衡模式,效果较好。

如有更高的平衡要求或有较大的传动差造成负载不平衡,就要通过控制系统对液力耦合器加以主动控制,进行充、排油操作,确保各驱动力出力均衡。

4 应用及效果分析

福伊特阀控充液式调速型650 DTPKL 液力耦合器在10#煤层大巷带式输送机目前已经进行了安装调试,并通过了试运转。现阶段矿井主要是综掘工作面在进行巷道掘进工程,每天生产时间在20 h左右。液力耦合器运行曲线如图2。

图2 650 DTPKL 液力耦合器运行曲线

从液力耦合器的运行曲线数据可知:(1)输送机启动时间,空载约80 s、轻载约90 s、满载约150 s。(2)电机电流,电机铭牌额定64 A,电机空转25 A;输送机空载28~29 A,输送机轻载29~30 A,输送机满载54 A,相差都在1 A 左右。(3)液力耦合器油温,输送机空载和轻载油温28~30 ℃;输送机满载,监测启动瞬时温度达到80 ℃,额定速度运行时43 ℃左右(环境温度约22 ℃)。

5 结论

杨柳煤矿10#煤层大巷带式输送机实际运行情况表明,福伊特阀控充液式调速型650 DTPKL 液力耦合器完全能够满足该煤矿井下防爆、阻燃、潮湿、多尘的使用环境;能可控启动/停机;多机驱动时易于功率平衡;吸收冲击和振动、过载保护性好;低磨损少维护,使用寿命长;能够变速运行,满足生产要求,节能降耗。该液力耦合器为保障带式输送机的运行安全、提高运输效率奠定了基础。