唐安煤矿3510 上分层工作面膏体充填开采技术研究与应用

2022-09-14陈庆伟

陈庆伟

(山西兰花科技创业股份有限公司唐安煤矿分公司,山西 高平 048407)

1 工程概况

山西兰花科技创业股份有限公司唐安煤矿分公司3510 上分层工作面位于七五二水平五盘区原3402 综放工作面回撤线外段,地面位于掌握回风立井北,掌握村西北,南为盘区大巷,其余均为采空区。工作面开采3#煤层,平均煤厚6.09 m,煤层层理明显,节理、裂隙较发育,煤质较好。煤层倾角3°~7°,大致呈南北走向,东高西低,普氏硬度f=2,煤层顶板岩层为泥岩和细砂岩,底板岩层为粉砂岩。3510 上分层工作面设计长度121 m,采用综合机械化开采,采高为3 m。

由于3510 上分层工作面区域为村庄,根据矿井3313 工作面的地表移动变形实测结果分析知,工作面采用全部垮落法开采后,区域地表下沉严重,地表下沉平均约3000 mm。为在地面不沉降的基础上采出3510 上分层区域的煤炭资源,决定采用膏体充填技术进行开采。

2 充填设备系统

(1)充填支架选型。液压支架的设计与选型是根据煤层赋存条件、顶底板压力、岩石岩性等相关条件决定。

① 支架高度。根据工作面分层开采的采高为3 m,可初步确定支架平均采高为3 m。另外考虑到工作面煤层厚度变化、充填布料管在支架上的布置及后部隔离装置的结构的影响,确定支架最大高度为3300 mm。根据矿井实际需求[1-3],下井支架最小高度不超1850 mm,结合立柱伸缩比,故支架最低高度为1800 mm。选定支架的结构高度为1800~3300 mm,最大采高为3100 mm。

② 支护强度和工作阻力。 确定采用ZC7000/18/33 型液压支架,该支架底座采用开底式箱型结构,配备推移机构、抬底机构。推移机构为正装差动连接,推杆为短推杆形式,可以在井下方便拆装;底座后端连接下挡板,下挡板可上下移动,下挡板下端设置柔性密封材料。具体支架方案如图1。

图1 支架方案结构图(mm)

(2)管路输送系统。充填钻孔布置在掌握风井场地中部位置,对应地下巷道为五盘区北轨道巷与北回风巷之间,孔深243 m,充填泵出口至钻孔管路距离30 m。结合地面充填站位置及井上下空间关系,充填主管路通过钻孔底通道进入五盘区北轨道巷,经工作面运输顺槽敷设至工作面切眼。

钻孔内安设Φ273×(20+8)mm 堆焊耐磨层无缝钢管,充填立管及套管壁后均用水泥浆固定在充填钻孔内。充填钻孔孔口标高+961 m,孔深243 m。根据膏体充填物料特性、输送流量及粒径、孔底水平,并考虑一定的安全系数,确定充填立管选用材质为Q345 钢的Φ273 mm×20 mm 无缝钢管,内层堆焊8 mm 厚的合金耐磨层[4-6]。充填干线管路采用壁厚为18 mm 的16Mn 耐磨无缝钢管,工作面充填管选择219 mm×12 mm规格的16Mn耐磨无缝钢管。

充填管路布置如下:充填泵出口→立管→充填管子道→五盘区北轨道巷→3510 上分层皮带巷→工作面→3510 上分层轨道巷→沉淀池。具体充填管路布置如图2。

图2 充填管路布置示意图

(3)矸石破碎系统。为保证生产期间原材料供应,采用铲车取矸,转运至受矸坑。为了保证充填期间的连续性,综合计算确定矸石每循环用量为1392 t/d。考虑矸石破碎与矸石利用的动态平衡,矸石棚所需最大有效容量2400 t 即满足系统能力。有效储存容积按照 50%计算,则储矸棚尺寸约20 m×20 m×8 m。唐安煤矿充填用矸石来源为综放大块矸石和洗选矸石,由于多数综放大块矸石粒径较大,因此需设置颚式破碎机,先将矸石破碎为小粒径矸石;同时考虑洗矸中水分的影响,二次破碎设备选用适合含水量大的高细破碎机。设计进入破碎系统的矸石最大粒径为500 mm,经过破碎加工的矸石最大粒径需控制在15 mm 以内。虽然高细破碎机出料粒度能控制在15 mm 以下,但随着破碎机锤头的磨损,仍会有大颗粒物料排出破碎机,因此系统配置1 台筛分机,保证充填物料粒度全部满足要求。

工艺流程:矸石由汽车运输进入砖厂储矸棚,经装载机转运至矸石受料坑,受料坑下布置板式给料机,板式给料机下方布置颚式破碎机,粗破后矸石经2#上料皮带机转运至细破车间进行细破,经过细破后的矸石通过筛前皮带机转运至筛分车间进行筛分,筛下物(成品矸石)经卸载皮带机卸载至成品矸石棚,筛上物经漏斗自流至2#上料皮带机转运至细破车间进行二次破碎。矸石破碎系统工艺流程如图3。

图3 矸石破碎系统工艺流程框图

(4)配比搅拌泵送系统。储矸坑内成品矸石通过带式输送机运至充填车间三层矸石待料斗,钢板筒仓里的粉煤灰和水泥通过仓底螺旋给料机运至充填楼三层粉料称量斗中称量,蓄水池内的水通过水泵泵送至充填楼三层水称量斗中称量。以上各种物料分批次称量后投放至充填楼2 层搅拌机内,搅拌合格的膏体投放至下方料浆斗,料浆斗出口设置可回转溜槽,使两套配料搅拌系统制成的膏体既可以进入1#充填泵也可以进入2#充填泵,然后通过充填管路泵送至井下工作面[7]。配比搅拌泵送系统工艺流程如图4(a),充填车间工艺布置如图4(b)。

图4 泵送系统流程及充填车间工艺布置图

3 充填方案及效果

3.1 充填方案

本次3510 上分层工作面膏体充填开采方案中,采用两种膏体充填材料,分别为粉煤灰膏体和矸石膏体。具体各项膏体材料的配比情况见表1。

表1 膏体材料配比表 kg/m3

膏体充填开采施工工艺:顶板完整时,挂网→割煤(2 刀)→挂网(支护顶板)→割煤(2 刀)→隔离→ 充填(挂网、支护顶板)→凝固检修(支护顶板)。顶板破碎时割煤步距缩短为1 刀即进行一次充填。

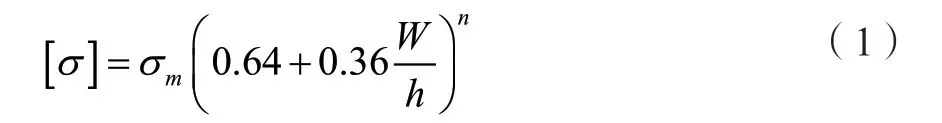

根据众多充填开采经验研究数据,确定3510工作面充填体的后期强度要求按照 Bieniawski 计算方法进行确定,公式中关于充填体容许强度计算公式如下:

式中:W/h为煤柱宽高比;当W/h>5 时n取1.4,其他情况取1。根据唐安煤矿开采条件,即工作面采宽121 m、采高为3 m 计算,W/h>5,取n=1.4。

充填煤柱强度稳定性的评价方法为:

式中:γ为充填体上覆岩层平均容重,MN/m³;H为工作面平均采深,m;We为煤层采出条带宽度,m;Wp为条带充填体宽度,m;其余符号含义同上。

代入唐安煤矿五盘区北及3510 上分层工作面地质采矿条件,煤层埋深平均200 m,采厚按3 m计算,工作面采宽121 m,可得出充填体强度与安全系数之间的关系。计算表明,充填开采时充填体28 d 的强度大于1 MPa,安全系数大于13.0,可满足充填体长期稳定性要求。后期可适当调整长期强度至3 MPa。

3.2 效果分析

在3510 上分层工作面回采期间,在开采区域对应的地面设置沉降观测站,根据观测站得出的数据能够绘制得出工作面开采后地表移动变形等值线如图5。

分析图5 可知,3510 上分层首采充填面(3510 充填面)上分层开采后,地表最大下沉值140 mm,倾斜变形值-1.4~1.4 mm/m,水平变形值-1.4~1.0 mm/m。首采充填面(3510 充填面)上分层开采后只会影响掌握村地表建筑物;掌握村地面建筑物所在范围内最大下沉为 100 mm,倾斜变形值-1.0~1.0mm/m,水平变形值-0.8~0.6 mm/m。掌握村地表建筑物在I 级建筑物损坏等级之内,充填开采方案有效控制了地表的沉降。

图5 工作面开采后地表下沉等值线

4 结论

根据地表沉降控制要求和3510 上分层工作面上下位置对比图,设计采用充填开采方案,充填系统主要由充填支架、管路输送系统、矸石破碎系统和配比搅拌泵送系统组成。根据工作面地质条件,确定充填材料采用粉煤灰膏体和矸石膏体,并对充填参数进行设计,根据充填开采后地表沉降数据可知,充填开采有效控制了地表的下沉。