胡底煤矿大断面开切眼围岩控制技术研究

2022-09-14茹武伟

茹武伟

(山西晋能控股集团沁水胡底煤业有限公司,山西 晋城 048214)

1 工程概况

胡底煤业1309 工作面开采3#煤层,平均埋深450 m,煤层均厚5.54 m,倾角为1°~9°,煤层整体结构较简单。煤层直接顶为黑灰色砂质泥岩,平均厚度为2.85 m;基本顶为黑色中粒砂岩,平均厚度为4.74 m;底板为泥岩,平均厚度为1.65 m。

1309 工作面切眼沿3#煤层顶板掘进,设计为矩形断面,宽度7200 mm,高度3100 mm,净断面22.2 m2,毛断面23.56 m2。切眼掘进采用分次成巷的作业方式,即先导硐施工非开采侧,后刷大施工开采侧。导硐断面为毛宽5.4 m,毛高3.1 m;刷大断面为毛宽1.8 m,毛高3.1 m。为保证1309 工作面切眼大断面巷道围岩的稳定性,需对其围岩控制及支护技术展开研究[1-5]。

2 切眼支护设计

2.1 切眼导硐支护

(1)顶板支护采用“锚网+锚索+钢筋梯”组合支护。

顶锚杆采用螺纹钢树脂锚杆加挂菱形网进行支护,锚杆为矩形布置,间排距为800 mm×1000 mm,每排7 根,靠非开采侧巷帮0.2 m 开始布置,采用2 支锚固剂,锚固长度为1208 mm,保证锚杆锚固力不小于190 kN,预紧力矩不小于400 N·m。煤柱帮靠边的顶锚杆与法线成15°夹角,其余锚杆垂直顶板施工,顶部加挂钢筋梯和金属菱形网。

顶锚索布置方式:顶锚索采用Φ22 mm、长度7300 mm 的锚索,采用3 支锚固剂,锚固长度为1971 mm,保证锚索预拉力不小于270 kN,初次张拉时压力表必须达到300 kN。每排布置2 根,间排距为2000 mm×2000 mm。

(2)帮部支护

巷道主帮采用玻璃钢锚杆加挂塑料网进行支护,锚杆间排距为2000 mm×1000 mm,每排2 根,起锚高度为700 mm,最上排锚杆距顶板不大于500 mm,采用2 支树脂锚固剂,锚杆锚固长度为1208 mm,预紧力矩不小于60 N·m。靠近顶底板锚杆施工角度与水平成10°角,其余锚杆施工角度与巷帮垂直。

巷道副帮支护采用螺纹钢树脂锚杆加挂菱形网进行支护,锚杆间排距为1000 mm×1000 mm,每排3 根,起锚高度为700 mm,最上一根锚杆距顶板不大于500 mm,采用2 支锚固剂,锚固长度为1208 mm,锚杆锚固力不小于190 kN,预紧力矩不小于400 N·m。靠近顶底板锚杆施工角度与水平成10°夹角,其余锚杆与巷帮垂直施工。

2.2 切眼刷大支护

采用“锚网+锚索+钢筋梯”组合支护。

(1)顶板支护

顶锚杆采用螺纹钢树脂锚杆加挂菱形网进行支护,每排布置3 根锚杆,间排距为800 mm×1000 mm,距导硐侧顶板最边上一根锚杆0.8 m 开始布置,锚固方式与导硐支护一致。靠开采侧最边上一根顶锚杆与顶板法线成15°角,其余锚杆施工角度与顶板垂直,顶部加挂金属菱形网和钢筋梯。

顶锚索布置方式:顶锚索采用Φ22 mm、长度7300 mm 的锚索,锚索锚固方式与导硐支护一致。每排1 根,距切眼中心线以北2000 mm 布置,排距为2000 mm。

(2)帮部支护

巷帮采用玻璃钢锚杆加挂塑料网进行支护,间排距为1000 mm×1000 mm,每排3 根,起锚高度为700 mm,最上一根锚杆距顶板不大于500 mm,锚杆锚固方式不变。靠近顶底板锚杆施工角度与水平成10°夹角,其余锚杆均垂直施工。

刷大施工时,在切眼正中采用单体柱对顶板支护,单体柱交替布置,每排布置1 根单体支柱,单体柱间距1 m,滞后刷大迎头不大于50 m。1309 工作面切眼断面支护如图1。

图1 1309 工作面切眼断面支护图(mm)

3 切眼支护数值模拟分析

3.1 工作面切眼数值模型

采用FLAC3D数值模拟软件模拟有无支护两种方案下1309 工作面切眼围岩变形控制的效果,评价设计的大断面切眼支护方案的可靠性及适应性。按照设计的工作面切眼支护形式进行模拟,切眼断面的锚杆(索)支护模拟示意如图2。

图2 切眼锚杆(索)支护模拟示意图

3.2 切眼无支护数值模拟结果分析

(1)应力分析

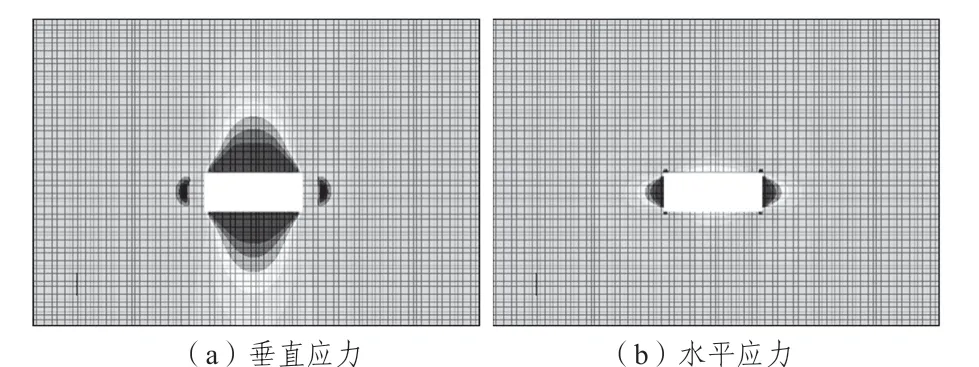

图3 为无支护情况下切眼围岩垂直应力和水平应力分布情况。

图3 无支护切眼围岩应力分布图

由3 图可知,切眼开挖后浅部围岩出现应力升高区和降低区。切眼围岩垂直应力升高区位于巷道两帮,应力峰值37.6 MPa,应力集中系数2.2;水平应力升高区位于巷道四肩角,应力峰值33.2 MPa,应力集中系数1.66。顶板垂直应力降低区范围达到5.1 m,两帮水平应力降低区范围达到3.3 m。从总体上看,在无支护的情况下切眼围岩应力集中系数较大,应力降低区范围较大,而切眼的水平跨度达7 m,依靠围岩自稳定性很难控制切眼变形,最终可能造成切眼围岩大面积破坏。

(2)位移分析

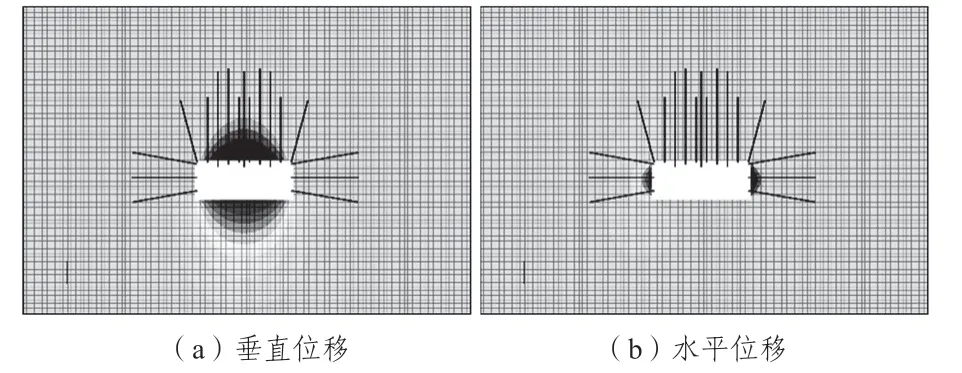

图4 为无支护情况下切眼围岩垂直位移和水平位移分布情况。

图4 无支护切眼围岩位移分布图

由图4 可知,切眼顶板最大下沉量525.3 mm,位移影响范围6.3 m;最大底鼓量357.3 mm,位移影响范围4.6 m;左帮最大水平位移403.6 mm,位移影响范围3.2 m;右帮最大水平位移403.5 mm,位移影响范围3.2 m;切眼断面收缩率为25.2%。切眼围岩在无支护措施情况下变形量都较大。

(3)塑性区分析

图5 为无支护情况下切眼围岩塑性区分布情况。

图5 无支护切眼围岩塑性区分布图

由图5 可知,无支护条件下的切眼围岩塑性区较大,顶板剪切塑性区范围可达3.3 m,底板剪切塑性区范围可达2.9 m,两帮的拉伸及剪切塑性区范围可达2.2 m。切眼围岩的塑性松动圈平均达2.5 m,结合切眼围岩应力、位移分布情况,可以认为在无支护措施的情况下切眼围岩变形破坏严重。

3.3 切眼支护数值模拟结果分析

(1)应力分析

图6 为锚杆(索)支护情况下切眼围岩垂直应力和水平应力分布情况。

图6 支护下切眼围岩应力分布图

由图6 可知,切眼两帮应力集中区域都分布于切眼肩角,应力峰值23 MPa,应力集中系数1.35;水平应力升高区位于巷道四肩角,应力峰值20.8 MPa,应力集中系数1.06,应力升高区明显降低。切眼围岩垂直应力和水平应力降低区范围均有明显的缩小,顶板垂直应力降低区范围达到2.1 m,两帮水平应力降低区范围达到0.8 m。分析可知,帮部锚杆能够较好地改善锚固范围内围岩应力状态,对比无支护条件下的切眼围岩应力分布情况,所采用的锚杆(索)支护形式对围岩的控制作用效果良好。

(2)位移分析

图7 为锚杆(索)支护情况下切眼围岩垂直位移和水平位移分布情况。

图7 支护下切眼围岩位移分布图

由图7 可知,切眼开挖支护后围岩变形都大幅降低,顶板最大下沉量为10.5 mm,位移影响范围2.1 m;最大底鼓量为8.8 mm,位移影响范围2.1 m;左帮最大水平位移32.7 mm,位移影响范围1.4 m;右帮最大水平位移32.6 mm,位移影响范围1.4 m;断面收缩率为1.1%。对比无支护条件下的切眼围岩位移分布情况,所采用的锚杆(索)支护形式对围岩变形破坏效果很好。

(3)塑性区分析

图8 为有支护情况下切眼围岩塑性区分布情况。

图8 支护下切眼围岩塑性区分布图

由图8 可知,在设计的支护形式下,切眼围岩的塑性区明显缩小,仅在围岩表面存在较小的破坏。结合切眼围岩应力、位移分布情况,可认为在设计的支护方案下,切眼表面破碎围岩被有效保护,抑制了切眼的变形和进一步破坏。

4 应用效果分析

为分析支护方案的控制效果,在1309 工作面切眼内布置位移监测站,采用十字布点法进行监测。监测结果表明,切眼第一次掘进导硐后,围岩的变形速度较快,平均变形速率为6 mm/d,于12 d 左右趋于平稳;切眼第二次掘进刷大扩帮后,围岩平均变形速率降低至3 mm/d,变形持续时长也缩短至7 d。最终,开切眼顶底板移进量为63 mm,两帮移进量为79 mm,围岩变形较小,满足生产需求,说明该支护方案可以有效控制开切眼巷道的稳定性。

5 结论

(1)根据1309 工作面开切眼的实际条件,提出了“锚网+锚索+钢筋梯”的组合支护形式,并设计了一次导硐支护和二次扩帮支护的具体参数。

(2)通过数值模拟对比分析了开切眼在有无支护两种方案下的围岩变形情况,得出在设计的支护方案下,切眼的变形和进一步破坏受到了有效的控制。

(3)现场实践结果表明,采用设计的支护方案后,开切眼的顶底板移进量为63 mm,两帮移进量为79 mm,围岩变形较小,控制效果显著。