金属支撑固体氧化物燃料电池技术进展

2022-09-14高圆李智李甲鸿高九涛李成新李长久

高圆,李智,2,李甲鸿,高九涛,李成新*,李长久

(1.西安交通大学材料科学与工程学院金属材料强度国家重点实验室,西安 710049;2.山东能源集团有限公司,济南 250014)

0 引言

“双碳”目标对我国传统化石能源为主的能源结构产生了巨大挑战,加快了我国能源消费结构从传统化石能源体系向可再生新能源体系的转变[1]。据中国氢能源及燃料电池产业创新战略联盟统计,2020 年我国二氧化碳排放约112 亿t[2],主要来源是电力行业(48%)、工业(36%)、交通(8%)和建筑(5%)[3]。能源转化效率的提升将有效降低传统电站碳排放,固体氧化物燃料电池(Solid Oxide Fuel Cell,SOFC)在分布式发电领域的成功应用有望将终端能效提升5%~15%,日本SDKI 公司预测其未来5年将以30%的年增长率快速发展[4-5]。SOFC 是规模化降低二氧化碳排放的有效现实途径。

1 金属支撑SOFC概述

1.1 市场前景

燃料电池(Fuel Cell,FC)是一种能够连续将燃料的化学能直接转化为电能的电化学装置,其效率不受卡诺循环的限制,能量转换效率最高可达83%,是继水力发电、热能发电和原子能发电之后的第4种发电技术。燃料电池基本结构单元主要包括阳极、阴极及电解质。根据所用电解质的不同,燃料电池可分为质子交换膜燃料电池(Polymer Electrolyte Membrane Fuel Cell,PEMFC)、磷酸燃料电池(Phosphoric Acid Fuel Cell,PAFC)、碱性燃料电池(Alkaline Fuel Cell,AFC)、熔融碳酸盐燃料电池(Molten Carbonate Fuel Cell,MCFC)及SOFC[6]。

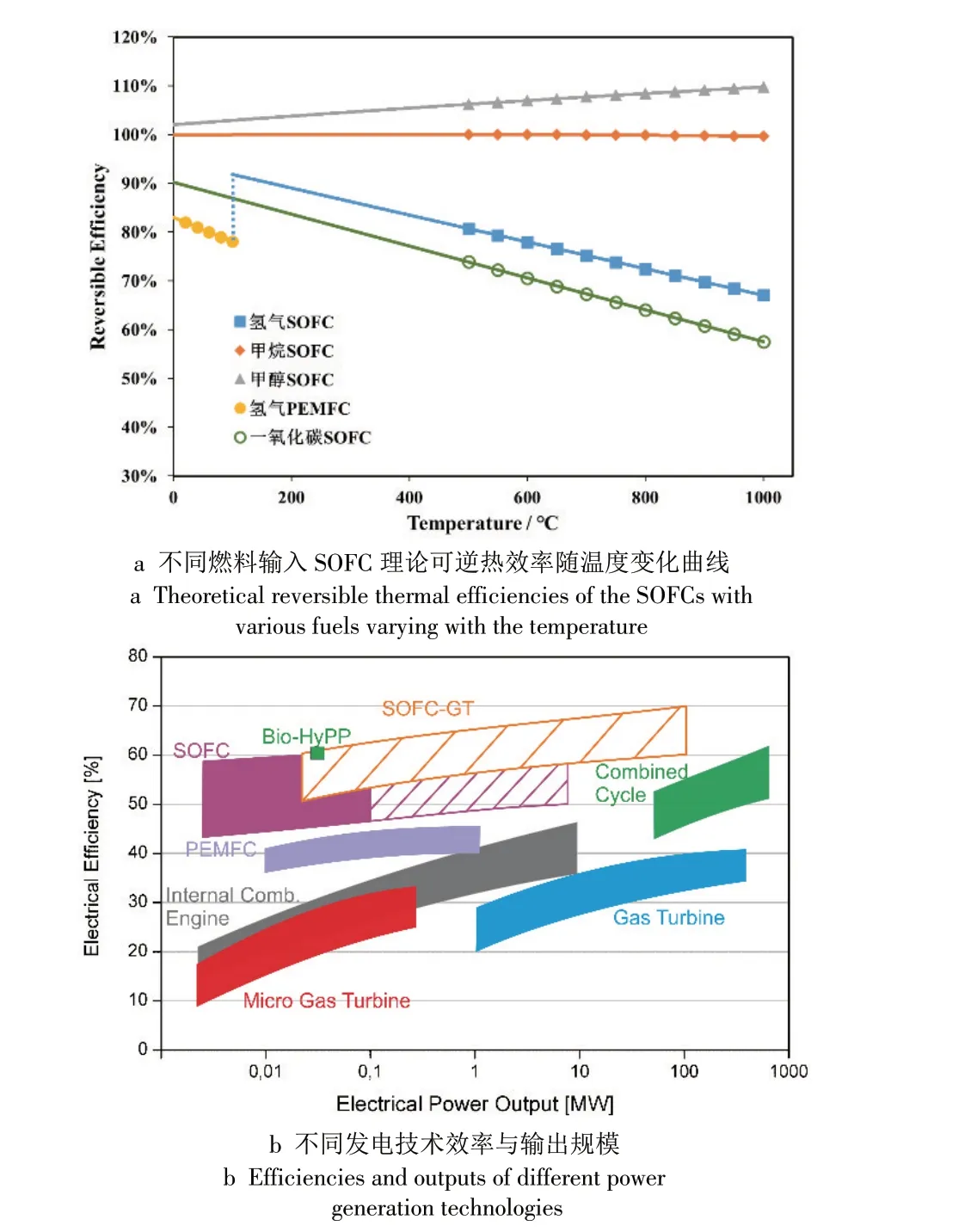

SOFC 为全固态结构,具有燃料适用范围广、能量转化效率高、可模块化组装等优点。SOFC 以氢气为燃料时理论可逆热效率为80%(500 ℃)~67%(1 000 ℃),以甲烷为燃料时理论可逆热效率约为100%,实际发电效率为40%~60%,联合循环发电效率有望突破70%[7],如图1 所示。SOFC 可应用于便携式电源、小型热(冷)电联供、辅助动力电源、中型分布式供电、大型固定式发电等领域,其发电输出功率可覆盖几百W至几百MW。

图1 SOFC可逆热效率(原图)[7]Fig.1 Reversible thermal efficiency of SOFCs(original)[7]

据Maximize Market Research 的 数 据,2020 年SOFC 市场规模已达到7.91 亿美元,并处于快速增长期,预计到2027 年SOFC 市场规模将达到467.7亿美元,年复合增长率预期为28.9%。随着我国“双碳”战略的有力推行以及亚太地区大型数据中心的规划与建设,亚洲SOFC 市场或将迎来爆发式增长。

根据场景的不同,SOFC 的应用可分为固定式、移动式及便携式三大类。2020 年,固定式SOFC 占据79%的市场份额,移动式和便携式占比分别约为15%和6%;应用层面,数据中心SOFC 占据41%的市场份额,地域层面北美SOFC 占据44%的市场份额。

与其他燃料电池技术相比,SOFC 工作温度高,需要较长时间才能达到临界工作温度并发挥供能作用,启动时间较长。SOFC 的高温运行会对周围产生很大影响,因此需要良好热屏蔽,导致系统质量增加,这是SOFC 在便携领域和应急电源领域份额较低的主要原因,而新一代金属支撑型SOFC(Metal-Supported SOFC,MS-SOFC)有望能较好地解决此类问题。

近年来,随着“双碳”目标的提出以及国家政策的不断推进,燃料电池应用于交通领域并市场化已成为不可阻挡的历史洪流。MS-SOFC 具有快速启停特性,可将传统SOFC 的启动时间缩短到数十min乃至数min,有望应用于车载电源并在船舶、无人机等领域进行推广。

1.2 结构和技术特点

根据支撑形式及材料的不同,可将SOFC 大致分为阳极支撑(AS-SOFC)、电解质支撑(ESSOFC)、阴极支撑(CS-SOFC)、陶瓷支撑体支撑(SSSOFC)及MS-SOFC,如图2所示。

图2 SOFC根据支撑形式及材料的分类Fig.2 Sorting of SOFCs according to their support forms and materials

SOFC 应用过程中的关键问题包括高温密封、启停速率、抗冲击性能等。陶瓷的低热导率和较差的抗热冲击性能,导致现有SOFC 电堆的启动速度为3~5 ℃/min 或更低,见表1。与传统结构的SOFC相比,MS-SOFC 具有以下优点:成熟的焊接技术使得电池堆易于密封;良好的机械性能使得电堆具有更好的抗热震特性;优异的热传导性能使得电堆具有高的启停速率;更为紧凑的体积和更低的制造成本[8]。

表1 MS-SOFC与AS-SOFC参数对比Table 1 Parameters of MS-SOFC and AS-SOC

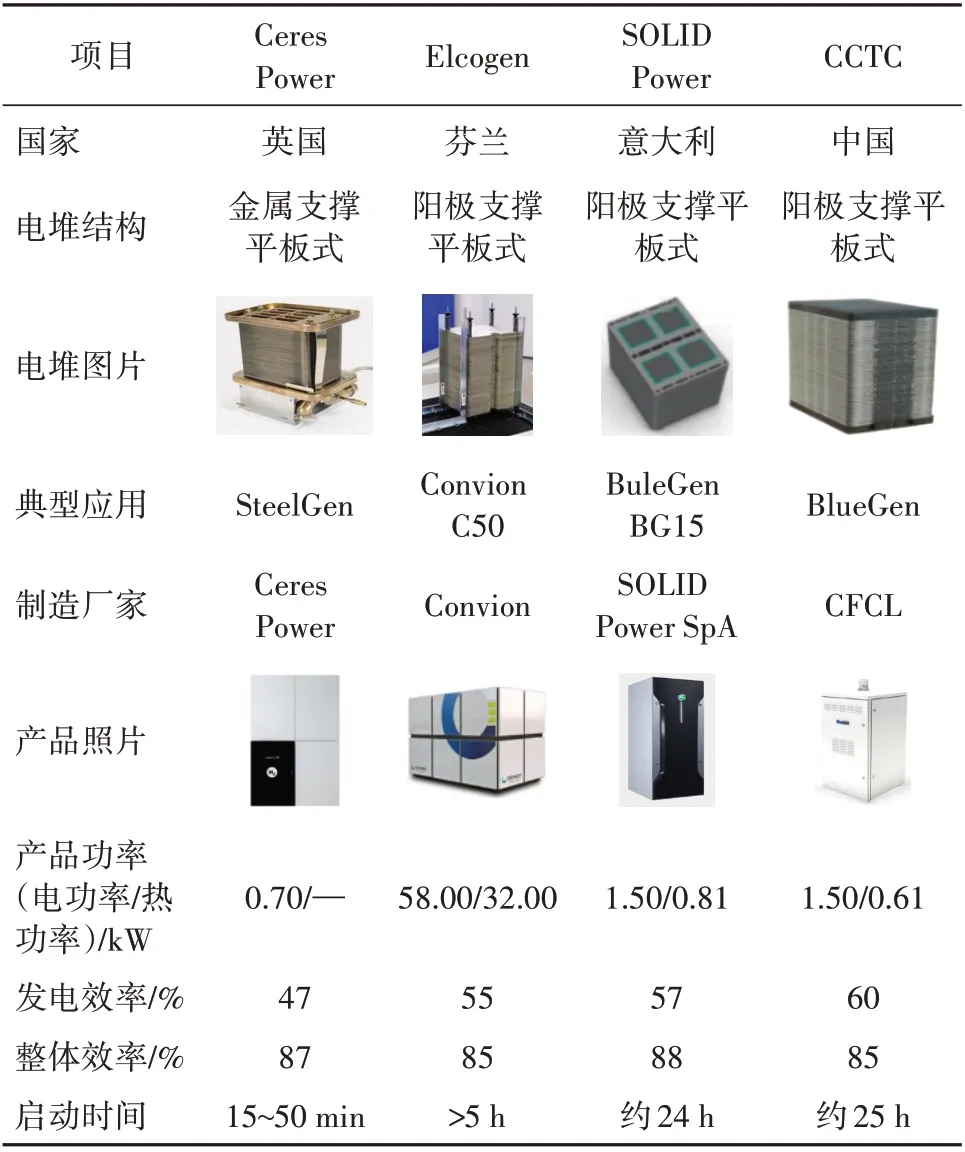

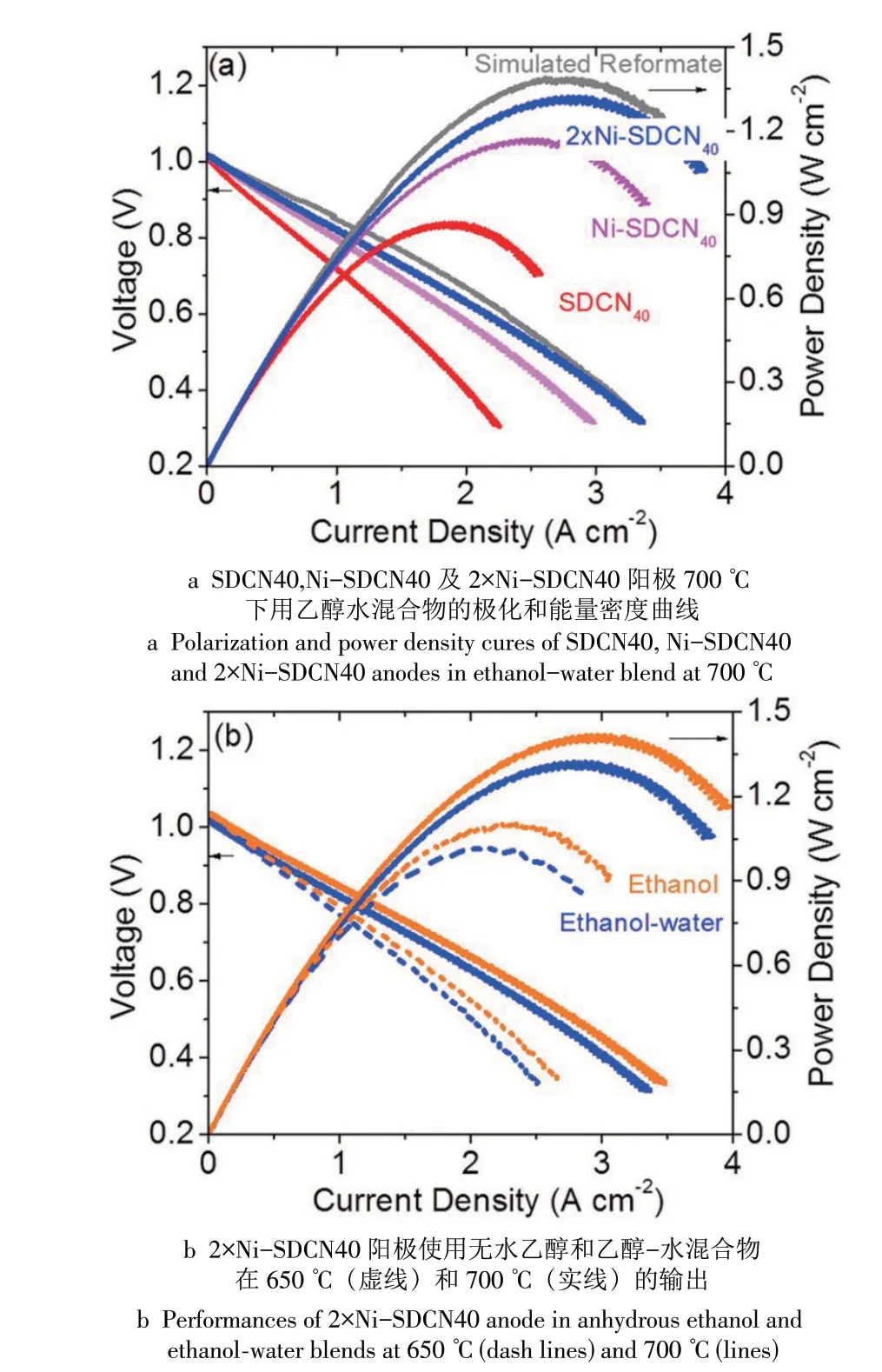

众多公开报道中将MS-SOFC 定义为下一代SOFC。英国Ceres Power 公司在Capital Markets Day(2019 年11 月12 日)的公开资料中对AS-SOFC,ES-SOFC 及MS-SOFC 进行了概念性评价,评价内容包括技术成熟度、电堆成本、系统成本、鲁棒性等4 个方面(如图3 所示),进一步证明了MS-SOFC 的优越性[9]。

图3 3种支撑形式SOFC对比(原图)[9]Fig.3 Performances of SOFCs with three forms of supports(original)[9]

当SOFC 支撑体由陶瓷支撑体转化为金属时,虽然带来热启动速度快、抗热震性好等优势,但对其制备技术带来了新的挑战,如致密电解质的低温制备、支撑体材料及其高温防护技术、自密封电堆结构设计等。英国Ceres Power 公司、美国Cummins公司、德国宇航中心(DLR)、德国于利希研究中心(FZJ)、西安交通大学等均取得了一定的成绩,且Ceres Power 和Cummins 已实现了MS-SOFC 电 堆批量化制造与发电系统集成。英国Ceres Power 公司开发了微型家用热电联供(CHP)系统和小型发电系统[5],美国通用电气(GE)公司于2017 年建设了1.3 MW HSOFC 系 统(SOFC 1.0 MW+ Jenbacher 0.3 MW)[10]。英国Ceres Power 公司已经和潍柴动力、日产汽车、美国Cummins 公司等合力开发了基于高性能MS-SOFC 的商用车动力系统。MS-SOFC 典型商业化应用如图4所示。

图4 MS-SOFC典型商业化应用(原图)[4-5,31]Fig.4 Classical commercial applications of MS-SOFC(original)[4-5,31]

1.3 燃料适应性

MS-SOFC 具有广泛的燃料适应性,可使用氢气、重整气、天然气、柴油等作为燃料气体。

图5 为英国Ceres Power 公司开发的4 cm×4 cm金属支撑单电池550 ℃下分别在湿氢气(φ(H2O)=3%)/空气和重整气/空气中测得的电流电压和功率密度曲线[11]。使用湿氢气获得的最大功率密度为250 mW/cm2,使用重整气获得的最大功率密度为230 mW/cm2。这里的重整气是指模拟天然气蒸汽重整产生的燃料气体混合物,气相色谱法测定的重整 产 物 成 分 为xH2= 73.8%,xCO=7.1%,xCO2= 12.1%,xH2O= 7.0%。由测试结果可以看出,重整产物的性能与xH2= 70.0%的情况非常相似,其燃料组成与重整气的氢分压大致相同。这证实了在电池温度降低的情况下,CO并不会引起中毒。相反,当氢在燃料电池堆中耗尽时,燃料中的CO 将发生水气转换反应,产生更多的氢。使用氢作燃料,550 ℃时电池功率密度为0.25 W/cm2,560 ℃时电池功率密度为0.30 W/cm2,600 ℃时电池功率密度为0.40 W/cm2,表明了SOFC 在此温度范围内的优异性能。

图5 英国Ceres Power公司16 cm2 MS-SOFC电流-电压、功率曲线(原图)[11]Fig.5 Current-voltage and power curve of a 16 cm2 MS-SOFC made by Ceres Power(original)[11]

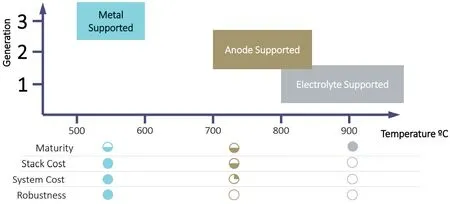

美国劳伦斯伯克利国际实验室(LBNL)在MSSOFC 上浸渍催化剂对乙醇进行内重整反应[12],系统评价了不同燃料(氢气、模拟重整气、无水乙醇、乙醇水混合物和氢氮混合物)中氢的体积分数和内重整效果。将Ni 重整催化剂简单浸渍到Ni 的体积分数为40%的Ni-Sm0.20Ce0.80O2-δ(Ni-SDCN40)和燃料侧金属支撑体中与模拟重整产物进行比较,证实了Ni 重整催化剂可以实现完全的内部重整,如图6 所示。氢气与完全重整乙醇的性能差异完全归因于氢体积分数的降低。使用乙醇水混合物,在650 ℃下可获得峰值功率密度1.0 W/cm2,使用无水乙醇在700 ℃下可获得峰值功率密度1.0 W/cm2。使用乙醇水混合物进行初始耐久性测试,700 ℃,0.7 V条件下运行100 h 保持稳定,Ni-SDCN40阳极没有出现碳沉积。

图6 LBNL开发的Ni-SDCN40阳极乙醇内重整(原图)[12]Fig.6 Ethanol internal reforming in the Ni-SDCN40 anode developed by LBNL(original)[12]

韩国科学技术高级研究院(KAIST)成功开发了1 kWe 柴油重整子系统,由自热重整器(ATR)、脱硫和后重整反应器组成[13-14]。该系统应用于10 cm×10 cm 的MS-SOFC 并成功运行约1 200 h,系统整体衰减率约为0.02%/1 000 h,并完全去除含硫化合物和低烃。在应用集成柴油重整器的情况下,柴油驱动的MS-SOFC系统有望稳定运行。

1.4 技术现状

国内外有很多研究机构和高校从事MS-SOFC研发工作。美国LBNL 和子公司Point Source Power(PSP)较早开始研究MS-SOFC。从英国帝国理工学院发展出来的英国Ceres Power 公司是第1 家制造MS-SOFC 电 堆 产 品 的 公 司[4-5,15]。其 他 从 事MSSOFC 电堆开发的研究机构包括丹麦Topsoe 燃料电池(TFC)公司(不再作为独立实体运营)、丹麦技术大学(DTU)[16]、丹麦里索国家实验室(Risφ)、德国FZJ[17]、奥 地 利Plansee 公 司、德 国DLR、美 国Cummins 公司、韩国KAIST、我国华中科技大学[18]和西安交通大学等。

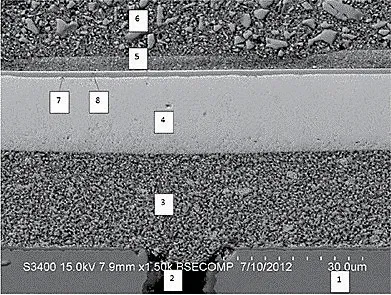

韩国KAIST 以Crofer22 APU 或SUS430 为金属支撑体,采用烧结方式制备了5 cm×5 cm 的高性能MS-SOFC,800 ℃下功率密度达0.5 W/cm2,如图7所示。主要制作步骤为:在金属支撑体上分别制备过渡层(金属粉末+Ni/氧化钇稳定的氧化锆(YSZ)粉末)、阳极功能层(Ni/YSZ)及电解质薄膜(YSZ)后在还原气氛下烧结成型,烧结温度大于1 400 ℃;随后分别制备阻挡层(Ce0.9Gd0.1O1.9)、阴极功能层,在还原气氛下烧结[19]。

图7 韩国KAIST制备的MS-SOFC(原图)[19]Fig.7 MS-SOFC of KAIST(original)[19]

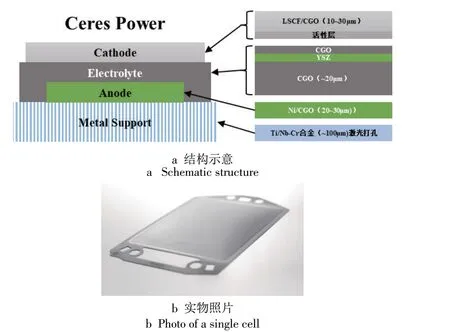

英国Ceres Power 公司商业化的MS-SOFC 技术是与英国帝国理工学院联合开发的,该电池在600 ℃下功率密度大于0.3 W/cm2,如图8 所示[20]。主要结构制造过程为:采用激光打孔方式在铁素体不锈钢打孔,制备成多孔支撑体,金属支撑体材料选用Ti-Nb 稳定Cr合金(厚约100 μm);采用陶瓷支撑SOFC 单体电池的制造工艺分别制备阳极、电解质和阴极功能层,阳极功能层材料选用Ni/氧化钆掺杂的氧化铈(CGO)(厚20~30 μm);电解质功能层由具有良好机械支撑性能且致密的CGO 层(厚约20 μm)、阻止电子传导的YSZ 层、热膨胀缓冲的CGO层构成,制备过程中以CoO 或CuO 作助剂,以改善CGO 的烧结特性;阴极功能层材料采用镧锶钴铁(LSCF)/CGO(厚10~30 μm)[21-23]。

图8 英国Ceres Power公司商业化MS-SOFC(原图)[20]Fig.8 Ceres Power's commercialized MS-SOFC(original)[20]

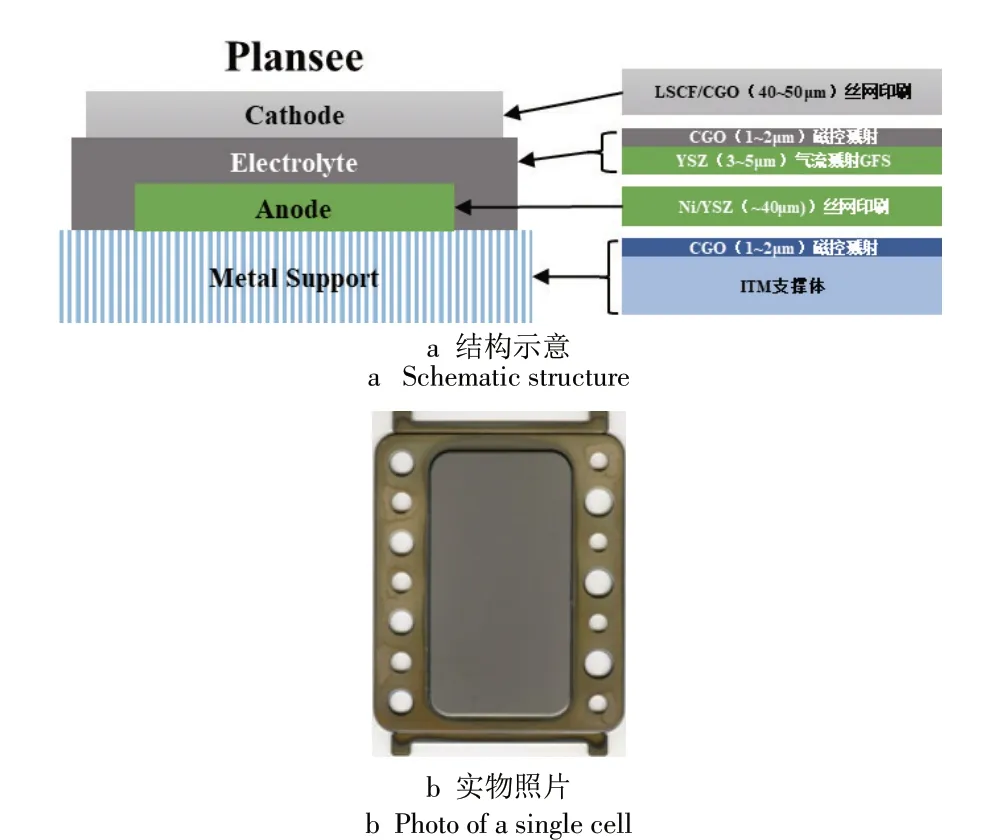

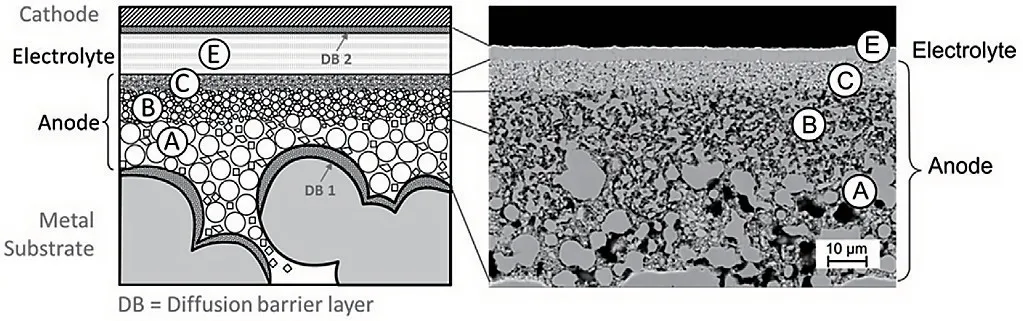

奥地利Plansee 公司与德国FZJ、卡尔斯鲁厄理工学院(KIT)和奥地利AVL 公司等合作开发了高性能MS-SOFC,820 ℃条件下功率密度达0.5 W/cm2,如图9 所示。制造过程为:采用磁控溅射方式在ITM 合金支撑体上沉积CGO 阻挡层(厚1~2 μm),采用丝网印刷方式制备Ni/YSZ 阳极功能层(厚约40 μm),采用气流溅射(GFS)方式制备YSZ 薄膜电解质(厚3~5 μm),采用磁控溅射方式制备CGO 阻挡层(厚1~2 μm),最后采用丝网印刷方式制备LSCF阴极功能层(厚40~50 μm)[24-26]。

图9 奥地利Plansee公司MS-SOFC(原图)[24-26]Fig.9 Plansee's MS-SOFC(original)[24-26]

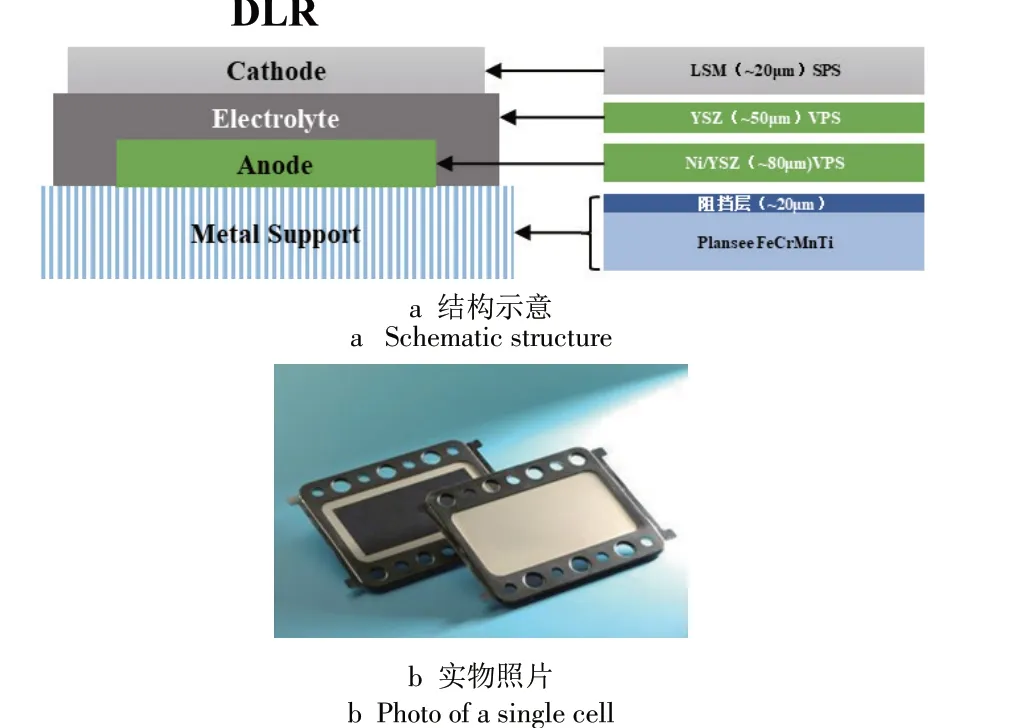

德国DLR 采用奥地利Plansee 公司生产的FeCrMnTi 作为基底制备高性能的MS-SOFC,800 ℃下功率密度达0.6 W/cm2,如图10 所示。DLR MSSOFC 主要结构的制造过程为:预先在FeCrMnTi 支撑体上制备一层阻挡层(钙钛矿,厚约20 μm),采用真空等离子喷涂方式制备Ni/YSZ 阳极功能层(厚约50 μm),采用真空等离子喷涂制备致密YSZ 电解质层(厚约40 μm),采用悬浮等离子喷涂(SPS)制备镧锶锰(LSM)阴极(厚约30 μm)。德国DLR 对LSCF/CGO复合阴极制备进行了大量的研究工作[27-29]。

图10 德国DLR MS-SOFC(原图)[27-29]Fig.10 DLR's MS-SOFC(original)[27-29]

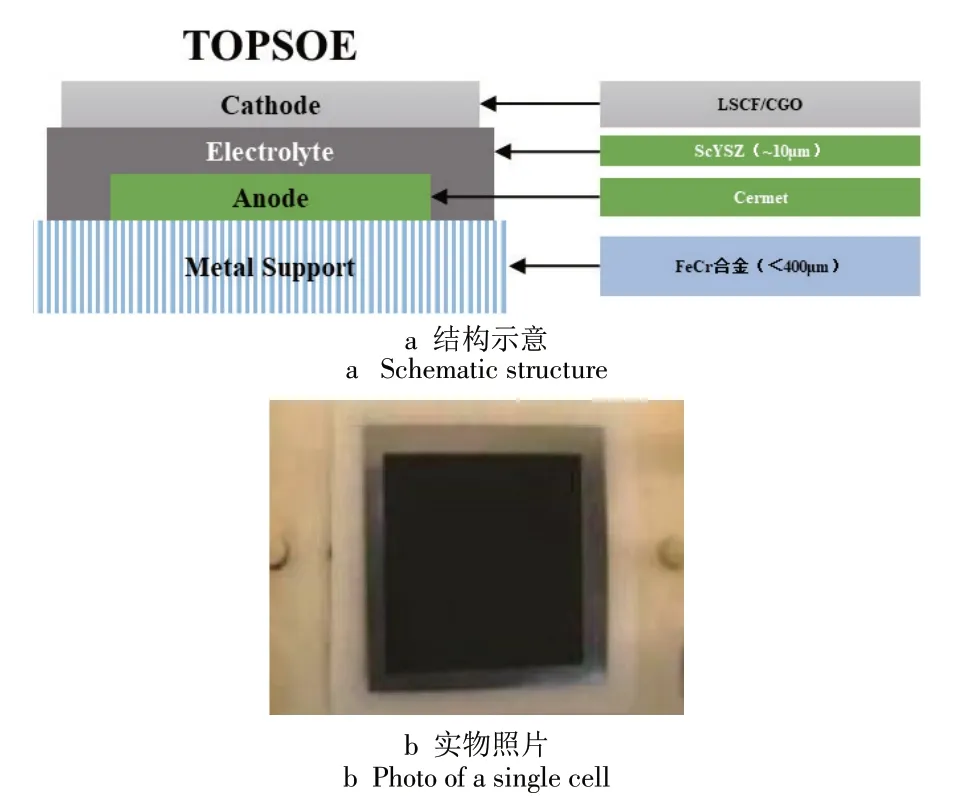

丹麦Topsoe 公司采用FeCr 合金为支撑体制备了MS-SOFC,650 ℃条件下功率密度达0.4 W/cm2,如图11所示。其中金属支撑体厚度小于400μm,采用金属陶瓷制备阳极,采用钪掺杂的YSZ(ScYSZ)制备电解质(厚度约10 μm),采用LSCF/CGO 制备阴极[27,30]。

图11 丹麦Topsoe公司MS-SOFC(原图)[27,30]Fig.11 Topsoe's MS-SOFC(original)[27,30]

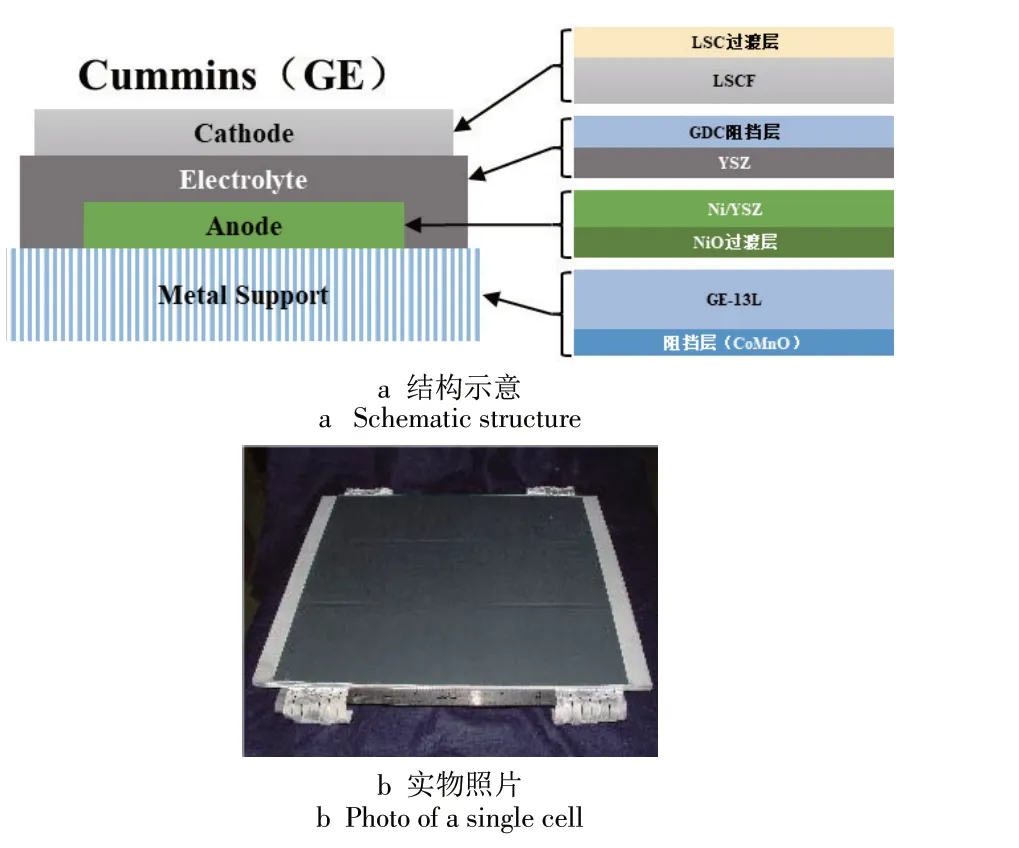

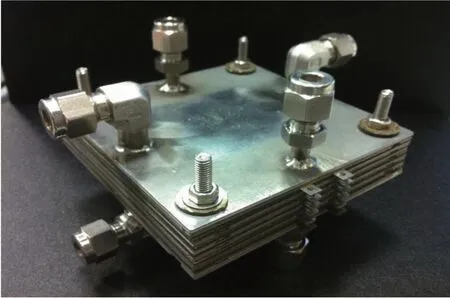

美国Cummins 公司以等离子喷涂为主要加工方法制造MS-SOFC,开发了不同尺寸的单电池及千瓦级电堆,H2/N2(体积比为1∶1)混合气氛下电流密度达0.24 A/cm2,50%燃料利用率、20%空气利用率条件下,1 kW 电堆功率密度为0.2 W/cm2,如图12所示[31]。Cummins 公司MS-SOFC 主要结构为:以GE-13L金属为支撑体,在阴极侧喷涂Co1.5Mn1.5O4防护涂层,以防止Cr 扩散毒化阴极;在支撑体上分别制备NiO 过渡层和Ni/YSZ 阳极功能层,在阳极上制备致密的YSZ 电解质薄膜,并在电解质上制备氧化铈掺杂的氧化钆(GDC)阻挡层,阴极由LSCF功能层和镧锶钴(LSC)过渡层构成[31]。

图12 美国Cummins公司(GE技术)MS-SOFC(原图)[31]Fig.12 Cummins'MS-SOFC(GE's technology)(original)[31]

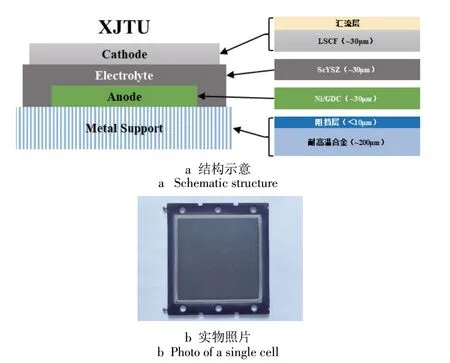

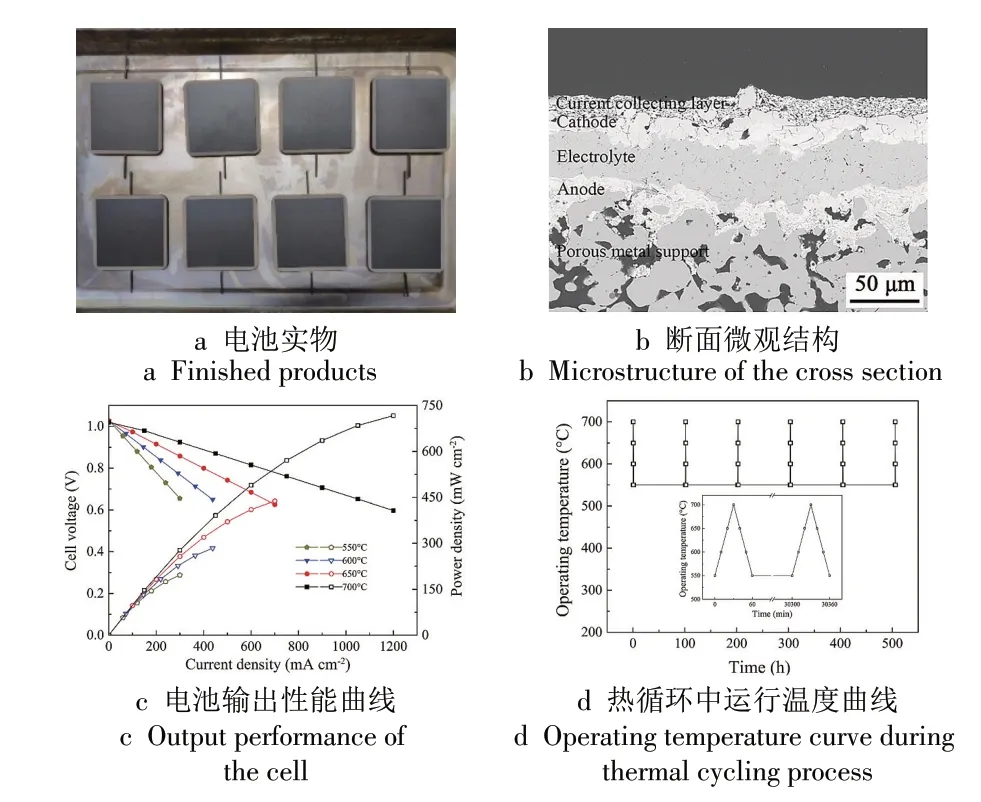

西安交通大学自主开发了多孔耐高温合金,以等离子喷涂为主要加工方法制造MS-SOFC,在700 ℃条件下功率密度最高达0.70 W/cm2,如图13所示。西安交通大学MS-SOFC主要结构为:以粉末冶金多孔耐高温合金为支撑体,采用等离子喷涂方式制备阻挡层,以防止Cr 扩散;采用大气等离子喷涂方式制备Ni/GDC阳极功能层,采用真空等离子喷涂方式制备ScYSZ 电解质层,采用大气等离子喷涂方式制备LSCF阴极,最后制备阴极汇流层[32-34]。

图13 西安交通大学MS-SOFC(原图)[32-34]Fig.13 XJTU's MS-SOFC(original)[32-34]

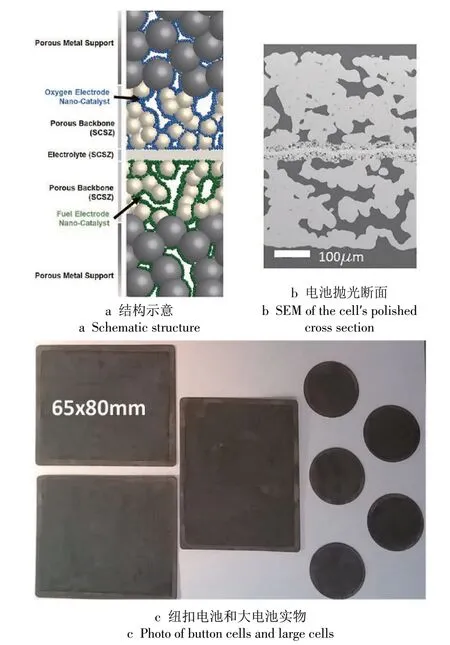

美国LBNL 开发了对称结构的MS-SOFC,电池的两侧都有多孔金属支撑,电池尺寸从纽扣电池到大尺寸50 cm2有效面积,如图14 所示[35-37]。对称结构下,电池烧结后保持平整。纽扣电池和大电池的性能相当,催化剂浸渍工艺可实现大批量生产。当浸渍次数从5 次增加到10 次后,峰值功率密度从0.30 W/cm2增加到0.52 W/cm2。

图14 美国LBNL MS-SOFC(原图)[35]Fig.14 LBNL's MS-SOFC(original)[35]

2 支撑体、连接体材料及其防护技术

2.1 支撑体材料与加工方法

2.1.1 支撑体材料

金属连接体与金属支撑体是MS-SOFC 中的2个核心部件,其质量占SOFC 电堆质量的95%以上。MS-SOFC 通常运行温度为500~800 ℃,对材料要求苛刻[38]。其中金属连接体为致密结构,高温条件下一侧为氧化气氛,一侧为还原气氛,需与阴极陶瓷材料物化性能相匹配[39]。金属支撑体为多孔结构,在高温还原气氛下工作,需与阳极金属陶瓷材料物化性能相匹配[40]。

金属连接体与金属支撑体材料的选择类似,但二者因为功能及电池运行时所处的环境不同而有所区别,多孔金属支撑体的材料需机械强度高、导电性良好、抗氧化性和抗腐蚀性好、热匹配性能好、孔隙率高、表面状态良好、成本低。根据以上性能要求,MS-SOFC 可采用多种金属材料作为支撑体和连接体。

多孔金属支撑体常用的材料有体心立方(BCC)结构的铁素体不锈钢和Cr 基合金,面心立方(FCC)结构的奥氏体不锈钢、Fe-Ni基超合金和Ni-Fe基超合金。成分和结构决定了材料的性能,表2 为常用的多孔金属支撑体材料性能。

表2 常用的多孔金属支撑体材料性能[3]Table 2 Performances of common materials of porousmetal supports[3]

2.1.1.1 Ni基合金

金属Ni 是SOFC 最普遍的阳极材料,对于H2,CH4等燃料的反应具有较高的催化活性,所以纯Ni支撑SOFC 具有更优良的电性能。作为多孔金属支撑体材料,Ni 不会像Fe 基和Cr 基材料一样发生Cr毒化现象,具有良好的强度和韧性,能够满足多孔金属支撑体的性能需求。但纯Ni 材料成本高,CTE(16×10-6~17×10-6K-1)与电极、电解质材料(CTE 为10×10-6~13×10-6K-1)不匹配,抗氧化性差。此外,由于活性高,Ni 对积碳和硫极其敏感,使用碳氢燃料或纯度不高的H2燃料会降低MS-SOFC 的长期运行寿命[41-43]。

Gyeong 等[44]采用结晶法铸造镍粉,制备了多孔纯镍支撑体,采用丝网印刷和流延法制备出阳极(Ni-YSZ)、电解质(YSZ)和阴极(LSCF)结构的纯Ni金属支撑SOFC,800 ℃时单电池开路电压(OCV)为0.96 V,最大功率密度为470 mW/cm2。Hwang 等[45]采用大气等离子喷涂技术成功制备了纳米结构阳极(Ni/YSZ)、电解质(镧锶镓镁(LSGM))、阴极(LSCF)和多孔镍金属支撑体结构的MS-SOFC。从交流阻抗分析看,大气等离子喷涂制备的Ni/YSZ 陶瓷阳极具有纳米结构以及氢还原后优越的三相界面,阻抗较低,对电池反应表现出良好的电催化活性,电池在800 ℃时输出功率密度为440 mW/cm2,750 ℃时输出功率密度为275 mW/cm2,700 ℃时输出功率密度为170 mW/cm2。

在Ni 金属中添加其他元素(如Fe,Al),可在一定程度上调节Ni基材料和电极、电解质材料之间的热匹配性,同时可降低材料的成本,但积碳问题和硫毒化问题并没有得到很好的解决[46-49]。

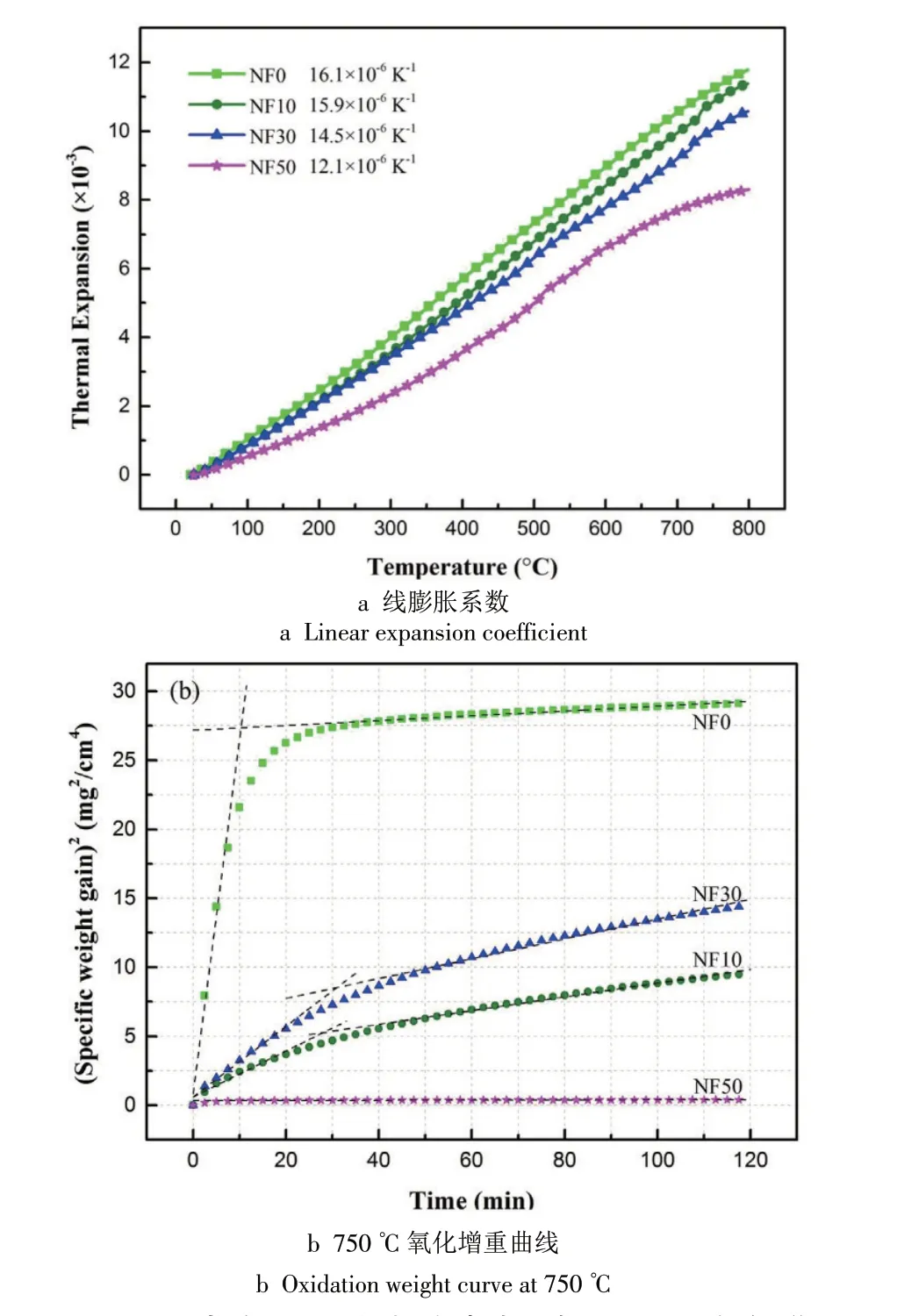

Solovyev 等[50]在Ni-20Al 多孔金属支撑体上采用丝网印刷方式制备了MS-SOFC,在烧结过程中会发生氧化镍的部分还原和Ni颗粒的团聚现象,100 h的运行过程中金属支撑体与阳极功能层之间的界面并未发生降解。结果表明,电池在700,750,800,850 ℃时的最大功率密度分别为190,285,375,435 mW/cm2,电池特性在100 h 内保持稳定。Xu 等[51]研究了Ni-Fe(质量比为1∶1)金属支撑体在固体氧化物燃料电池应用中的长期氧化行为,在H2/N2(φ(H2O) = 3%)和H2/N2(φ(H2O) = 25%) 2 种模拟阳极气氛下,研究了Ni-Fe支撑SOFC载体的抗氧化性能和电导率,证明多孔Ni-Fe 材料可以很好地应用于SOFC,特别是MS-SOFC。Li 等[52]制备了不同成分的多孔镍铁金属支撑体并对其进行了抗氧化性和CTE 测试,说明了在Ni 中添加Fe 可以提高Ni-Fe 金属支撑体的抗氧化性能,其氧化动力学近似服从多级抛物线规律;同时,Ni-Fe 金属支撑体的CTE随Fe 含量的增加而降低。图15 为不同成分Ni-Fe材料的线膨胀系数与750 ℃氧化增重曲线。

图15 不同成分Ni-Fe材料线膨胀系数及750 ℃氧化增重曲线(原图)[52]Fig.15 Linear expansion coefficient and oxidation weight curves of Ni-Fe materials with different compositions at 750 ℃(original)[52]

2.1.1.2 Fe基合金

Fe 基材料是目前MS-SOFC 领域研究最多的多孔金属支撑体材料,一般MS-SOFC 所用到的Fe 基材料是指奥氏体不锈钢和铁素体不锈钢,材料价格低廉、机械性能优异,是MS-SOFC 多孔金属支撑体的首选材料,但存在一些问题需要解决,如材料在高温下的氧化、Cr 蒸汽对阴极的毒化等。奥氏体不锈钢相较于铁素体不锈钢有着更强的抗氧化性能,但和Ni 基材料一样,奥氏体不锈钢是FCC 结构,其CTE 高于MS-SOFC 电极、电解质功能层,易造成电极、电解质功能层的开裂、分层、剥落等,所以铁素体不锈钢获得了国内外大多数研究者的青睐。

铁素体不锈钢是BCC 结构,种类繁多(典型的有STS430,STS441,Crofer22 APU 等),其CTE(11×10-6~13×10-6K-1)与MS-SOFC 电极、电解质功能层较为匹配;其次,在高温氧化时铁素体不锈钢中的Cr 元素可以在基体表面率先形成连续的Cr2O3和其他氧化物保护层,防止基体的进一步氧化,铁素体不锈钢的耐蚀性、抗氧化性、韧性、可焊接性都随Cr元素的增加而提高。铁素体不锈钢中Cr 的质量分数一般控制在10%~26%,Cr的质量分数过高会增加基体中脆性相的产生,降低材料的物理性能。此外,人们也会添加Y,Mn,Mo,Si,Ti,Al 等元素来提高合金的综合物理性能。

2.1.2 支撑体加工方法

2.1.2.1 薄板激光加工

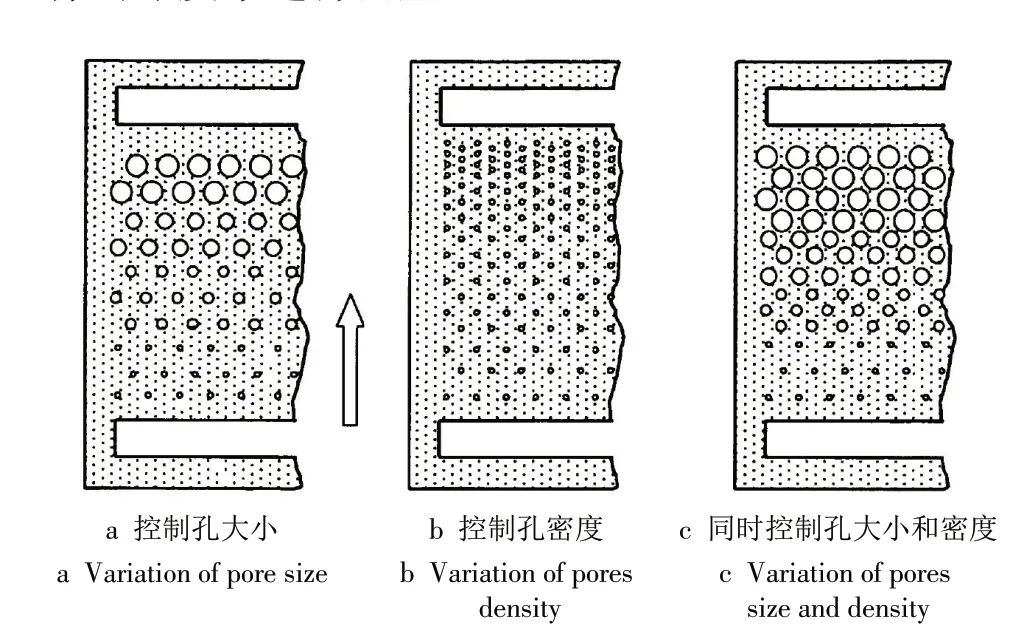

激光可以在整个在空间和时间上高度集中,光斑直径可以缩小到微米级,激光功率密度高达105~1015W/cm2,几乎可以在任何材料上打孔[53]。将激光方法应用在金属支撑体的制备中,可以较好地控制金属支撑体的孔隙分布,让其内部孔分布更均匀,有效提高金属支撑体的孔隙率和透气性,降低电池的浓差极化,继而提高电池的输出性能。英国Ceres Power 公司最先使用激光打孔技术制备不锈钢支撑体[54],如图16 所示。Ceres Power 采用的铁素体不锈钢含有Cr 元素(质量分数为15%~24%)以及其他合金元素如Mn,Ti,Nb,Si,Ni,Al,Zr和La等,基体厚度为100~1 000 μm。不锈钢支撑体多孔区域孔横向尺寸约30 μm,间隔为200~300 μm。可以沿着燃料气体的流向通过调整孔密度、孔大小,或同时调整孔密度和大小来控制孔隙率,如图16 所示。孔隙率根据所使用燃料气体种类、流动路径、流速,多孔区域上电极的孔隙率和泄漏率以及金属支撑体的厚度来进行调整。

图16 Ceres Power金属支撑体激光打孔示意(原图)[54]Fig.16 Porosity of the Ceres Power's metal substrates(original)[54]

2.1.2.2 粉末冶金技术

目前,粉末冶金技术广泛用于SOFC 金属支撑体的制备。相比于薄板激光加工方式,粉末冶金方法具有以下优点:(1)容易操作,对设备要求低,操作过程较为简单,通过压力机和气氛烧结炉等设备即可完成制备;(2)金属成分易控制,如果需要对金属支撑体的材料成分进行优化,只需改变金属原始粉末,不需要过多改动其他工艺参数;(3)成本低,相比于薄板激光加工的方式,粉末冶金所用的设备要求较低,极大地降低了生产成本。同时具有以下缺点:(1)较难实现自动化生产,烧结过程相对复杂,需要气氛保护,较难实现自动化生产,生产效率低;(2)工序较为复杂,相较于薄板激光加工的方式,粉末冶金方式的烧结过程漫长,生产周期也较长;(3)难以控制产品的孔结构,由于粉末冶金控制参数较多,多孔金属支撑体孔的分布、大小、形状难以控制。

奥地利Plansee 公司和德国FZJ 采用粉末冶金的方法制备了ITM 合金Fe26Cr(Mo,Ti,Y2O3)支撑体,该合金为Fe-Cr氧化物弥散强化合金,孔隙率高达体积的45%左右,厚度约1 mm,如图9 所示[24-26]。在SOFC典型服役环境下,在高达850 ℃的工作温度下,该合金支撑体提高了良好的机械性能和长期化学稳定性。在多孔金属支撑体上,采用物理气相沉积(PVD)、丝网印刷和烧结等适当工艺制备了MSSOFC,电解质采用PVD 和气体流动溅射(GFS)工艺制备,采用电化学方法对金属支撑电池进行测试,0.7 V下电流密度可达2 A/cm2。

2.2 连接体材料及其防护技术

2.2.1 连接体材料

连接体是SOFC 的关键组件,在电堆中连接体与2 个电极(即阳极和阴极)相连,其有2 大基本功能:一是传导电流,实现相邻2个电池单元间的电连接;二是隔绝气体,均匀分配电堆内的燃料气和氧化气。连接体是影响SOFC 电堆稳定性及运行寿命的关键部件,因此对连接体的要求严格,需要满足如下条件。

(1)在氧化和还原气氛中具有足够高的导电性,面积比电阻(ASR)小于0.1 Ω·cm2。

(2)在服役条件下具有良好的稳定性,包括结构稳定、化学稳定、晶型稳定、物相稳定。

(3)优异的气密性,或者仅包含少量非贯通孔隙,为氧化剂和燃料剂提供物理阻碍屏障。

(4)匹配的CTE(接近10.5×10-6K-1,YSZ),最大限度减少热应力。

(5)与电池相邻组件的化学惰性。

(6)良好的抗氧化、抗碳化及抗硫化性能。

(7)足够的机械强度和抗蠕变性能。

(8)易加工及低成本。

严格的基本要求限制了连接体材料的选择范围,当下能够满足MS-SOFC连接体要求的材料主要有陶瓷材料和金属合金材料。陶瓷连接体材料更适用于高温(1 000 ℃)SOFC 电堆运行,而随着运行温度的降低(600~800 ℃),连接体采用金属合金材料更为匹配。MS-SOFC 连接体材料主要有Cr 基合金、Ni基合金、Fe基合金等几类。

目前,SOFC 连接体广泛使用的铁素体不锈钢有Crofer22 APU,ZMG232,T441,SUS430 等,其成分见表3。Crofer22 APU,Crofer22 H 是德国蒂森克虏伯公司(Thyssen Krupp)研发的耐高温铁素体不锈钢,含有Cr元素(质量分数为20.0%~24.0%)、Mn元素(质量分数约为0.5%)以及Ti,La 等强化元素。通过添加少量的Mn 元素,在Cr2O3氧化层的外侧可以形成(Mn,Cr)3O4尖晶石,900 ℃时的电导率比Cr2O3高5 倍[55-56]。但由于合金中的Cr 含量较高,Cr的挥发问题及经济效益影响了Crofer22 APU 在连接体材料中的普适性。而SUS430 作为目前较为适用的商用合金,成本低廉、制备简单、加工性强,Cr 的质量分数相对较低(17%),相较于Crofer22 APU,SUS430 抗高温氧化性有所减弱,但Cr 挥发有所减缓。

日本日立金属(Hitachi Metals)公司开发了ZMG232,ZMG232M1,ZMG232L,ZMG232G10 牌号SOFC 专用不锈钢。其中ZMG232 主要包含2 种抗氧化性元素Zr 和La,ZMG232L 进一步降低了Si,Al含量。750 ℃空气中氧化2 000 h 后,ZMG232 的氧化增重高于ZMG232L,表明不同Si,Al 含量对抗氧化性能产生了影响[57]。

西安交通大学自主开发了SOFC 用NYBR25 铁素体不锈钢材料,其成分见表3。使用JMatpro 对铁素体不锈钢的成分进行模拟,计算出不同元素对其CTE 的影响。发现在铁素体不锈钢中,改变Cr 和Mn 的含量对CTE 影响较大,而改变Ni 和Nb 的含量对CTE 影响较小。综合考虑CTE 和抗氧化能力2方面的因素,通过调整Cr,Mn,Ni 和Nb 等含量来构建金属材料体系。

表3 SOFC不锈钢体系成分Table 3 Composition of ferrite stainless steels for SOFCs

为了克服金属合金连接体在服役条件下的一系列问题,在金属合金连接体表面制备一层抗氧化的高温导电涂层是非常必要的。

2.2.2 连接体防护技术

在金属合金连接体表面制备保护涂层的主要作用是降低金属连接体的氧化速率,提高氧化层电导率,强化氧化层与基体间的界面结合并有效抑制Cr 自氧化层向涂层的外扩散及渗透。因此,连接体保护涂层必须具备以下特性:足够高的电子电导率、良好的致密性、在氧化和还原双气氛中均具有较好的化学稳定性、与电池其他功能层具有相匹配的CTE及良好的化学相容性。

目前,被作为连接体保护涂层进行研究的材料主要包括活性元素氧化物(REO)、稀土钙钛矿、导电尖晶石。

(1)REO 涂层。研究表明[58-61],通过添加少量以离散颗粒形式存在的活性元素(Y,La,Ce,Hf 等)及其氧化物,能够提高氧化层与金属间的结合力,降低面接触电阻;同时,能够抑制氧化层增长,从而有效降低高温合金的氧化速率。关于活性元素对提升高温合金抗氧化性能的机制还不完全明了,目前认可度较高的一种机制为:稀土元素能与硫形成稳定的化合物,从而抑制硫的迁移及界面偏析;同时,与氧具有很强的亲和力,能通过氧化层晶界迁移至氧活力最高的表面,使得具有高反应活性的离子在氧化物晶界偏析,阻止Cr等氧化物形成元素的短路扩散通道,这些元素的外扩散被抑制,从而抑制界面空位注入及界面孔的生成。通常,REO 涂层都很薄,厚度在1 μm 以下。最常用的REO 涂层制备技术包括溶胶凝胶法以及金属有机化学气相沉积法。

(2)稀土钙钛矿涂层。稀土钙钛矿具有ABO3结构通式,A 表示离子半径较大的三价稀土阳离子(La,Y 等),B 通常表示离子半径较小的三价过渡金属阳离子(Cr,Ni,Fe,Co,Cu,Mn 等)。在氧化气氛下,稀土钙钛矿呈现P型半导体性质;在低氧分压条件下仍保持结构稳定,但氧空位的形成留下电子并使得电子空穴被消耗,因此电导率明显降低。除了具备一定的电子电导性及合适的CTE,稀土钙钛矿涂层还能为氧化层提供活性元素,从而提高基体的抗氧化性能。近年来研究较为广泛的为未掺杂的铬酸镧(LaCrO3)、铬酸锶镧(La1-xSrxCrO3,LSC)[62]、锰酸锶镧(La1-xSrxMnO3)、钴酸锶镧(La1-xSrxCoO3)[63]、铁酸锶镧(La1-xSrxFeO3,LSF)等。目前,通常采用射频磁控溅射技术在不锈钢基体上进行钙钛矿涂层的制备。

(3)导电尖晶石涂层。立方尖晶石具有AB2O4结构通式,其中:A,B表示二价、三价或四价阳离子,位于八面体及四面体点阵位置;O 离子位于FCC 点阵位置。尖晶石具有良好的电子导电性能、较低的Cr离子扩散及含Cr氧化物传输系数,其CTE 与铁素体不锈钢以及SOFC 其他功能层均非常匹配。此外,尖晶石结构致密,因而具有良好的抗氧化性能。

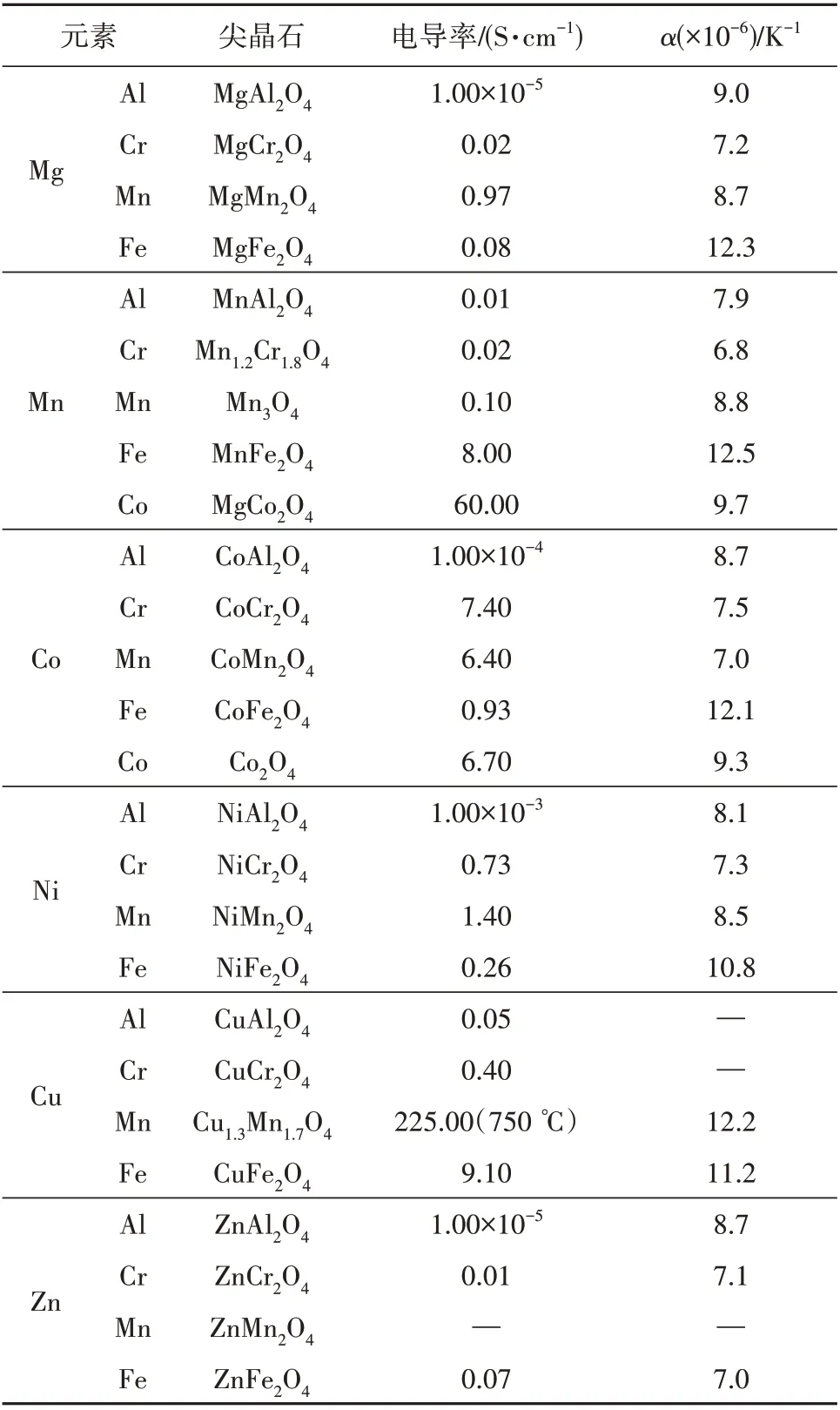

常见尖晶石在800 ℃下的CTE 和电导率见表4[64]。就热特性而言,含Fe尖晶石的CTE 与铁素体不锈钢最为接近;电性能方面,Cu1.3Mn1.7O4和Mn1.5Co1.5O4,MnCo2O4尖晶石具有最高的电导率[55,65-67]。

表4 800 ℃下不同尖晶石CTE和电导率[64]Table 4 Thermal expansion coefficient and electrical conductivity of various spinel at 800 ℃[64]

西安交通大学采用Mn1.5Co1.5O4(MCO)尖晶石作为金属连接体保护涂层的初步研究结果表明[68-71],通过等离子喷涂方法可获得致密的MCO 高温防护涂层,其表观孔隙率可降至(2.32±0.29)%,气体泄漏率仅为1.96×10-5cm4/(N·s),显著提高了金属连接体的抗长时氧化性能,并有效抑制了Cr 挥发,如图2所示。经过1 200 h测试后,MCO 涂层及LSM 阴极中均未检测到Cr 元素,且T441 表面自生氧化层厚度仅为2 μm 左右,运行1 200 h 后的体系ASR 仅为13.6 mΩ·cm2。

3 功能层制备技术

传统的SOFC 制备方法主要为高温烧结法,即通过流延、喷雾、浸渍、电解沉积[72]或丝网印刷的方法在支撑体表面覆盖电极及电解质粉末或粉末前驱体,随后高温烧结形成多孔或致密结构。高温烧结制备主要存在以下问题。

(1)界面反应。界面反应是高温烧结法制备SOFC 面临的共性问题,主要为电解质材料与电极的反应,如YSZ 电解质高温下会与阴极LSCF[73]或LSM[74]发生反应生成La2Zr2O7,SrZrO3。LSGM 电解质高温下会与Ni 发生反应[75]。为了防止金属支撑体氧化,通常在还原气氛下进行烧结,此时阳极的Ni与连接体的Cr会发生互扩散[76]。

(2)材料稳定性。一些电解质材料如GDC[77]与LSGM[78]在高温还原性气氛下相结构不稳定。钇掺杂锆铈酸钡(BZCY)系列质子导体在1 400 ℃下BaO会有显著挥发[79],然而其烧结温度高达1 600 ℃。此外,LSM与LSCF等金属氧化物阴极材料在高温还原气氛下会发生分解。还原性气氛下高温还会导致阳极的金属Ni 颗粒团聚长大[80],降低电极催化性能。

3.1 电解质制备技术

为规避高温烧结制备MS-SOFC所产生的问题,现今主要有2 种低温制备方案,分别是热喷涂法与低温烧结法。

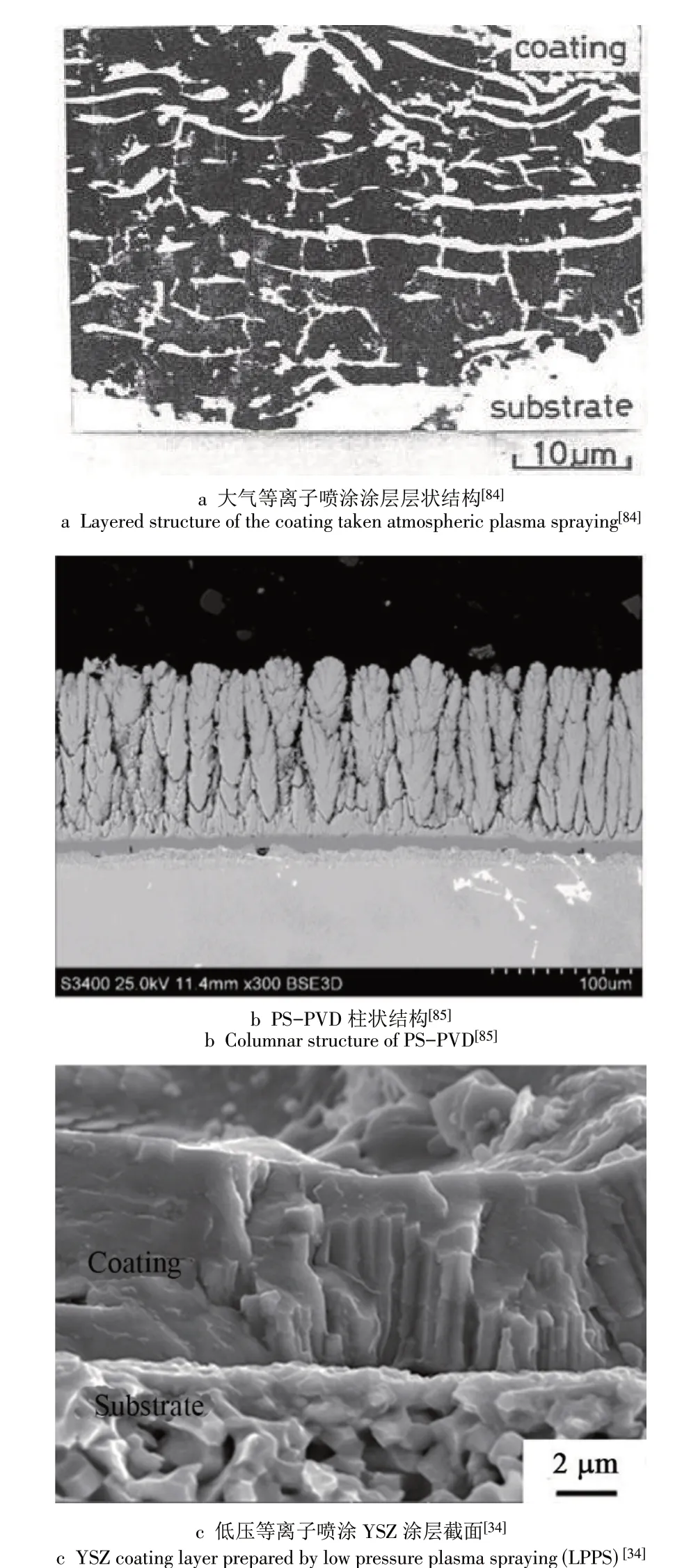

3.1.1 热喷涂法

热喷涂技术是一种涂层沉积技术,其将粉末或线材通过热源(如等离子体[81]或火焰[82])加速加热形成熔滴后撞击基体形成涂层。热喷涂方法制备SOFC 的优点如下:对基体热输入小,在制备MSSOFC 时可防止基体氧化;制备速度快,从液滴熔化到沉积形成涂层约10-6s[83],难以发生元素扩散与界面反应;通过控制可以实现多孔或致密的涂层(如图17 所示),因此适用于多孔电极与致密电解质的制备。图17c 为采用低压等离子喷涂在Fe-Cr 支撑体上制备的致密YSZ 电解质,涂层的微观组织结构致密且几乎没有裂纹和未结合的界面,涂层的厚度约为7 μm。

图17 典型热喷涂涂层形貌(原图)[34,84-85]Fig.17 Morphology of a typical thermal spray coating layer(original)[34,84-85]

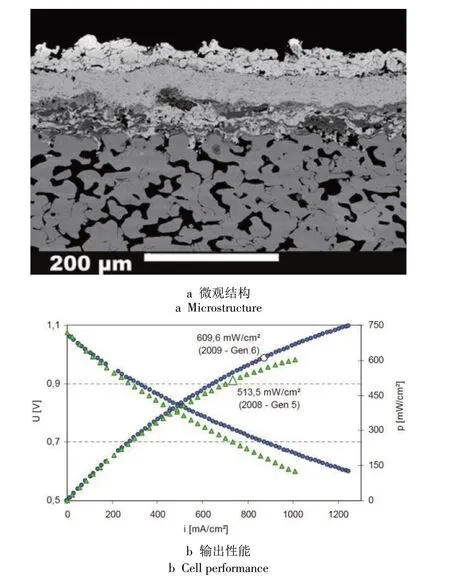

将等离子喷涂技术应用于MS-SOFC 的典型代表之一是德国DLR[86],其采用大气等离子喷涂制备阴极与阳极,采用真空等离子喷涂[87]制备电解质,如图18 所示。电池OCV 接近1.1 V,800 ℃下最大输出功率达到609.6 mW/cm2[31]。

图18 德国DLR等离子喷涂制备的MS-SOFC(原图)[88]Fig.18 DLR's MS-SOFC prepared by plasma spraying(original)[88]

美国GE 公司也采用大气等离子喷涂技术制备MS-SOFC,相较于德国DLR 的真空等离子喷涂,降低了制备成本,其已制备并组装了50 kW 电堆供客户示范(如图4i所示),电池OCV为1.02 V,700 ℃下最大输出功率达0.2 W/cm2。利用喷涂可制备大面积电池,单电池直径最大可达9.25 英寸(23.50 mm)且性能相对于直径4 英寸(10.16 mm)的电池无损失[89]。

此外,瑞典西部大学也采用了热喷涂技术制备MS-SOFC[90-91]。其中,Ni/YSZ 阳极采用大气等离子喷涂技术沉积在多孔金属支撑体上,电解质采用等离子喷涂薄膜(PS-TF)技术制备,可以在较高的沉积速率下生成薄且致密的涂层,阴极是通过丝网印刷和烧结制备的,电池功率密度达600 mW/cm2。加拿大多伦多大学采用等离子喷涂方法在多孔铁素体不锈钢支撑体上制备了MS-SOFC,该电池的OCV为1.057 V,峰值功率密度为562 mW/cm2[92]。加拿大国家研究委员会也在多孔不锈钢基体上采用热喷涂方法制备了MS-SOFC。以加湿氢为燃料,0.5英寸(1.27 cm)纽扣电池最大功率密度在600,700 ℃下分别超过0.50,0.92 W/cm2。在相同的条件下还制作了5 cm×5 cm 的电池,以干氢为燃料时,在600,700 ℃下的最大功率密度分别为0.26,0.56 W/cm2。Hwang 等[75,93-101]在Ni 基合金上采用等离子喷涂法制备了MS-SOFC,该电池采用大气等离子体喷涂技术制备了多孔镍铁基底支撑、La0.75Sr0.25Cr0.5Mn0.5O3-δ(LSCM)中 间 层、纳 米 结 构Ce0.55La0.45O2-δ(LDC)-Ni 阳极、LDC 隔离层、La0.8Sr0.2Ga0.8Mg0.2O3-δ(LSGM)电解液、Sm0.15Ce0.85O3-δ(SDC)阻挡层和SDCSm0.5Sr0.5Co3-δ(SSC)阴 极,电 池 均 表 现 出 优 异 的性能。

西安交通大学采用大气等离子喷涂和超低压等离子喷涂(LLPS)工艺制备了高性能单电池的电解质涂层[102]。采用LLPS 工艺直接制备了高度致密的电解质涂层,涂层无贯穿裂纹,电解质的泄漏率为1.4×10-5cm4/(N·s),比传统APS 方法制备涂层的泄漏率高出一个数量级[33]。通过大气等离子喷涂技术制备了MS-SOFC 全电池(如图19 所示),在350 mA/cm2的恒电流密度下进行测试,电池电压在运行过程中保持相对恒定,说明采用热喷涂法制备的MS-SOFC 在650 ℃下600 h 内稳定性良好[81]。利用全等离子喷涂的方式批量制备了大面积自密封MS-SOFC 并组装了微型电堆,同时搭建了电堆测试装置。采用优化后的制备工艺批量生产的自密封MS-SOFC 具有较高的良品率[32]。大面积自密封MS-SOFC 单电池在550~700 ℃的输出性能曲线如图19c 所示。使用加湿氢气(φ(H2O) = 3%)和空气作为工作气体的情况下,电池的理论电压小于1.1 V。MS-SOFC在550,600,650,700 ℃下的OCV分别为1.028,1.026,1.025,1.019 V,比理论电压略低。此外,550,600,650,700 ℃下该电池的最大功率密度分别为196,284,438,716 mW/cm2。电池长期稳定性测试期间进行了6 次热循环,每次从550 ℃升温至700 ℃,然后又降至550 ℃,单个循环所需时间为1 h。在下一次热循环之前,电池在开路状态550 ℃进行保温处理。在每个热循环温度升高的过程中测试电池的电流-电压(I-V)曲线,电池电压和性能基本无变化。

图19 西安交通大学等离子喷涂制备的MS-SOFC(原图)[81]Fig.19 MS-SOFC prepared by plasma spraying at XJTU(original)[81]

3.1.2 低温烧结法

低温烧结法是通过加入烧结助剂,将SOFC 制备温度降至金属支撑体可承受温度的一种制备方法。低温烧结方法主要针对电解质的制备,Han等[103]在YSZ 中加入低熔点Bi2O3(摩尔分数为7%),在850 ℃下无压烧结出相对密度为96%的块材;Kleinlogel 等[104]采用20 nm 的超细GDC 粉末为Co(NO3)2烧结助剂,在900 ℃下烧结的块材相对密度达 到99%;Bu 等[79]通 过 在BZCY 中 加 入NiO,将BZCY的烧结温度降至1 300℃,且电导率达到块材。

英国Ceres Power 公司采用低温烧结法制备MS-SOFC,以Co₃O₄为烧结助剂[15],在1 000 ℃左右成功制备了致密的GDC 电解质,密度可达理论值的95%,如图20 所示。由于使用激光打孔不锈钢薄板,该烧结温度下甚至不需要使用还原性气氛。其电池在570 ℃下OCV 为1.10V,最大输出功率为140 mW/cm2[105],5 kW模块化电堆可量产。

图20 英国Ceres Power公司低温烧制的MS-SOFC微观结构(原图)[15]Fig.20 Microstructure of the MS-SOFC prepared by lowtemperature sintering at Ceres Power(original)[15]

此外,研究人员还采用了其他技术制备致密电解质。奥地利Plansee 公司和德国FZJ 采用PVD 和GFS工艺制备了MS-SOFC 致密电解质8YSZ[106]。连续沉积多层氧化膜和多层金属薄膜,打破了单层电解质的柱状晶粒结构,显著提高了电解质的气密性。这种具有2 层或8 层氧化物/金属层、总厚度约为4 mm 的电解质在室温下的泄漏率小于3×10-4hPa·dm3/(s·cm2),满足气密性要求。对于下层分级阳极上可能出现的表面缺陷和颗粒杂质,电解质层也具有很高的容忍度。采用双层和多层电解质进行金属支撑电池测试,850 ℃下功率密度超过1.4 W/cm2。

3.2 电极制备技术

3.2.1 阳极制备技术

大部分MS-SOFC 一开始使用传统阳极Ni/YSZ,但是为避免金属支撑体的氧化,在高温还原气氛下,Ni 表现出明显粗化,导致三相反应界面以及Ni 颗粒连通性下降,从而引起阳极性能严重衰减。此外,当Ni基阳极与Fe-Cr金属支撑体直接接触时,在烧结或高温运行过程中会发生Ni 和Fe/Cr 的相互扩散,可导致阳极层中Ni-Cr-Fe 合金或绝缘氧化物的形成,或导致支撑体抗氧化性能降低以及CTE 增加,所有这些都不利于电池性能和稳定性。近年来,为了在Ni基阳极和金属支撑体之间引入扩散阻挡层,从而最大限度减少相互扩散问题,研究人员探索了各种制备技术和材料[76,107]。

针对上述Ni-Fe-Cr 体系中互扩散和Ni 粗化问题,DTU 的Risφ 开发了一种非常规的半电池设计,通过使用替代阳极结构来规避这些问题。电池设计基于一层多孔和高导电层,烧结后电催化活性阳极材料(CGO和少量Ni)浸渍到该层中[108],将该新型陶瓷阳极应用于25 cm2电池上。通过长达1 000 h的恒流稳定性测试以及氧化还原、负载和热循环等动态行为测试,研究了电池的耐久性。恒流稳定性测试表明,电池衰减明显(在650 ℃和0.25 A/cm2下,电池电压每1 000 h 下降约5%)。此外,金属支撑电池在800 ℃下进行了100 次氧化还原循环的耐力测试,没有严重衰减或完全失效[109]。DTU 还报道了高性能的纳米结构Ni:CGO 电催化剂包覆了缺位镧掺杂钛酸锶(La0.4Sr0.4Fe0.03Ni0.03Ti0.94O3)基阳极[110]。将阳极加入到DTU 共烧结的MS-SOFC 设计中,制备了12 cm×12 cm 的大尺寸电池。在单电池水平(有源面积为16 cm2)进行了性能评估,在0.7 V,700 ℃下的功率密度为0.65 W/cm2,燃料利用率为31%。

美国LBNL 也报道了利用不同材料浸渍制备MS-SOFC 电极的方法[111-114]。在MS-SOFC 中,Ni 和(La,Sr)MnO3(LSM)浸渍到多孔YSZ 骨架结构中分别作为阳极和阴极。其制作了一种由多孔金属支撑体/多孔YSZ 中间层/致密YSZ 电解质膜/多孔YSZ中间层/多孔金属集流层组成的5 层结构。浸渍过程避免了LSM 的分解、Ni 的粗化以及Ni 催化剂与FeCr 在支撑体中的相互扩散。但是,镍浸渍阳极电池的输出功率在初始运行过程中迅速下降,这种衰减主要是由细小浸渍颗粒的粗化引起的[112]。

德国FZJ 和奥地利Plansee 公司研究发现,MSSOFC 中采用丝网印刷的方法制备Ni/GDC 阳极,其厚度和粗糙度对提高电池输出性能有显著促进作用[115]。经过多步优化之后,700 ℃下电流密度从1.29 A/cm2增加到1.79 A/cm2,提升了38%,OCV 为0.7 V,能量密度从0.90 W/cm2增加到1.25 W/cm2。该阳极为梯度阳极结构,如图21 所示,包括和金属支撑体直接接触的粗颗粒Ni/YSZ 层、细颗粒Ni/YSZ中间层以及由Ni/YSZ 或Ni/GDC 组成的极细阳极层。这一新型阳极表现出了优异的氧化还原稳定性,电池性能随着氧化还原次数的增加而提高[116]。Ni/GDC 阳极性能的改善主要原因是氧化还原循环导致Ni 颗粒细化和GDC 晶粒与孔隙界面面积增加。

图21 奥地利Plansee公司MS-SOFC微观结构(原图)[115]Fig.21 Microstructure of the MS-SOFC prepared by Plansee(original)[115]

Zhou 等[117]采用流延、层压、共烧的方法制备了多孔430 支撑体/致密钪稳定氧化锆(ScSZ)电解质/多孔钪稳定氧化锆(ScSZ)层电池骨架结构,然后在多孔430L 中浸渍Ni-Ce0.8Sm0.2O2-δ(SDC)作为阳极,在多孔ScSZ 层中浸渍La0.6Sr0.4Fe0.9Sc0.1O3-δ(LSFSc)作为阴极,并对浸渍电极进行了稳定性研究。研究发现,在较高的工作温度和较大的电流密度下,固定时间内电压损耗所定义的衰减速率更快。阳极的形貌变化是降解的主要原因,而金属元素在Ni催化剂和430L 基体之间的扩散很小。在650 ℃和0.9 A/cm2下进行的1 500 h 耐久性测试显示,性能衰减率为1.3%/1 000 h,电压下降主要出现在初始的500 h。

3.2.2 阴极制备技术

针对MS-SOFC在超过1 000 ℃的空气中烧结阴极引起金属支撑体氧化的问题,Baek等[118]采用了原位制备的含Ba 阴极SmBa0.5Sr0.5Co2O5-δ/Ce0.9Gd0.1O1.9(SBSC50)和Ba0.5Sr0.5Co0.8Fe0.2O3-δ(BSCF)。阻抗谱分析表明,在晶体结构的A 位上,Ba 取代可以提高阴极颗粒的烧结性和阴极与电解质之间的黏附性。使用SBSC50 和BSCF 作为原位阴极,在800 ℃的原位操作条件下,ASR 分别为0.020,0.054 Ω·cm2。在800 ℃的工作温度下,使用SBSC50 和BSCF 原位阴极的金属支撑电池的最大功率密度分别为0.50,0.65 W/cm2。Baek 等[119]还采用丝网印刷方法在大尺寸MS-SOFC 的8YSZ 电解质上制备了含Cr 阴极La-Sr-Cr-Mn 并在还原性气氛下进行烧结,该阴极表现出优异的稳定性并与电解质有较好的结合强度。

德国FZJ 采用新型烧结法在MS-SOFC 上制备了LSCF 阴极,并进行了单电池电化学测试[120]。阴极烧结在950 ℃氩气气氛下进行,以防止金属支撑体强氧化。烧结过程中LSCF 发生了相分解,但空气中加热时相分解是可逆的。与标准条件下制备的电池相比,原位烧结阴极的电池性能有所提高,表明烧结温度的提高对电池性能有利。在750 ℃和0.7 V 条件下,电流密度达0.96 A/cm2。单电池测试发现,原位烧结的阴极结合强度较高,但烧结阴极层在环境空气中储存时,其稳定性受到了挑战,为此,FZY 将烧结方法应用于LSC/GDC 双相阴极,不仅使原位烧结工艺应用于LSC 基阴极,而且使阴极烧结后具有优越的稳定性[121]。尽管部分分解的钙钛矿具有吸湿性,但LSC/GDC 双相阴极可以在环境空气中保存1 a 以上。电化学单电池测量和测试后分析证实了这种双相阴极的相变可逆性和电化学活性。电池电压为0.7 V 时,750,700,650 ℃下的电流密度分别为1.30,0.85,0.54 A/cm2。

韩国KAIST 研究了La0.8Sr0.2Co1-xMnxO3(LSCM)钙钛矿氧化物阴极材料在MS-SOFCs 中的性能,优化了其阴极反应动力学、热膨胀相容性和化学反应活性[122-123]。阴极材料采用丝网印刷制备,由于单电池内的阴极是原位烧结的,因此单电池阻抗远远大于半电池测试的预期值。通过测量I-V曲线和阻抗谱,观察了阴极烧结的影响。

西安交通大学采用液体前驱体高速氧燃料火焰喷涂(LP-HVOF)工艺制备了纳米结构的LSCF 阴极层[82]。LSCF 阴极在600 ℃时极化电阻降至0.150 Ω·cm2,750 ℃时降至0.025 Ω·cm2。MS-SOFCs 表现出优异的性能,峰值功率密度在500,600,700,750 ℃为0.23,0.65,1.1,1.5 W/cm2。

Ni 等[124]通过在Sr0.95Ti0.3Fe0.6Ni0.1O3-δ的中溶解出(Ni,Fe),原位再氧化沉淀为(Ni,Fe)O 纳米粒子,构建了低极化电阻异质结构阴极。异质结构有效促进了氧还原反应,在700 ℃下极化电阻降低约50%,最小极化电阻为0.084 Ω·cm2。在Ni-Fe 支持的固体氧化物燃料电池中成功制备了异质结构阴极。在750 ℃下,采用Ni-YSZ 阳极和YSZ 电解质,电池的最大功率密度为740 mW/cm2,在0.75 V以上的工作电位下,电效率超过90%。

4 电堆封接及集成技术

4.1 电堆封接技术

由于MS-SOFC使用金属支撑体与连接体,因此可以使用传统的焊接技术实现支撑体与连接体的有效连接,一方面可实现燃料极侧的燃料气体有效可靠密封,另外一方面可通过低成本、高可靠性的焊接工艺提高SOFC 燃料侧的密封效果和密封质量。SOFC 焊接密封技术中常用的焊接方法主要有钎焊、激光焊与粉末冶金焊接。

传统的SOFC 金属连接体-支撑体焊接工艺中,钎焊与激光焊具有焊接速度快、焊接成本低的特点,因此曾被广泛使用。针对MS-SOFC的钎焊封接方式主要有活性金属钎焊(AMB)、空气反应钎焊(RAB)。一般采用耐高温、抗氧化的Pd,Au,Ag 等贵金属用于平板SOFC 封接的钎焊金属,但其成本较高且需对电池组件做绝缘处理,从而限制了金属钎焊密封的商业化应用。另外,金属焊接过程中,多孔金属支撑体与金属连接体之间的焊接应力分布不均等也制约了焊接密封在MS-SOFC中的应用。

韩国KAIST设计并测试了一种用于运输的MSSOFC 堆栈的可靠密封方法[125],如图22 所示。针对车辆,采用螺栓-弹簧压缩法,研究了压应力分布不均匀及隔热的工程问题。为了得到密封垫表面的均匀压应力分布,对密封垫进行了有限元分析,确定叠层构件的弯曲变形是非均匀压应力分布的来源。为解决弯曲变形问题,增加端板的厚度以获得均匀而充分的压缩分布;在隔热方面采用陶瓷纤维板,机械强度较低,但这限制了密封垫圈的类型。由于有机黏结剂的分解导致密封所需的云母压应力高,因此云母的性能不适合电堆。相比之下,热石866LS 由无机黏结剂组成,对密封性要求相对较低,可以避免绝缘陶瓷板的老化。根据仿真和试验结果确定的设计方案组装了一个单电池组成的电堆并进行了测试,用于实际的电堆开发。在加热过程中,通过融化热石866LS表面涂覆的玻璃密封剂,在800 ℃工作温度下,堆叠的密封率达到近100%。基于该研究获得的密封设计,该团队开发的具有新型单电池的MS-SOFC 电堆将被制造并与韩国KAIST开发的APU系统集成。

图22 KAIST电堆压缩方法示意[125]Fig.22 Compression methods for KAIST's stacks(original)[125]

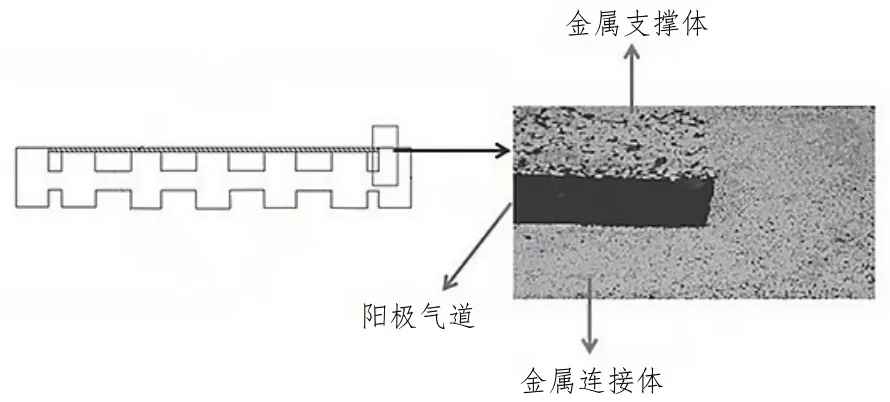

西安交通大学在金属支撑连接体与多孔金属支撑体焊接方面的研究颇有成效。区别于传统的焊接密封方式,西安交通大学采用粉末压制-烧结一体化方式制备了金属支撑体-连接体一体化结构,如图23所示[126]。

图23 西安交通大学一体化结构密封方式(原图)[126]Fig.23 XJTU's sealing method with an integrated structure(original)[126]

该种粉末压制-烧结一体化多孔金属支撑体-连接体结构可以有效实现燃料侧燃料气体的密封;依托粉末冶金的方式,该种密封结构具备成本低、易于工业化的特点。传统的焊接密封中,由于钎料材料和金属连接体/多孔支撑体属于不同的材料体系,材料CTE 的匹配性以及氧化特性存在差异,常在之后的电池工作过程中产生相容性问题与热应力集中问题。而粉末冶金多孔金属连接体与支撑体中,连接体与支撑体材料不存在匹配性差异,并且可有效实现支撑体与连接体之间的良好结合,在MS-SOFC后续的工作中可有效提高其稳定性。

4.2 金属支撑电堆集成进展

MS-SOFC 具备导热性能好、导电性能好、抗热震性能好的特点,比陶瓷支撑的SOFC 具备更低的电池内阻、更简便的热管理策略以及更快速的电堆启动速度;此外,金属支撑材料还具备易机械加工、易塑性成形的特点,非常容易加工成需要的形状,为降低SOFC 的成本有着巨大的作用;再者,MSSOFC 的工作温度属于中低温,通常的工作温度为550~750 ℃,使得MS-SOFC 电池堆的电极材料寿命更长,可选择性的材料种类增多,电池堆的密封更加容易,密封效果更好。这些优良的特点使得MSSOFC电池堆较容易实现商业化应用。

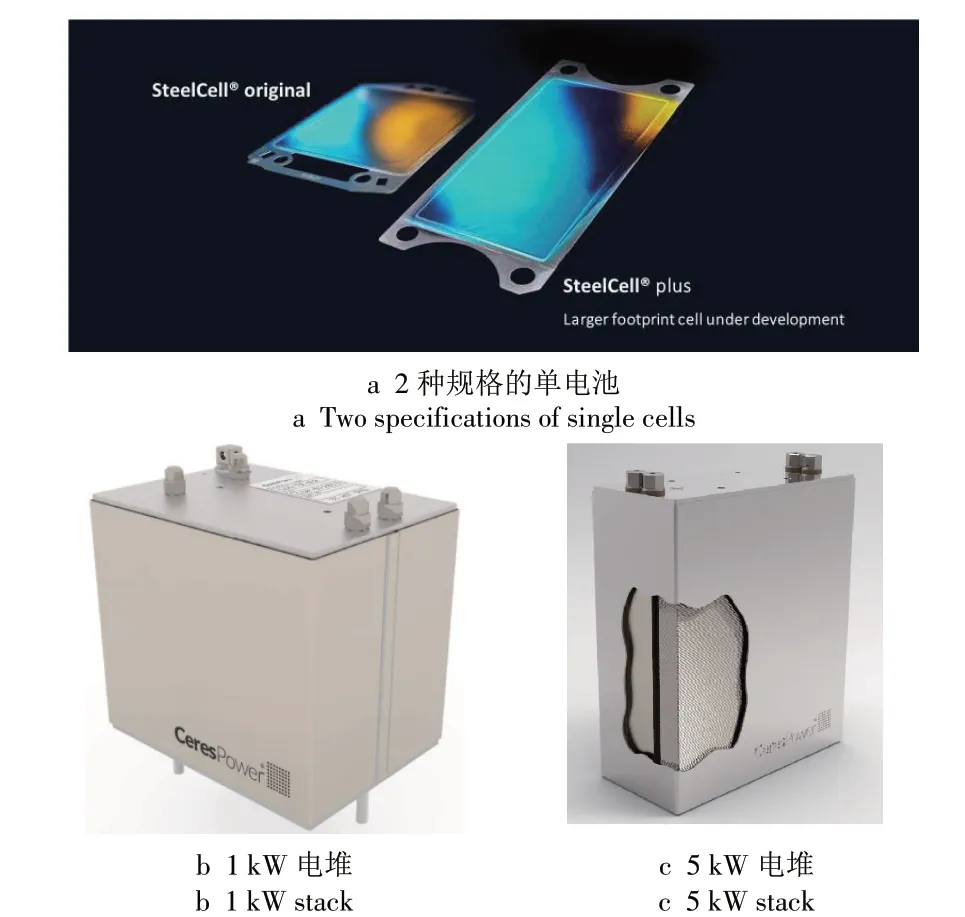

4.2.1 英国Ceres Power公司金属支撑电堆

英国Ceres Power 公司开发了2 种规格的单电池,SteelCell®original(小面积),SteelCell®plus(大面积),并分别采用2 种电池制成了1 kW 和5 kW 电堆[5],如图24所示。Ceres Power的5 kW 电堆电流从顶部引出,气体连接口位于底部,电堆放置于一个方形盒内,歧管的密封以及电池间绝缘通过压缩垫圈实现,电池和连接体之间采用焊接方式连接,以实现更好的热循环及鲁棒性。

图24 英国Ceres Power公司MS-SOFC与电堆(原图)[5]Fig.24 Ceres Power's MS-SOFCs and stacks(original)[5]

4.2.2 美国GE公司金属支撑电堆

美国GE 公司设计了3 种规格的MS-SOFC 单电池并组成电堆[89],如图25 所示。其中1 kW 的电堆由50 片4 英寸(10.16 cm)单电池组成;14 kW 电堆由170 片8 英寸(20.32 cm)单电池组成,单个电堆高约2 英尺(60.96 cm),底部端板直径约为16 英尺(487.68 cm);28 kW 电 堆 由250 片9.25 英 寸(23.50 cm)单电池组成。GE 采用4 个14 kW 电堆构成50 kW 的发电模组,即每个电堆的输出功率为12.5 kW。

图25 美国GE公司金属支撑电堆(原图)[89]Fig.25 GE's metal-supported stacks(original)[89]

1 kW 电堆在H2/N2作为进料、燃料利用率为50%、空气利用率为20%、电流密度为0.24 A/cm2的条件下进行测试,电堆输出功率达到1.019 W,单电池评价功率为20.4 W,功率密度为0.2 W/cm2。

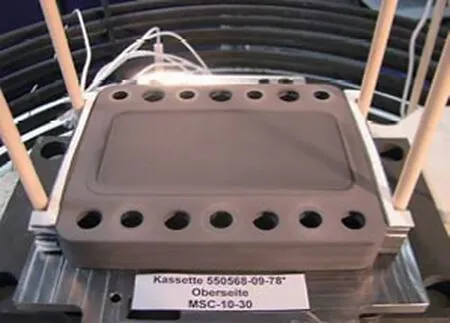

4.2.3 德国DLR金属支撑电堆进展

德国DLR 采用等离子喷涂方式制备了面积为100 cm2的MS-SOFC 单电池,并对10 个单电池组堆进行测试,如图26 所示。800 ℃条件下,在10 L/min(H2)+10 L/min(N2)/20 L/min(空气)中进行测试,电堆OCV 达到10.11 V,7 V 恒电压条件下输出功率为250 W,功率密度为307 mW/cm2,燃料利用率为24.8%[127]。

图26 德国DLR短堆MSC-10-30(原图)[127]Fig.26 DLR's short stacks MSC-10-30(original)[127]

4.2.4 奥地利Plansee公司金属支撑电堆

奥地利Plansee 公司基于德国DLR 的MS-SOFC结构,采用烧结法制备SOFC,但相比DLR 电池的整体厚度120~140 μm,Plansee 电池整体厚度为80~90 μm[24]。在“NextGen MSC”项目支持下,Plansee 在5 cm×5 cm 单电池基础上制备了7 cm×14 cm 单电池,并支撑由2 个电池组成的短堆,如图27 所示,短堆性能测试在德国FZJ 完成。阳极侧2 L/min(H2)-2 L/min(空气)-10%(H2O),阴极侧10 L/min(空气),电堆的OCV 达1 V,800 ℃时单电池在0.7 V 恒电压条件下功率密度达到430 mW/cm2。

图27 奥地利Plansee公司采用2片电池组成的金属支撑短堆(原图)[24]Fig.27 Plansee's two-level MS-SOFC stack(original)[24]

4.2.5 韩国KAIST金属支撑电堆

韩国KAIST 采用5 片5 cm×5 cm(活性面积为4 cm×4 cm)单电池的短堆,如图28所示。电堆的阳极侧采用将金属支撑体和极板焊接的方式进行密封,阴极侧采用云母作为密封材料[19,128-129]。短堆的OCV 为3.0 V,最大功率为23.1 W。短堆在恒流模式下工作120 h,放电电流为2.16 A,初始电压为2.0 V。120 h 后,短堆电压为1.81 V,每120 h 降解率为9.5%。

图28 韩国KAIST制备的5片电池组成的短堆(原图)[19]Fig.28 Five-layer stack prepared by KAIST(original)[19]

4.2.6 丹麦Topsoe公司金属支撑电堆

基于已有的阳极支撑/陶瓷支撑SOFC,Topsoe与Risφ 共同开发下一代MS-SOFC 并组堆进行测试。Topsoe 采用25 片12 cm×12 cm 电池堆叠成18 cm×18 cm 电堆[130],如图29 所示。电堆输出功率约为3.2 kW,以天然气为燃料进行3 000 h 的长周期测试,电流密度为0.2 A/cm2的条件下燃料利用率为65%,并进行4~8 A/min 拉载降载测试,2.5 min 至5.0 min 时段,电堆负荷率从20%(5A)到100%(25A)循环,350次循环后未见明显衰减。在18 cm×18 cm 电 堆 基 础 上,Topsoe 设 计 了18 cm×30 cm电堆。

图29 丹麦Topsoe公司18 cm×30 cm电堆(原图)[130]Fig.29 Topsoe's stack with 18 cm×30 cm foot print(original)[130]

5 MS-SOFC失效机制

MS-SOFC 长期运行过程中性能发生衰减,影响因素较多。采用金属合金作为连接体材料,MSSOFC 电堆在长期运行过程中会出现2个问题:一是金属材料在高温下的氧化及高温蠕变:二是金属材料中Cr挥发导致电池功能层中毒。

在阴极气氛(H2O+O2)下,金属连接体中的Cr离子向外扩散并在其表面形成电导率较低的Cr2O3及Mn-Cr 尖晶石氧化层,从而使得界面电阻大幅增加[131];同时,富Cr 氧化层厚度随氧化时长的二次根呈线性增长[132],在热应力及生长应力的作用下,与基体热匹配性较差的氧化层会产生破裂剥落,从而导致连接体自身被损耗而失效。Reisert 等[133]研究了MS-SOFC 用多孔P434L 铁素体不锈钢在阳极和阴极气氛下的氧化行为,揭示了涂层、预氧化和气氛对其氧化行为的影响规律。

金属合金连接体的第2个问题即Cr挥发导致的阴极毒化,这是由于Cr 在荷电状态(SOC)高温运行,连接体表面的Cr2O3会进一步与H2O,O2反应生成CrO3,CrO2(OH)2[134]。这些具有高挥发性的化合物极易在阴极表面及阴极侧的三相界面(TPB)处被重新还原为Cr2O3而沉积,从而阻塞氧化气体扩散路径,减小有效TPB 面积及活性位,使得阴极催化活性降低并最终导致电池性能衰减[135-137]。

德国FZJ 研究了等离子喷涂制备的MS-SOFC的衰减机制[138]。采用大气等离子喷涂技术在多孔金属支撑体上制备了NiO/YSZ 阳极和YSZ 电解质,丝网印刷制备了LSCF 阴极,2 种金属支撑体为Crofer22 APU(ThyssenKrupp)和 ITM-14 合 金(Plansee),在800 ℃下恒流测试了200 h。研究表明,Cr 元素从金属支撑体向阳极扩散是导致高衰减率的主要因素,其他因素如金属支撑体的氧化以及电解质/阴极界面La2Zr2O7或SrZrO3的生成在前200 h对总衰减率影响较小。

Tsai 等[139]研究了大面积10 cm×10 cm 金属支撑电池的长期耐久性和失效机制。在750,700,650 ℃下最大输出功率分别为40.4,31.2,22.7 W。在长期耐久性测试中,在700 ℃恒流模式(电流密度为400 mA/cm2)下电池电压为3 000 h。结果表明,活化极化和欧姆电阻的增加是引起电池衰减的主要因素。对电池进行了500 h 耐久试验后,820 ℃保温4 h 热处理,测得的I-V曲线和电池电压表明,电池恢复正常,表明820 ℃保温4 h热处理能有效恢复电池的性能。测试电池衰减主要是由于阳极的微观结构变化和层界面形成的微裂纹具有明显的热膨胀不匹配,导致活化极化和欧姆电阻增加。恢复后,发现欧姆电阻下降。

此外,金属连接体和支撑体材料高温长时间运行后会发生蠕变。DTU 研究了MS-SOFC 多孔Fe-Cr支撑体的蠕变行为[140],通过对比支撑体材料在还原气氛和氧化气氛下的蠕变行为,研究了预氧化对蠕变性能的影响,蠕变试验中原位氧化提高了应变速率,而预氧化降低了应变速率。Esposito 等[141]采用连续损伤力学(CDM)方法,研究了浸渍和非浸渍多孔金属支撑体的二次蠕变过程并对其进行了理论建模;同时,通过比较预氧化样品在还原气氛下的蠕变数据,评估了氧化产物的形成对多孔金属支撑体蠕变行为的影响。

DTU 还研究了MS-SOFC 的加速衰减机制[142],采用脉冲激光沉积方法在镍基多孔金属载体上沉积了一种多尺度梯度微结构的薄膜型固体氧化物燃料电池。该燃料电池由稳定ZrO2/掺杂CeO2双层致密电解质和纳米结构稳定ZrO2和La0.6Sr0.4CoO3分别作为阳极和阴极组成,厚度约为1 mm。电池在600~650 ℃温度下进行测试,以研究电池在加速条件下发生的衰减机制。在开路条件下,电化学性能稳定,表明电池的稳定性;在电负荷下,衰减逐步产生。测试后的分析揭示了电池的机械和化学性能衰减。薄膜中的裂纹和分层促进了镍的扩散和新相的形成。低温下在整个电池中检测到元素分布,表明低能量表面元素互扩散和电迁移效应的协同作用。

美国LBNL 研究了对称结构MS-SOFC 的加速热循环和氧化还原循环下、长期运行下的耐久性和失效机制[143-144]。该电池为对称结构,以YSZ 为电解质,采用多孔YSZ 骨架电极、不锈钢支撑体、阳极和阴极两侧浸润催化剂,采用商业密封玻璃GM31107作为密封材料。对LSM/SDCN 电池进行200 次非常快速的热循环和20次完整的氧化还原循环,该电池在700 ℃下工作1 200 h 以上。电池密封性保持,欧姆阻抗在运行期间没有明显变化,电极极化增加,导致电池性能显著下降。电化学分析和扫描电子显微镜/X 射线能谱仪(SEM/EDS)分析表明,催化剂粗化和阴极Cr沉积是主要的衰减影响因素。

6 结束语

可快速启动的MS-SOFC 是助力实现“双碳”目标的变革性技术。MS-SOFC 采用与陶瓷功能层(YSZ,GDC 电解质或阳极)CTE 相近(10×10-6~12×10-6K-1)且成本低廉的铁素体钢作为支撑,有望大幅降低SOFC 成本;同时MS-SOFC 具有机械性能好、易于密封等优点。

金属支撑体和连接体常用材料有铁素体不锈钢、Cr基合金以及Ni基合金,SOFC 连接体目前主要以铁素体不锈钢为主,其涂层防护技术也取得了一定的进展。当SOFC 支撑体由陶瓷转化为金属时,虽然带来热启动速度的优势,但对其制备技术带了新的挑战。为解决高温烧结制备MS-SOFC 所产生的问题,等离子喷涂方法与低温烧结是2 种主要解决方法。MS-SOFC 由于使用金属支撑体与连接体,因此可以使用传统的焊接技术实现支撑体与连接体的有效连接,或通过粉末压制-烧结一体化多孔金属支撑体-连接体结构可以有效实现燃料侧燃料气体的密封。这些优良特点使得MS-SOFC 电池堆已经实现了一定程度的商业化应用,英国Ceres Power 公司、美国GE 公司、德国DLR、德国FZJ、奥地利Plansee 公司均取得了一定的成就。MS-SOFC 长期运行性能衰减机理有金属材料的氧化、Cr 挥发引起的阴极毒化以及催化剂颗粒的粗化等。