正负压式精量排种器设计与仿真优化

2022-09-14柏文杰于华丽赵达卫李新领赵晓顺

柏文杰,李 颖,于华丽,赵达卫,李新领,赵晓顺

(1.河北农业大学 机电工程学院,河北 保定 071001;2.张家口市农机技术推广站,河北 张家口 075000)

近年来,随着绿色发展理念和消费观念的转变,藜麦和亚麻等高营养作物市场逐渐被打开,由于它们的高经济价值,它们逐渐成为干旱和半干旱地区发展可持续农业的支柱作物,但是我国目前对于玉米和大豆等种子的精量排种器研究较多,针对藜麦以及亚麻这一类较小种子排种器的研究较少。

精量排种器根据原理可分为机械式和气吸式,机械式播种机大多数采用的是槽轮式,存在伤种率高、种子分布不均匀以及高速作业充种性能差等问题[1-2]。刘晓东等[3]设计了1 种沉孔轮式排种器。戴立勋等[4]设计了1 种渐变螺旋槽排种器,来完成牧草排种。翟萌萌等[5]采用斜槽轮、导种槽和导种管相配合设计了1 种小麦宽幅精量排种器。刘彩铃等[6]设计了1 种利用刚性卡片强制投种的勾型窝眼轮式小麦精量排种器。以上研究均为机械式排种器,且大都采用槽轮式排种器,存在伤种率高,高速作业充种性能差以及对不同尺寸的种子适应性差等问题。

随着精量播种技术的发展,气吸式排种器逐渐代替机械式排种器,成为未来发展的主流[7-11]。目前,国外以机械式排种器为主,以气送式排种器为辅[12-15]。国内近几年围绕单粒精播气力式排种器的研究较多,但仍处于实验室阶段。刘俊孝等[16]利用Fluent 对针管式小麦排种器进行了性能优化。廖庆喜等[17-19]针对排种器堵塞漏播的问题,设计了1种油菜气力式精量排种器。程修沛等[20]通过仿真与台架试验对气吸型组合式小麦精量排种器进行了参数优化设计。基于上述研究,相较于机械式排种器,气吸式排种器对于不同尺寸的种子适应性较强,且不易伤种;但是由于藜麦与亚麻等种子质量较轻,尺寸较小,气吸式排种器容易堵塞。

针对上述问题,选用与藜麦和亚麻等种子外形相近的小麦为对象,设计了1 种滚筒正负压式排种器,并利用Fluent 仿真软件与EDEM-Fluent 耦合方法分析了排种器转速、排种孔直径以及吸种负压等因素对排种器性能的影响。

1 排种器总体结构与工作原理

1.1 排种器结构

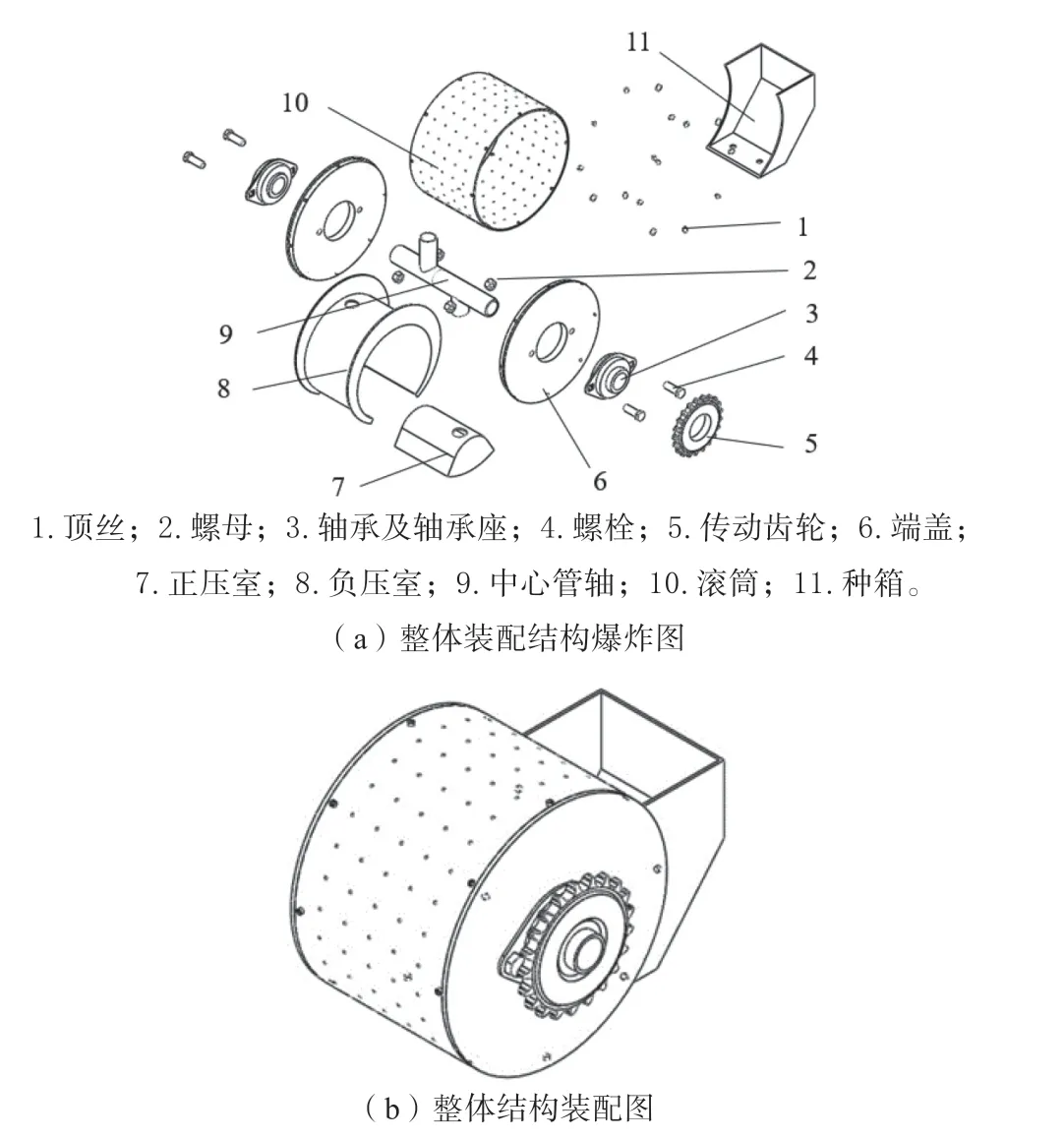

滚筒正负压式排种器结构如图1 与图2 所示。排种器中心管与风机通过软管连接,提供正负气压。为了保证排种器同弧度,正负压中心管轴采用单轴形式。正压室占内圆弧300°,位于滚筒内部的正上方,中心为中间宽且向两边收窄的圆形。负压室两边气压较高、中心气压稍低,保证了麦种的可靠吸附力。正压室在滚筒内部正下方,占滚筒内圆弧60°,用于辅助排种和清杂。根据文献资料[21-24]及实践经验确定排种器模型的基本结构参数:滚筒外径180 mm,中心管轴外径25 mm;依据小麦种植农艺要求确定滚筒上分布5 排种孔,相邻孔排间距为20 mm。

图1 排种器结构图Fig.1 Structure diagram of seed-metering device

图2 排种器剖视图Fig.2 Sectional view of seed-metering device

1.2 排种器原理

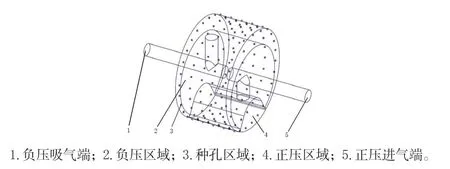

如图3 所示,根据小麦的分布状态,排种器可以分为稳定区、非稳定区以及投种区。在非稳定区,位于滚筒边缘的种子在负压吸力、种子重力、滚筒摩擦力以及小麦与小麦之间的摩擦力等因素的影响下,运动状态不断发生变化。被吸附的种子随滚筒沿顺时针方向运动,种子脱离种群之后,经过稳定区,进入投种区。在稳定区,种子在重力以及负压吸力作用下,处于稳定状态。在投种区,麦种在自身重力和正压吹力的作用下脱离种孔,落入种沟,完成排种。正压吹力还可实时清除种孔内杂质,防止种孔堵塞。在整个排种过程中麦种均在气流作用下运动,伤种率大幅度降低。

图3 排种器区域划分图Fig.3 Regional division diagram of seed metering device

2 基于Fluent 的流场仿真分析

2.1 网格划分

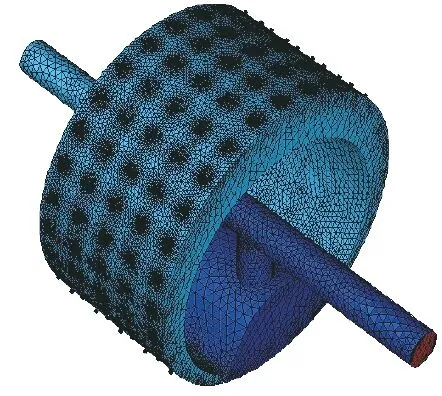

利用SolidWorks 2017 对不同结构参数的排种器进行三维建模(图4)。

图4 排种器内部流场模型Fig.4 Internal flow field model of the seed-metering device

如图4 所示,将简化后的模型导入到SpaceClaim 2019 R3 中,进行体积抽取、建立流场模型。根据流场分布特点,将仿真模型分为负压区域、正压区域和种孔区域。如图5 和图6 所示,运用Fluent2019 R3 软件对模型进行四面体网格划分,在种孔的近壁面生成5 层膨胀网格,随后检查网格质量,整体最大偏斜度<0.9。

图5 排种器划分后的网格Fig.5 Grid of the seed-metering device

图6 流场网格剖面Fig.6 Flow field grid profile

2.2 边界条件的设置

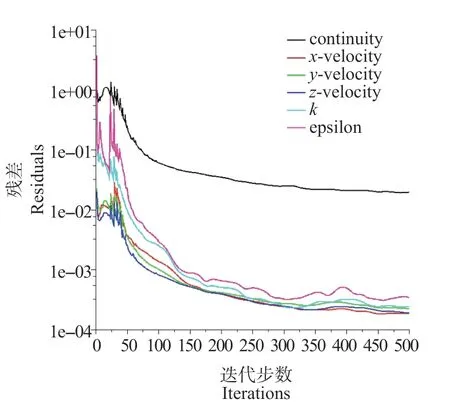

运用控制体积法建立离散方程,选择压力基求解器,进行稳态求解。选择雷诺应力模型和标准k−ε湍流模型,将标准壁面设置为近壁面。以空气为材料,在温度293 K,密度1.21 kg/m3、空气黏度1.79×10−5Pa·s 以及大气压恒为101 325 Pa 且其他项默认的条件下进行求解计算。

将Pressure outlet 定义在与大气相通的端面,压强为0 kPa,Pressure inlet 定义为中心管轴的2 个端口,正压端口为0.3 kPa,根据JPS-12 排种器试验台的性能参数,负压端口分别设置为−2.0、−2.5、−3.0、−3.5、−4.0 kPa。模型中共有2 对交界面(Interface),其他项保持默认。

如图7 所示,经过多次迭代计算,迭代500 步时,3 个方向上的动量、k湍动能和ε湍动能耗散率都小于1×10−3,连续性小于3×10−2,由入口和出口的流体质量差小于0.5%,可判断收敛。

2.3 转染pSIREN-hTERT对A2780细胞增殖的影响 MTT比色法描绘细胞生长曲线提示,空白对照及转染pSIREN-Con对照质粒的A2780细胞生长速率相近,而pSIREN-hTERT转染的A2780细胞生长速率明显降低,后者分别与前两对照组比较差异有统计学意义(均P<0.05),表明靶向hTERT的shRNA导入抑制了A2780细胞的增殖能力。见表1。

图7 迭代500 步时残差图Fig.7 Residual plot at 500 iterations

2.3 仿真结果分析

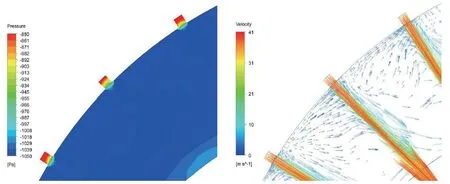

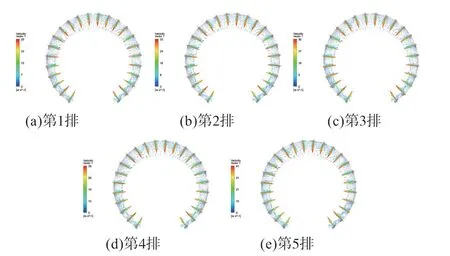

种孔内部流场的压力与速度分布,如图8、图9所示。在吸种负压为−2 kPa 的条件下,由各排截面的压力云图和速度矢量图表示。负压区及其接触的种孔内流场的压力云图如图10 所示。

图8 各排截面压力云图Fig.8 Pressure nephogram of each section

图9 各排截面速度矢量图Fig.9 Speed vectogram of each section

图10 负压区压力云图Fig.10 Pressure nephogram of negative pressure area

分析图8、图9 及图10,由于第1 排和第2 排种孔与负压吸气口连接,在截面处的负压区域有差异,后3 排由于没有负压吸气口的影响,压力分布较均匀,各排种孔内流场状况基本相同;单个截面中,与负压区接触的种孔内流场状态没有明显的区别。

由图11 可以看出,当吸种负压、种孔直径和种孔数目改变时,应重点分析与负压区接触的种孔内流场情况,从而判断种孔吸附能力。因此下文对排种器流场分析时,只观察分析滚筒中间1 排种孔径向截面的流场变化情况[25]。以吸种负压、种孔直径和每排种孔数目为变量进行单因素试验,分析流场速度和压力的变化情况,研究排种器种孔的吸种性能。

图11 流场模型局部截面图Fig.11 Partial cross section of fluid model

2.3.1 种孔直径的影响 通过试验发现小麦种子被滚筒吸附时,麦种的厚面和宽面都有被吸附在种孔处的概率,因此选取小麦种子的平均厚度和宽度的平均值,即3.25 mm,代入经验公式中(1)[26]中计算得到吸种孔径在2.0 mm 至2.1 mm 之间,考虑到小麦种子的三维尺寸差异较大,将种孔直径分别设置为1.6、1.8、2.0、2.2、2.4 mm,以种孔直径为变量,对排种器内部的流场进行仿真分析,在种孔数目28 个,负压值−3.0 kPa 的条件下模拟5 个不同孔径,得到如图12、图13 的速度矢量图以及径向截面压力云图。

图12 不同种孔直径下的压力云图Fig.12 Pressure nephogram under different seed-suction hole diameters

图13 不同种孔直径下的速度矢量图Fig.13 Velocity vectogram under different seed-suction holes diameter

式中:d为吸种缝隙宽度,mm;

b为种子的平均宽度,mm。

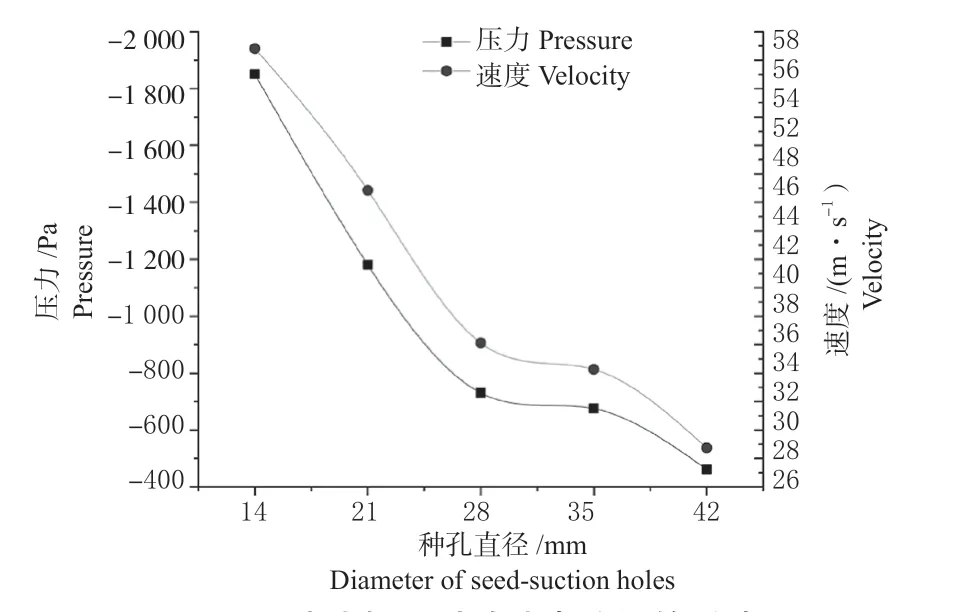

根据种孔内流场参数值绘制点线图,如图14 所示。种孔内流场的速度以及压力绝对值随着种孔增加先增大后减小,且变化幅度较大;种孔为1.6 mm时,吸附能力弱,流场速度低,漏播率增加;种孔为1.8 mm 时,吸附能力强,流场速度高,重播率增加;种孔为2.0 mm 时速度与压力不会出现过大或者过小的问题,此时的合格率相较于其他尺寸种孔条件下较高;当种孔为2.2 mm 以及2.4 mm 时,吸附能力较弱,流场速度低,漏播率增加。根据以上分析,在吸附压力、流场速度满足要求的条件下,为了提高种孔与种子的接触面积及吸附稳定性,确定较优的种孔直径为2.0 mm。

图14 种孔直径对种孔内流场的影响Fig.14 Effect of seed-suction hole diameter on the flow field in seed-suction holes

图15 不同种孔数目下的压力云图Fig.15 Pressure nephogram under different number of holes

图16 不同种孔数目下的速度矢量图Fig.16 Velocity vectogram under different number of holes

依据种孔内流场参数值绘制点线图(如图17),由图可知,随着种孔数目的增加,种孔内流场的压力绝对值和速度变化明显且迅速降低。在吸种负压恒定时,种孔内的流场速度以及吸附能力随着种孔数目的增加逐渐减小,漏播率逐渐增加。最终确定较优的种孔数目为28 个。

图17 种孔数目对种孔内流场的影响Fig.17 Effect of the number of seed-suction holes on the flow field in the seed-suction holes

2.3.3 吸种负压值的影响 以吸种负压值为变量进行仿真分析,吸种负压值根据上文所述分别为−2.0、−2.5、−3.0、−3.5、−4.0 kPa。选取种孔直径为2.0 mm,种孔数目为28 个,不同压力下的流场状态如图18、图19 所示。

图18 不同吸种负压下的压力云图Fig.18 Pressure nephogram under different negative pressure

图19 不同吸种负压下的速度矢量图Fig.19 Velocity vectogram under different negative pressure

根据种孔内流场的参数值绘制如图20 的点线图,随着吸种负压绝对值的增大,种孔内流场的速度与压力逐渐增大,且变化明显;当负压绝对值过大时,流场速度越高,吸附力越强,重播率增加;反之则速度越低,吸附力越弱,漏播率增加,且同一水平负压下各个种孔内的速度以及压力相对稳定,保证了种子随滚筒转动的稳定性,提高了排种合格率。最终得到的吸种负压在−4.0~ −2.5 kPa 范围内。

图20 吸种负压对种孔内流场的影响Fig.20 Effect of negative pressure on the flow field in the seed-suction holes

3 基于EDEM-Fluent 耦合的仿真分析

3.1 仿真参数及条件设定

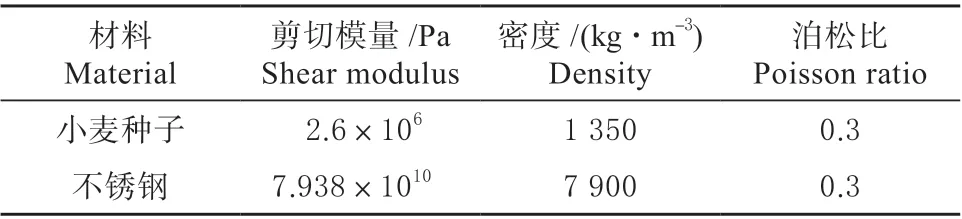

EDEM 仿真模型如图21 所示,材料设置为不锈钢304,图22 为简化后的小麦颗粒模型,颗粒数量设置为4 000 粒,且尺寸大小为正态分布。材料参数接触参数以及种子尺寸大小如表1、表2 以及表3所示,接触模型采用Hertz-Mindlin (No slip)模型,颗粒的下落初始速度为2 m/s,仿真时间步长设置为5×10−5s。EDEM 的仿真分为2 次,仿真总时长为10 s,第1 次仿真时长为5 s,小麦先落至种箱内,在种箱中保持相对稳定。第2 次仿真时长为5 s,分别以15、19、23、27、31 r/min 5 种不同的滚筒转速进行仿真。同时开始进行耦合设置,Fluent 设置为瞬态求解,进气口压力为0.3 kPa,时间步长设置为EDEM 的整数倍[27],即1×10−3s,步数为5 000 步,其他设置保持默认。

图21 EDEM 分析模型Fig.21 Picture of the seed-metering device

图22 小麦种子模型Fig.22 Test device of the seed-metering device

表1 材料力学特性Table 1 Characteristics of material mechanics

表2 材料相互作用参数Table 2 Material interaction parameters

表3 尺寸分析表Table 3 Size analysis table

3.2 结果分析

EDEM 中第一次仿真的落种阶段,如图23 所示。

图23 落种阶段Fig.23 Seed fall stage

种子受到负压作用,逐渐被吸附在种孔上随着滚筒转动。当种子随滚筒转到最高处时对种子状态进行统计,将吸附2 粒及以上和未吸附状态定义为重播和漏播。改变仿真参数后,统计100 个种孔的种子吸附状况。在转速为15 r/min 时,种子的速度和角速度变化以及运动轨迹如图24 所示。与实际趋势的一致性表明了仿真的可靠性。

图24 小麦种子的运动轨迹、速度变化情况Fig.24 Trajectory and speed changes of wheat seeds

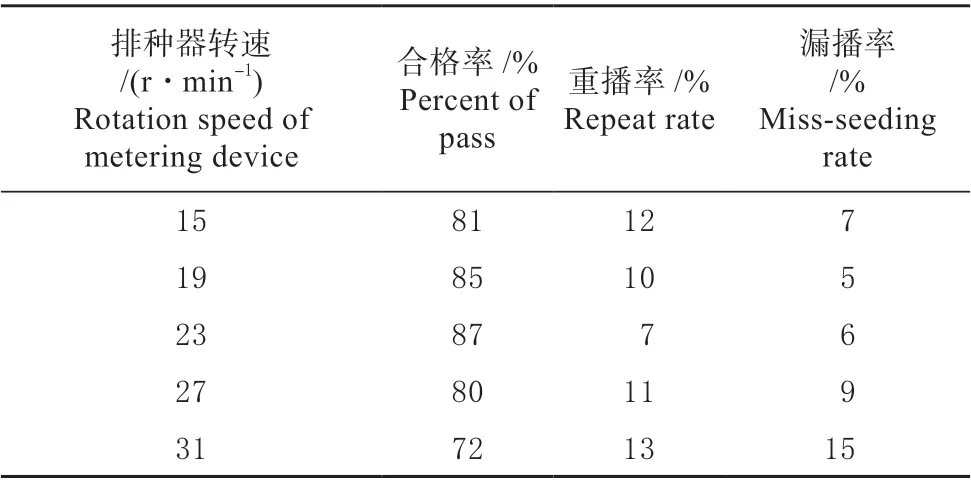

排种器转速受种孔与种子接触时间长短的影响,速度过大时,种箱内的种子与滚筒接触概率降低;种子受到的离心力增加,种子下落的轨迹更接近滚筒的切线方向,会影响排种均匀性;同时还会增大伤种率。根据JPS-12 排种器试验台的初步试验,统计15、19、23、27、31 r/min 等5 个转速水平下的合格率、重播率和漏播率,统计结果如表4 所示,并将结果绘制成散点图,如图25 所示。根据散点图,合格率随着转速的增加先增大后减小,而重播率以及漏播率则相反。5 次实验中,15~27 r/min 时的合格率较稳定,均大于80%,而23~31 r/min 的漏播率变化较为明显,且整体比重播率低。最终确定排种器较优的转速在19 r/min 到27 r/min 之间。

表4 不同排种器转速下的仿真结果Table 4 Simulation results of different speeds of the seedmetering device

图25 不同排种器转速下的仿真结果Fig.25 Simulation results of different speeds of the seedmetering device

4 结论

(1)针对机械式排种器易伤种,排种不均匀以及滚筒正负压式排种器由于种子较小而容易受到排种器转速、排种孔直径以及吸种负压等影响的问题,设计了1 种滚筒正负压式排种器,并对其进行了仿真分析。

(2)以种孔直径、每排种孔数目和吸种负压为变量,以种孔内流场的速度与压力为指标,应用Fluent软件对排种器内部流场进行单因素仿真分析,确定了种孔直径为2.0 mm,每排种孔数目为28 个以及吸种负压的范围为−4.0~−2.5 kPa。

(3)应用EDEM-Fluent 耦合分析了排种器转速对吸种性能的影响,得到了单粒种子的运动轨迹图、速度折线图以及角速度折线图,进而分析了排种器转速对种孔吸附效果的影响,最终确定排种器较优的转速在19 r/min 到27 r/min 之间。