一种受拉环梁模块设计及拼装工艺优化

2022-09-14胡晓波闫安岗朱帅伦未晓朋

胡晓波,闫安岗,,朱帅伦,陈 勇,未晓朋,孙 鹏

(1.中国核工业二三建设有限公司,北京 顺义 101300;2.山东理工大学,山东 淄博 255049)

0 引言

核能作为一种清洁、高效、优质的能源,备受世界各国瞩目。模块化技术是核电站工程缩短建造周期、降低造价的重要手段,已成为第三代核电的发展主流。目前,我国已建或在建核电站中仅有从美国引进的浙江三门1 号、2号,山东海阳1 号、2 号AP1000 核电站,及该核电站大规模应用了模块化设计与施工。模块化技术的优势是可在预制厂内安全可控的环境里最大化制造模块,保证建造质量;同时,模块制造能够与土建施工同时进行,缩短建造工期。

核电站是集屏蔽厂房、安全壳、燃料厂房、辅助厂房、汽轮机厂房、控制厂房、柴油发电机厂房、废料厂房等为一体的系统工程,如图1 所示。

图1 该核电站厂房位置图示

该核电站采用双层安全壳结构,内层为承压钢制安全壳,外层为屋顶锥形壳体圆柱状钢筋混凝土屏蔽厂房构筑物结构。屏蔽厂房为核岛的最外层结构,用于保护内部的钢制安全壳。作为核岛的最外层结构,其主要功能是防飞行物、海啸、爆炸、抵御恶劣天气和地震等外部冲击,且有非能动冷却和阻止核泄漏事故时放射性物质外漏和保护公共安全的作用。

1 受拉环梁模块

我国在AP1000 核电技术的基础上进行再创新,将某核电站屏蔽厂房包围钢制安全壳的屏蔽墙设计为钢板混凝土结构,钢制安全壳与屏蔽墙两者间距为1385mm。屏蔽厂房SC 结构分为连接区域(1 层),非闭合区(2~7 层),闭合区(8~17 层)和进气孔及受拉环梁区(18~19 层)四大组成部分。屏蔽厂房SC-19层标高为受拉环梁模块区域,标高位于54.255m~57.246m,外墙板外径为23.985m,内墙板内径为22.485m,内外墙板间距为1.500m,整体高度2.991m,单个子模块约重31t。如图2 所示,屏蔽厂房SC-19 层材料为38mm 厚Q420C 钢板,方形箱梁钢板内侧均匀布置有栓钉,钢板之间由钢筋连接,方形箱梁上部的四边形内部由加强板连接,以保证整体受拉强度。整体拼装完成后在钢板内部充填混凝土。

图2 受拉环梁模型图示

屏蔽厂房SC-19 层受拉环梁由16 个子模块组成。各子模块依顺序在预制厂内将钢板切割成模块所需形状后,将钢筋及剪力钉等拼装焊接成单个子模块。预制完成后将子模块及相应盖板运输至拼装现场进行整圈拼装焊接工作。其中15 个标准段均为22.5°,1 个调整段比标准段长约100mm。现场拼装时优先将15 个标准段拼装焊接后,依据理论周长及半径对调整段进行划线切割,切割完成后进行调整段拼装焊接工作,焊接完成后进行L 型加强板拼装焊接工作,随后进行盖板的拼装焊接工作,最后进行盖板相关开孔工作。

2 设计优化

2.1 L 型加强板优化

为便于1#SC19 层每段子模块上部横隔板对接焊缝焊接工作,预制厂内在每段子模块上部横隔板对接焊缝两侧各预留了一张20mm 厚的L 型加强板于上部横隔板对接焊缝NDE 检测合格后焊接。当前L 型加强板为全熔透焊缝。由于两块L 型板之间的间距不足200mm,空间狭小,后拼装的两块L 型板全熔透焊缝无法正常焊接及相关NDE 检测。

优化建议:为解决上述设计引起的焊工施焊及焊后相关NDE 检测困难的问题,通过等强度计算,采用每段子模块上部横隔板对接焊缝两侧各预留一张L 型加强板,并采用双面角焊缝取代全熔透焊缝,焊脚设为20mm 进行焊接,如图3 所示。焊接完成后进行100%VT+100%PT 检测。

图3 优化后L 型加强板焊接形式图示

2.2 盖板优化

原盖板在场内每22.5°下料后整块运输至拼装现场,现场焊接施工量大,纵焊缝量总计约17m,环焊缝量总计约300m。另盖板安装需要将上横向加强板焊接完成NDE 检测合格,且L 型加强板焊接完成NDE 检测合格后进行。

优化建议:经研究分析,对盖板采取分割式优化设计,将预制厂内已经下完料的整块盖板切割成两段,另顺时针或逆时针周向旋转;同时预留出可进行上部横隔板焊接空间。即可将盖板分批进行拼装焊接,第一批拼装的盖板可提前安装如图4 所示,第二批拼装的盖板在L 型加强板焊接及NDE 检测完成后拼装。此优化后第一批盖板可在预制厂内拼装完成后运送至拼装现场,第二批留至拼装现场进行焊接。该优化一方面减少盖板施工时因露天受天气等条件影响的时间;另一方面减少现场焊缝焊接量约240m。综上显著提高现场拼装进度,缩短拼装工期。

图4 优化后盖板图示

2.3 外面板优化

受拉环梁子模块与子模块之间的上部横隔板、下部横隔板、内侧面板、外侧面板均为对接焊缝。在焊缝交点处应力较大,使其形成一个应力集中区域,产生一个强度薄弱区。

优化建议:将外面板顺时针或逆时针周向旋转1.5°,使外面板与上下部横隔板对接焊缝的角度交错开。可减少上部横隔板、下部横隔板、外面板相交处所形成的十字焊缝。减少应力集中。

3 建造优化建议

3.1 过焊孔切割时机优化

受拉环梁子模块到拼装现场前未开设过焊孔,导致内外墙板焊缝不能100%焊接。为保证内外墙板纵焊缝完整焊接,需在受拉环梁子模块两端的上部横隔板和下部横隔板四个角处开设过焊孔,所需切割的过焊孔如图5 所示。

图5 需切割的过焊孔图示

优化建议:上部横隔板和下部横隔板处需开设的过焊孔在预制厂内下料时用数控机床切割完成。此阶段下料一方面可减少内侧斜面板、立面板和上下部横隔板相交点的残余应力;另一方面可减少在拼装现场火焰切割易损伤母材的问题。

3.2 剪力钉及机械套筒优化

在内侧斜面板表面及下部横隔板下侧均匀布置有剪力钉及机械套筒,其距离子模块坡口边缘约100mm。此项目在子模块到达拼装现场时剪力钉及机械套筒已安装完成。影响受拉环梁子模块与子模块之间内侧斜面板对接焊缝及下部横隔板对接焊缝焊接前的预热、焊接后的消氢及焊接完成后的UT 检测工作。导致拼装现场将影响的剪力钉及机械套筒切除后恢复,增加成本。

优化建议:预制厂内在进行子模块剪力钉及机械套筒安装焊接时预留内侧斜面板表面及下部横隔板焊缝两侧230mm 内的剪力钉及机械套筒不进行安装焊接工作。将模块之间内侧斜面板对接焊缝及下部横隔板对接焊缝约230mm 内的剪力钉及机械套筒焊接工作于拼装现场UT 检测合格进行。

3.3 调整段下料时机优化

受拉环梁子模块运输到拼装现场后先进行标准段的拼装焊接工作,待全部标准段子模块焊接完成后对受拉环梁的标准段子模块内墙块半径及外墙体的周长进行测量,根据实测周长与整环理论周长进行对比,确定调整段子模块的内外墙板弧长切割尺寸,计算确定后进行划线及切割面板。切割完成进行调整段的拼装焊接工作。

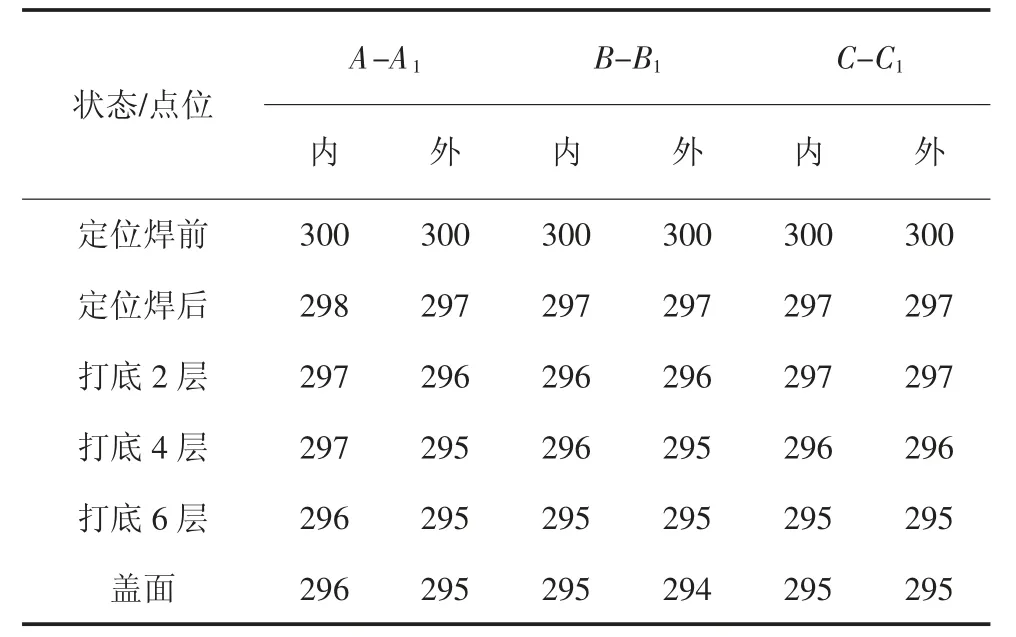

优化建议:子模块吊装就位后在坡口两侧标识点位,两点位距离300mm,在内墙板和外墙面板上中下部位分别进行标记,如图6 所示。焊接过程中对定位焊前、定位焊后、打底2 层、打底7 层、盖面分别进行了数据采集,具体数据如表1 所示。经数据分析,从定位前到焊接完成后对接焊缝的收缩约为5mm。故后续拼装可在打底两层时进行调整段下料工作;或在子模块预制阶段依据子模块间的间隙取消调整段。

图6 点位布置图示

表1 焊接过程中焊缝收缩数据/mm

3.4 油漆涂装部位优化

受拉环梁子模块在出厂前已完成正式油漆的喷涂工作。而拼装现场在对子模块与子模块拼装时需焊接临时附件因而破坏焊缝附近油漆。在对接焊缝焊接时由于热影响区温度过高也对焊缝附近油漆造成破坏。在对接焊缝进行UT 检测时需打磨对接焊缝两侧各约230mm 范围内油漆以满足检测需求。导致对接焊缝NDE 检测合格后需重新进行油漆修补工作。

优化建议:预制厂内在进行受拉环梁子模块油漆喷涂时,对焊缝两侧约250mm 不进行正式油漆喷涂而采用临时油漆涂刷。此处正式油漆喷涂工作在拼装现场进行。可减少油漆的浪费,并可节约工期。

4 优化后节约工期

依据上文从设计、拼装施工方面提出的建议优化可较大幅度减少受拉环梁建造周期。经初步统计,优化后预估可减少的工期如表2 所示。

表2 优化后预估节约工期表

5 总结

为了紧跟核电安全高效发展的步伐,该核电站屏蔽厂房受拉环梁结构引入模块化施工技术,使工厂内高效预制与现场高效拼装相结合,极大推动了预制厂内资源利用和现场施工进度间的紧密协作,缩短安装主线工期,对核电建造具有重要现实意义。

受拉环梁为该核电站屏蔽厂房中焊缝条数相对较多且较为复杂的结构。虽然已从设计、制造、施工及技术等方面进行了研究,但研究还不够深入且存在很多不足,尚需进一步思考、优化、创新,提升现有技术的经济性及可行性,为后续此类大型核电站屏蔽厂房结构模块的拼装提供技术参考及借鉴依据。