医用器械面板支架多工位级进模设计

2022-09-14陈景茂黄珍媛苏达权周剑国王子恒

陈景茂,黄珍媛,苏达权,周剑国,王子恒

(1.华南理工大学 机械与汽车工程学院,广东 广州 510641;2.广东龙泽科技集团有限公司,广东 东莞 523000)

在传统的机械制造业中,金属支架类零件的需求量较大,此类产品广泛应用于众多领域以及生活的各个方面。金属支架类零件一般由冲裁和弯曲特征组成,其中折弯精度要求比较高。对于此类零件的制造,如何减少零件弯曲工艺时的回弹量,提高制造时的尺寸精度和成形后表面质量是成形工艺的难点,众多学者对此类问题进行了大量研究。学者屈晓晖[1]等人在产品成形工艺中多处采用了弯曲根部圆弧分段弯曲的成形方法保证了零件弯曲部分的成形质量,解决了弯曲时回弹较大的问题;国内学者郑辉[2]等人对挡板件进行了工艺性分析,合理进行了排样,为提高制造时的精度,级进模中使用侧刃粗定位,导正销进行精定位,通过保证定位精度来提高产品制造精度;学者于仁萍[3]等人对电子产品复杂支架的成形工艺进行了研究,为解决产品上存在弯曲边重叠的现象,通过合理的设计排样方式和工序顺序解决了成形过程中的工艺难点,并成功应用于产品的实际生产;学者陆裕斌[4]等人从工艺、排样、结构等方面介绍了产品带有翻孔及弯曲结构时,如何合理设计级进模结构来进行实际生产。文献研究表明,支架零件种类非常多,结构也千差万别,生产中会针对不同类型和不同要求的零件成形问题采用不同的解决措施。本文所研究的医用器械支架零件的折弯部位具有折弯宽度大、高度小的特征,同时要求零件的板料两面均无毛刺。

1 产品工艺性分析

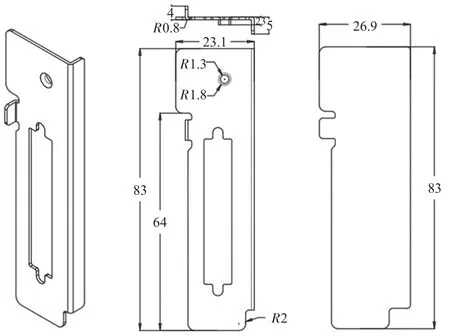

本文所针对的医疗器械面板支架零件图如图1所示。该零件的外形结构不太复杂,材料类型为SECD 镀锌钢板,厚度为0.8mm,工艺要求的最高尺寸精度为0.005mm,零件内外表面均要求光滑,无明显毛刺。该零件包括一处冲孔特征、一处冲孔翻边特征和两处折弯特征。对零件进行展开,得到毛坯展开图如图1 所示。由图可见,零件的长边折弯工艺具有宽板弯曲的特征,且折弯高度小,折弯边长度为83mm,而折弯高度只有5mm,冲压成形中容易出现折弯边回弹明显的问题。考虑到该产品年产量较大,总计达到100 万件,成形工序多,拟采用多工位级进模配合自动送料装置来进行生产。

图1 产品尺寸图

2 排样设计

该产品的排样设计如图2 所示,考虑到产品的形状特点,产品排样方式采用直排的形式,载体方式采用双边载体。产品的料带宽度为95mm,工位步距为30mm,步距精度为0.01mm。在模具实际工作过程中,工位1 是对零件进行预压处理,为后续的长边折弯工艺做准备,确保折弯角度的精度;工位2 冲出料带两侧的导正孔和零件上的小孔;工位3 对零件上的小孔进行翻边;工位4 和工位5 冲出毛坯外轮廓和两侧载体的形状;工位6 对毛坯进行压毛边处理,通过压毛边处理,能确保零件上下表面均无毛刺;工位7 对零件进行向下折弯90°,工位8 为空工位;工位9 对零件进行向上折弯90°;工位10 冲出零件中间的轮廓孔,最后工位11 进行落料处理得到零件。

图2 产品工艺排样图

3 模具结构设计

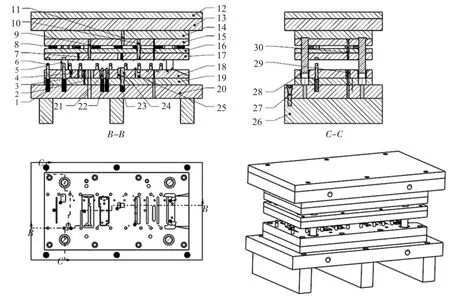

3.1 模具总体结构设计

模具总体结构如图3 所示,采用正装结构,选用四导柱作为模架,卸料方式采用弹性卸料装置。该模具采用插针对料带进行导正,以提高模具工作时料带的定位精度。模具的上模部分由上托板,上模座,上垫板,上夹板,脱料板,止挡板以及各工序的凸模和弹性卸料装置组成。上垫板、上夹板之间使用螺栓进行粗定位、销钉进行精定位装配在一起,以实现固定冲头、抵抗冲击的作用。止挡板、脱料板装配方式与上垫板、上夹板之间的装配方式相同,配合等高套筒与弹簧装置以实现压料和脱料功能。模具的下模部分由下模板、下垫板、下模座各工序凹模及弹性浮料装置组成,凹模镶块固定在下模板中,配合凸模实现对零件的弯曲、冲裁、翻边等工艺。

图3 级进模总装配图

3.2 凹、凸模结构设计

在模具结构设计中,为使模具在生产过程中便于制造、调试、维修和更换,模具凹模采用镶块方式安装,设置台阶孔配合锁紧螺丝固定在下模板中,凸模则采用挂耳方式安装,配合上垫板固定在夹板上。凹凸模的最高精度为0.01mm,配合间隙为0.8mm,材料均采用冷作模具钢(Cr12MOV),经过淬火回火等热处理工艺后洛氏硬度可达到60。为了保证冲裁时的精度,凸模采用平刃刃口,而为了保证冲裁时废料的顺利排出,凹模的刃口采用锥形刃口,且在下垫板、下模座之间设置了台阶孔的结构。

3.3 辅助零件结构设计

该模具的导向装置使用内导柱配合导套方式进行导向,弹性卸料装置使用等高套筒配合弹簧进行卸料。下模板上的凹模镶块上设置了顶针结构,顶针下装有弹簧方便工件与凹模之间脱离。在最后一步工位后,下模板上设置了楔形结构配合顶针方便产品从级进模上脱落。

4 产品试制

模具工作时,由自动送料装置控制步距,浮升销顶起料带。上模下降,脱料板先与安装在下模板上的浮升两用销闭合,将卡在浮升销中的料带向下压,然后安装在脱料板上的插针插入料带上的导正孔对料带进行定位。脱料板与下模板完全闭合后在弹簧的弹力作用下压紧料带,之后模具继续下行,固定在上夹板上凸模与固定在下模板上的凹模闭合完成冲裁、弯曲、翻边等一系列工序。开模时模具上行,浮升销托着料带,与脱料板一同上行直至分离,在弹簧的弹力作用下,凸模也与料带逐渐分离,回到最初的开模状态。将此级进模应用于实际的产品生产,生产出的实际产品图如图4 所示。对产品的尺寸精度以及表面质量进行检测,结果表明产品符合质量要求,设计的工艺方案可行,级进模的结构较为合理,能满足实际的大批量生产要求。

图4 实际产品图

5 结论

(1)所设计的级进模采用了压毛边成形工艺,保证了产品正反表面均无明显毛刺,确保了产品的表面质量。

(2)所设计的级进模考虑了支架零件长边折弯部位的机构特征,在折弯工序之前增加了一步预压工序,确保了折弯部位的成形角度和精度问题。

(3)实际生产表明,本文根据医用器械面板支架产品的特点所设计、制造的多工位级进模结构合理,符合生产要求,对于同类支架类产品的实际制造生产具有较大的参考意义。