汽车后围板的CAE 工艺优化研究

2022-09-14熊保玉

熊保玉,刘 颖

(1.成都工业职业技术学院 装备制造学院,四川 成都 610213;2.中国民用航空华东空管局山东分局,山东 济南 250107)

在对汽车覆盖件零件进行成形工艺分析和模具设计时,传统汽车覆盖件模具设计与制造周期长、成本高,并且容易出现断裂和回弹等缺陷。随着弹塑性有限元模拟技术条件的不断发展,基于数值模拟技术的计算机辅助工程技术(CAE)在模具工业中的应用不断深入。与传统的模具设计制造方法相比,模具CAE 技术具有明显优势:预先发现成形中可能出现的缺陷;减少模具调试次数,缩短模具开发时间;提高模具的可靠性,降低模具制造成本[1]。

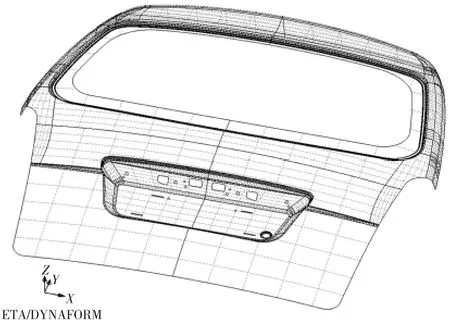

如图1 所示,本文以汽车后围板为例,首先对其成形过程进行工艺分析和计算,之后利用Dynaform 软件对其拉深成形过程进行模拟分析,最后利用计算和分析的结果指导完成后围板模具的设计与制造。

图1 后围板零件图

1 汽车后围板工艺分析和计算

1.1 工艺分析

汽车覆盖件多为空间型面,结构形状复杂,材料较薄,冲压成形过程中牵扯到几何非线性、材料非线性和复杂的接触摩擦等问题,成形件表面质量要求高、配合协调性高[2]。

汽车后围板属于浅拉深件,内部有孔洞,因此将其成形过程分为两个工序:一是对坯料进行拉深成形,二是将拉深成形后的工件进行落料和冲孔。首先对坯料进行拉伸成形有利于后续工序的定位,同时也避免了先冲孔后拉深对工件成形质量带来的影响。拉深成形的质量在很大程度上决定了成形件的质量,因此仅对拉伸工艺进行详细工艺分析和模具设计。

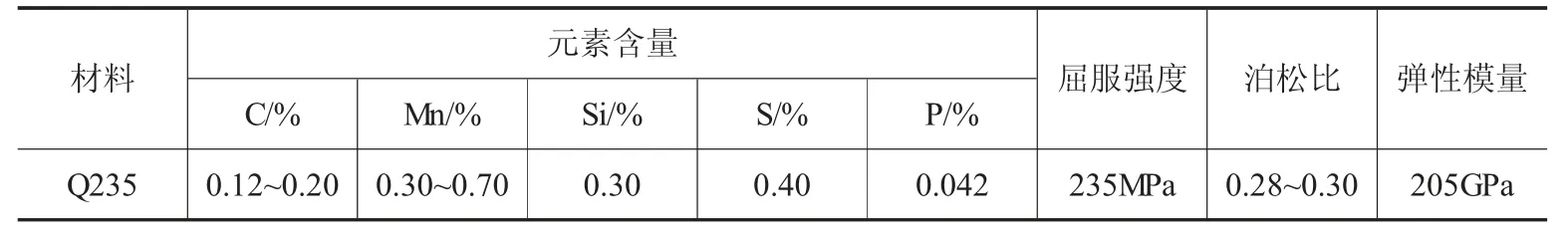

汽车后围板所选取的材料为低碳钢Q235,其参数如表1 所示,厚度为1.0mm。根据汽车后围板零件外形进行分析,通过选择合理的冲压方向,使零件冲压负角为零[3]。但是随着轻质高强板材在汽车覆盖件中的应用,回弹成为冲压成形过程中常见又难以解决的问题。尤其是在小曲率弯曲及浅拉深成形工艺中,回弹量的计算机CAE 预测是产品成形重要方法之一[4]。

表1 Q235 材料的性能参数

1.2 压边力和拉深力的计算

当模具参数与材料确定后,根据式(1)来计算拉深成形过程中所需压边力[5]。

式中:Q 为压边力;F 为压边的面积;q 为单位压边力,对于低碳钢,单位压边力为2.0MPa。利用Pro/E测量得F 为113652mm2,计算可得压边力约为200kN。

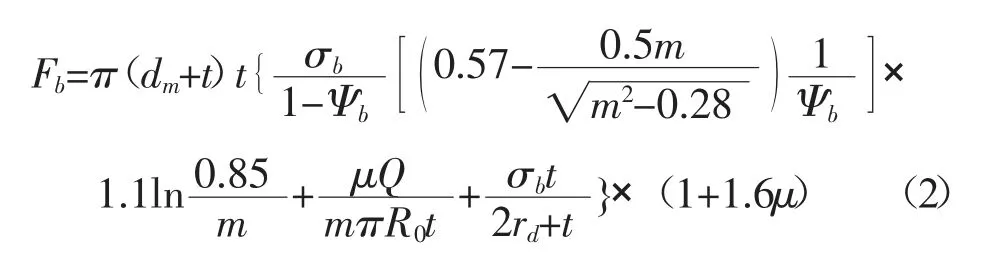

利用压边力来计算拉深成形所需拉深力[7],如式(2)所示:

式中:Fb为压边力;dm为成形部分直径;t 为板料厚度;σb为材料抗拉强度;m 为拉深因数;Ψb为函数方程;Q 为成形力;μ 为模具与坯料间摩擦系数;R0为工件圆角半径;rd为成形部分半径。

由于上述理论计算公式较复杂,所以生产中常用经验公式[5]

式中:L 为横截面周边长度,L=4756.1mm;K 为修正因数,可取0.5~0.8。计算得拉深力约为1331.7kN。拉深力的计算结果可以为后续的压力机选择提供依据。

2 拉深成形有限元分析及工艺优化

2.1 有限元模型的建立

利用UG 对图1 汽车后围板进行建模,通过标准数据交换接口将UG 做好的IGS 模型文件导入到Dynaform 软件中,得有限元分析模型如图2 所示。

图2 汽车后围板有限元模型

2.2 网格划分

合理的网格划分将使模拟结果更接近于真实变形状态。所以在Dynaform 软件中网格划分大小要合适,通常毛坯网格划分尺寸越小,模拟的时间也就越长;网格尺寸越大,模拟结果准确性越差。单元尺寸不能超过模具与板料成形接触处半径的二分之一[6],即:

经过多次模拟分析,将网格单元尺寸定为20,可在获得较好的模拟结果的前提下节省模拟时间。

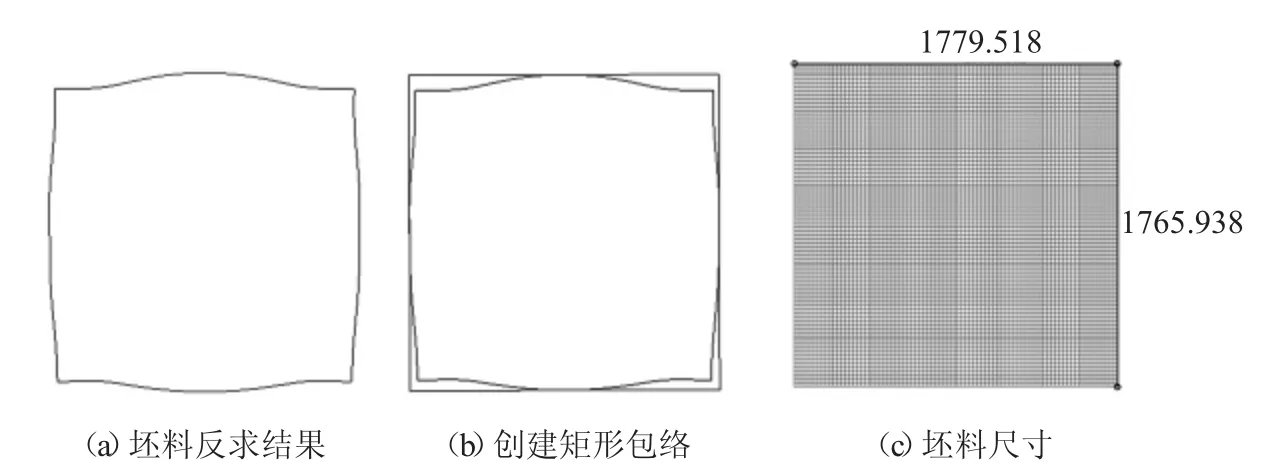

2.3 毛坯尺寸估计

在Dynaform 软件中,利用坯料工程中的毛坯尺寸估算功能,方便快捷地得到毛坯尺寸大小,然后检查、修补该零件层中的网格。网格检查要非常严格,必须让单元重叠、法向、单元尺寸和内角检查都通过,并且内部没有孔洞,否则难以算出毛坯轮廓[2]。坯料反求后得到不规则的板料外形如图3a 所示,得出的外形不利于板料的裁剪,因此对反求结果进行矩形包络,得到结果如图3b 所示。网格划分后测量出坯料尺寸如图3c 所示,将坯料尺寸圆整为1780mm×1780mm。

图3 坯料反求结果及其包络

2.4 确定拉深方向

模具设计中,产品冲压方向选择如图4 所示,减少了毛坯与凸模的相对滑动,有利于毛坯变形,并提高冲压件的表面质量[7]。

图4 冲压方向

2.5 工艺补充部分设计

冲压方向确定后,对汽车后围板的形状、轮廓和深度进行工艺补充。首先要将孔洞部分进行封闭补充,使零件成为无内孔制件。由于汽车后围板成形工序是先拉延成形然后进行冲孔等工序,因此零件在拉延前对产品外部进行工艺补充,设置工艺补充面时在节省材料前提下使其面积尽量小。综合各方因素,为保证汽车后围板冲压成形质量,所创建的工艺补充面如图5 所示。

图5 工艺补充后

2.6 CAE 模拟结果分析

将运动形式定义为Single action (inverted draw)与Lower Tool Available,坯料材料参数按照Q235 设置,料厚为1.0mm。现工件与材料已定,因此主要探讨压边力对板料成形的影响。

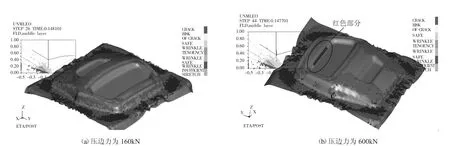

当压边力大小恒定为160kN 时结果如图6a 所示,可明显看出板料成形不充分,但边缘深色表示起皱较为严重,变形后板料最薄处为0.916mm,减薄率为8.4%,最厚处为1.09mm,增厚率为9%。在平面应力作用下,材料的板厚方向由于外力压缩因素(σ、τ中的负应力)的存在而可能引起不稳定[8]。这是因为在拉深过程中压边力过小而无法阻止金属流动引起的边缘起皱。因此,要适当加大压边力。

将压边力增大到600kN时,可以从模拟结果的成形极限图6b 中看到红色部分,表示出现了拉裂现象,拉裂现象的出现是由于压边力过大而阻碍了材料在成形过程中的流动,但是依然存在成形不充分和起皱的地方。从分析结果可得出板料的最薄处为0.689mm,减薄率为31.1%,最厚处为1.034mm,增厚率为3.4%。

图6 成形极限图

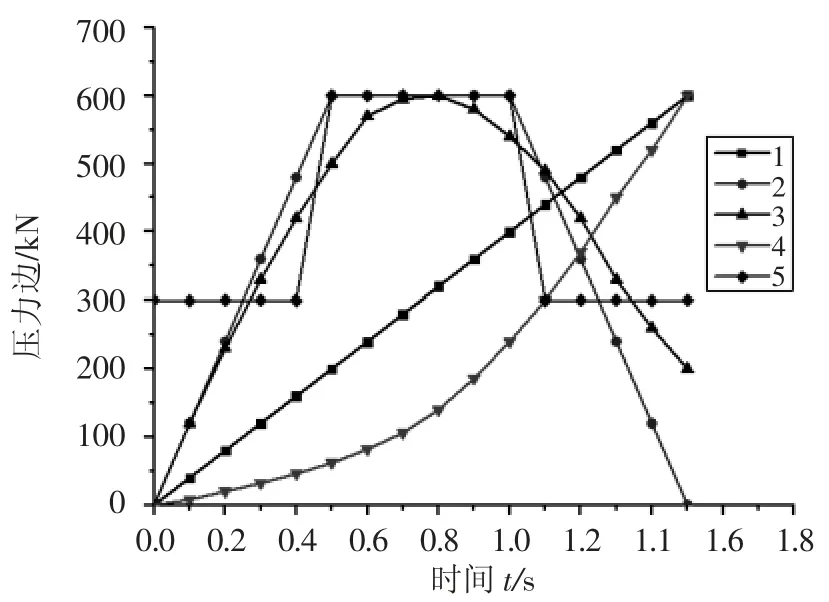

从模拟结果动画中可以观察到拉裂现象出现在后面的成形过程中,因此要尝试在成形过程中采用变压边力[9]。时间—压边力曲线如图7 所示,其中曲线1 为压边力随时间呈线性增加;曲线2 为线性增加到600kN,保持0.6s 之后再线性减小到0;曲线3为按正弦曲线变化;曲线4 为按指数函数趋势增大;曲线5 为阶梯性变化的曲线。

图7 时间—压边力曲线

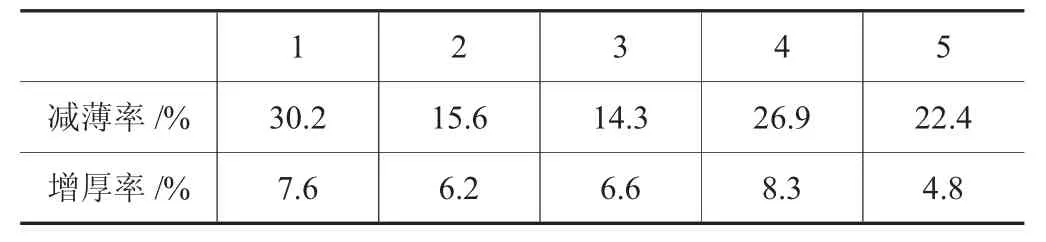

将编辑好的时间—压边力曲线导入Dynaform中,得到与图6 相似的成形极限图,依旧有起皱和拉裂现象出现,各压边力条件下的减薄率与增厚率如表2 所示。从分析结果可以看出,拉深结束时压边力较大时,材料的减薄率就大,则拉深件出现拉裂的趋势越明显;当拉深开始阶段压边力较小时,拉深件起皱现象越明显,这是由于前期压边力过小,无法抑制材料的流动,从而引起材料的堆积而起皱。因此,仅靠调节压边力来改善零件质量是不容易实现的,并且压边力变化越复杂对压力机的要求就越高。

表2 不同压边力条件下板厚变化情况

为此,需要寻求另一种途径来改善成形结果。现采取加局部拉延筋的措施。拉深筋可以在起皱处起到限流(阻止金属流动)的作用,从而实现在压边力较小的情况下避免起皱现象的发生,同时也减小了出现拉裂现象的可能。

由于外压料面是不规则的曲面,在Dynaform 软件中通过偏置生成拉延筋曲线的操作步骤非常繁琐,通过数据转换在CAD 软件Pro/E 中生成拉延筋曲线,如图8 所示。并将数据导入Dynaform 软件,与上述五种不同形式的变压边力协同作用,成形质量得到一定提高。成形极限图9 显示了拉深筋协同曲线2 变化形式的压边力的分析结果,从中可以看出成形结果得到了很大改善,没有拉裂现象出现,主成形部分也没有起皱情况发生。虽然法兰部分有些许起皱,但这些不影响零件的性能,法兰部分要在后续的工序中切除。

图8 导入的拉延筋曲线

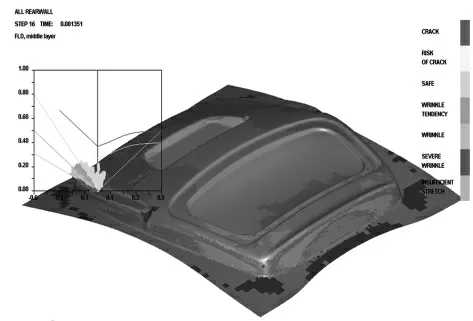

图9 加拉延筋的成形极限图

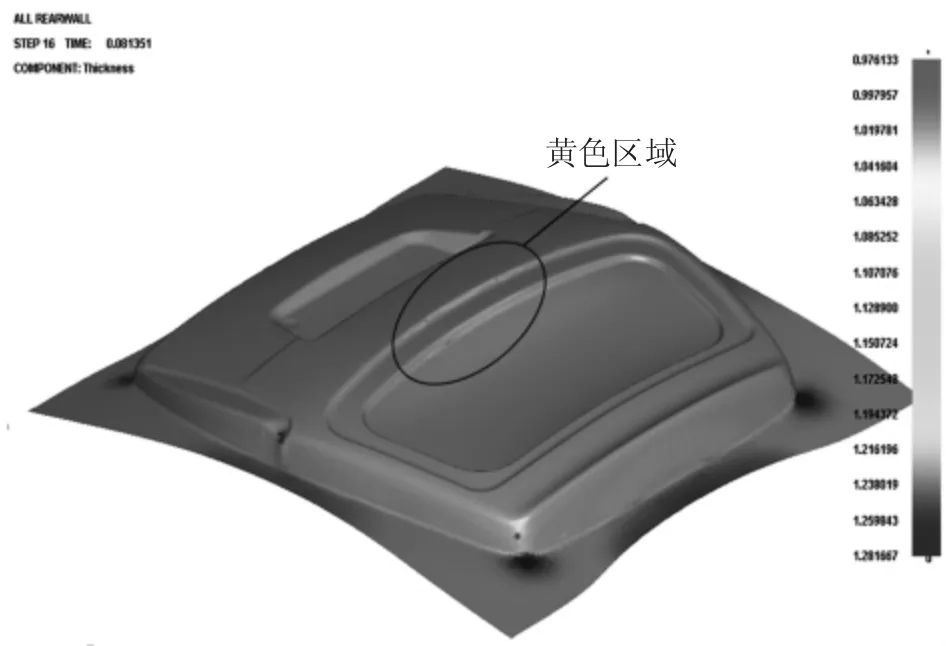

如图10 所示厚度变化图,从中可以直观地看出板料各个部位的厚度变化。在后围板中部出现了少许黄色区域,这里是变薄最为严重的区域。变薄之后板料厚度为0.837mm,变薄率为15.3%,减薄量在30%以内,不会发生破裂,关键部分属于安全成形区域[10]。最厚区为1.06mm,起皱不严重。最终的变形是可以接受的。由成形极限图和厚度变化图可知,经过适当调节压边力大小和设置拉延筋参数,可以获得良好的成形结果。

图10 最终厚度变化图

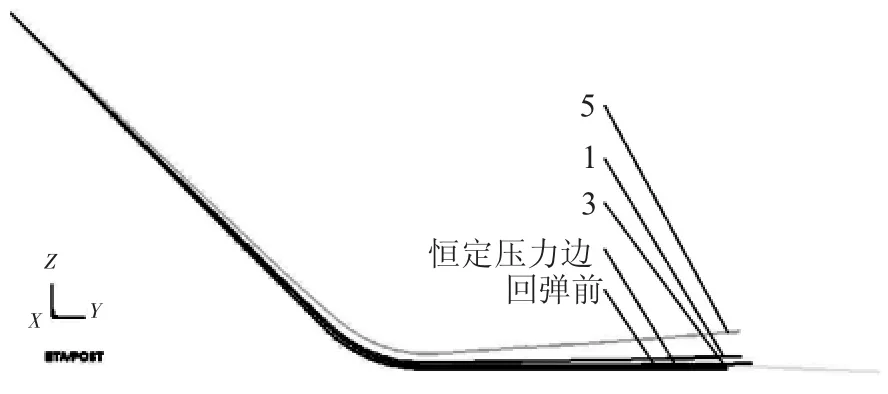

汽车后围板属于小曲率浅拉深件,卸载后必定会产生回弹,如图11 所示,材料性能、变形过程中的力学特性和模具结构直接影响零件的回弹量大小。回弹研究中截面法是最常用的一种方法,在零件重要部位截取剖面,然后沿用2D 冲压件回弹的评价方法衡量其回弹量大小[11]。汽车后围板采用材料已定,要控制回弹大小只能改变其所受力学特性。力的加载路径不同,冲压完成后零件的回弹值也就不同。

图11 回弹的产生

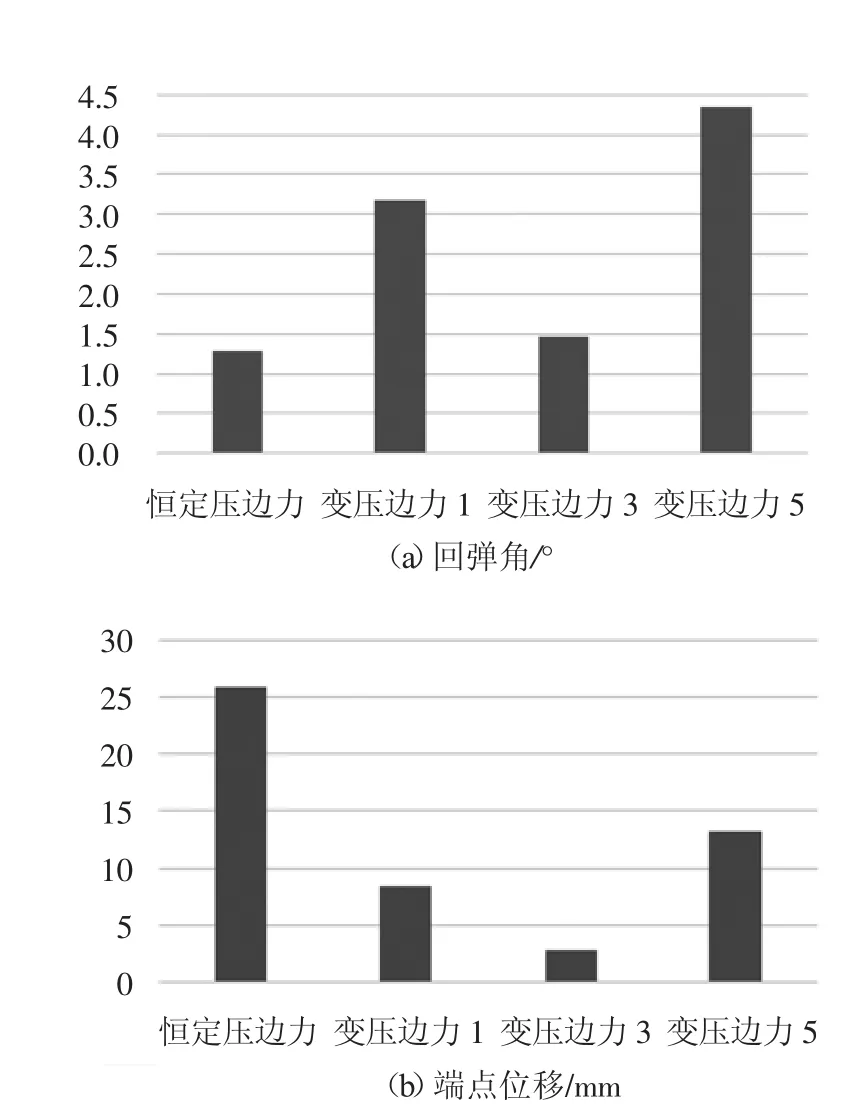

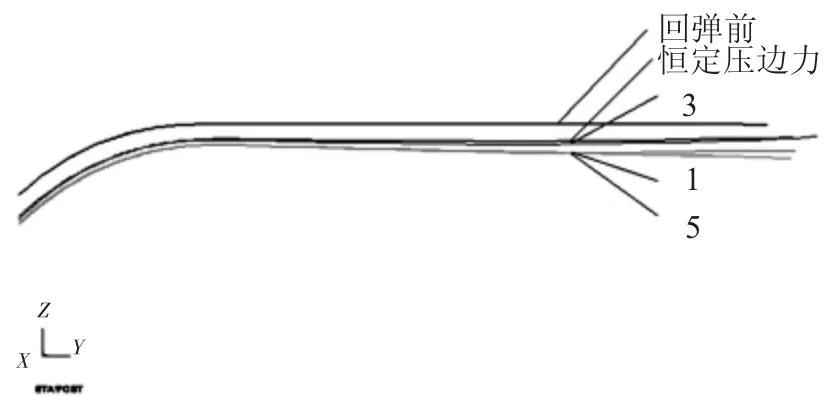

在上述1、3、5 变压边力以及600kN 恒定压边力四种条件下进行有限元分析,取后围板一横截面得工件回弹如图12 所示。现取回弹前后夹角以及端点位移差来表示回弹量的大小,图13 显示了不同条件下的回弹角和端点位移值。

图12 不同压边力条件下的回弹

图13 不同压边力条件下回弹量

压边力为恒定600kN 时回弹角最小,但工件出现了拉裂,其端点位移产生了很大变化;当压边力按曲线5 变化时回弹现象最明显;当压边力按曲线3变化时回弹值较小,且成形质量也较高,此种变化的压边力有利于提高工件成形质量。但是,仅靠单纯的调节压边力来控制零件整体的回弹不可行。

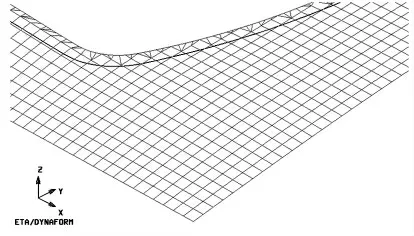

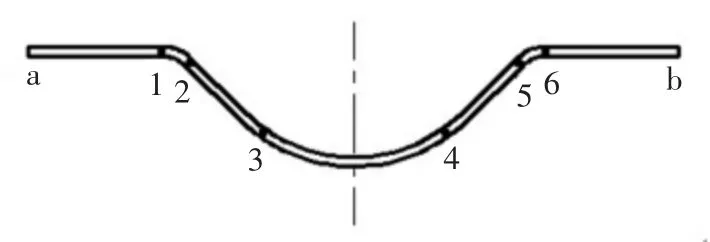

此外,拉深筋作为控制材料流动的一种重要方式,为了有利于变形区板料的顺利成形,可以利用拉深筋来控制回弹量的大小。板料设置半圆形拉深筋,如图14 所示,经过3 次弯曲和反弯曲,以及与拉深筋圆角处的摩擦。板料在1、3、5 点发生了弯曲而产生弯曲力,在2、4、6 点发生了反弯曲而产生反弯曲力,a1、6b 段材料在流动过程中与压边圈发生摩擦而产生摩擦力,12、56 段与拉深筋槽圆角发生摩擦而产生摩擦力,34 段与拉深筋之间发生摩擦而产生摩擦力[10]。因此可以利用拉深筋和变压边力共同作用来控制回弹量的大小。

图14 半圆形拉深筋图

首先通过实验对不同的拉深筋高度对回弹的大小情况进行研究,实验表明拉深筋越高,回弹量越小。零件成形过程中,应力最大的位置在凹模圆角处;不同拉深筋的高度,会引起不同的应力值[12]。但是拉深筋高度过大时,则会过度阻碍材料的流动而引起成形件的拉裂。

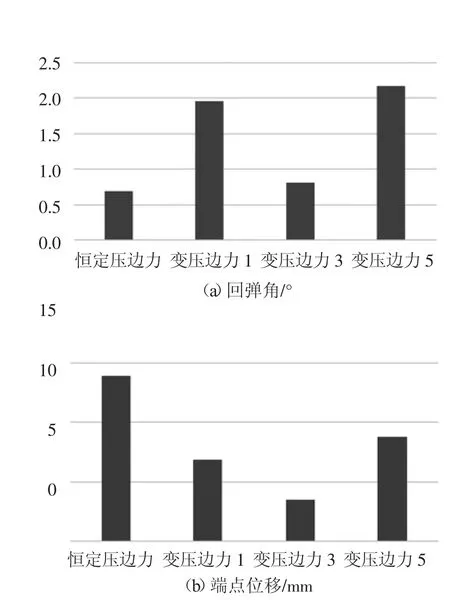

选取合适的拉深筋高度,拉深筋模型如图14 所示,将恒定压边力及按曲线1、3、5 变化的压边力协同拉深筋来控制回弹,经模拟分析得拉深件回弹如图15 所示,图16 显示了不同条件下的回弹角和端点位移值。

图15 变压边力协同拉深筋控制回弹

图16 拉深筋协同不同压边力条件下回弹量

从图中可明显看出,在拉深成形中增加拉深筋后,恒定压边力和按曲线1、3、5 变化的四种压边力条件下回弹角度分别减小了0.59°、1.22°、0.65°、2.16°,拉深件的回弹明显减小,成形质量大大提高。但是,恒定压边力协同拉深筋控制回弹时,拉深件拉裂现象更加明显,因此在按曲线3 变化的变压边力协同拉深筋作用时,既可得到较高的成形质量,还可以有效控制回弹。

3 模具工艺优化及设计

在整个产品生产过程中,拉深成形是关键工序,并且拉深成形面积大,成形质量要求高。汽车后围板成形时容易出现回弹和扭曲,因此产品拉深模具的稳定性和可靠性是保证产品质量的关键。

3.1 材料选择

由于汽车后围板拉深模的尺寸大,形状复杂,凸模、凹模和压料圈通常都采用铸件,最终模具材料选用球墨铸铁QT500-7,该材料能够满足产品使用性能要求。

3.2 拉深筋设计

因在压力机上调整冲模时,一般是不打磨拉深筋的,所以拉深筋一般装在压边圈的压料面上,而拉深筋槽设置在凹模压料面上,以便于研配和打磨。当压料面就是覆盖件本身的凸缘时,若设置有凹槽的压料面维修容易,则拉深筋可设置在压边圈压料面上,否则拉深筋应设置在凹模压料面上以减少凹模压料面的损耗。

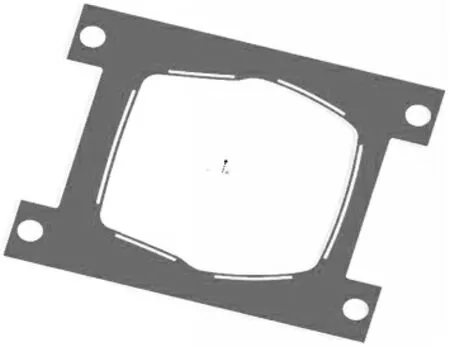

经综合考量,拉延筋设置如图17 所示。

图17 拉延筋设置

4 工艺试验

根据汽车后围板冲压工艺参数和模具结构优化与改进,并对该零件进行CAE 模拟成形分析,选择最优组合参数即:厚1.0mm,尺寸为1780mm×1780mm 的Q235 钢板,设置合理的工艺补充面,在压边圈上设置如图14 所示的半圆形拉深筋,选择图7 中变压力曲线3,在10000kN 双动压力机上进行冲压实验,通过优化零件结构,实际生产后的汽车后围板外板产品如图18 所示,并对冲压产品进行检测,结果显示产品区域无起皱、拉裂和成形不足,回弹值最小,变薄率和增厚率都在允许范围。说明产品设置的模拟参数、产品模具的设计和毛坯的选取是合理的,因此实际中产品可以安全冲出。

图18 实际冲压产品图

5 结论

拉深成形过程中,压边力加载形式不同,成形结果就不同。在压边力分别为恒定值及按阶梯形变化、曲线形变化等不同情况下,利用CAE 软件对某汽车后围板的冲压成形进行多次有限元数值模拟分析,得到不同加载形式下的成形结果图。经过对成形结果图进行分析,抛物线形式变化的压边力成形质量最好,成形结束时压边力越大越不利于成形。

此外,回弹对拉深件的成形质量有重要影响,通过变压边力与拉深筋共同组合来控制回弹,并得出变压边力和拉深筋对产品成形的最优组合参数,实现了对板材成形过程回弹的精确控制。最后,在分析结果的基础上完成了汽车后围板拉深模的设计,为实际工件的拉深确定了合适的压边力和拉深筋加载方式,为拉深工艺的规划和模具设计提供了指导,极大降低了产品开发成本,提高了模具设计效率和整体车身质量。