冲压模具机器人自动清洗装备及工艺设计

2022-09-14陆遥郝梦姣

陆遥,郝梦姣

(济南达宝文自动化设备工程有限公司,山东 济南 250000)

汽车冲压模具在使用一段时间或修理后,表面或缝隙会存在油污、金属粉末等异物。为保证冲压模具正常使用,需要定期对模具进行清洗。

传统的模具清洗,工人手持喷枪向模具近距离喷射高压清洗介质,清洗介质一般是热水(可混入清洗剂)、干冰。在该过程中高压清洗介质容易造成工人受伤(机械性冲击伤、烫伤、冻伤等)。工作中会产生大量水雾,降低能见度,影响人员操作,清洗效率低下。在模具吹干阶段,工人手持气枪向模具近距离喷射加热后的压缩空气。该过程中压缩热空气可能造成工人烫伤。另一方面,通常情况下冲压模具体型较大且表面不规律,存在曲面,人工清洗时需要工人不断移动位置或者跨越模具。工作效率低,且容易滑倒受伤。

为此,自动清洗装置应运而生。自动清洗装置由机器人对模具进行自动清洗、吹干、涂油等操作,避免人员伤害;机器人自动工作,不受水雾影响;机器人工作范围大,移动灵活,工作效率高。自动化的清洗工艺也为现代汽车制造业创建无人化工厂提供了解决方案。

1 概述

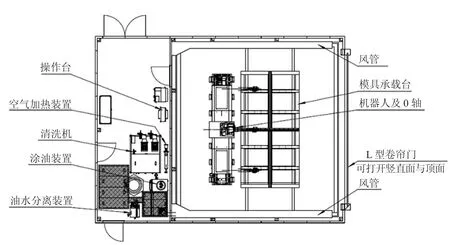

清洗间主要包括:房屋构建、机器人系统、清洗系统、吹干系统、涂油系统、除雾系统、污水处理及循环系统、控制系统、附件等。如图1 所示。

图1 自动化模具清洗间设备布局示意图

2 清洗要求

清洗对象:冲压车间所有汽车模具,标准模具和小件,可运用机器人自动清洗,并配备手动清洗工具支持完成自动清洗不能完成的工作。

模具表面状况:液压油,拉延油,黄油以及各种灰尘和各种残留锌粉铁屑等杂质;模具非金属零部件:含塑料件、聚氨酯、氮气缸及压缩空气缸密封件、电器元件及电缆等。

清洗介质为水基清洗液,可直接进入厂区污水处理管网。

清洗质量要求:模具清洗后,零件成形面通过目视和擦拭无颗粒杂质和油污印记,各沟槽、构件和台面无杂质、油污和颗粒沉积,清洁度达到生产状态,并且不会对模具本体造成损伤。

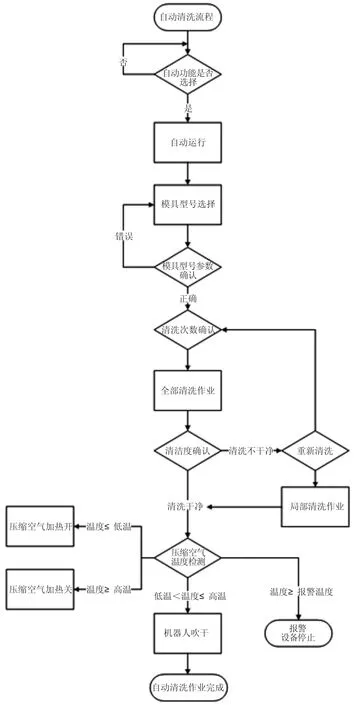

清洗流程如图2 所示。

图2 清洗流程示意图

清洗模式通常有3 种:①机器人标准清洗模式,机器人对选定区域进行反复高压清洗;②配方管理模式,通过存储的模具号对应的编辑清洗路线和清洗逻辑进行专项清洗,如选定翼子板模具,初次上线需要人工编辑清洗曲线和逻辑,二次上线则直接选定参数,启动即可;③人工清洗模式,人员使用手持式喷枪,在各种情况下对模具进行手动清洗。

机器人自动清洗逻辑如下:①全面喷湿;②对重点空隙和沟槽高压清洗;③型面高压清洗;④对全平面进行高压喷洗;⑤自动吹干。每个逻辑步骤可以在一个清洗参数中选择是否需要和需要执行次数。

3 工艺设备技术说明

3.1 房屋结构要求

清洗间房屋设计为清洗间和设备间,整个流程的清洗、吹干、涂油工作都在清洗间进行;清洗设备的各液槽、泵站、控制系统等都置于设备间内。

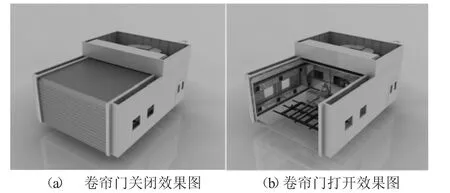

清洗间一侧开有通向车间模修区的物流门,采用电动铝合金L 型卷帘门同时开启垂直面与屋顶,用于模具的吊入吊出,以降低模具进入清洗间时的吊装高度。如图3 所示。

图3 L 型卷帘门效果图

设备间按需求设置通向车间的平开门,方便进入设备控制间;清洗间与设备间有一平开门,便于人员往返清洗间与设备间,该门上装有安全锁。

清洗房墙外壁为彩涂钢板,内壁为304 不锈钢板,中间夹层为憎水防火岩棉。墙面上安装有安全玻璃材质的观察窗。

清洗间的一周墙体需要修砌一定高度的防水台(或防水墙),防水台构建时应先将土建混凝土地面刨除一部,防止防水台的混凝土与地面之间开裂透水,防水台构建完成后,应整体做防水施工。

清洗间地面应设计为斜面,清洗间内设计有环形排水沟,排水沟联通至污水坑。

清洗间地面铺设符合 YB/T4001.1-2007(TB/T4001-1998)标准的热镀锌压焊钢格板。钢格板表面宜为齿形面,增加防滑效果。

3.2 机器人系统

自动清洗采用6 轴机器人加0 轴来带动清洗喷枪按要求清洗模具型面。

机器人选用清洗专用型机器人,全机身使用环氧树脂漆涂覆;各电机罩连接处使用增强垫片;法兰连接螺栓均有防锈处理;机器人自身有气洗功能保证机器人各腔体、护罩内保持正压,防止水汽浸入。

0 轴设计为全封闭样式。驱动、传动、轨道等均设置在护罩内。配置涂油泵并设计涂油程序,定期对导向机构、传动机构进行润滑。

3.3 清洗系统

水经过滤器,通过水力加药泵混合稀释清洗剂原液后,进入水箱的进水电磁阀进入水箱,当水到达高液位时停止进水,经电加热成热水后经过滤器进入高压泵,通过高温高压泵将混合后的清洗液加压,经高压电磁阀、喷枪喷射到待清洗的工件表面,实现清洗功能。清洗系统分为水箱、泵组、喷枪等。如图4所示。

图4 清洗系统原理图

自来水进入水箱之前设置≤30μ 过滤器,清洗系统通过水力加药泵抽取清洗剂添加到清水中,水力加药泵利用进水水流带动泵自动按比例添加清洗剂,泵的混合比例按照所选用的清洗剂使用说明书和具体清洗工况调节。

清洗系统的加热方式一般有两种:①无加热功能的水箱+带加热功能的清洗机;②加热水箱+不带加热功能的清洗机。

清洗水箱采用304 不锈钢板制作,水箱安装有液位检测装置,设定有高位,补水位和低位,高位停止补水,液面到达补水位自动补水,液位处于低位则系统停止高压冲洗工作;液位到达高液位时停止补液(箱内高液位的清洗液由溢流口流入沉淀池),箱体设有排污口与溢流口,便于清洗箱提时排出箱体内所有污水。

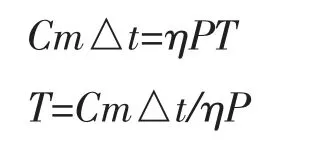

项目根据实际需求设置加热器,计算方法如下。

根据热量计算

式中:C 为水的比热,4.2J/g·℃;m 为水的质量,g;△t为水的温升,℃;η 为热效率,为方便起见,可按100%计算,实际上的加热效率为90%~97.9%不等;P为功率,W;T 为加热时间,s。

公式可简化为(热效率100%)

T=1.17·升数·温升/热水器功率

加热器一般为多组,可单独控制。

高压泵数量为两台,用一备一。输出水压一般不低于14MPa,流量一般不低于14L/min,耐热≤85℃。高压泵配置压力表、调压阀、安全阀。或者配置带即热功能的清洗机整机。

机器人喷枪上可以配置多个规格的喷嘴,如:扇形喷嘴、锥形喷嘴、直线喷嘴。一个高压电磁阀控制一个喷嘴的出水。按照不同清洗要求,由电磁阀控制不同的出水形状。

用手持喷枪清洗时,只需要打开泵组开关,水箱出水接入高压泵,喷枪开枪后高压泵工作高压水喷出。关枪后高压泵停止工作。人工喷枪可以手动更换喷嘴。

3.4 吹干系统

清洗间应配置有模具吹干系统,用于模具清洗后的吹干作业。主要由空气过滤器、空气加热器、管路、机器人喷枪、人工喷枪等组成。作业方式采用机器人自动吹干或人工吹干方式,机器人自动吹干动作模式同清洗模式相同。

在气源管道后配置空气过滤器,将压缩空气中的水分及颗粒状物进行过滤,然后通过管道式空气电加热气加热,再接入吹干枪的管路中,管路耐高温且保温。喷枪的枪杆应有一定的长度,喷嘴样式可以是圆形喷嘴或扁平型喷嘴。

3.5 涂油系统

清洗间应配置有涂油系统,用于清洗吹干后的防锈油喷涂作业,作业方式为人工。主要由空气过滤器、涂油泵、喷枪、管路等组成。人员使用手持式喷油枪向模具型腔及有关部位喷涂雾化防锈油,喷油量可调。

3.6 除雾系统

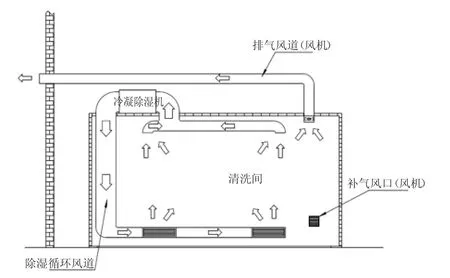

清洗间应配置排风除雾系统,用于清洗过程中产生的水雾。清洗作业水压较大,水温较高,很容易在清洗间内产生大量水雾,另外清洗间设计为封闭样式,水雾无法自己排出,严重降低清洗间内能见度。较高的相对湿度也会降低设备和墙体的使用寿命。按照以往人工清洗的项目经验,模具清洗间在没有除雾系统时,室内相对湿度逐渐达到100%,工作时间约3min,清洗间内能见度就会小于1m,即因此为保证清洗间内能见度,要求每2min 清洗间内换气或除湿一遍。

换气量的计算为:按照清洗间体积200m3,每小时需要的处理量为60/2×200=6000(m3)。

除湿量的理论计算如下:

式中:dv为不同温度下水蒸气饱和时每立方米气体的含水量,g;Pb为不同温度下水的饱和蒸气压,mmHg;t 为温度,℃。

按照清洗间初次水蒸气饱和时温度为35℃时,Pb35=42.2mmHg,dv35=25.7g/m3,清洗间内水雾含量7.9kg,每两分钟循环一次,保证清洗间内相对湿度降到70%以下。

水雾的处理方法一般有两种:①送风排风,该方法由轴流风机将水雾直接排放到车间以外的大气中,成本较低;②冷凝除湿,该方法主要依靠冷凝除湿机对清洗间内的水雾循环冷凝,成本较高。如图5所示。

图5 除雾系统循环示意图

根据客户需求,可灵活选择两种除雾方式,如表1 所示。

表1 除雾方式对比表

3.7 污水处理及循环系统

清洗间应配置污水处理系统,该系统主要由集水坑、过滤器、油水分离机、污水坑、泵等组成,系统也可以额外增加污水回收利用功能。

模具冲洗后的废液经过回流收集,在集水坑内经固体过滤、沉淀和油水分离后排入污水坑或循环利用。

排入污水坑的水通过排污泵排到水处理站进一步处理。循环利用的水进入回收水箱,经过滤、杀菌,输送回清洗水箱。被分离出的油排入废油桶定期处理。

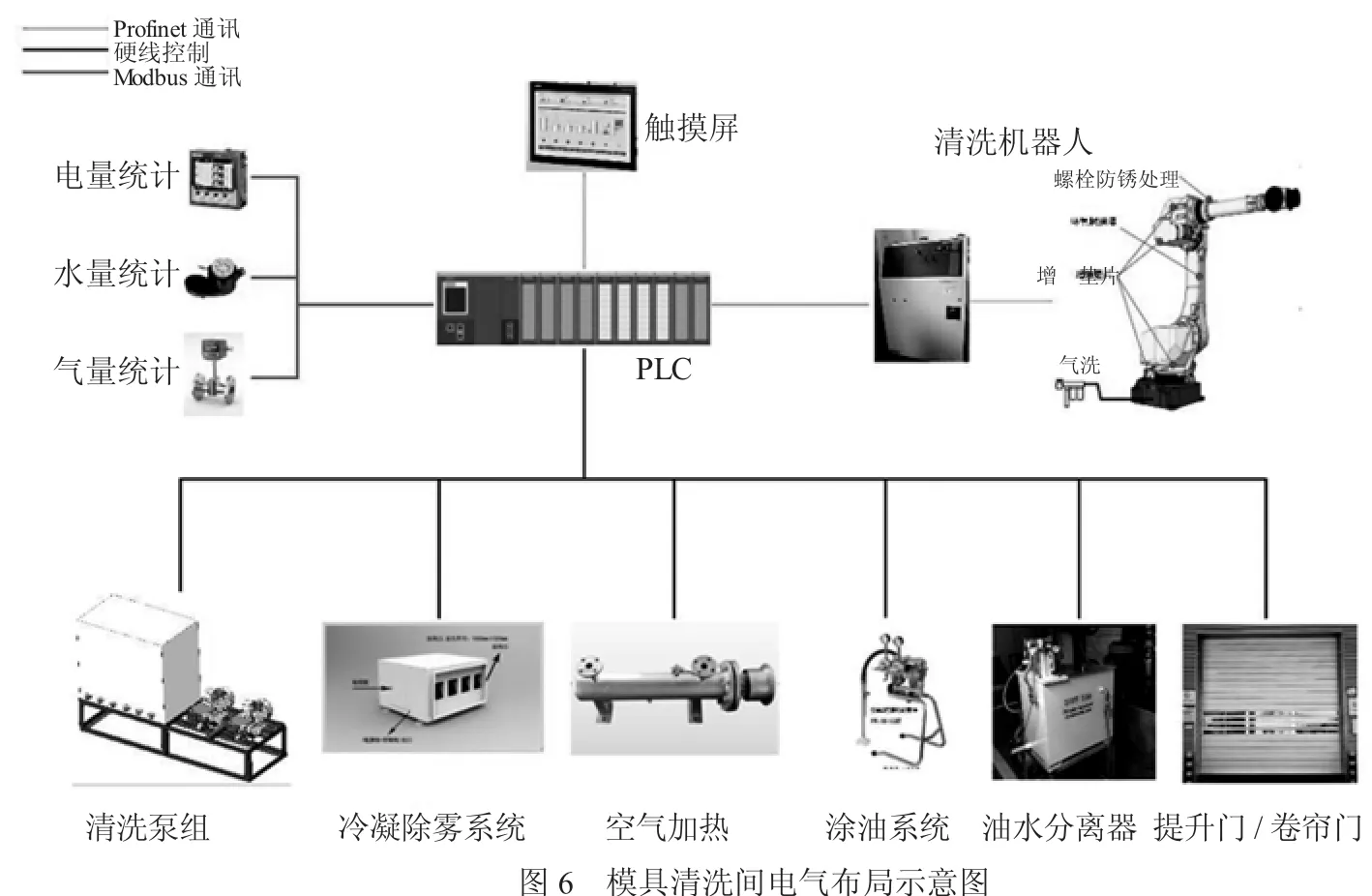

3.8 控制系统

系统可存放工艺配方参数及曲线。系统配置触摸屏,工艺所需的可调节参数都可在屏上进行设定和现实,自动保存最近的操作信息;系统提示信息和故障信息在触摸屏上显示,可预留与外界系统通讯接口。

系统安全信号经过标准的安全模块进入PLC 系统,所有安全控制程序在安全PLC 下运行,所有安全信号采用双回路;设备间与清洗间的手开门、模具调运的卷帘门需要有进入请求,设备回到原点停止运行后门锁才能具备开锁使能,清洗房的各个门接入安全系统,并作为机器人自动运行的使能条件。

设有警示灯、蜂鸣器,具备运行模式、停止、急停等各种故障信息指示和报警;如在自动清洗期间出现机器人自动化和安全故障,则从新开始整个清洗流程。如图6 所示。

图6 模具清洗间电气布局示意图

3.9 附件

为配合各系统的顺利工作,清洗间还应配置模具承载、照明、搬运等结构或设备。

4 总结

冲压模具自动清洗工艺提高清洗效率,减少了操作人员工作强度、避免了对人员的伤害、提高了工作效率。

机器人自动清洗过程中,人员不进入清洗间,仅通过操作系统控制机器人工作。因此,可将清洗介质、吹干用压缩空气的温度设置的更高,避免了清洗介质和清洗工具对人员的伤害,提高清洗效果和模具干燥速度。

对于冲压模具尺寸大、曲面多、型面和沟槽多且复杂的特点。机器人通过0轴,在清洗间穿梭运动作业。机器人的运行速度远远高于人员行走速度与手持式喷枪的移动速度。无人操作避免了人员环绕或跨越模具行走和操作喷枪过程中人员有可能出现磕碰、滑倒、绊倒等人身伤害情况。

清洗开始后清洗间弥漫大量水雾,可见度极底。人工清洗过程中,操作人员难以观察部分型面或沟槽的脏污情况和清洗效果。机器人自动清洗,只要在该装置投入使用之前的调试阶段,把所有需要清洗的模具设计清洗配方,规划对应的路径、角度、时长、温度、循环次数等,再经过多次的试验调整,将其优化。在该装置投入使用后,根据进入清洗间的模具,调入相应的配方,即可实现高效清洗。