视觉检测系统在开卷线中的运用

2022-09-14童纯顾鸿顺

童纯,顾鸿顺

(江苏亚威机床股份有限公司,江苏 扬州 225000)

1 开卷自动化产线配置案列

开卷线配置压力机、双头冲压中心是一次创新式的尝试。如图1 所示,该方案由开卷机、压力机、校平机、双头冲压中心、剪板机多个部分组成,钢卷首先由送料机构送至压力机,由其进行第一轮加工,然后由校平机进行校平,校平之后再由送料机构送入双头冲压中心进行第二轮加工,冲压结束后送入剪板机剪切为成品。其中压力机一般用于冲压密集排孔,效率较高,双头冲压中心可以冲碎边角,修整板材边缘等。

图1 产线概览图

该生产线可以应用于幕墙、门板、电梯等多种传统行业,具有一定的市场前景,其亮点在于将原材料的加工和产品生产结合在一起,省去了原材料加工完成后的打包搬运环节,并且还可以搭配折弯机器人、折边机等,组成一整套的自动化智能生产线,更有效的利用厂房空间,节省人力资源。

2 产品精度问题产生的原因和解决方案

2.1 精度超差问题及原因

开卷线送料机构的送料原理是由气缸控制压料辊紧紧压住卷料,然后由电机带动压料辊转动,从而带动卷料转动。由于生产线增加了压力机和双头冲压中心两道工序,长度可以达到20m,需要2 个以上的活套坑缓存板材,一个送料电机无法满足需求,所以配置了两台送料电机,一台给压力机送料,一台给双头冲压中心送料。送料过程分为两部分之后虽然满足了送料需求,但是由于采用夹紧式送料结构,无法安装类似冲床定位销的固定标示点,送料轴1 和送料轴2 的原点就难以精确校准使其重合,这就产生连锁反应,压机的工件坐标系原点、双头冲压中心的工件坐标系原点、剪板机的剪切原点,三者也无法精确校准,成品工件的孔到边精度就难以保障。

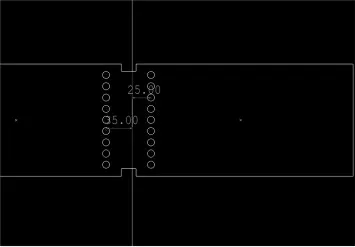

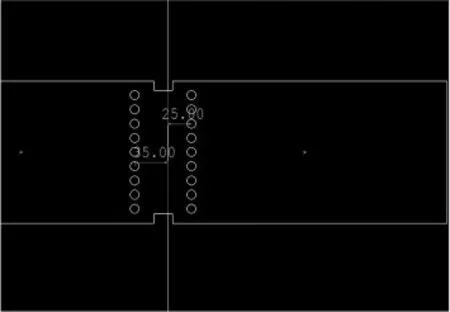

如图2 所示,成品工件要求孔到边30mm,由于坐标系原点误差,剪切位置可能距一侧孔35mm,距另一侧孔25mm。这里为更加直观展现问题,尺寸误差有所夸大,实际经过初步校准误差在1mm 左右。如何解决误差过大问题,成为本方案难点。

图2 误差展示图

2.2 视觉检测系统方案介绍

视觉检测系统可以有效的解决这个问题,可以通过相机拍照,识别压力机的孔位到相机基准线之间的距离,如果这个距离与客户编程软件设定的距离存在误差,可以通过PLC 程序计算出误差值,再控制轴运动补偿这个误差,这样就能修正成品工件的冲压精度,而相机基准线是固定的,距离剪板机的长度也是固定的,将这个固定值输入加工程序,送料轴前进该固定值,剪切一刀,此时送料轴的位置就可以作为剪切机构的初始位置。

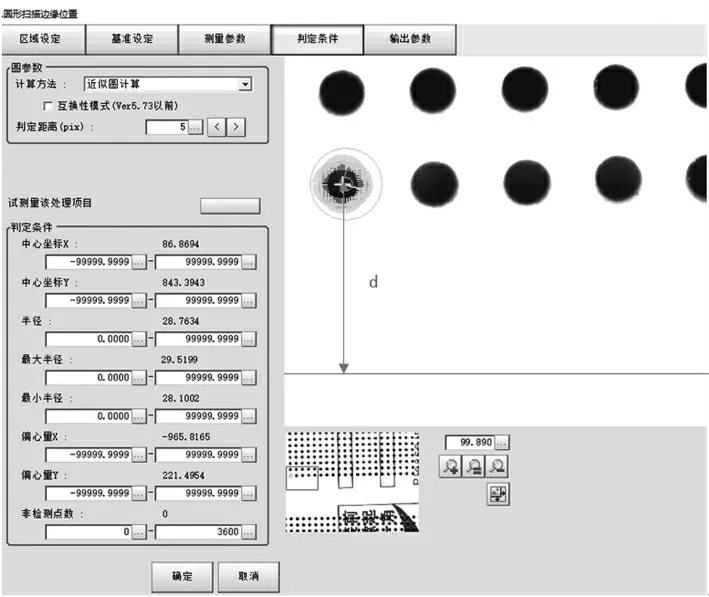

如图3 所示为相机抓取基准点的画面,本文选择的是冲孔的中心作为基准点,然后测算出基准点到基准线的距离d,通过Profinet 通讯,将数据传输给PLC 处理。本方案采用的是欧姆龙视觉检测系统,下文会介绍该系统的使用方法。

图3 相机基准图

3 欧姆龙视觉检测系统应用

3.1 欧姆龙相机与西门子Profinet 通讯

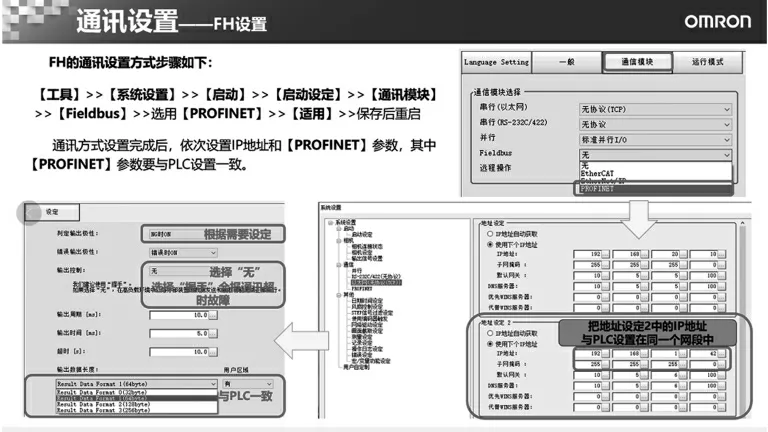

欧姆龙相机与西门子PLC 采用的是Profinet 通讯,在测试中,本文尝试过欧姆龙相机与西门子1200和STEP7 的通讯设置,均能够正常传输数据。通讯设置分为两步,分别要在欧姆龙相机端、西门子PLC 端进行。

3.1.1 相机参数设置

相机端需要设置相机的IP 地址以及通讯方式,远程操作选项需要勾选为“有”,输出数据长度要与组态一致,都选择byte64,用户区域设置要与组态选择一致,默认选择有。注意IP 地址要与PLC 设置在同一个网段中,否则无法正常通讯,如图4 所示为通讯设置。

图4 设置IP 地址以及通讯方式

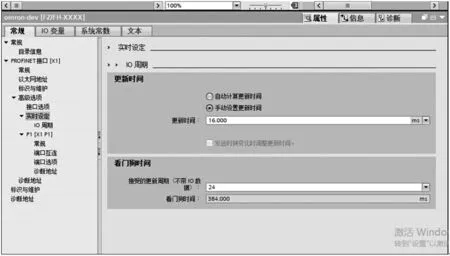

3.1.2 博图软件设置

西门子PLC 端首先要导入相机GSD 文件,完成设备组态,注意设备网络地址设一定要与相机参数中设置的地址一致,注意设备IP 设置,拖入输入输出子模块,注意与相机设置中数据长度一致,组态I/O 周期也需要修改,若使用默认值可能会出现通讯故障,最后下载组态,分配设备名称。如图5 所示组态IO 周期需要修改。

图5 组态I/O 周期修改

3.2 相机控制程序

相机和PLC 通讯有固定的地址,可以根据需要设定地址,如图6 所示为指令对照表。

图6 指令对照表

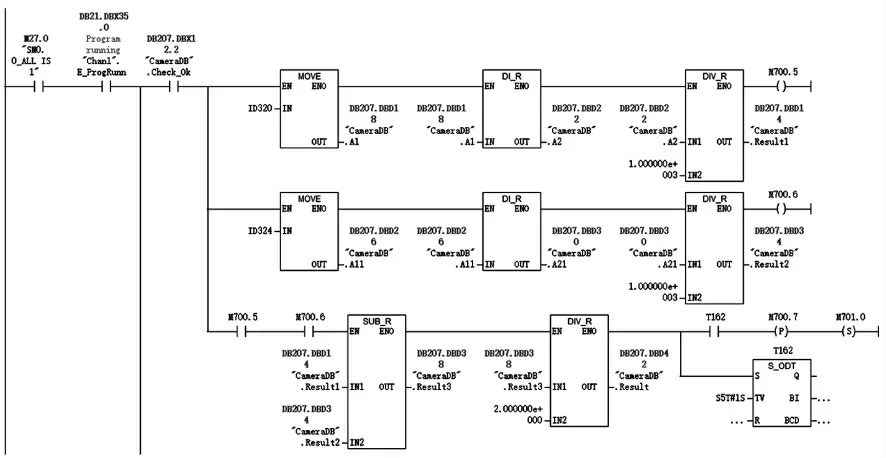

如图7 所示为PLC 编程实例。

图7 PLC 程序

送料机构送料到位后,PLC 发送拍照指令,相机拍摄照片,判断拍照结果是否正常,正常的话发送信号给PLC,PLC 将相机此时测算出的数据进行记录、加工,计算出位置误差,在送料时,通过R 参数进行补偿。

示例如下:

G01 X2=1000+R200

R200 为PLC 写入的最终补偿值。

4 视觉检测校正结果展示

如图8 所示为加工的零件图片,送料到达相机拍照范围,相机会拍摄照片,测算出自身基准线到两侧孔的距离。

图8 加工零件图

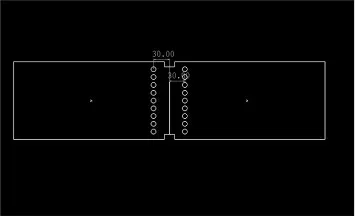

此时相机基准线到两侧孔距分别为35mm 和25mm,这组数据将传输给PLC,PLC 计算出需要补偿的误差值,误差计算公式(35-25)/2=5mm,PLC 将该值写入到R 参数R200,加工程序执行到G01 X2=1000+R200,就会在定位1000 的基础上多移动R200=5mm的距离,这样相机基准线到两侧孔的间距就均为30mm。

如图9 所示为误差补偿结束后的相机基准线到两侧孔的间距,相机基准线到两侧孔的间距均等,符合产品要求。补偿执行结束后,下一步是剪板机剪切板材。

图9 误差补偿示意图

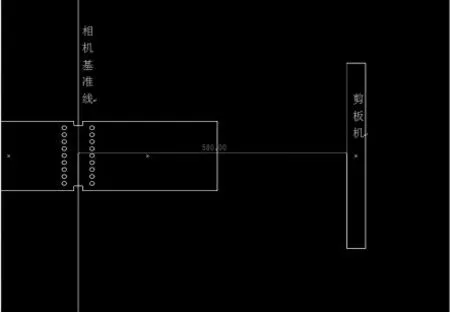

如图10 所示,相机基准线为绿色线条,距离剪板机580mm,只要控制送料轴送料580mm 即可准确剪切,分开零件1 和零件2,确保孔到边缘的间距均为30mm,满足产品精度要求。

图10 剪切示意图

以上是视觉检测系统的校正流程,在实际生产中,批量加工产品,就需要不断的送料、拍照、补偿、剪切循环往复。

5 结语

本文介绍了视觉检测系统在加工精度校正方面的应用,视觉检测系统可以精确的测量出标定物到基准线之间的距离,例如本文采用的欧姆龙视觉检测系统,实际应用检测误差在0.05mm 左右,精度高、测量速度快,测算出的数值,经过PLC 的处理,可以通过多种方式进行位置补偿,大大提高了开卷自动化产线的加工精度。