全自动智能罐装系统的设计

2022-09-14陈奕建黄河琉黄源瑞李奇梼谢世颖杨保海

陈奕建,黄河琉,黄源瑞,李奇梼,谢世颖,杨保海

(广西民族师范学院 数理与电子信息工程学院,广西崇左,532200)

0 前言

食品包装工艺是企业生产过程中不可缺少的一个环节,其中对于液体的灌装就占领了非常大的一块市场。它在饮料厂、化工厂、奶茶商店中所占据的地位和竞争力的增强,也极大地促使了灌装工艺和机械化的进步;灌装是现代化液体包装工艺的主要组成部分,随着科学技术的不断进步,它的应用技术水平近年来得到了不断的提高。

1 灌装系统的设计

饮料灌装系统由4个单元组成,分别是投放单元、灌装单元、输送单元、封装单元。本文对饮料灌装系统的硬件、软件和人机界面进行设计。

硬件设计包括系统外部机械结构的设计和传感器、控制器、电磁阀的设计,将机械、自动化控制原理系统硬件设计等技术进行有机结合,构成实用可靠的灌装系统。软件设计包括程序的设计和调试,通过对PLC进行编程,实现流程化灌装的生产方式。判断一台设备的好坏取决于设备的可靠性和安全性,通过设计触摸屏界面对设备的各部位进行监控,这样有利于设备的维修和保养,触摸屏窗口具有精准高效的技术统计和可靠的报警功能,能够精准地将生产情况告知操作员,使操作员能够灵活高效地使用设备。

全自动罐装系统的机械结构示意图如图1所示。1表示装塑料杯的杯桶,2表示储料罐,3出料嘴的可调单向阀,4表示管道,5表示塑料杯,6表示转盘的杯槽,7表示用于取杯的真空吸盘,8表示双杆伸缩气缸,9表示物料转盘的展开形状,10表示搅拌器,11为收膜卷筒,12为出膜卷筒,13为封口膜,14为机械手抓用于搬运产品,15为直线导轨,16为XY轴的变速箱,17/18为步进电机。19为RV减速步进电机。

图1 系统结构示意图

2 饮料灌装系统硬件设计

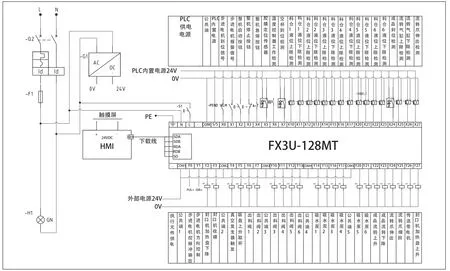

如图2所示为硬件框架图,PLC的主要接线图如图3所示。

图2 硬件框架图

图3 PLC的主要接线图

■ 2.1 塑料杯投放单元

投杯单元主要由杯桶、分杯器、伸缩气缸、真空吸盘和真空发生器组成。分杯器包括筒头、分杯爪和调节机构,筒头连接于杯筒远离封底的一端,筒头设置有出杯口,出杯口与容纳腔连通,分杯爪的第一端与筒头活动连接,分杯爪的第二端向出杯口的中心轴线延伸,调节机构与分杯爪和筒头活动连接,调节机构用于调节分杯爪的第二端与出杯口的中心轴线的距离。杯桶的分杯爪所形成的出杯孔的口径可以通过分杯器的调节机构进行调整,从而适用于不同口径尺寸的纸杯。通过将真空吸盘安装在单轴伸缩气缸上,单轴气缸安装在投杯器底端,气缸伸缩运动使杯子由真空吸盘吸入工位开始生产。

■ 2.2 输送单元

输送单元主要由步进电机驱动器、步进电机、减速箱、物料转盘组成;高效地利用步进电机的优点大大提升了灌装系统的精准性。步进电机班安装减速装置的情况下,PLC发送出一个脉冲信号给步进电机,步进电机将旋转一个步距角,精度要求越高,步距脚就越小,运转越平稳,将负载的最小分辨率(当量)换算到电机轴上,每个当量电机应走多少角度(包括减速)。电机的步距角应等于或小于此角度,电机通过减速器后的转矩通过联轴器传给物料转盘,使得电动机能够驱动更大的负载。

■ 2.3 灌装单元

灌装单元的主要部件有:6个储料罐、6个出料阀、管道组成。出料阀由一个薄型气缸推动自动复位阀门开关,调节气缸上的节流阀可以控制出料的速度。当塑料杯送至灌装单元正下方的时候漫反射传感器检测输出信号使转盘步进电机停止,灌装单元出料嘴根据阀门开启的时间控制输出量,料装完后进入到封装单元。

■ 2.4 封装单元

封装单元主要部件有:工件台、发热盘、气缸等;设备启动的同时就对发热盘进预热,以串级PID控制方法实现温度控制,在加热流程上串接上一个PID温度控制器形成闭环系统,在温度控制器上设置需要的温度,由温度控制器输出去发热盘;发热盘与双轴伸缩气缸连接;封装单元的反射式光电传感器检测到要封装的产品后,转盘步进电机停止,此时杯膜通过卷筒上的直流电机和封口膜配套使用的电子感应器精准地将膜中心对准杯子,气缸推动发热盘伸出至最大行程,保压1.5s,然后气缸缓缓升起,卷筒电动机转动进行收膜。

■ 2.5 分拣单元

分拣单元主要由重量传感器、气缸、产品仓库、机械手等,其中机械手等,其中机械手由四个维度组成,可实现机械手的上升下降、左旋右旋、伸出缩回、夹紧放松控制,使得搬运产品的范围更宽。

机械手运作前,机械手必须处于初始状态,如果不在,机械手通过PLC程序控制回到初始状态。

底盘在机械手中的作用是用来承载重物和带动手臂运动的机构。它由一台步进电机和加减速箱组成。正常工作时,步进电机驱动底盘旋转,通过PLC发出的脉冲数和方向控制,精准控制底盘旋转的角度。

手臂就是一种可以连接并承载手爪移动的主要机器。它由 PLC 经步进电机控制器通过自动控制电动机的工作状态来控制丝杆和螺母在其上的运动,同时还可以采用限位开关对这些移动进行限位,保证了运动精准性和高效率地运行。通过使用称重控制器和称量传感器设置一个重量区间,只要产品的重量不超出其在重量区间的范围,就可以判断为合格产品,机械手夹存放到指定的仓库,不合格的产品通过机械手夹存放到废物区。通过使用称重控制器和重量传感器设定重量的区间,只要重量不超过重量区间范围,就判断为合格产品,机械手夹取到指定仓库,不合格产品通过机械手夹取到废品区。

3 饮料灌装系统软件设计

该系统能够通过手机触摸屏自动显示设备的工作状态,人机交互界面主要有三种:登录界面、生产任务配置管理界面、装置运行情况监视管理界面、报警管理界面、调试管理界面、流程展示。

主要功能:提供系统启动/停止、生产任务设置、订单生成、饮料配方管理、故障状态、显示不合格产品数数量。

■ 3.1 登录页面主要功能

为了防止其他人员误操作而导致事故发生,人机界面的首页设置了用户管理权限功能,通过调用“!LogOn()”函数可以弹出用户登录界面,注销当前用户调用“!LogOあ”函数注销当前用户;为了使系统更加人性化,还使用了“!ChangPassword()”函数用来修改密码,调用“!Editusers”函数弹出管理用户对话框;此设备设置了两个工种,操作员和管理员,操作员只能进行生产操作,管理员拥有操作设备的所有权限。通过在设备操作模块按钮中设置了操作权限,以实现对权限的管理。在登录模块中加入了脚本程序,登录后可以对用户账号信息进行修改。

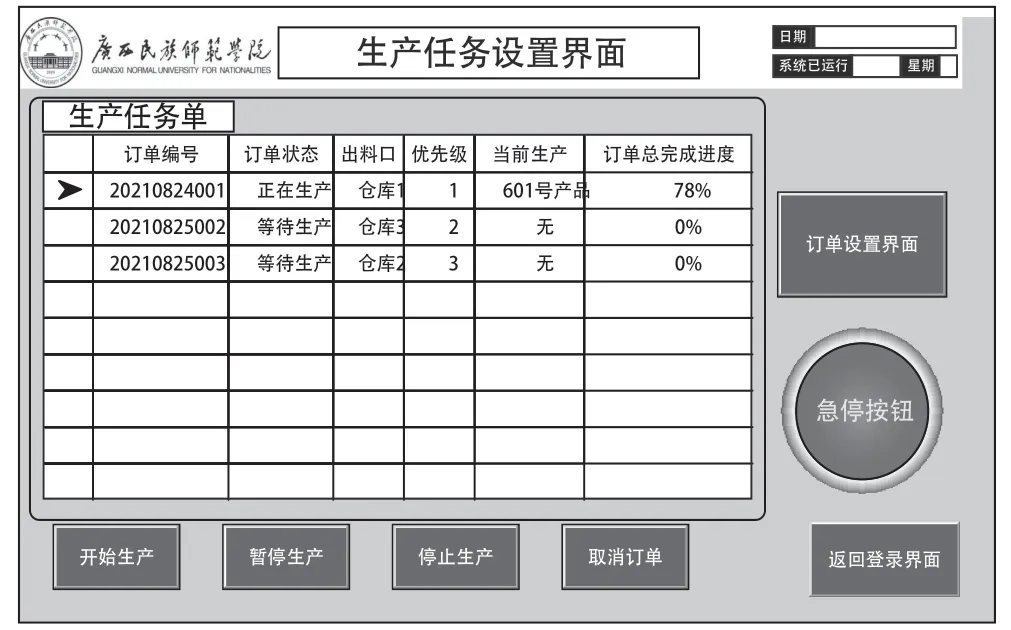

■ 3.2 生产任务设置界主要功能

生产任务设置界面如图4所示,在此页面设计了一个管理信息系统,以操作员为主导,通过在饮料菜单界面选择要生产的参数后生成一个订单,饮料菜单界面设计有饮料配方设置模块、生成订单按钮、清除数据按钮组成,根据产品名称设置排产量、出料口、生产优先级后点生产订单按钮就会弹出提示框已经成功创建订单,订单编号由年+月+日+今日0时起生成订单顺序组成,每个订单占用三菱PLC的14个断电保持寄存器,三菱FX-3UPLC断电保持寄存器有7800个(D200-D799),分别用于存储器订单的订单编号、排产量、出料口、生产状态, PLC编程时使用位元件左右移指令(SFTR和SFTL)管理订单的生产顺序,订单会按照优先级1-3的顺序生产;取消订单按钮控制了PLC的传送指令(MOV),对订单使用的寄存器数值清零,订单内容清零的同时,触摸屏上的订单也随之消失。在此界面设计了控制设备按钮,急停按钮控制了PLC的特殊辅助寄存器M8034(禁止全部输出),实现设备紧急停止的效果。

图4 生产任务设置界面

■ 3.3 设备监控界面的主要功能

在生产中,设备数据监控是必不可少的,在监控界面中监视了6个储料罐的液位,每个储料罐底部由一个重量传感器支撑,使用重量传感器去皮后得到液体的重量,重量控制器使用RS-485通讯接口和触摸屏通讯,这样就可以实现液位的监控;杯桶杯子剩余数量也做了监视,杯桶的顶端安装有一个漫反射型传感器,考虑到杯子是成组投放的,可以利用PLC计数器功能,杯子与杯子相连的重合区检测杯子的数量;通过编辑脚本程序,当前已生产数/需生产总数,使两个变量相除得出生产进度。

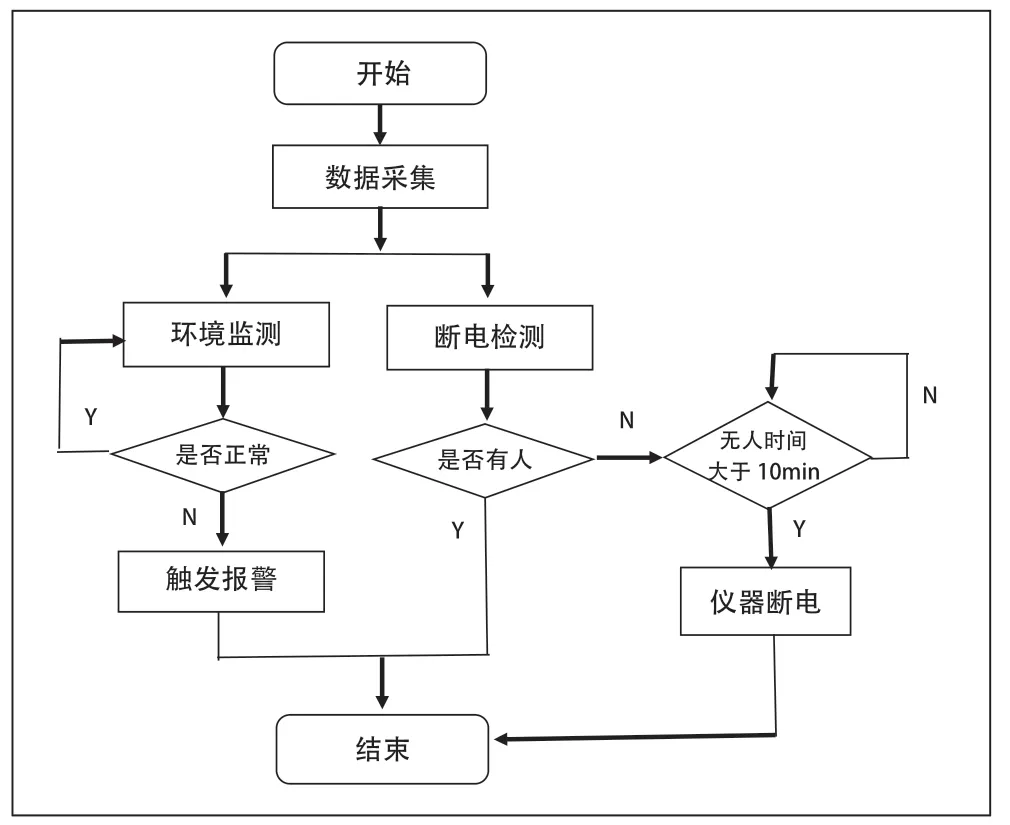

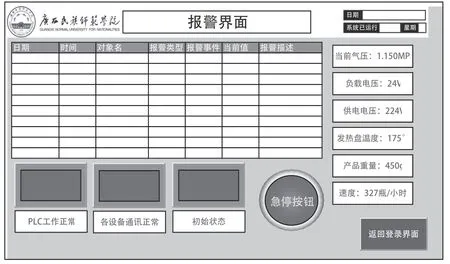

■ 3.4 报警界面的主要功能

如图5为报警界面,在报警界面中可以通过表格看到报警事件,当气压、电压、温度、重量、通讯状态、急停按钮被按下等都会触发报警,并且记录到表格上,触摸屏态时需要在实时数据库里添加报警组对象,报警浏览机构关联组对象后可以在一个表格显示多个单元的报警内容,同时会触发PLC的设备保护程序,这样保障了工作人员的安全和设备的安全。

图5 环境检测及断电检测流程图

图5 报警界面

4 结束语

本文用饮料的例子设计了全自动灌装系统,此系统即可以对饮料进行灌装,稍作改造可以作为农药、洗衣液等进行生产,人机界面上的信息管理系统可以很好的管理客户发来的订单,为使用此设备的企业或组织运行者提供更好的管理和决策功能。设备很大程度的依赖触摸屏控制,提高设备的生产功能和速度。