生物质热电厂化学吸收碳捕集控制策略改进

2022-09-13刘圣春胡长征董贝贝

刘圣春,胡长征,董贝贝

(1.天津商业大学 天津市制冷技术重点实验室,天津 300134;2.瑞典梅拉达伦大学 商业、社会和技术学院,瑞典 韦斯特罗斯 72123)

0 引 言

为将全球温升控制在1.5 ℃以内,作为CO2最大排放国,我国承诺力争于2030年前达到碳达峰,于2060年前实现碳中和[1]。结合我国能源结构和赋存特点,碳的负排放技术(NETs)对于实现碳中和目标至关重要[2]。在众多NETs中,带有碳捕集和封存的生物质能利用(BECCS)由于能大规模从大气中去除CO2,逐渐成为排放密集型行业和部门脱碳最佳解决方案[3]。《中国二氧化碳捕集利用与封存(CCUS)年度报告(2021)》预测,我国在2060年实现碳中和目标需通过BECCS减排3亿~6亿t CO2[4]。

BECCS由生物质能利用和CO2捕集等环节组成。在生物质能利用过程中,生物质热电厂贡献了全球70%以上的生物质能发电量[5]。对于CO2捕集技术,化学吸收碳捕集技术因其适用于CO2中低浓度烟气而广泛应用于燃烧后捕集[6-8]。其中,第1代单乙醇胺(MEA)碳捕集技术成熟度已达到7~8级,实现商业化[9],并成功应用于中试生物质热电厂[10]。目前,绝大部分BECCS研究将烟气流量和组成作为定值考虑,模拟也以构建稳态模型为主[11-14]。然而,电厂实际运行过程是动态变化的,造成基于稳态简化的结果与实际运行相差较大。针对碳捕集系统动态性能研究主要集中在从化石燃料利用过程中捕集CO2。BUI等[15]回顾了基于化学吸收的燃烧后捕集(CA-PCC)动态研究发展,指出CA-PCC工艺的灵活操作是解决高能源需求与成本问题的有效手段。CA-PCC过程灵活操作的关键是深入了解其瞬态性能并为其设计适当的控制策略。WU等[16]对近年CA-PCC控制策略进行调研,指出目前对于控制策略的研究大多基于稳态优化,未考虑动态过程中CO2捕集水平的变动或上游电厂运行工况变化对系统性能的影响;强调了控制策略的设计要符合CA-PCC系统的运行要求,使CA-PCC能在干扰下保持给定捕集水平运行。

现今BECCS中基于MEA化学吸收的碳捕集系统(BE-MEA)普遍延用化石燃料利用过程中捕集CO2的传统控制策略。然而,相较于成分较稳定的煤,生物质成分多变,导致进入BE-MEA的烟气中CO2浓度变化更大。此外,生物质常应用于热电厂,热电厂频繁变化的发电负荷导致烟气流量存在较大波动[17]。同时,作为向BECCS过渡的重要手段,煤与生物质混烧电厂的烟气流量和烟气中CO2浓度变化还受燃料配比显著影响[18],故要求BE-MEA控制策略具有良好的抗干扰性能。由于缺少对BE-MEA动态性能及控制策略的研究,传统控制策略在面对生物质热电厂复杂的烟气变化时,将BE-MEA保持给定捕集率运行的能力尚未确定。此外,目前多数控制策略研究基于吸收塔内被吸收的CO2量(去除率)[8,16-20],并未考虑从解吸塔中解吸出来的CO2量(捕集率)。由于CA-PCC的滞后性,捕集率对再沸器负荷的变化更敏感,能更全面反映系统运行状态[21-22]。

综上所述,笔者将构建化学吸收碳捕集动态模型,根据实际生物质热电厂运行数据,从捕集率角度对传统控制策略应用于生物质热电厂碳捕集时的控制性能进行评估,并以恒定捕集率为目标对再沸器负荷控制策略进行改进。同时,通过对比多个性能参数,从控制性能、灵活操作性能和捕集系统性能3方面对控制策略进行评价,从多角度分析动态仿真和传统稳态模拟的区别,旨在研究生物质烟气变化对胺基化学吸收碳捕集系统的影响,寻求适用于BE-MEA的控制策略,提升BE-MEA的动态性能,为生物质热电厂和BE-MEA的集成优化提供参考。

1 模型描述及验证

1.1 模型及控制器描述

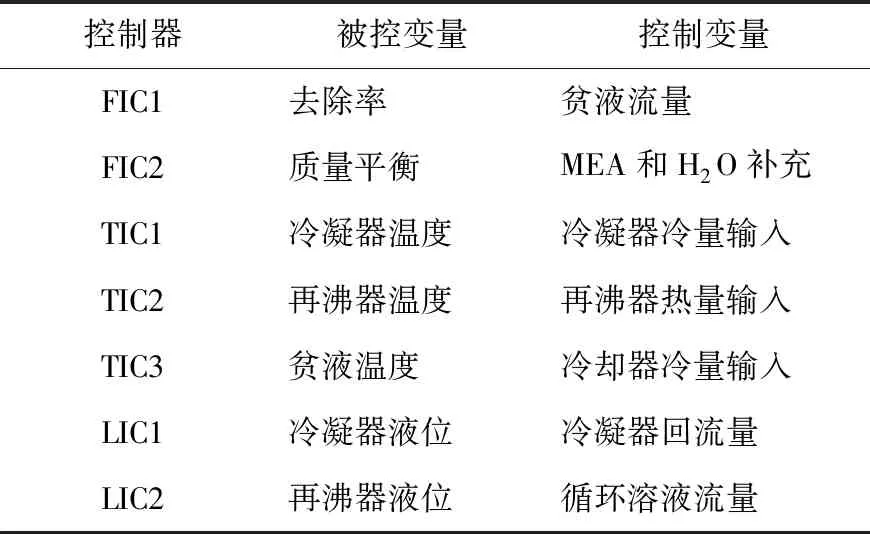

利用Aspen HYSYS建立的胺基化学吸收CO2捕集(MEA-CC)工艺流程如图1所示。烟气从吸收塔底部进入,CO2与塔顶流下的MEA贫液发生反应。吸收了CO2的溶液(富液)在解吸塔再沸器内被加热,实现溶液再生和CO2解吸。再生后的溶液经MEA和水补充后被送回吸收塔循环利用。为使BE-MEA能在外界干扰下实现设定的捕集目标,模型集成了经典分布式比例积分微分(PID)控制器(图1虚线)。为使被控变量——再沸器温度保持在设定值,选用再沸器负荷为控制变量,通过温度控制器TIC2调节。为保持去除率恒定,模型中加入了流量控制器FIC1以调节贫液流量。图1各控制器的被控变量和控制变量见表1。

表1 各控制器的被控变量和控制变量Table 1 Controlled and manipulated variables of controllers

图1 胺基化学吸收CO2捕集工艺流程Fig.1 Flow chart of MEA-based chemical absorption CO2 capture

采用HARUN等[23-24]开发的动态模型,基于双膜理论,以速率模型描述吸收塔和解吸塔中的气液传质过程。在高度方向对塔进行微分(Δz),单位体积内组分i的质量平衡方程为

(1)

(2)

(3)

单位体积内的能量平衡方程为

(4)

(5)

qg=hgl(Tl-Tg),

(6)

ql=-qg+ΔH(CO2)+ΔH(H2O)。

(7)

其中,Tg、Tl分别为气相和液相温度,K;qg、ql分别为气相和液相通过气-液界面传递的热量,J/(m3·s);Cp,i为组分i的定压比热容,J/(mol·K);hgl为气-液界面换热系数,W/(m2·K);ΔH(CO2)、ΔH(H2O)分别为CO2的反应热和H2O的汽化热,J/(m3·s)。动态模型各输入参数见表2。

表2 动态模拟输入值[22-23]Table 2 Input values of dynamic simulation[22-23]

1.2 化学吸收碳捕集动态模型验证

为验证上述模型的准确性,采用与HARUN等[23]相同的烟气变化,基于烟气流量扰动进行动态模拟。320 K、CO2体积分数17.5%时,烟气变化如图2所示,系统稳定运行12 min后,烟气流量在2.8 h内线性减小5%,随后保持不变直至结束。将模拟得到的去除率、再沸器温度和再沸器负荷与HARUN等[23]研究结果对比。

图2 烟气流量变化Fig.2 Change of flowrate of flue gas

由于生物质热电厂烟气进入捕集系统前已经过净化,假设净化后烟气中的氯化物、NOx和SOx等微量杂质体积分数已降至10-6级别,对捕集系统影响较小,因此本文只考虑主要烟气成分CO2、O2、H2O和N2。其中,O2会造成MEA氧化降解,但MEA氧化降解的损耗远低于MEA随吸收塔和解吸塔气相产物流出造成的运行损耗,因此本模型只考虑系统运行中MEA和H2O的运行损耗,并通过流量控制器FIC2进行补充。

1.2.1 去除率验证

CO2去除率对比结果如图3所示,吸收塔及相关控制策略有效抑制了烟气波动对吸收塔的影响,保持去除率恒定。本模型的去除率略低于HARUN等[23]研究结果,这是由于本模型再沸器压力未规定具体数值,仅由塔顶冷凝器压力与解吸塔水力学计算得出,因此再沸器压力较低。当贫液流量及再沸器负荷与HARUN等[23]研究结果相同时,较低的再沸器压力意味着较低的再沸器温度和较高的贫液负载,导致去除率较低。本模型的去除率验证误差为1.59%~1.62%,因此本模型的吸收塔及相关控制策略可用来预测MEA溶液吸收CO2的动态过程。

图3 CO2去除率验证Fig.3 Validation about CO2 removal rate

1.2.2 再沸器负荷与再沸器温度验证

再沸器温度与再沸器负荷对比如图4、5所示。烟气流量变化时,TIC2能调节再沸器负荷保持再沸器温度恒定。由于本模型的再沸器压力略低于HARUN等[23]再沸器压力,使再沸器温度较低,存在3.8~3.9 K的误差。

图4 再沸器温度验证Fig.4 Validation about reboiler temperature

图5 再沸器负荷验证Fig.5 Validation about reboiler duty

烟气流量降低时,CO2再生所需热量随之下降,为保证再沸器温度恒定,TIC2会相应调节再沸器的热量输入,使再沸器负荷随烟气流量的变化而变化。与文献[23]相比,由于本模型未考虑换热器的储液量,因此本模型的TIC2对烟气流量变化的响应时间更短,再沸器负荷会更早调节。烟气变化前期,本模型更低的再沸器负荷使得贫液负载下降更少。去除率恢复到设定值时,本模型所需贫液流量更多,再沸器负荷更高,误差增至2.6%。由于再沸器温度和再沸器负荷的验证误差均在可接受范围,因此本模型的解吸塔及相关控制逻辑可用来预测MEA富液再生和CO2解吸的动态过程。

2 再沸器负荷传统控制策略

MEA-CC系统中,受再沸器负荷影响显著的再沸器温度决定了贫液负载,贫液负载代表了溶液对CO2的捕集能力[25]。因此,再沸器负荷能否对外界扰动做出及时、准确的响应决定了捕集系统的动态运行性能。重点分析了图1中再沸器负荷的传统控制策略应用于BE-MEA时的控制性能,并以调节时间和最大温度偏差为指标,评估了经典分布式控制策略对BE-MEA的性能影响。性能指标定义为:① 调节时间:捕集率达到并稳定在稳定值±2%内所需时间;② 最大温度偏差:再沸器温度与其设定值间最大偏差。

再沸器负荷传统控制策略(控制策略A)如图6所示,再沸器负荷仅由再沸器温度偏差控制。通过设定控制策略A的目标再沸器温度,使PID控制器可根据外界扰动造成的再沸器温度与其设定值间的偏差相应地调节再沸器负荷,以达到所需贫液负载,从而获得与恒定去除率相等的捕集率。

图6 控制策略AFig.6 Control strategy A

使用验证后的模型,以一家瑞典生物质热电厂烟气作为输入,对控制策略A的控制性能进行分析。该电厂循环流化床锅炉以废木材为燃料,处理废木材0.48 Mt/a,产生50 MW电力和150 MW热能。由于验证模型的规模较小,采用与CHINEN等[21]相同措施,将生物质热电厂烟气流量等比例缩放至模型适用范围,烟气组分保持不变,缩放后烟气流量与组分如图7所示。

图7 烟气流量阶跃变化Fig.7 Step change of flue gas flow rate

捕集率和再沸器温度变化如图8所示,烟气流量变化时,吸收塔通过调节贫液流量迅速响应,保持去除率恒定的同时,造成溶液流量及溶液再生所需热量波动。然而,受限于较大的储液量,再沸器温度对溶液流量的变化并不敏感[26]。导致控制策略A对烟气变化的响应时间较长、对再沸器负荷的调节速度较慢,使再沸器负荷与溶液再生所需热量不能及时匹配,造成捕集率波动较大,调节时间较长。同时,由于再沸器热惯性较大,响应滞后的再沸器负荷需更长时间来修正再沸器温度[26],导致再沸器温度偏差更大。此外,捕集率与恒定去除率间的偏差会造成循环溶液内的CO2增加或减少,导致贫液负载不稳定,不利于捕集系统高效运行。

图8 捕集率与再沸器温度变化Fig.8 Change of capture rate and reboiler temperature

3 再沸器负荷控制策略改进

为解决控制策略A对烟气变化响应时间长、再沸器负荷调节速度慢、再沸器温度和捕集率波动过大等问题,对控制策略A进行改进,通过引入前馈补偿来提升控制性能,以实现捕集率恒定控制。

3.1 前馈+反馈控制策略

WU等[16]基于CA-PCC控制领域的深入调研指出:将前馈补偿与反馈控制结合是提高分布式控制策略控制性能的有效途径。CHEN等[27]将烟气流量作为前馈补偿,可在再沸器温度不变时,根据烟气流量变化直接控制再沸器负荷,从而提高捕集系统抗干扰能力,但未考虑溶液流量变化的影响。综合考虑烟气和溶液流量变化,将同时反映二者变化的富液波动作为前馈信号的优先选择。作为解吸塔唯一物料输入,富液决定了CO2再生所需热量。因此,参考CHEN等[27]研究成果,以控制策略A为基础,选取富液流量波动作为前馈信号。前馈补偿可根据富液流量波动直接调节再沸器负荷,以缩短再沸器负荷调节的响应时间;提高再沸器负荷的调节速度;提升再沸器负荷调节的准确性,实现捕集率恒定。前馈补偿和控制策略A组成的前馈+反馈控制策略(控制策略B)如图9所示。

图9 控制策略BFig.9 Control strategy B

在Aspen HYSYS中,前馈补偿传递函数[28-29]见式(8)、(9)。对解吸塔进行开环测试,分别测试了富液流量和再沸器负荷阶跃变化对再沸器温度的影响。基于一阶纯滞后模型对测试结果量化处理,得出本模型适用的前馈补偿传递函数见式(10)。

(8)

(9)

(10)

其中,Off为前馈补偿输出值(阀门开度%);t为时间,min;Kp为比例增益;τp1为超前时间,min;τp2为滞后时间,min;d为死区时间,min;Dv为富液流量,mol/s;Dv,max、Dv,min分别为富液流量的最大值和最小值,mol/s。2种控制策略的被控变量和控制变量见表3。

表3 2种控制策略的被控变量及控制变量Table 3 Controlled and manipulated variablesof two control strategies

3.2 控制性能分析对比

为对比分析2种控制策略对捕集系统的影响,使用验证后模型,引入图7烟气变化,评估上述2种控制策略的控制性能。本文各PID控制器的整定均为手动调节:先逐渐增大比例作用,直至出现震荡,随后调节积分作用直至震荡消除。控制策略B的整定是在控制策略A整定基础上,加入式(10)中前馈补偿传递函数的各参数。2种控制策略的捕集率和再沸器温度设定值均为96%和385.83 K。

2种控制策略下再沸器温度变化如图10所示,由于存在时间延迟,控制策略A的再沸器温度起初并未改变,随后下降了0.47 K,并在稳定前存在波动。时间延迟是由PID控制器基于误差调节特性造成。控制策略B中,前馈补偿会根据富液流量波动输出额外信号,即刻增加再沸器负荷。因此,再沸器温度升高了0.07 K。

图10 2种控制策略下再沸器温度变化Fig.10 Responses of reboiler temperature under the both control strategies

再沸器温度最直观反映了再沸器负荷与CO2解吸所需热量的匹配情况,即使再沸器温度波动很小,但仍能说明捕集率大幅变化,与文献[30]结论相似。再沸器的温度波动越大,捕集率降低越多,回升时间越晚,回升速度越慢。2种控制策略的捕集率变化如图11和表4所示。烟气流量增加时,延迟时间内解吸出的CO2并未改变,2种控制策略的捕集率均下降,然而控制策略A的再沸器温度偏差较大,导致其捕集率继续下降,回升时间推迟,回升速度变慢。控制策略B的再沸器温度偏差较小,捕集率下降后随温度升高立刻回升。

图11 2种控制策略下捕集率变化Fig.11 Responses of capture rate under both control strategies

表4 2种控制策略下捕集率变化Table 4 Responses of capture rate with both control strategies

评估2种控制策略的控制性能,结果见表5。控制策略B的前馈补偿有效提升控制性能,将调节时间缩短了54 min,抑制了再沸器温度波动。

表5 2种控制策略下捕集率变化Table 5 Responses of capture rate with both control strategies

4 灵活操作性能分析对比

由于热电厂售电价格和用电需求的实时变化,热电厂能供给再沸器的热量频繁改变。这种变化要求捕集系统能快速、平稳改变CO2捕集水平,及时适应上游电厂扰动[16-17]。以捕集率恢复稳定所需时间为指标,对2种控制策略的灵活操作性能进行对比。为减小其他因素的影响,假设:① 模拟过程中烟气流量和CO2浓度恒定;② BE-MEA稳定运行10 min后,将捕集率设定值在2 h内从96%线性减小至90%;③ 通过改变去除率设定值实现捕集率灵活操作。

2种控制策略对捕集率设定值的跟随结果如图12所示。去除率设定值降低时,FIC1会减少溶液流量,以获得与设定值相等的去除率。随溶液流量降低,溶液再生所需热量减少。控制策略A由于调节时间过长,无法及时减小再沸器负荷,导致捕集率升至99%后才开始下降;受BE-MEA非线性影响,固定的前馈补偿传递函数导致控制策略B对再沸器负荷的过量调节,使捕集率低于设定值;但控制策略B对捕集率设定值的跟随效果仍优于控制策略A。去除率设定值降至90%后,控制策略A经188.75 min达到稳定,控制策略B将这一过程缩短为79.5 min。

图12 2种控制策略的捕集率设定值跟随Fig.12 Responses of set value of capture rate with both control strategies

5 捕集系统性能分析对比

为评估外界持续扰动对2种控制策略下捕集系统性能的影响,对比传统稳态模拟与动态仿真的区别。从实际生物质热电厂烟气数据中随机选择连续12 h烟气变化为输入,分别进行稳态模拟和动态仿真。实际生物质热电厂烟气变化如图13所示。由于12 h内CO2浓度基本不变,因此假设CO2体积分数恒定(14.9%),同时将烟气流量等比例缩放至模型适用范围。以12 h内捕集率波动、CO2捕集总量(kg)和平均单位能耗(kJ/kg,以CO2计)为性能参数,将稳态模拟与动态仿真结果进行对比,并对2种控制策略的捕集系统性能进行评估。稳态模拟不考虑烟气变化扰动,以12 h内烟气流量平均值为恒定输入。各性能参数定义见式(11)、(12):

图13 实际生物质热电厂12 h内烟气变化Fig.13 Changes of flue gas from actual biomass thermal power plant within 12 hours

(11)

(12)

式中,mTC(CO2)为CO2捕集总量,kg;CC(t)为t时刻的CO2捕集率,%;mfg(t,CO2)为t时刻烟气中CO2流量,kg/s;τ为采样间隔,s;Ep为平均单位能耗,kJ/kg;Qreb(t)为t时刻再沸器负荷,kW。

由于稳态模拟不考虑烟气波动,稳态模拟的各项结果均为常量。对于动态仿真,烟气流量变化时,溶液在吸收塔内吸收的CO2随之变化,溶液再生所需能耗改变。12 h内再沸器负荷的变化如图14所示,可知2种策略的再沸器负荷与烟气流量变化趋势相同,在稳态模拟结果的79.8%~130.3%变化。说明稳态模拟与动态仿真具有差异性,动态仿真能更准确反映外界扰动对BE-MEA的影响,对有关流程的集成具有参考意义。此外,控制策略A调节时间过长导致其对再沸器负荷的调节存在明显滞后。控制策略B通过前馈补偿有效改善了滞后现象。

图14 12 h内再沸器负荷的变化Fig.14 Responses of reboiler duty within 12 hours

由于溶液再生所需热量随烟气流量的变化而改变,因此及时、准确调节再沸器负荷能减少再沸器温度波动(图15(a))。控制策略A的再沸器温度在385.3~386.5 K,与烟气流量变化趋势相反且波动剧烈。控制策略B将再沸器温度波动控制在385.8~386.0 K。稳态模拟的再沸器温度恒定在385.9 K。再沸器温度变化说明捕集率发生变化,控制策略A的再沸器温度波动导致捕集率在77%~120%以相同趋势剧烈变化(图15(b))。再沸器温度波动仅为0.2 K的控制策略B将捕集率稳定在93%~99%。不同于捕集率持续波动且偏离设定值的动态仿真,稳态模拟的捕集率恒定在96%,进一步说明考虑外界扰动的必要性。

捕集单位质量CO2所需能耗(单位能耗)由3部分组成:用于CO2解吸的反应热、水的汽化热及用于富液升温的显热,三者分别与富液负载、解吸塔冷凝器温度和富液流量有关[31]。本文所用模型的冷凝器温度恒定,且模拟过程中富液负载变化很小,因此单位能耗由富液流量主导。富液流量与烟气状态、贫液负载有关,贫液负载由再沸器温度决定。因此2种控制策略的单位能耗(以CO2计算)变化受烟气流量和再沸器温度共同影响,结果如图16所示。虽然控制策略A的单位能耗变化整体趋势与烟气流量大体一致,但其再沸器温度波动过于剧烈,导致局部范围内的单位能耗呈现与再沸器温度变化趋势相反的大幅震荡。对于控制策略B,再沸器温度波动并不明显,单位能耗与烟气流量变化趋势相同。而稳态模拟由于烟气流量恒定,单位能耗并未变化。

图16 12 h内单位能耗变化Fig.16 Responses of energy penalty within 12 hours

稳态模拟和动态仿真的区别及2种控制策略的系统性能见表6。由于MEA-CC系统的非线性,在12 h捕集过程中,动态仿真捕集率变化比稳态模拟更复杂,且CO2捕集总量更多以及平均单位能耗更高。相较于控制策略A,控制策略B抑制了捕集率波动,在控制策略A的基础上将CO2捕集总量提高0.35%,平均单位能耗降低了0.14%。

表6 12 h内系统性能参数Table 6 System performances within 12 hours

在生物质热电厂和BE-MEA实际集成中,为应对上游电厂运行工况变化对捕集系统的扰动,实现捕集系统的灵活操作,需根据系统动态运行特性,结合控制目标为捕集系统设计合适的控制策略。本文基于传统再沸器负荷调节的反馈控制(控制策略A),提出了改进控制策略(控制策略B)。通过实时监测富液流量,将前馈补偿与反馈控制相结合,有效缩短了再沸器负荷调节的响应时间;提升了控制性能、灵活操作性能和系统性能。

控制策略是否适用取决于电厂烟气(流量和成分)波动及捕集技术。作为生物质利用重要手段,燃煤掺烧生物质电厂与碳捕集系统的集成备受关注。为避免锅炉中形成灰烬团块,不改造锅炉的情况下,现代燃煤电厂中生物质质量比建议在10%~20%[18,31],使燃煤掺烧生物质电厂的烟气流量和烟气中CO2浓度介于燃煤电厂和生物质电厂之间[18,32]。鉴于此,虽然本文针对生物质热电厂碳捕集进行了控制策略评估和改进,但同样可对燃煤掺烧生物质电厂基于MEA的化学吸收碳捕集提供参考。

6 结 论

1)面对生物质热电厂烟气流量阶跃变化时,控制策略A的调节时间长达71 min,再沸器温度偏差较大;控制策略B将调节时间缩短至17 min,缩短了76%,基本实现再沸器温度恒定,控制性能更优。

2)捕集率设定值变化时,控制策略A对捕集率设定值的跟随能力较差,188.75 min重新达到稳定;控制策略B在79.5 min内到达稳定,灵活操作性能更佳。

3)面对外界持续扰动时,相较于传统稳态模拟,动态仿真能更真实反映烟气变化对BE-MEA的影响。同时,控制策略A无法将捕集率维持在目标水平上,捕集率在77%~121%剧烈波动;控制策略B将捕集率波动抑制在93%~96%,以更低的单位能耗捕集更多的CO2。

4)虽然控制策略B的前馈补偿能有效提升捕集系统的抗干扰能力,但由于胺基捕集系统的非线性和强耦合性,控制策略B对CO2捕集量和能耗提升并不显著。因此,建议控制策略研究应更全面考虑系统的非线性,合理解耦系统参数,提升捕集系统抗干扰性的同时,关注CO2捕集量和能耗。