风轮不平衡的风电机组机械振动信号频域特性分析

2022-09-13秦思远李峥峰

秦思远,李峥峰

(中广核新能源控股有限公司,北京 100071)

0 引言

随着风电机组装机容量逐年上升,风电已经成为电力行业不可或缺的重要组成部分。风轮是风电机组中能量交换的媒介,随着风电机组机械部件尺寸的增加,微小的故障也可能产生较大的响应。因此,风轮不平衡所带来的影响越来越严重,在风电机组设计和维护中,风轮的健康状态受到广泛关注。对于风轮不平衡的故障诊断,振动和载荷分析是必不可少的环节,分析风轮不平衡状态下的机组振动情况,降低风电机组故障率和维护成本已经成为风电领域的热点问题[1]。

研究人员针对风轮不平衡信号分析和故障诊断开展了一系列研究,形成了基于电信号和载荷信号的两种思路。文献[2],[3]对不同程度下风轮不平衡故障的电信号进行对比分析,并应用于故障诊断中。文献[4]提出了一种基于正则化的风轮不平衡故障诊断方法,该方法能够比较准确地定位故障的位置和程度,并且在有噪声影响的情况下还能保持较好的准确性。文献[5]以风电机组质量不平衡引起的转速变化为切入点,提出了一种基于估计转速值和支持向量机的风轮质量不平衡故障诊断方法。文献[6]提出了一种基于BP_Adaboost算法的风轮不平衡检测方法,该方法可以有效检测风电机组叶片的覆冰故障,并通过实验证明了该算法的有效性。文献[7]分析了气动不平衡下风电机组的叶片载荷,同时验证了气动不平衡对功率系数、尾流和叶片载荷的影响。文献[8]结合序列跟踪法和功率谱密度法,通过分析气动转矩来检测不平衡故障。文献[9]采集了风电机组定子电流信号,进行频域分析后,将其特征作为风轮不平衡故障诊断的依据。通过对文献的分析,可以看出,针对风轮在各种不平衡类型下的故障特性研究尚不充分。

本文通过GH Bladed仿真软件,搭建了3MW风电机组模型,设定不同风轮不平衡故障工况进行仿真,选取风电机组中容易测量的机舱振动加速度信号作为分析对象,分析其频域特性,判别其作为风轮不平衡故障诊断判据的合理性。

1 风轮不平衡分析

风电机组风轮不平衡主要表现为两个方面:风轮质量不平衡和风轮气动不平衡,分别由不同条件诱发。叶片在生产、运行过程中容易受到外部因素影响,造成叶片质量发生改变,引起风轮质量不平衡[10]。风轮气动不平衡源自于叶片之间角度的相对差异,由安装校准误差或变桨执行机构偏差造成。

1.1 风电机组振动分析

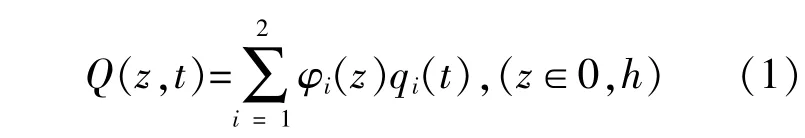

在分析风电机组的振动过程中,可将塔筒等效为悬臂梁,将塔顶设备等效为质量块,采用假设模态法进行分析,为了满足计算量和精度要求,可取模态阶数n=2[11]。塔筒模型在t时刻,位于z处的连续模态函数为

式中:φ为塔筒模态振型;q为塔筒模型等效质量块质量;h为塔筒高度。

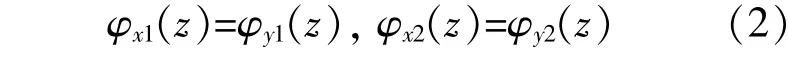

由于风电机组塔筒均匀对称,因此,其在水平方向上具有相同的模态振型,即:

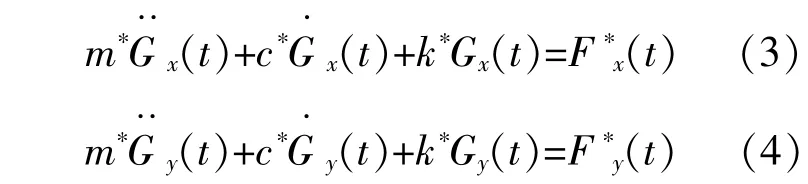

构造塔筒两自由度的动力学方程为

式中:m*为广义质量;c*为广义阻尼;k*为广义刚度;G(t)为 模 态 幅 值;F*(t)为 广 义 力。

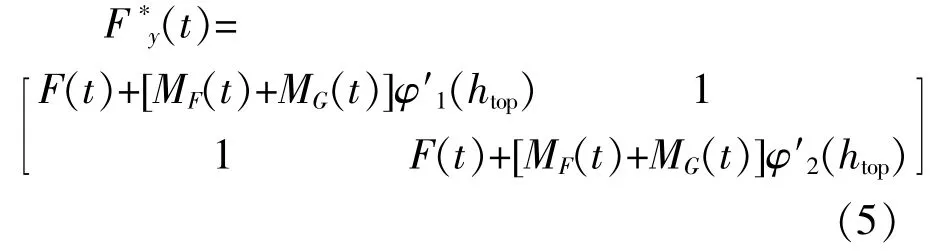

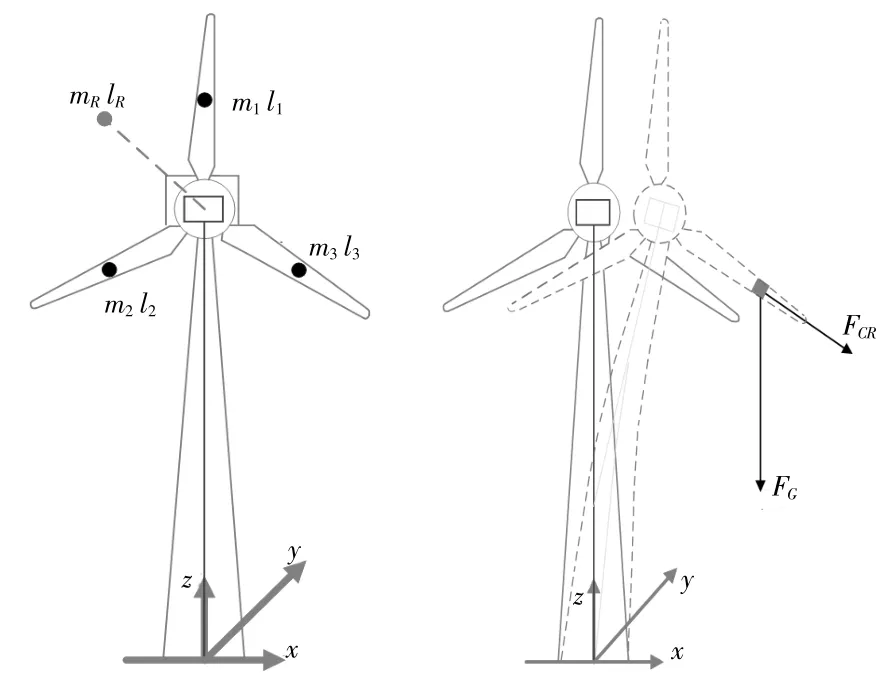

塔筒前后方向所受的F*(t)由风轮气动力弯矩MF(t)、轴 向 气 动 推 力F(t)以 及 由 推 力 使 塔 筒形变后导致的重力弯矩MG(t)组成。

其中:

式中:λF为推力弯矩偏移系数;λG为重力弯矩偏移系数;g为重力加速度。

当风电机组正常运行,风轮为均匀对称的旋转平面,其在X轴方向的F*(t)为零。

1.2 风轮质量不平衡

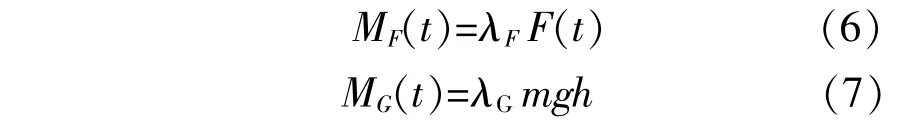

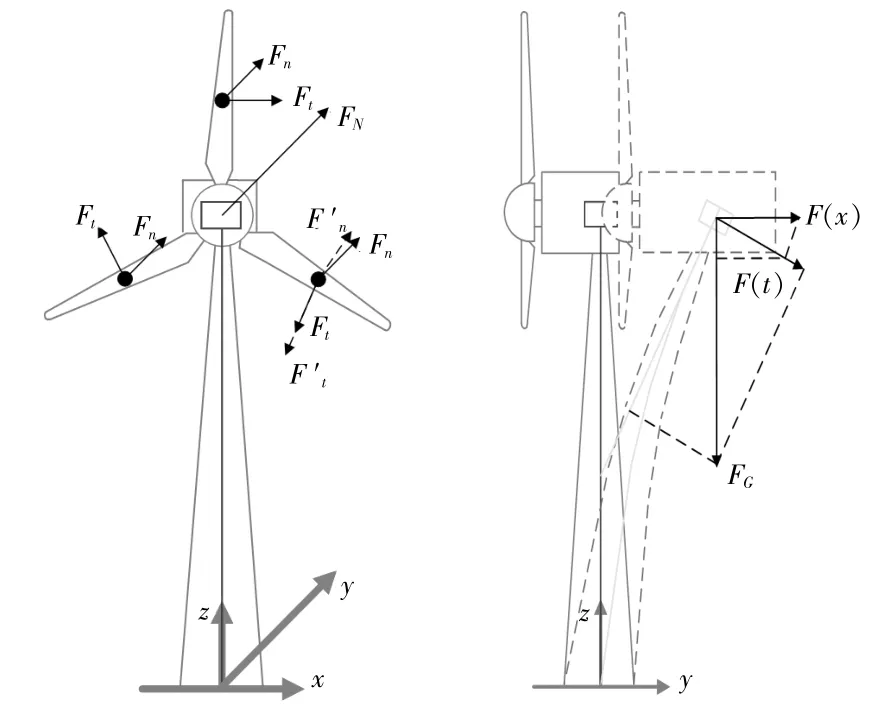

风轮质量不平衡简化模型如图1所示。

图1 风轮质量不平衡简化模型Fig.1 Simplified model of rotor mass imbalance

致使叶片质量不平衡的因素可以等效为质量为mi距风轮中心li的质量块。

质量不平衡可以用一个距离风轮中心lR的质量块mRlR等效,当风轮旋转时,额外的质量会产生离心力FCR。

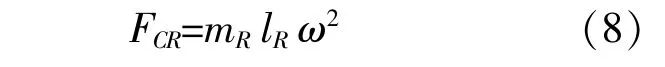

式中:ω为风轮旋转角速度。

不平衡质量块在运行过程中受到重力和离心力作用,风轮旋转时,质量块重力方向不变,离心力方向随转速时刻变化。

式中:φ0为风轮初始方位角。

离心力引起的水平方向振动频率为风轮转频,由于离心力的方向总是与风轮转矩的切向方向垂直,因此,离心力不会对风电机组的气动转矩造成影响。

在重力矩的影响下,不平衡质量块会对风轮输出转矩产生周期性影响,其所受离心力不再平衡,此时,风轮X方向受力(t)为

因此,风轮质量不平衡会额外引起风轮在X方向的受力,并产生受迫振动。

1.3 风轮气动不平衡

风轮气动不平衡简化模型如图2所示。当某一叶片角度异常时,该叶片攻角随之改变,该叶片所受切向力和轴向力分别变为和。

图2 风轮气动不平衡简化模型Fig.2 Simplified model of rotor aerodynamic imbalance

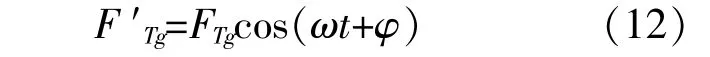

正常叶片切向力的合力Ft0与F′t和F′n数值相同,方向与F′t相反,风轮所受切向合力为

将失衡风轮沿叶片方向积分,得到叶片所受切向合力FTg。随着风轮的转动,FTg的方向不断变化,其水平方向的分量F′Tg为

失衡的叶片所受轴向力只改变了大小,并未改变方向。因此,风轮所受轴向合力FN为

气动推力变化将改变机组Y方向的受力,令机组产生轴向振动,引起机组在Y轴方向的振动。

2 信号变换与分解方法

本文采用快速傅里叶变换方法将时域信号转换为频域信号,得到频域信号后,再通过小波变换算法将其分解。通过对原信号的变换可得到一个近似信号An和一组频率由高到低排列的细节信号D1,D2,…,Dn。分析不同尺度下的细节信号,能够更直观地得到原始信号的特征,实现对近似信号的有效区分。最后,分析得出频域信号特征。

3 风轮不平衡信号仿真分析

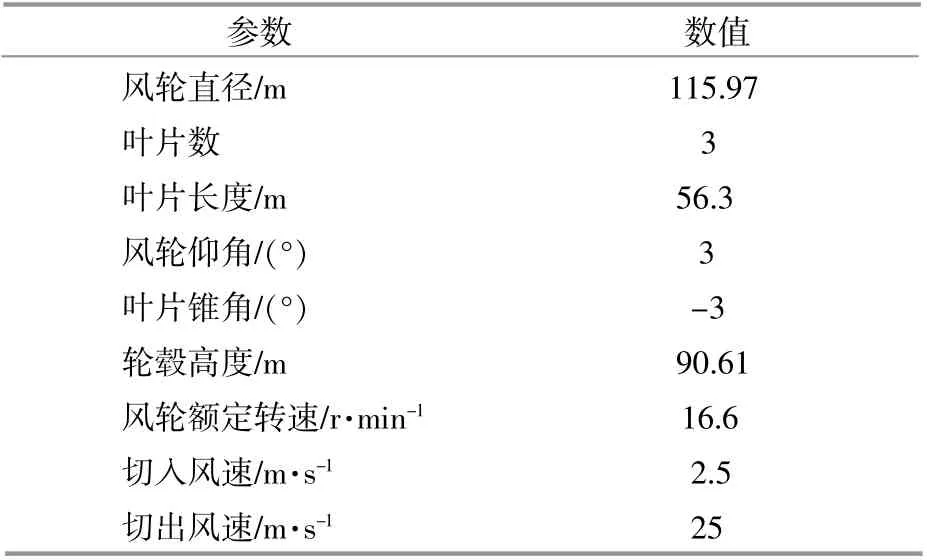

GH Bladed仿真软件可以支持多种风模型、控制系统模型和动力响应模型,用于模拟实际风电机组的运行状态、载荷评估、气动性能分析等。本文搭建的风电机组仿真模型参数如表1所示。

表1 某3MW风电机组主要参数Table1Main parameters of a3MW wind turbine

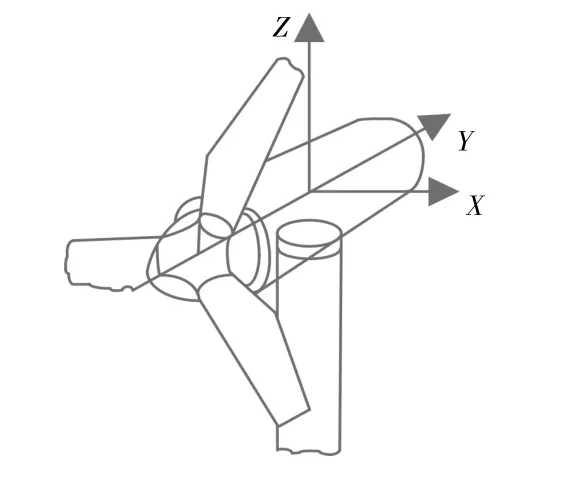

为了对比分析风轮不平衡对风电机组的影响,在仿真模型中设置较为清晰的风轮不平衡故障。风轮质量不平衡故障工况设置为3个叶片中某一叶片增加叶片质量的10%(1300kg)和15%(1950kg),质量块距离轮毂中心为25m;风轮气动不平衡故障工况设置为某叶片桨距角改变10°和15°;仿真时间设置为150s,步长设置为0.05 s,信号从30s开始采样。为了表述该仿真结果,建立了如图3所示的风电机组机舱振动坐标系。

图3 风电机组机舱振动坐标系Fig.3 Mechanical coordinate system of wind turbine nacelle

3.1 质量不平衡故障信号分析

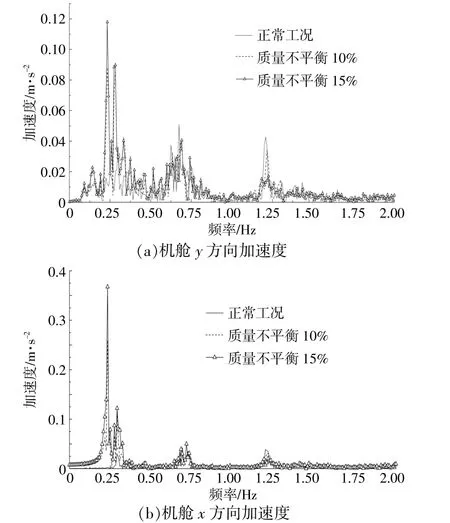

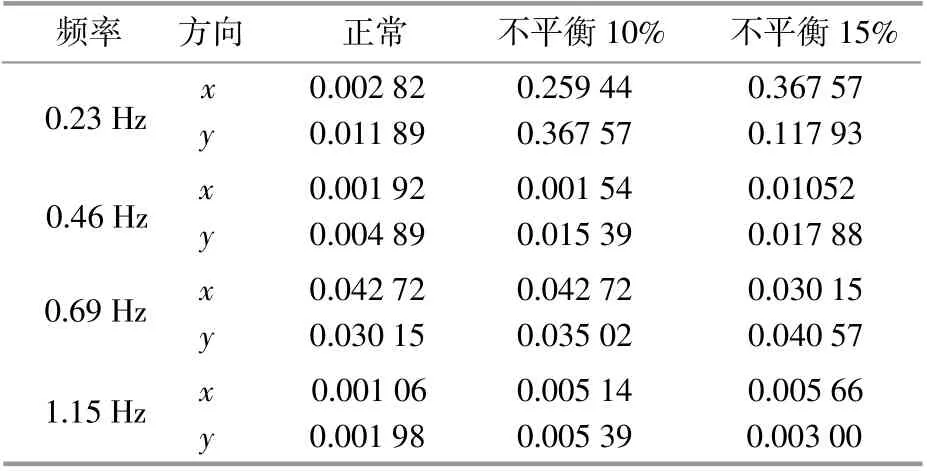

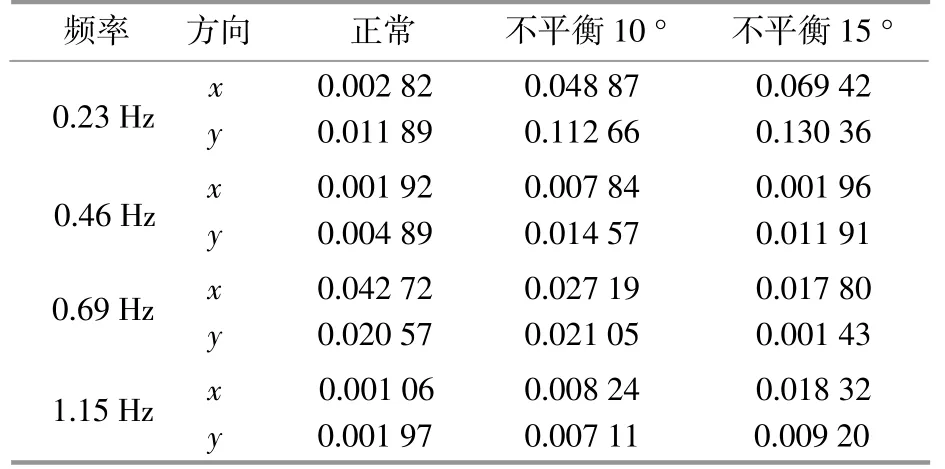

通过GH Bladed仿真与快速傅里叶变换,得到了质量不平衡下机舱振动加速度频域信号 (图4),频域数据信息如表2所示。由图4和表2可知:在正常工况下,y方向加速度在0.23Hz(1P)频率处的幅值为0.01189m/s2;当存在质量不平衡时,振动加速度在1P频率处y方向分别为0.08811m/s2和0.11793m/s2,幅值增幅超过0.1 m/s2,x方向幅值分别为0.25944m/s2和0.367 57m/s2,该变化与理论分析一致;x方向加速度比y方向加速度的增幅大。因此,可以得出质量不平衡对x方向振动的影响大于对y方向振动的影响的结论。

图4 质量不平衡故障下机舱振动频域信号Fig.4 Frequency-domain signal of nacelle vibration in mass imbalance condition

表2 质量不平衡故障机舱振动频域数值对比Table2Comparison of frequency domain vibration data of engine room with mass imbalance fault m/s2

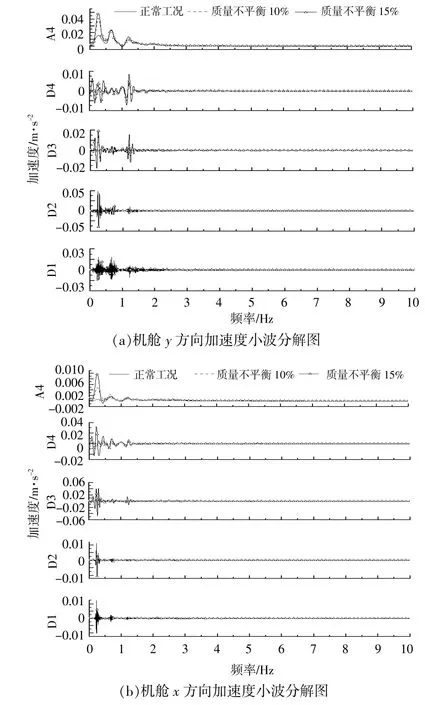

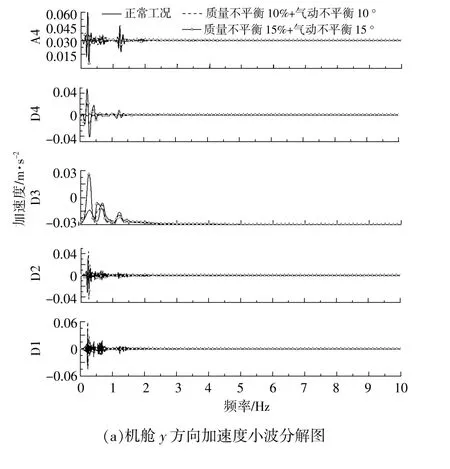

将频域信号进行小波分解,得到细节信号(图5),图中第一层A4为近似信号,第二至五层D4-D1依次为高频到低频的细节信号。通过对比可以看出,近似信号和细节信号的幅值在1P频率处随着不平衡程度的增加而增大。

图5 质量不平衡工况下机舱振动加速度频域分解图Fig.5 Frequency domain decomposition diagram of nacelle vibration with mass imbalance fault

3.2 气动不平衡故障信号分析

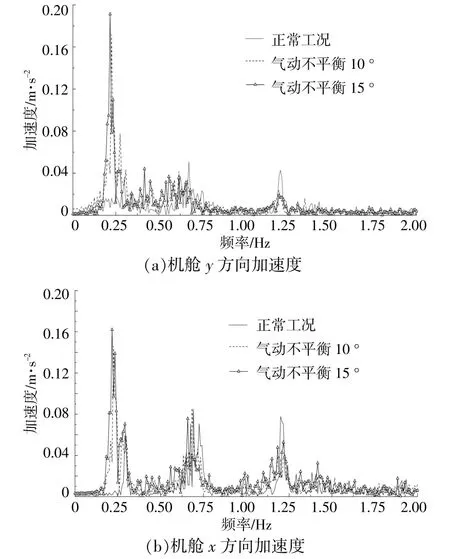

气动不平衡时机舱振动加速度频域信号如图6所示,频域数据信息如表3所示。

图6 气动不平衡故障下机舱振动频域信号Fig.6 Frequency-domain signal of nacelle vibration in aerodynamic imbalance condition

由图6和表3可知:在气动不平衡15°故障时,x方向振动加速度在0.23Hz频率处的幅值为0.06942m/s2,y方向振动加速度在0.23频率处的幅值为0.13036m/s2;在故障情况下,y方向1P幅值的增幅超过了0.1m/s2。因此,气动不平衡故障对机舱y方向振动的影响更为强烈。

表3 气动不平衡故障机舱振动频域数据对比Table3Comparison of frequency domain vibration data of engine room with aerodynamic imbalance fault m/s2

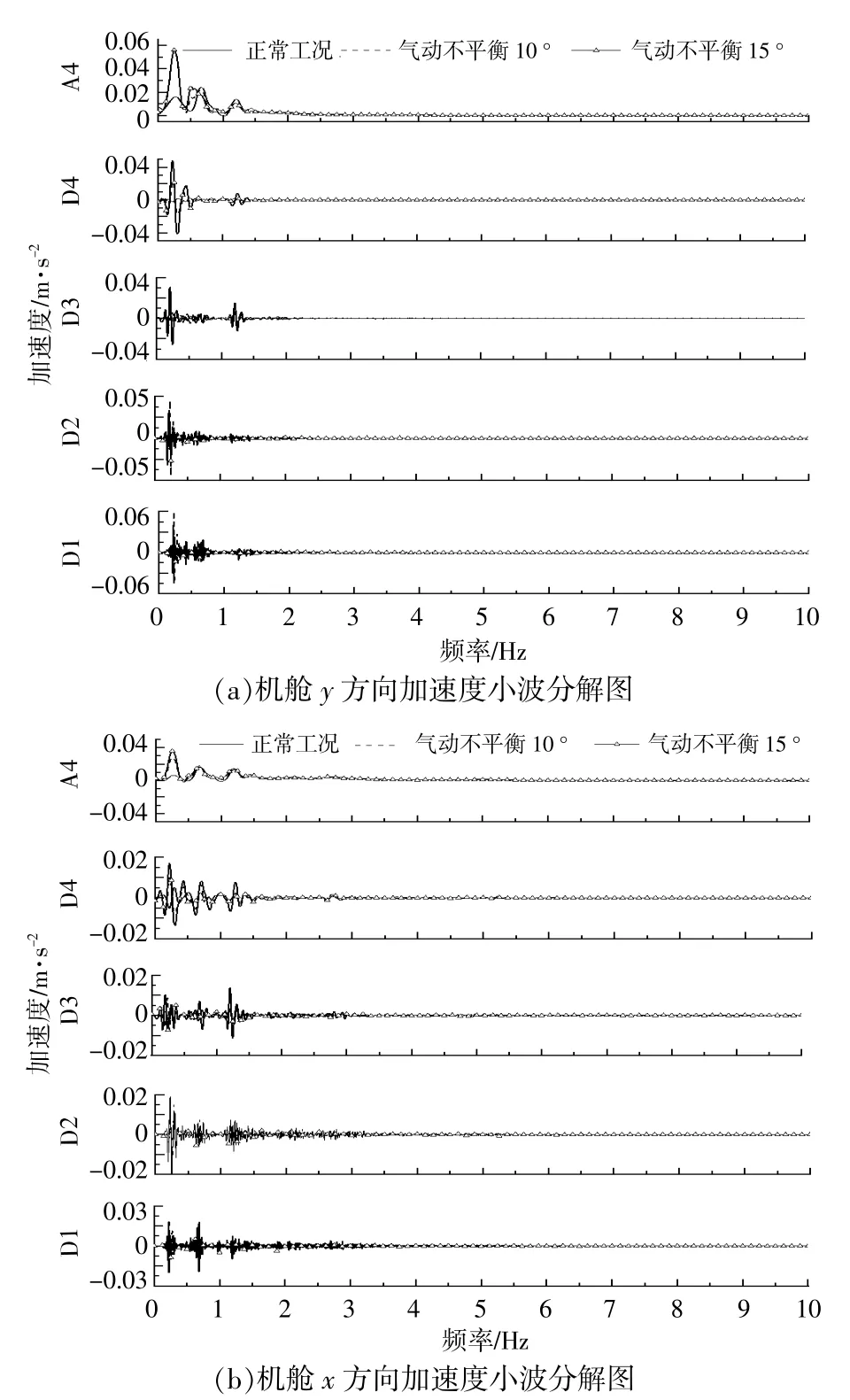

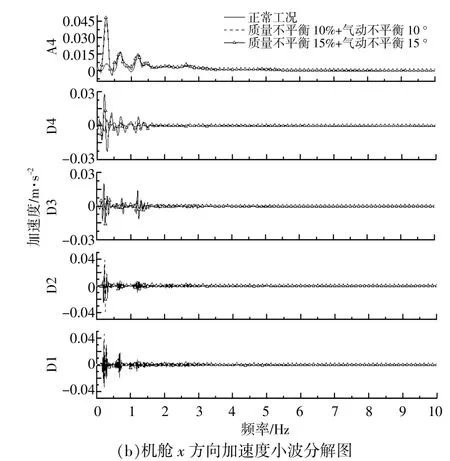

对气动不平衡工况下的信号进行分解,得到如图7所示的细节信号。对于机舱x方向振动加速度而言,在气动不平衡工况下,细节信号在1P频率处的幅值均大于正常工况。

图7 气动不平衡故障机舱振动频域分解图Fig.7 Frequency domain decomposition diagram of nacelle vibration with aerodynamic imbalance fault

3.3 耦合不平衡故障信号分析

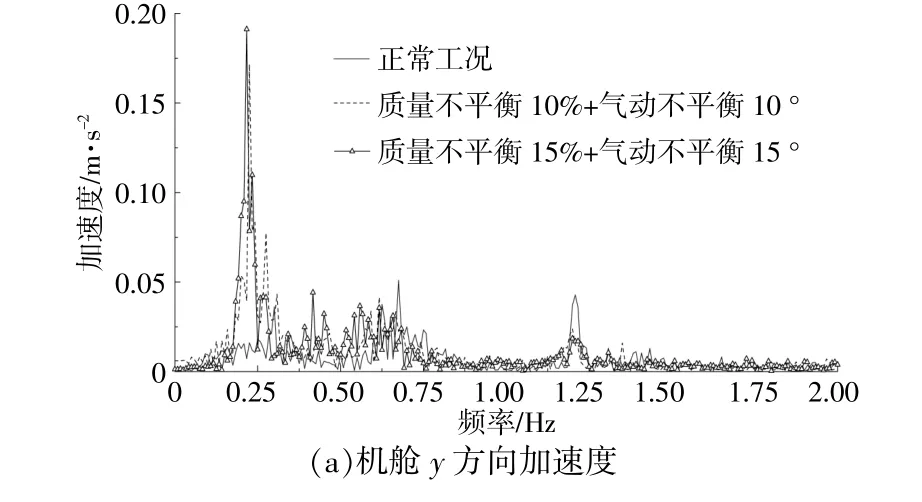

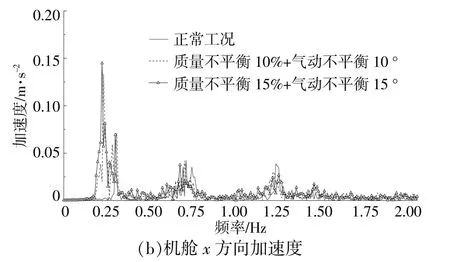

耦合不平衡时机舱振动加速度频域信号如图8所示,频域数据信息如表4所示。由图8和表4可知,在耦合不平衡时,机舱振动加速度的变化趋势接近于气动不平衡,不同之处在于耦合不平衡故障时,y方向振动频域信号在0.23Hz频率处的幅值分别为0.07858m/s2和0.10975m/s2,略小于气动不平衡,但仅通过频域信号仍难以区分。

图8 耦合不平衡故障下机舱振动频域信号Fig.8 Frequency-domain signal of nacelle vibration in coupled imbalance condition

表4 耦合不平衡故障机舱振动频域数据对比Table4Comparison of frequency domain vibration data of coupled imbalanced fault engine roomm/s2

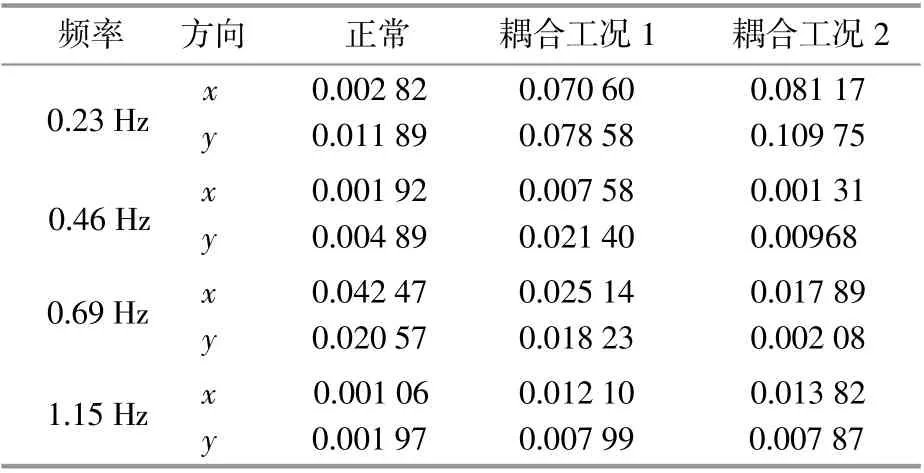

风电机组耦合不平衡时机舱振动频域分解如图9所示。经过小波分解得到的细节信号仍然近似于气动不平衡,但x方向振动加速度的D1和D2层细节信号的幅值与气动不平衡有所差异。在耦合不平衡工况下,随着气动不平衡程度增加,这两层细节信号的幅值有所减小,可通过D1,D2层之间的幅值情况区分气动不平衡和耦合不平衡。

图9 耦合不平衡故障机舱振动频域分解图Fig.9 Frequency domain decomposition diagram of nacelle vibration with coupled imbalance fault

3.4 风轮不平衡时频域特性对比

文献[12]对风电机组风轮不平衡工况下的塔顶载荷信号进行了时域特性分析,对比不同情况下的仿真结果,得出了风电机组塔顶侧向载荷的时域信号特征更为明显的结论。本文以振动加速度为研究对象,其频域信号和细节信号均有明显区别于正常工况的特征,同样,侧向的振动加速度信号更为明显,与文献[12]结论相一致。但是,对于大多数风电机组而言,塔顶载荷难以测量,而本文采用的机舱振动加速度信号测量较为简便,将其作为故障诊断的判别依据更有实际应用的优势。

4 结论

本文从风轮质量、气动和耦合3种风轮不平衡工况出发,以风电机组机舱振动加速度信号为研究对象,通过比较分析频域信号和细节信号,基于本文的坐标系,得到如下结论。

①风轮质量不平衡对机舱x方向振动加速度的影响大于对y方向的影响,振动加速度频域信号和细节信号均可以对质量不平衡故障进行有效区分。气动不平衡对机舱振动加速度的影响比质量不平衡更大,尤其是对机舱y方向的影响,对细节信号的幅值和波动程度影响均较大。

②风轮耦合不平衡对机舱振动加速度的影响近似于气动不平衡故障的影响,但是,其x方向的振动加速度细节信号的低频分量具有一定差异,其幅值随气动不平衡程度的增加有所减小,因此x方向的振动加速度的细节信号更适合作为耦合不平衡的判别依据。

③风电机组机舱振动加速度频域信号特性明显,测量方便,作为故障诊断的判别依据更有优势。