186F柴油机柴油/甲醇不同掺烧方式的试验研究

2022-09-13陈梓含李瑞娜李立琳

陈梓含,王 忠,李瑞娜,刘 帅,李立琳

(1.江苏大学 汽车与交通工程学院,江苏 镇江 212013;2.河南工程学院机械工程学院,河南 郑州 451191)

0 引言

柴油机具有热效率高和动力经济性好的优点,因此,柴油载货汽车一直在长途运输领域占据主导地位[1]。我国石油资源短缺,且国家对柴油机污染物排放的要求越来越高,发展清洁能源是解决上述问题的一个重要方向[2]。

甲醇是一种清洁替代燃料,属于可再生能源。柴油机掺烧甲醇,可以有效降低NOx和碳烟的排放,并在一定程度上改善发动机的燃烧情况。目前,柴油/甲醇机外混合和气道喷射甲醇是甲醇在柴油机上应用的两种主要方式。柴油/甲醇机外混合方式是在机外将甲醇与柴油混合,均质燃料喷入缸内,然后进行柴油和甲醇的雾化,并与空气混合;气道喷射甲醇方式是将甲醇喷入柴油机进气道,在进气道完成甲醇与空气的充分混合,柴油以缸内直喷的方式喷入甲醇均质混合气中。掺烧方式不同,甲醇的掺烧比例也不相同。进行不同掺烧方式的差异性试验,有助于甲醇在柴油机上的推广应用。

近年来,众多科研工作者围绕柴油机气道喷射甲醇和柴油/甲醇机外混合两种掺烧方式,进行了一系列燃烧、排放以及掺烧比例的试验研究。Canakci M[3]进行了柴油/甲醇机外混合燃烧试验,试验结果表明,随着甲醇掺烧比例的增加,柴油机的最大爆发压力和放热率峰值均升高,提高喷射压力有助于缩短滞燃期。Le Ning[4]进行了柴油/甲醇机外混合燃烧试验,试验结果表明,延迟甲醇喷射时间,柴油机的缸内压力峰值升高,最大放热率降低。姚春德[5]进行了柴油机气道喷射甲醇试验,试验结果表明,随着甲醇掺烧比例的增加,NOx的排放量逐渐减少,THC和CO的排放量逐渐上升,CO2的排放量低于原机。Hui Wang[6]在船用柴油机上进行了进气道喷射甲醇试验,试验结果表明,柴油机的污染物排放水平符合国家二级法规的要求。王利军[7]在单缸柴油机上开展了研究甲醇掺烧比例的试验,试验结果表明,为了满足发动机能耗率最低的要求,最佳甲醇掺烧比例为55%~60%,受发动机压力升高率的限制,甲醇掺烧比例不宜超过70%。王帅[8]通过Matlab编写的人工神经网络程序模拟了柴油机输入输出的对应关系,并利用遗传算法程序对甲醇喷射量(MAP)寻优,结果表明,优化后得到的MAP比原机提高了24.3%,碳烟排放量降低了7.5%,同时消除了循环变动。陈超[9]在高负荷下进行了甲醇替代率试验,试验结果表明,在高负荷下采用废气再循环技术,可将甲醇最大替代率从30%~50%提高至66%~75%,并降低最高燃烧压力和压力升高率,改善燃油消耗率。

本文在一台186F柴油试验机上进行了气道喷射甲醇与柴油/甲醇机外混合两种甲醇掺烧方式(甲醇掺烧比相同)的性能试验,着重对两种甲醇掺烧方式的燃烧过程和污染物排放情况进行对比,并进行最大爆发压力和最大压力升高率随甲醇掺烧比变化的试验,以确定两种甲醇掺烧方式的掺烧比范围。研究结果展现了两种甲醇掺烧方式在燃烧和排放上的差异性,确定了甲醇掺烧比范围,有助于甲醇在柴油机上的推广应用。

1 材料与方法

1.1 试验设备

试验在186F柴油试验机上进行,柴油机的型式为单缸、4冲程直喷式自然吸气,缸径×行程为86mm×72mm,压缩比为19,标定功率为6.3 kW,标定转速为3000r/min,最大扭矩转速为1800r/min。在柴油机进气管处加装一套自主开发的甲醇喷射系统,整个试验系统如图1所示。甲醇喷射电子控制单元(ECU)通过霍尔转速传感器采集转速信号,通过信号盘判断柴油机上止点。需要喷醇时,通过上位机设置喷醇脉宽和正时,驱动喷醇器工作。喷醇器的喷醇系数为5mg/ms,脉宽可调为0~30ms,分辨率为0.01ms,可连续多次喷射。

图1 试验系统装置示意图Fig.1 Schematic diagram of the test system device

1.2 检测设备

利用DEWE-800型燃烧分析仪采集柴油机气缸压力,进行燃烧过程分析;采用FGA-4100型汽车排气分析仪测量NOx,CO和HC的排放量(以体积分数表征);利用FBY-201型全自动滤纸式烟度计测量烟度(表征碳烟排放量)。

1.3 试验方法

甲醇掺烧比K定义为甲醇掺烧质量与柴油和甲醇掺烧质量之和的比值,其计算式为

式中:Bm和Bd分别为甲醇掺烧质量和柴油掺烧质 量,g。

为了使试验更具有实际参考意义,选取柴油/甲醇机外混合应用最多,且满足各个工况使用的10%作为甲醇掺烧比。对于柴油/甲醇机外混合,由于柴油/甲醇互溶性较差,在量取质量比为1∶9的甲醇和柴油置于燃料箱中后,通过玻璃棒不断搅拌使两种燃料混合均匀。纯柴油燃烧试验记为D,柴油/甲醇机外混合试验记为DM-10,气道喷射甲醇试验记为DM-IJ10。本次试验所用柴油为市售0#国五柴油,甲醇为市售纯度为99.8%的无水甲醇。柴油和甲醇的热值分别为42.5,19.7 MJ/kg,汽 化 潜 热 分 别 为270,1178kJ/kg,运 动 粘度(20℃)分 别 为3.7,0.58mm2/s。

考虑到柴油机燃烧试验结果在各个转速下的可借鉴性,且为了避免燃烧不稳定,选择186F柴油机最大扭矩转速 (1800r/min)下的4个负荷(2.1,5.0,10.1,15.8N·m)为 研 究 工 况,进 行 两 种不同掺烧方式以及纯柴油的燃烧和排放试验;选取最大扭矩转速(1800r/min)和标定转速(3000 r/min)下 的 两 个 负 荷(5.0,15.8N·m)为 研 究 工况,测量不同甲醇掺烧比下的最大爆发压力和最大压力升高率,以确定甲醇掺烧比范围。在柴油/甲醇机外混合试验中,甲醇掺烧比分别为15%,20%和25%,分别记为DM-15,DM-20和DM-25;在气道喷射甲醇试验中,甲醇掺烧比分别为30%,40%和50%,分别 记为DM-IJ30,DMIJ40和DM-IJ50。甲醇掺烧范围的确定原则:柴油机最大爆发压力降幅不超过5%,最大压力升高 率 不 超 过0.6MPa/°CA。

2 燃烧特性分析

2.1 缸内压力

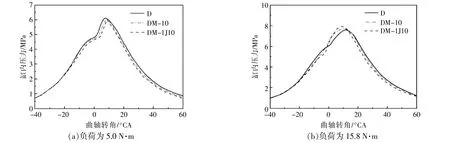

在最大扭矩转速下,纯柴油和两种甲醇掺烧方式燃烧时的柴油机缸内压力如图2所示。

图2 柴油机的缸内压力Fig.2 In-cylinder pressure of the diesel engine

从图2可以看出:在低负荷时,两种掺烧方式的最大爆发压力基本相同;在高负荷时,气道喷射甲醇的最大爆发压力比柴油/甲醇机外混合提高了0.11MPa;在低负荷时,两种掺烧方式的最大爆发压力比燃烧纯柴油略有下降,对应曲轴转角滞后;在高负荷时,两种掺烧方式的最大爆发压力分别比燃烧纯柴油提高了0.21,0.32 MPa,对应曲轴转角提前。这是由于甲醇的汽化潜热显著高于柴油,在低负荷时,柴油机的缸内温度较低,掺烧甲醇会使缸内最大爆发压力下降;在高负荷时,随着燃料喷射量的增加,缸内温度升高,汽化潜热的作用下降,而甲醇中的氧对燃烧有促进作用,使得燃烧持续期缩短,缸内最大爆发压力提高。气道喷射甲醇可使混合气更加均匀,燃烧速度更快,因此,在高负荷时,气道喷射甲醇的最大爆发压力高于柴油/甲醇机外混合。

2.2 燃烧放热率

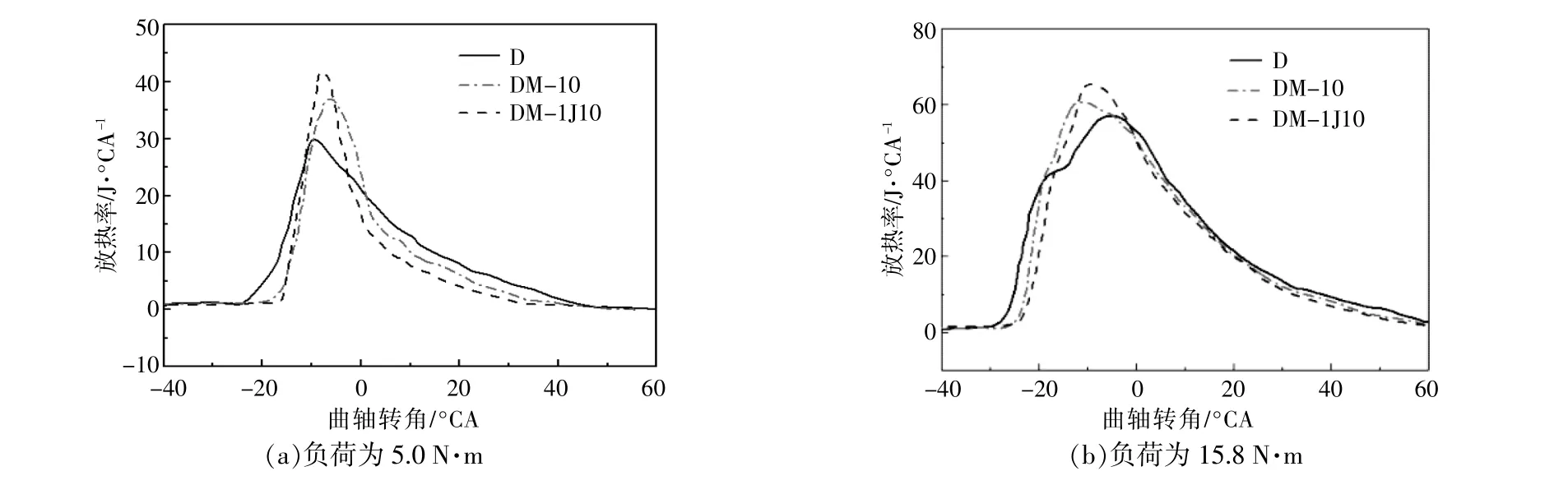

在最大扭矩转速下,纯柴油和两种甲醇掺烧方式燃烧时的柴油机放热率如图3所示。

图3 柴油机的放热率Fig.3 Heat release rate of the diesel engine

从图3可以看出:与柴油/甲醇机外混合相比,气道喷射甲醇的放热率峰值更高,燃烧持续期缩短;在低负荷时,两种掺烧方式的放热率峰值分别比燃烧纯柴油提高了26.7%和38.4%,对应曲轴转角滞后;在高负荷时,两种掺烧方式的放热率峰值分别比燃烧纯柴油提高了8.7%和17.5%,对应曲轴转角提前。这是因为相比于纯柴油燃烧,掺烧甲醇燃烧的持续期缩短,放热更加集中,甲醇燃烧速度快,一旦发生着火,混合气同时燃烧,大量热量在短时间内释放[10];对于气道喷射甲醇,在混合气进入气缸前,气道中雾化的甲醇已经和空气充分混合,比柴油/甲醇机外混合的混合气更加均质,燃烧放热率峰值更高。在低负荷时,缸内温度较低,甲醇汽化潜热作用明显,抑制了柴油的低温放热反应;同时,甲醇十六烷值较低,不利于着火,随着负荷增加,掺烧甲醇对着火延迟期的影响减弱。

2.3 缸内平均温度

在最大扭矩转速下,纯柴油和两种甲醇掺烧方式燃烧时的柴油机缸内平均温度如图4所示。

图4 柴油机的缸内平均温度Fig.4 Average in-cylinder temperature of the diesel engine

从图4可以看出:与柴油/甲醇机外混合相比,在低负荷时,气道喷射甲醇的缸内平均温度更低,在高负荷时,两者的缸内平均温度的差值减小;与燃烧纯柴油相比,在低负荷时,两种掺烧方式的缸内平均温度均更低,随着负荷的增加,两种掺烧方式的缸内平均温度均有所升高,这与前面的缸内压力及放热率的变化规律相符。这是由于甲醇的汽化潜热较高,在燃烧发生之前,在甲醇汽化潜热的作用下,缸内的初始温度相差较大,其中掺烧甲醇的缸内初始温度低于纯柴油模式,且低负荷时更加明显。对于气道喷射甲醇,甲醇从进气道进入,混合气温度降低更多,缸内初始温度最低;在高负荷时,随着喷射燃料的增多,燃烧更加充分,缸内初始温度均有所提高,甲醇汽化潜热的作用降低,同时甲醇的含氧特性促进了燃烧,使得两种掺烧方式的缸内平均温度均有所上升。

3 排放特性分析

3.1 HC排放

在最大扭矩转速下,纯柴油和两种甲醇掺烧方式燃烧时的柴油机HC排放情况如图5所示。

图5 柴油机的HC排放情况Fig.5 HC emissions from the diesel engine

从图5可以看出:与柴油/甲醇机外混合相比,在中低负荷下,气道喷射甲醇的HC排放量更高,在高负荷下,两者的HC排放量基本相同;与纯柴油燃烧相比,两种掺烧方式的HC排放量均明显升高,随着负荷的增加,两种掺烧方式的HC排放量均呈现出下降的趋势。这是由于甲醇掺烧比较小,缸内混合气较稀,低负荷下引燃的柴油不足以将混合气全部烧尽,同时甲醇的汽化潜热作用使得缸内温度降低,燃烧不充分,HC的排放量会显著高于纯柴油模式;随着负荷的增加,喷油量增加,使得缸内燃烧温度升高,甲醇汽化潜热的作用降低,缸内燃烧更完全,使得HC排放量下降。对于气道喷射甲醇,甲醇在进气道完成与空气的充分混合,缸内温度比柴油/甲醇机外混合更低;在发动机换气过程中,一部分甲醇可能还没有参与燃烧就直接被排出,从而使得HC的排放量更高[11]。

3.2 CO排放

在最大扭矩转速下,纯柴油和两种甲醇掺烧方式燃烧时的柴油机CO排放情况如图6所示。

图6 柴油机的CO排放情况Fig.6 CO emissions from the diesel engine

从图6可以看出:与柴油/甲醇机外混合相比,气道喷射甲醇的CO排放量明显更高;两种掺烧方式的CO排放量均明显高于纯柴油燃烧;随着负荷的增加,两种掺烧方式的CO排放量明显降低。这是由于CO是烃类燃料燃烧的中间产物和不完全燃烧产物之一,其生成过程为RH→R→RO2→RCHO→RCO→CO(R代 表 烃 基),在 后 续 燃烧过程中CO逐渐被OH氧化成CO2,即CO+OH↔CO2+H,氧 化 速 率 为6.76×1010exp(T/1102)(T为温度),所以温度对CO生成的影响较大[12],[13]。掺烧甲醇后,甲醇的汽化潜热作用会降低缸内平均温度(低负荷时更加明显),使得缸内不完全燃烧现象增加,CO排放量增加;气道喷射甲醇的缸内温度更低,所以其CO排放量高于柴油/甲醇机外混合。当负荷增加时,喷油量增加,甲醇汽化潜热的作用降低以及柴油引燃量的增加使得燃料燃烧更充分,缸内温度上升,缸内燃烧更充分,使得CO排放量下降。

3.3 NOx排放

在最大扭矩转速下,纯柴油和两种甲醇掺烧方式燃烧时的柴油机NOx排放情况如图7所示。

图7 柴油机的NOx排放情况Fig.7 NOx emissions from the diesel engine

从图7可以看出:与柴油/甲醇机外混合相比,气道喷射甲醇降低NOx排放的作用更明显;与纯柴油燃烧相比,两种掺烧方式均有降低NOx排放的作用,且随着负荷的增加,降低NOx排放的作用 有所减弱。这是因为NOx是高温富氧产物,柴油机掺烧甲醇会降低缸内温度,抑制NOx的产生,同时甲醇的含氧特性会增加NOx的排放。在低负荷时,甲醇汽化潜热的作用较为突出,掺烧甲醇可使NOx的排放量明显降低;随着负荷的增加,缸内温度升高,汽化潜热的作用减弱,混合气的含氧量增加,掺烧甲醇降低NOx排放的作用减弱。相比于柴油/甲醇机外混合,气道喷射甲醇能够在柴油进入气缸之前,在进气道内形成均质的甲醇预混合气,降低缸内温度的效果更明显,燃烧速度更快,高温持续时间更短,降低NOx排放的效果更好。

3.4 碳烟排放

在最大扭矩转速下,纯柴油和两种甲醇掺烧方式燃烧时的柴油机碳烟排放情况如图8所示。

图8 柴油机的碳烟排放情况Fig.8 Soot emissions from the diesel engine

从图8可以看出:在低负荷时,两种掺烧方式的碳烟排放相差不大,随着负荷的增加,气道喷射甲醇降低碳烟排放的作用更显著;相对于纯柴油燃烧,两种掺烧方式均能降低碳烟排放。碳烟易在高温缺氧的环境下生成,甲醇汽化潜热较高和含氧的特性是降低碳烟生成的主要原因。导致碳烟氧化的主要物质有OH,O和O2,在燃烧初期,甲醇发生的主要反应是分解产生大量自由基OH,在柴油燃烧反应生成的各种中间产物中,最易形成碳核的前驱体乙炔(C2H2)与OH反应的活化能最低,反应最为迅速,使碳烟的生成受到抑制[14]。在低负荷下,甲醇-空气混合气较稀,引燃的柴油量相对于高负荷时较少,燃烧条件差,降低碳烟排放的幅度较小[15]。在高负荷下,对于气道喷射甲醇,混合气更加均匀,燃烧更加充分,有利于减少碳烟的生成。

4 掺烧比范围确定

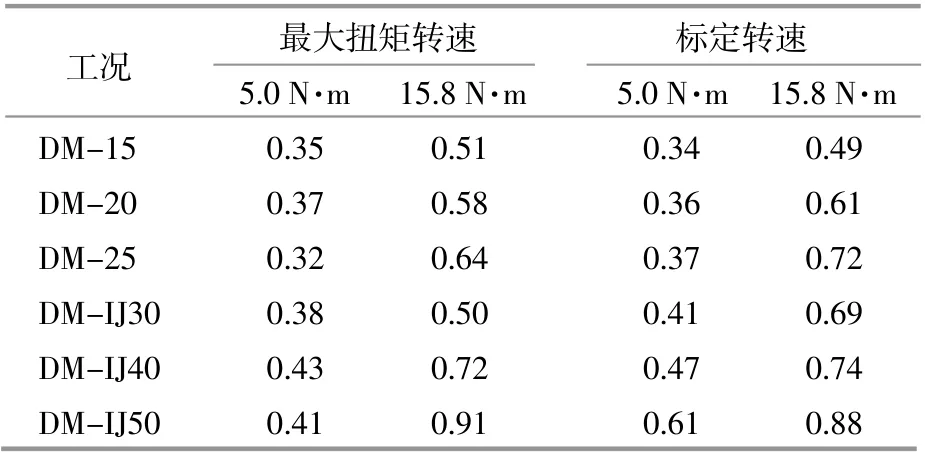

在最大扭矩转速和标定转速下,纯柴油和两种甲醇掺烧方式燃烧时的柴油机缸内最大爆发压力如表1所示,最大压力升高率如表2所示。

表1 不同甲醇掺烧比下的缸内最大爆发压力Table1Maximum in-cylinder burst pressure at different methanol blending ratios MPa

表2 不同甲醇掺烧比下的缸内最大压力升高率Table2Maximum in-cylinder pressure rise rate at different methanol blending ratios MPa/°CA

以表1,2中的数据为基础,以柴油机最大爆发压力降幅不高于5%,最大压力升高率不超过0.6MPa/°CA为原则,通过插值计算可知:①在最大扭矩转速下,当采用柴油/甲醇机外混合掺烧方式时,低负荷时的甲醇掺烧比应小于16%,高负荷时的甲醇掺烧比不超过23%;当采用气道喷射甲醇掺烧方式时,低负荷时的甲醇掺烧比应小于32%,高负荷时的甲醇掺烧比不超过36%;②在标定转速下,当采用柴油/甲醇机外混合掺烧方式时,低负荷时的甲醇掺烧比应小于20%,高负荷时的甲醇掺烧比不超过15%;当采用气道喷射甲醇掺烧方式时,低负荷时的甲醇掺烧比应小于45%,高负荷时的甲醇掺烧比不超过24%。

5 结论

①在低负荷时,与柴油/甲醇机外混合相比,气道喷射甲醇的放热率峰值增加了12.7%,燃烧持续期缩短,缸内平均温度降幅明显,CO和HC的排放量更高,两者的最大爆发压力基本相同;在高负荷时,与柴油/甲醇机外混合相比,气道喷射甲醇的最大爆发压力提高了0.11MPa,放热率峰值增加了7.9%,降低NOx和碳烟排放的效果更显著,两者的缸内平均温度差值减小,。

②以柴油机最大爆发压力降幅不高于5%,最大压力升高率不超过0.6MPa/°CA为原则,确定了两种甲醇掺烧方式在最大扭矩转速和标定转速下的甲醇掺烧比范围。其中,气道喷射甲醇方式的甲醇掺烧比在各工况下可以动态调整,性能优势会高于柴油/甲醇机外混合方式。