横跨深挖路堑装配式钢-砼组合梁快速施工技术

2022-09-13张建新

张建新

中铁十七局集团第一工程有限公司 山东 青岛 266555

引言

为提升桥梁建设的效率和品质,促进公路建设绿色发展,贯彻交通运输部印发《关于推进公路钢结构桥梁建设的指导意见(2016.7.11)》精神,大内高速公路建设重庆市交通局科技项目“标准跨径钢-砼组合梁桥工厂化智能建造技术研究”,经研究在K15+503.204车行天桥桥梁上应用并研究实施,以充分发挥全装配式钢混组合桥梁的性能和技术优势,助推公路建设转型升级。

1 工程概况

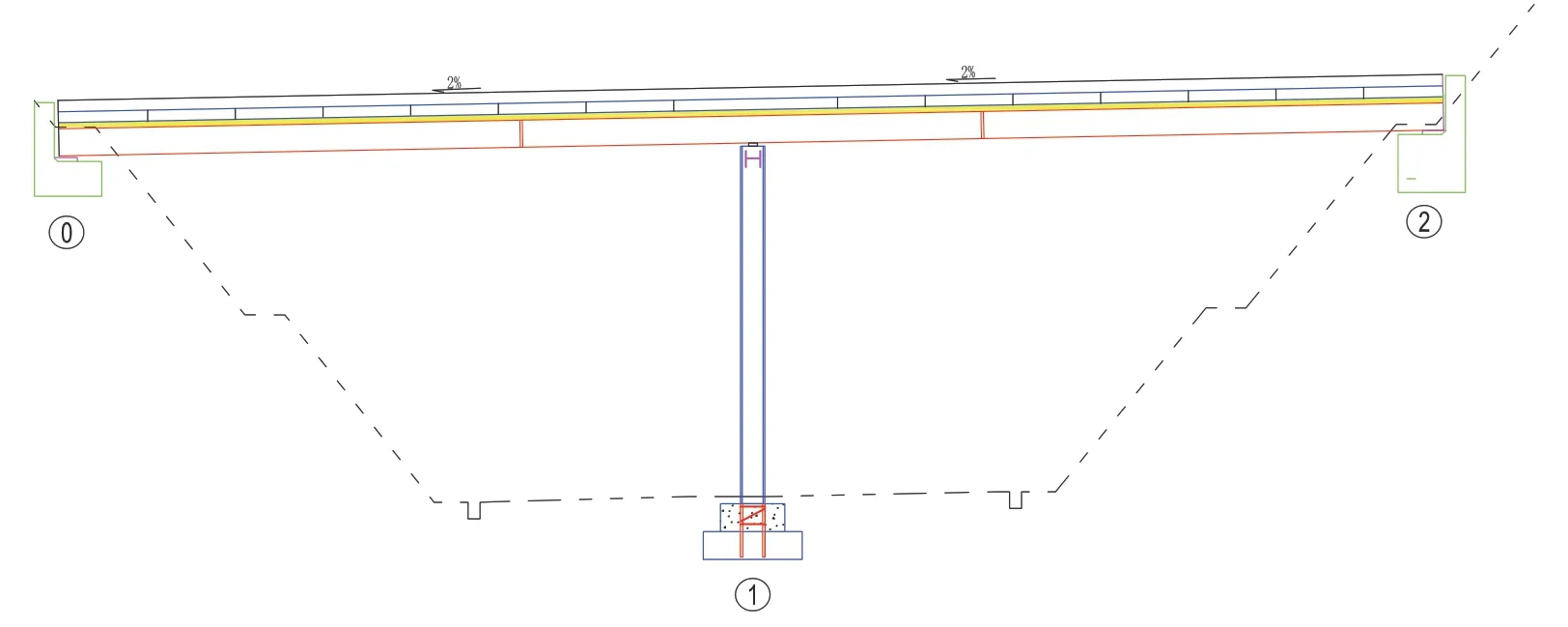

图1 桥梁布置图

重庆大足至四川内江高速公路(重庆段)K15+503.204分离式立交工程为上跨该高速公路的立交桥,为重庆市交通局“标准跨径钢-砼组合梁桥工厂化智能建造技术研究”科技项目,桥型布置为2×40m装配式PCSC钢-混凝土组合连续梁桥,桥梁全长82m,桥宽8m,双向两车道,桥轴线与下穿高速公路的斜交角为60°,横跨最大开挖深度30.5m的深挖路堑。

设计主梁采用“工字形钢板梁+预制混凝土桥面板+现浇铺装层混凝土及PCSC剪力连接”的钢-混凝土组合结构,钢梁采用双主梁结构,钢主梁中心间距为4.5m。钢梁跨间设置工字钢中横梁,中支点及端支点处分别设置实腹式支点横梁[1]。

2 施工重难点

该钢-砼组合梁桥横跨高速公路深挖路堑段,施工过程中与高速公路其他工作存在交叉施工,需确保正线施工车辆正常通过,施工场地狭窄;本桥属于科研项目,且是首次建造,本工程及周边项目均无类似装配式桥梁工程,无装配式构件制造厂,无法真正实现工厂化生产,需要在现场按照工厂化模式进行建造。

3 主要技术措施

3.1 钢板梁施工技术

3.1.1 钢板梁加工拼装。主梁节段及横联制造:本桥工字钢主梁共分2×7=14节段,各工字钢主梁节段及工字钢横联均在工厂完成制造、预拼装、涂装及质量验收,在工厂内完成全部焊钉焊接、节段间连接需要的高强螺栓开孔及工字钢主梁顶板现场焊接所需的坡口制作。

根据现场实际情况,钢梁运至现场后在未通行高速路面搭设胎架,现场制作2处胎架,纵向及横向选用HN400×200型钢进行连接,码板采用T型刚及H型钢作为线型查找,采用HN400×200型钢斜撑作为支撑防止侧翻[2]。

3.1.2 无支架空中吊装技术。考虑本桥梁的结构特点和施工现场条件,采用二次拼装+节段吊装+空中悬拼的方法进行吊装。分段吊装选用型号徐工QAY500汽车吊;钢梁吊装及高强螺栓施拧、焊接、检测作业完成并验收合格后,进行桥面漆的补涂装工作。

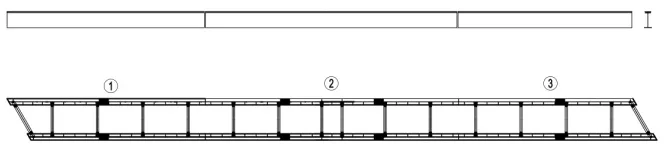

3.1.2.1 无支架吊装。主要施工步骤为:A在桥位现场将钢梁节段组拼为马井坳节段、墩顶节段、九龙寺节段(见图2所示)三部分,在地面将马井坳节段和墩顶节段拼接为一体;B在中间墩顶设置预抬高40mm易卸落的临时支座;C将组拼后的三部分梁钢吊装至墩台就位(其两端支承于桥台永久支座上,在中间墩支承于预抬高50mm的临时支座上);D在空中对二钢主梁4个接头实施连接形成整体的二跨连续钢梁。

图2 连接节段示意图

①马井坳节段、②墩顶节段、③九龙寺节段

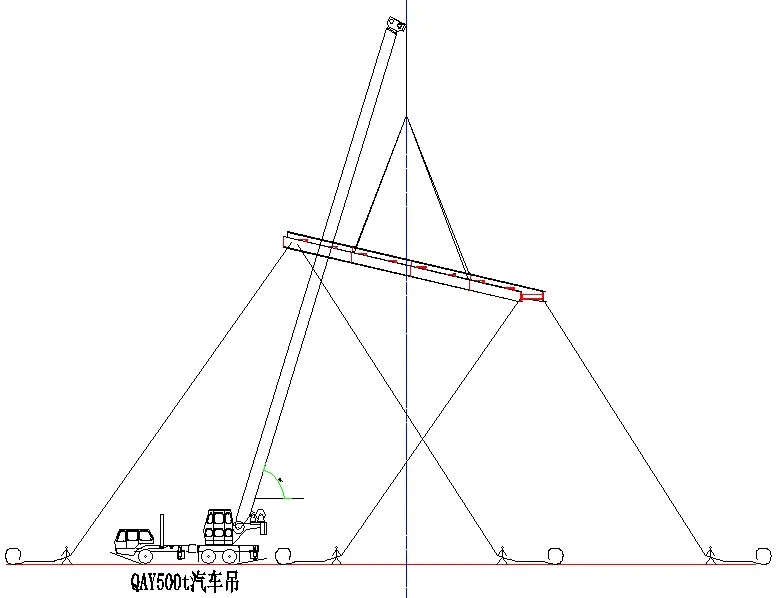

吊装时均采用500t汽车吊起重机一台,平衡重180t,支腿9.6m工况吊装;吊车行走到位,将吊绳、卡环与吊钩相连,用卡环数量调整负荷物水平度;起重作业人员将吊绳与负荷物相连;吊装之前将风揽绳固定于钢梁端部捆绑于主梁上、捆绑牢固,防止吊装时无约束转动。

负荷物完全就位固定好后,按照施工指令吊车松钩;所有钢梁的吊装中都有经制作方焊接完成的4个吊耳作为吊点,经卡环与吊绳连接,吊绳的另一端与吊钩连接,施工过程不搭设支架。(风揽绳详细位置如下图)

图3 风揽绳吊装图

3.1.2.2 吊点选择。本项目钢梁为H型钢截面、拼装完成后为H型钢混组合梁结构,吊点选择需通过软件计算结构重心确定,本次计算选用软件为CAD,具体操作方法为:

Step1:CAD三维建模;Step2:选定需确定吊点的分段模型,运行图像合并(uni)命令,组成模块;Step3:选择工具→查询→面域/质量特性,查看构件特性,输入坐标后自动生成重心模型。

3.1.2.3 吊耳的选用和计算。本工程的钢梁单根构件最长13m,单价重量6.5t,单机吊装,2个吊耳的形式布置。

3.2 桥面板施工技术

3.2.1 桥面板预制。全桥预制桥道板几何构造分为两种类型,两端1#为异形板,2#~10#为长800×宽400×厚23cm的带企口标准板;注意预埋剪力钢筋连接件在1#~3#板和8#~10#板沿纵桥向的设置间距为25cm,在4#~7#板沿纵桥向的设置间距为50cm。

桥道板预制时,现在台座剪力钉槽内固定道板剪力钉预埋件,调整好高度和位置后用φ8钢筋通长固定,然后在槽内填满中细砂并压实,顶部与台座混凝土面齐平,然后绑扎道板钢筋,在上下层钢筋之间固定中空管,并与下层钢筋绑扎牢固防止混凝土浇筑过程中上浮。

3.2.2 桥面板吊装。原则要求预制桥道板混凝土龄期应不小于90天方可安装;桥道板安装时应从中间墩顶(10#板)向两端依次对称安装桥道板至1#预制桥道板;钢梁侧挡板横向缝、桥道板与侧挡板的纵向接缝、相邻桥道板的横向接缝均应通过嵌入橡胶止水条切实保证其具有抗渗的密封性[3]。

3.3 UHPC高性能混凝土施工技术

3.3.1 施工方式。预制桥面板安装采用负弯矩区桥面板滞后结合的施工方法(皮尔格法),该方法以减小支点处桥面板所受应力为原则并兼顾施工方便,确定预制桥面板铺设、结合的顺序。桥面板运输、吊装系统具备在钢结构和已铺设桥面板上行走的功能。

3.3.2 拌和。采用强制搅拌机,搅拌机应湿润且不得留有明水;投料顺序:粉料—液料—纤维,总搅拌时间应不低于5min,保证浆体得到充分的搅拌,才能保证达到最佳的施工状态;拌和完成后,不得往拌和物中添加任何水或外加剂。

3.3.3 浇筑。对于抗折和抗拉试件,应采用从一端浇筑,流动至另一端的方法,最大限度上确保钢纤维的纵向分布;

3.3.3.1 一般情况下无需要振捣,对结构复杂的构件,可采用表面附着振捣或敲击的方式,不宜插入式及长期大幅度振捣进而影响钢纤维均匀分布。

3.3.3.2 现浇混凝土的环境气温控制在10°±2°

3.3.4 施工注意事项。

3.3.4.1 后浇混凝土两侧混凝土板的侧面凿毛露出粗骨料,浇筑混凝土时应清除残渣灰尘,并用水湿润混凝土界面后再浇筑混凝土。

3.3.4.2 灌注结合腔的UHPC高性能混凝土为高流动度、无收缩(或低收缩:总收缩率不大于0.0003)混凝土,一般需委托专门机构研究配制满足高流动度和无收缩要求混凝土配合比,并在实施在严格把控原材料质量和配制拌和工艺。

3.3.4.3 采取切实可行措施确保结合腔内混凝土的密实性,振捣棒应穿过预制桥道板预留孔对结合腔混凝土进行振捣;

3.3.4.4 浇筑结合腔混凝土各部分均应进行均匀、充分充分振捣,确保混凝土浇筑密实,特别是新老混凝土接触面上附近混凝土需要特别注意,同时也要防止过分振捣出现混凝土离析现象。

3.3.4.5 浇筑现浇层及湿接缝混凝土时,应充分振捣,确保接缝混凝土浇筑密实,特别是新老混凝土接触面上附近混凝土需要特别注意。

3.3.4.6 桥面板预留槽内纵横向钢筋较密,为保证此处混凝土浇筑密实,粗骨料粒径应严格按照《公路桥涵施工技术规范》要求进行控制。

3.3.4.7 PCSC结合腔内浇筑混凝土时应去除钢混结合面油污、灰尘等污染物。

4 结束语

本文依托开展研究的重庆大内高速公路K15立体式交叉桥项目,是重庆市交通局“标准跨径钢-砼组合梁桥工厂化智能建造技术研究”的科技项目,位于山岭地区,横跨深挖路堑,施工难度大,通过对装配式钢混组合梁的施工策划、钢梁拼装、无支架吊装技术,以及桥道板浇筑与吊装、UHPC高性能混凝土灌注结合等探索研究,加上施工过程中文明施工管理,创造了安全、整洁、有序的施工环境与条件,适应现代施工现场管理的要求,圆满完成了在山岭地区深挖路堑特殊位置的高效施工,达到了交通运输“绿色公路”、“品质工程”的要求。