电渗析法处理钢铁厂酸洗废水的试验研究

2022-09-13吴婷婷余春艳冯立青

吴婷婷 郭 珊 余春艳 冯立青

(武汉焦耐工程技术有限公司)

0 引言

钢铁产业是我国国民经济的重要支柱产业,在经济建设、社会发展、财政税收、国防建设以及稳定就业等方面发挥着重要作用,但也是能源消耗很高的工业,是工业行业中的重点排污行业。在2021 年,国内重点大中型钢铁企业累计营业收入6.93 万亿元,占国内生产总值的6.06%,而排放的工业废水总量占全国工业排放总量的10%以上,占全国废水排放总量的8%以上,为高污染行业。钢铁工业生产过程包括采选、烧结、炼铁、炼钢(连铸)、轧钢和酸洗等工艺。其中,酸洗是利用酸溶液来去除钢铁表面上的氧化皮和锈蚀物从而使金属表面整洁、改善钢材表面结构以及对方便对其表面进行加工处理,提高钢材表面质量的一道很重要的工序。

酸洗所使用酸洗液浓度一般为200g/L 左右,在酸洗过程中会不断地产生Fe2+,同时酸的浓度不断降低,当Fe2+的浓度达到1~10g/L,游离酸浓度降到30~60g/L 时,酸洗效果明显变差,这时就需要将酸洗废液排出,换上新的酸洗液。因此,废液中存在大量的剩余酸和亚铁离子[1]。

1 研究与应用进展

常用的酸洗废液处理方法有:中和沉淀法、高温焙烧法、离子交换法、扩散渗析法、电渗析法等。

中和法是处理酸性废水最常用的方法,通过向废水中添加烧碱、石灰等碱性药剂,使废水pH 达到5.6~6.5 之间,重金属离子以盐、络合物形式进入污泥中,经脱水、压滤后送至填埋,滤液达到国家排放标准后排放。李文婷等[2]采用二级曝气中和法处理南方某不锈钢厂的酸洗废水。首先在一级曝气中和池中投加粒径为0.5~3.0mm 的石灰石,将酸洗废水的酸性由强酸性中和到弱酸性,而且由于石灰石比消石灰更为廉价,故可以有效降低药剂费用,而选用粒径为0.5~3.0mm 的石灰石还可有效避免出水澄清液中的Fe2+氧化成氢氧化铁沉淀,此外采用曝气手段可以确保石灰石颗粒不会被反应过程中生成的硫酸钙沉淀物所覆盖,保障反应的持续进行。然后再向二级曝气中和池中投加消石灰对进水酸碱性进行微调,使废水中的Fe2+被沉淀去除的同时产生混凝作用,提高对其它污染物的去除。中和沉淀法操作简单,设备投资小,但药剂投加量大,运行成本高,同时会产生大量的有害污泥。

高温焙烧法主要用于易挥发性酸的处理,如盐酸、硝酸等废液。其利用高温燃烧将废酸液中的酸气化,并使亚铁盐在高温下发生氧化水解,转化为氧化铁和酸,是一种彻底的资源化处理方法。联众广州公司[3]采用高温焙烧法来处理不锈钢酸洗废水,经过废酸蒸发、混酸回收、尾气处理和固体废物资源化,将酸洗工序产生的废酸再生循环利用,实现了废酸资源零排放的目标,而且通过该模式每年可节约HF、HNO3购置费用2964 万元,节约废酸处理费用276 万元,节约了污泥处理费用659 万元,除去系统运行费用年收益可达1659 万元。温焙烧法的酸回收率高,可同时回收金属氧化物,但能耗高,设备投资大,工艺复杂。

离子交换法是水处理中软化和除盐的主要方法之一,离子交换的实质是不溶性离子化合物(离子交换剂)上的交换离子与溶液中的其他同性离子的交换反应。某些离子交换树脂具有吸附强酸离子或金属离子的性质,而且对酸或金属离子的吸附是一个可逆过程,在水或其他洗提剂的作用下即可促成强酸或金属离子在树脂床层的脱吸,从而分离金属离子和游离酸。王贵喜等[4]采用离子交换法来处理不锈钢酸洗工艺产生的混合废酸(HN03-HF),以去除其中的金属杂质和盐分,同时使其达到回用之目的。酸洗废液首先被送至沉降槽将其中的颗粒物沉淀去除,然后进入粗滤器和精滤器过滤,降低离子交换树脂堵塞的风险,最后进入离子交换床进行处理。经过该系统的处理,HNO3的回收率可达到90%以上,HF 的回收率也达到了86%以上,同时Fe 的去除率大于81.54%,产生了显著的经济效益。离子交换法酸能耗低,运行费用低,回收率高,工艺成熟,但其对进水有较高要求,运行管理复杂。

扩散渗析法是膜处理方法的一种,是以浓度差为推动力利用离子交换膜的选择透过作用实现废酸中酸和盐的分离,处理过程无相变,有较高的经济和环保价值。朱茂森等人[5]为了从盐酸酸洗废水中回收盐酸,分别采用3362 与DF120 两种阴离子交换膜进行了扩散渗析试验,发现动态扩散时流量、流量比对回收率及回收酸浓度有显著影响。当水酸流量比在1 左右,废酸流量在0.35L/h 的条件下,采用3362 与DF120 两种阴离子交换膜回收得到的盐酸浓度分别为0.26mol/L 和0.43mol/L,酸的回收率分别是40%和65%,FeCl2浓度均小于0.002mol/L,透过率均小于8%,实现了氯化亚铁和盐酸的有效分离。扩散渗析法的能耗低,设备简单,但酸的回收速率慢,回收后酸须进一步浓缩,且废水中仍含有一定浓度的金属,须进一步处理。

基于扩散渗析法衍生出来的电渗析法,是以电位差为推动力,利用离子交换膜的选择透过性,即阳膜理论上只允许阳离子通过,阴膜只允许阴离子通过,把电解质从溶液中分离出来,从而实现溶液的淡化、浓缩、精制或纯化。相较于传统的膜法处理,在电场的作用下,具有酸、铁回收速率快、回收的酸纯度高等优点,符合当前以资源化利用为主的技术发展趋势。

2 试验

2.1 试验目的

本研究通过采用电渗析技术回收酸洗废水中的酸和铁,希望能在避免因酸洗废水直接排放而造成环境污染的同时,尽可能地回收废水中有用的资源。即在使酸洗废水无害化的同时实现其资源化,避免污染带来的危害,同时创造一定的经济效益,从而将环境保护、资源的综合利用、企业的经济效益及社会需求有机地结合起来。

2.2 试验方法

本研究是在静态条件下探索提高电渗析法回收酸洗废液中酸和铁的回收率的措施。试验装置包括电源、电渗析装置和导线,其中电渗析装置由石墨电极、不锈钢电极、阴阳离子交换膜和固定装置组成。在两个电极中间由阴阳离子交换膜隔成三室。试验采用自配模拟废水,通过测定Fe2+去除率以及铁和酸的回收率来考察影响因素。

利用阴阳离子交换膜分隔电解槽中阴阳极室,构成三室电解槽,向中间室引入酸洗废水,阳极室引入稀盐酸,阴极室引入自来水,在外加电场作用下,阳极上产生氯气和氧气,阴极上产生氢气并析出铁。由于阴离子交换膜的固定基团带正电荷,它和溶液中的Cl-离子异性电荷相吸,结果只允许Cl-离子通过,而对Fe2+离子排斥,于是Cl-离子迁入阳极室,同时由于H+的水化半径比较小,电荷较少,因此也会有少量H+通过膜,它和Cl-相结合,生成HCl,即可实现回收酸洗废水中的铁和游离酸的目的[6]。

2.3 测试方法

2.3.1 HCl 和Fe2+浓度的测定

HCl 浓度采用pH 计测定并换算,采用邻菲罗啉分光光度法测定Fe2+离子浓度。

2.3.2 Fe2+去除率的计算

中间室中的Fe2+浓度在电渗析处理前后的差值即Fe2+的去除率。

2.3.3 铁回收率的计算

铁回收率是指经过电渗析处理后,从回收的铁占原溶液中铁离子含量的百分数。在电渗析的过程中,由于电解质的浓差扩散,总会有Fe2+透过阴离子交换膜进入阳极液,中间室的Fe2+也因此很难完全被去除,因此,铁的回收率计算时应综合考察中间室、阳极室和阴极室中剩余Fe2+的浓度来确定。

3 结果讨论

3.1 废液中Fe2+浓度对电渗析的影响

选用直流稳压电源,控制电压为10V,分别配制Fe2+浓 度 为700、900、1100、1300、1500、1700、2000mg/L,pH为3 的废液(用FeCl2控制Fe2+浓度,HCl 控制pH)各50mL,分别作为待处理液加入中间室,配制pH 为3 的盐酸溶液50mL 作为阳极液,阴极液采用自来水进行试验,电解时间控制为60min,反应结束后利用注射器分别从中间室和阴阳极室取样,通过计算Fe2+去除率以及铁和酸的回收率来考察Fe2+浓度对电渗析的影响。试验结果如图1 所示。

图1 废液中Fe2+浓度对电渗析处理效果的影响

由图1 可知,Fe2+去除率和Fe 回收率的变化趋势基本相同,都是先随着待处理废水中Fe2+浓度的升高先提升后趋于稳定,在废液中Fe2+的浓度由700mg/L 增加至2000mg/L 的过程中,中间室出水的Fe2+浓度由133.9mg/L 降低至88.3mg/L,然后又增至134.4mg/L,其中在废水的Fe2+浓度达1300mg/L 时出水Fe2+的浓度最低,同时Fe2+去除率又最大,可达93.2%,此时的Fe回收率为92.34%,也基本达到最高值。阳极室、中间室和阴极室的pH 值基本稳定,但随着废液中Fe2+浓度增大到一定值后,阳极室和中间室出水pH 值反应前变化不大,说明此时并未达到回收酸的目的。

在试验中,阴极上主要发生了析铁和析氢两个还原反应,根据能斯特公式,其相应的电极电位分别为EFe2+/Fe=-0.44+0.02958lgαFe2+,EH+/H2=-0.05916pH-0.0592lgαH+,仅当时,铁才能在阴极上析出,否则H+会优先得到电子发生还原反应而析出氢气。废液中Fe2+浓度的增加,既使得Fe2+去除率增大,有利于溶液中的Fe2+得到电子发生还原反应而析出铁,同时也会使浓差扩散现象加剧,使中间室出水的Fe2+浓度增加[7-8]。因此废液的最优Fe2+浓度为1300mg/L。

3.2 废液pH 值对电渗析处理效果的影响

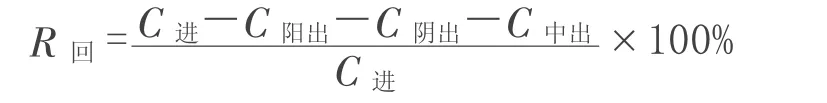

在上述最佳Fe2+浓度下,分别配制pH 为0.5、1、1.5、2、2.5、3 的废液各50mL 加入中间室,配制pH 为3的盐酸溶液50mL 作为阳极液,阴极液采用自来水,控制电压为10V 进行试验,电解时间控制为60min,通过计算Fe2+去除率以及铁和酸的回收率来考察废液的pH 值对电渗析的影响。试验结果如图2 所示。

由图2 可知,Fe2+去除率和Fe 回收率的变化趋势基本相同,随着待处理液pH 的增加而提高,同时中间室出水的Fe2+浓度也不断降低。废液的pH 由0.5 变化到3 的过程中,Fe2+的去除率由82.77%增加至93.36%,Fe回收率由81.59%增加至92.78%,而中间室出水的Fe2+浓度则由223.92mg/L 降低至86.27mg/L。

图2 待处理液pH 对电渗析处理效果的影响

当废液的pH 值很低时,阴极室中H+增多,EH+/H2较高,H+优先得到电子析出氢气,不锈钢阴极上气泡量也大大增多,因而Fe2+得到的电子量降低,Fe 回收率较低。当废液的pH 升高时,Fe 回收率则不断增加。若pH过高,易使待处理液中的Fe3+水解产生氢氧化铁胶体堵塞膜孔造成膜污染,降低膜的寿命,故废液的最优pH 为3。

4 结论

研究通过分析钢铁行业酸洗废液的危害以及相关处理技术的发展,结合未来废水处理技术发展的趋势,明确了电渗析技术在酸洗废液处理方面的优势。研究以Fe2+去除率和Fe 回收率为主要指标,考察了废液Fe2+浓度和pH 值对酸洗废液中铁和酸回收的影响,得出以下结论:

⑴采用电渗析技术可以很好地实现对盐酸酸洗废水中Fe 和酸的回收。

⑵在试验条件下,当待处理液pH 为3、Fe2+为1300mg/L 时,Fe2+的去除率可达到93.36%,Fe 的回收率可达到92.78%,且出水Fe2+浓度小于90mg/L。实际生产中,建议在酸洗废水处理前,在调节池对废水水质进行调理,提高处理效率。

⑶从阳极室回收的酸摩尔浓度约为0.1mol/L,经浓缩后可回用于钢铁厂酸洗工艺。