高速公路高填路基沉降开裂处治措施

2022-09-13唐小冬

唐小冬

(中交四航局第六工程有限公司)

1 工程概况

某高速公路No15 标段,桩号为K194+580~K210+7 35,路线全长15.155km。路基长度6120m,挖方311 万m3,填方291 万m3。其中K208+440~K208+540 整幅路基长100m,路基宽度34.5m,该路段为高填方路基,中心填土高度10~17m,左侧最大填高29.1m,路面基层施工后发现该段路基出现沉降,路面基层开裂现象。

2 路基沉降原因分析

2.1 施工过程及病害情况

K208+440~K208+540 段路基2016 年3 月开始填筑施工,2017 年1 月中旬填筑完成,同年2 月开始路面基层施工,大部分路基为2016 年年底填筑。4 月20 日排查发现路基出现变形,以横缝为主,基本贯穿整幅路基,此后逐步发展为纵向裂缝,最大横缝长度52.3m,裂缝宽度2mm,纵缝1 长度27.4m,最大缝宽2mm,纵缝2长度78.9m,裂缝宽度2mm。见图1。

图1 裂缝平面图

2.2 沉降原因分析

2.2.1 自然沉降周期短

K208+440~K208+540 段填方路基填筑完成至路面基层施工时间短,没有预留足够的沉降时间,导致路基自身固结和不均匀而带来病害。

2.2.2 排水措施不到位

截、排水措施不到位,路基右侧为一汇水冲沟,施工过程中大部分已进行填平处理,填平区未充分压实,导致地表水渗入路基,软化土体,水流带走细颗粒,路堤内形成空洞,从而引起不均匀沉降。

2.2.3 填筑质量差

从岩芯照片(图2、图3)来看,部分岩芯经干钻取样为碎块状,不完整,推测为压实度不够,压实过程中层厚过大或者压实不充分。

图2 ZK5 岩芯照

图3 ZK6 岩芯照

3 路基沉降处理

3.1 路基沉降监测

K208+440~K208+540 段布置观测点,初次监测时间为2017 年5 月12 日,截至6 月13 日观察结果显示:累计最大沉降点为YBP03,最大沉降量为87mm,累计最大横向变形点为YBP04,最大横向变形量为6mm。2017年5 月29 日开始注浆施工后,监测结果显示最大变形量为2mm,基本趋于稳定。

3.2 路基沉降处治原则

K208+440~K208+540 段填方路基沉降经过施工、监理、设计、业主四方确认建议,采用路基注浆措施,注浆管将流动性好、强度高的水泥浆,在灌浆压力下将水泥浆渗入填方路基内,水泥浆将填充路基松散或空隙部位,使之与填方路基成为一个整体,从而提高填方路基稳定性。注浆处理范围为裂缝大小桩号范围各前后延伸10m,采用对整幅路基及边坡平台进行注浆。处治方案见表1。

表1 沉降路基处治方案

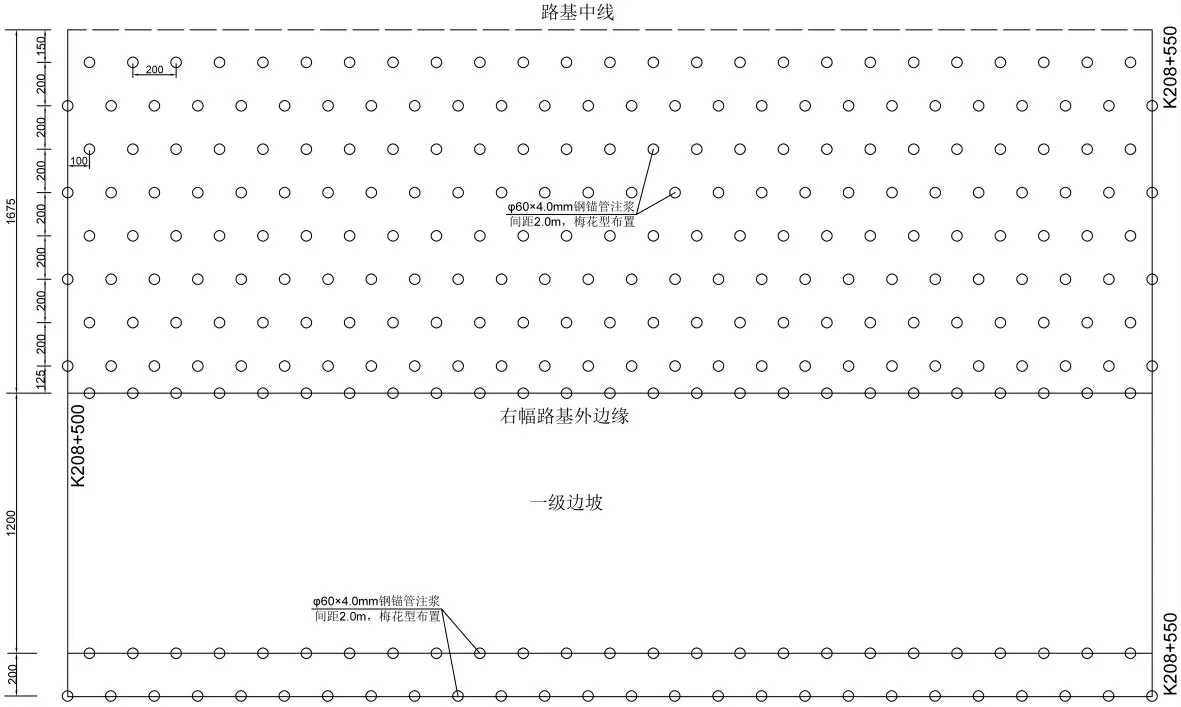

3.3 注浆孔布置

根据广西河池市当地地质情况,结合以往路基沉降处理措施,钻孔使用梅花形状布置,纵向间距为2.5m,横向间距为2.5m。K208+440-K208+550 整幅路面采用袖阀管进行注浆,路基内侧第一排注浆孔距离路基中线1.5m,K208+440~K208+550 左右幅土路肩布置注浆孔,最边的孔的间距为2m,路基横向断面共18 孔;对路基边坡左侧第一、二级平台、右侧第一级平台采用钢花管进行注浆,每级平台布置2 排注浆孔,间距2m;所有钻孔需进入原地面至少1m。见图4。

图4 孔位设置平面图

3.4 处治施工工艺

3.4.1 注浆钢锚管工艺

钢锚管采用直径60mm、壁厚4mm 无缝钢管制作。在注浆时需要做好封孔,注浆使用两次注浆:压力分别是0.8~1.0MPa、1.8~2.0MPa,前后注浆间隔时间为1~2.5h。

⑴钢锚管底部需要用钢板焊接密封,钢板中心预先切割好预留孔,钢板底部需用钢筋制作三角支架支撑。

⑵每根钢锚管上的孔眼必须用配套的胶布进行螺旋式缠绕密封。在密封时每隔50cm 绕钢管固定。

⑶首次注浆管使用直径22~25mm 的PVC 管,最后一节管20㎝左右设置三排错乱型孔眼,直径4~7mm;第二次注浆管使用2~4mm 壁厚的镀锌钢管,长度为1.5~3m 为一节,镀锌管的两端采用螺纹丝口链接,下最后一节注浆管距管头0.6m 范围内布置三角形型孔眼。配制水玻璃溶液:(水玻璃:水为1:0.7)和水泥浆(水灰比0.55),以水泥浆:水玻璃溶液=1:0.6~0.7 的体积比混合搅拌,均匀注入孔内1~1.5m 深,等待约2~4 分钟至凝固后,上部再用水泥浆封住管孔。

⑷第二次注浆时,钢锚管管口使用配套管盖进行密封,为保证密封,注浆管口与管盖之间再使用密封圈加固,管盖预留阀门并在两端预留直径为25mm 的孔,以便使用螺杆固定管盖。第一次注浆后浆强度达到7MPa 或第一次注浆后24 小时左右即可进行第二次注浆,采用水灰比0.7~0.8,劈裂压力2MPa 左右。

3.4.2 注浆袖阀管工艺

竖向袖阀管尺寸为Φ48×3.5mm,其制作及施工参考相应规范执行。在施工注浆前必须做好注浆孔的封堵,袖阀管注浆使用两次注浆:首次注浆压力为0.8~1.2MPa,二次注浆压力为1.2~2.2MPa,两次注浆间隔时间2~4h。

⑴钻孔采用干钻法钻进成孔,并灌入封闭的泥浆;钻孔的深度需要达到注浆凝固段高度。

⑵钻孔结束后每孔需要用高压水对孔内进行清空,若孔内杂物及泥土较多将影响水泥浆质量。

⑶注浆孔的封堵在孔口周围地面以下1.5m 的范围内使用早强水泥砂浆进行封堵,以防止在注浆施工过程中出现冒浆情况。

⑷袖阀管注浆使用分段注浆,花管长度为注浆步距长度。步距控制在0.5~0.8m,可以有效地减少路基底不均匀而对注浆效果产生影响。

⑸注浆压力:注浆压力是控制注浆质量和水泥浆数量的重要参数,注浆压力分两个等级,第一级为初压1~1.2MPa,终压2.0~2.2MPa;采用向下式注浆、多次注浆方式进行。一次注浆水泥:水=1:0.5,二次注浆水泥:水=1:0.7,注浆水泥用量原则上按150㎏/m 控制。为了确保注浆的压力,在注浆过程中必须使用止浆塞;当注浆的实际量达到该部分的用浆量时,要在终压的范围内进行稳压,稳压时间达到10 分钟左右时,关注压力表,当压力不下降或压力下降不超过3%时,注浆结束。

4 结论

路基沉降开裂在高速公路建设中是比较常见的病害,直接影响高填路基的稳定性,以严格控制路基填筑质量为主,并且防护与排水结合,才能提高填方路基施工质量,减少路基不均匀沉降,保证填方路基的稳定性,从而确保行车安全。