PRC 管桩在深厚淤泥地质条件下基坑工程中的应用

2022-09-13毛永平季永光

毛永平 季永光

(建华建材科技(广东)有限公司)

0 前言

预应力混凝土管桩以高强度预应力钢筋和高强、高性能混凝土为材料,采用张拉、离心、高温高压养护等工艺,混凝土强度高,相同材料用量时承载力大,其材料和技术优势明显。我国管桩产量全球第一、管桩生产企业数量全球第一,管桩的生产、设计、施工市场具大。预应力混凝土管桩具有如下特点:

⑴桩身混凝土强度等级高;桩土侧摩阻力与端阻力明显高于灌注桩;单位承载力造价低,综合经济效益好;

⑵采取工业化生产,成桩质量可靠;产品结构合理,品种规格齐全,选用范围广;

⑶运输吊装方便,桩接驳迅速,机械化程度高;施工符合环保要求,检测方便,施工周期短,效率高;

⑷适应面广,适用于工业与民用建筑的承台桩基础,铁路、公路与桥梁、港口、码头、水利、市政、构筑物及大型设备等工程基础。

但是管桩与传统灌注桩相比,具有抗弯性能差,破坏为脆性破坏,延性差,管桩出现开裂后迅速开展,受拉区钢筋很快进入屈服和紧缩直至断裂,极限弯矩和开裂弯矩相差不大。对于在抵抗弯矩和延性要求很高的工程如基坑支护、江河和湖泊护堤、坡体抗滑等领域,管桩的竖向承载力高的优势很难得到发挥,而其自身的抗裂弯矩和极限弯矩小及极限弯矩和开裂弯矩相差不大等弱点被放大,管桩的这些天然缺陷限制其在工程领域的使用范围。

近年来,预应力管桩已从一般民用建筑逐步扩大推广到交通、港口、铁路、桥梁等工程领域,随着建设事业发展的需要,混凝土管桩在不同工程领域和不同地域的推广应用,对管桩产品及其技术要求将会越来越高,也给管桩的产品开发与技术性能带来了新的要求。研究适应不同地域地质条件特别是软土地区、地震区的桩基设计使用要求的管桩产品,是预应力混凝土管桩发展的必由之路。

1 混合配筋预应力混凝土管桩

普通管桩与传统灌注桩相比,具有抗弯性能差,破坏为脆性破坏,延性差,管桩出现开裂后迅速开展,受拉区钢筋很快进入屈服和颈缩直至断裂,极限弯矩和开裂弯矩相差不大。对于在抵抗弯矩和延性要求很高的工程如基坑支护、江河和湖泊护堤、坡体抗滑、斜桩支护等领域,管桩的竖向承载力高的优势很难得到发挥,而其自身的抗裂弯矩和极限弯矩小、极限弯矩和开裂弯矩相差不大等弱点及位移延性系数低等特点被放大,管桩的这些天然缺陷限制其在工程领域的使用范围。

混合配筋预应力混凝土管桩(以下简称PRC 管桩)为预应力钢筋和非预应力钢筋复合配筋结构形式,见图1、图2。在适当的区域增加非预应力螺纹钢,减少钢筋间的间距,有效约束整个管桩的核心区域,从而达到增加整个PRC 管桩的抗裂能力和极限承载能力,有效增加桩身的延性。国内对于PRC 管桩作为构件的静力抗弯、抗剪实验以及抗震实验有很多研究。

图1 PRC 管桩(全截面)

图2 PRC 管桩(扇形截面)

天津大学的教授郑刚等对4 根直径500mm 不同配筋率的灌注桩、2 根作为比对的PHC500AB100、累计8 根不同配筋率的PRC 管桩进行桩土共同作用的足尺抗震性能实验。试验结果表明:

⑴增加非预应力筋配筋率,管桩水平承载力略有提高,幅度不大。增加非预应力筋配筋率,极限位移显著提高了100%~400%,由55mm 最大提高到约300mm。非预应力筋的配置使骨架曲线出现了下降段,改善其延性;

⑵PRC 管桩的位移延性系数3~4 之间。非预应力钢筋与预应力钢棒数量按1:1 间隔对称布置,直径与预应力钢棒相近时,位移延性系数最大,达到4.0。如果以延性系数3 作为构件满足抗震延性要求标准,常规管桩不满要求,管桩适当配置非预应力筋后可满足抗震延性要求;

⑶随着非预应力筋的直径越大,构件的滞回曲线越饱满,耗能性能越好。滞回曲线趋于饱满,”捏缩效应”得到了极大改善,提高了管桩的耗能特性;

⑷随着非预应力筋配筋率的提高,延性系数呈先增大后略微降低,原因在于随着非预应力筋配筋率的提高,极限位移的增长速率落后于屈服位移的增长,导致其比值减小;

⑸灌注桩延性总体优于管桩,但适当配置非预应力筋后,可以实现管桩的延性与灌注桩相近;

⑹当非预应力钢筋与预应力钢棒数量按1:1 间隔对称布置,直径与预应力钢棒相近时,PRC 管桩顶水平荷载-位移骨架曲线将各灌注桩型完全包络;

⑺桩土共同作用达到极限承载时,配筋率相对较低的PHC 桩先于土体破坏,而土体破坏时配筋率相对较高且有配置部分非预应力钢筋的PRC 管桩未失去承载能力。

研究成果表明,通过合理配筋后的PRC 管桩的位移延性、变形能力相比PHC 管桩显著提高,抗弯承载性能提高幅度有限。当非预应力钢筋与预应力钢棒数量按1:1 间隔对称布置,直径与预应力钢棒相近时,PRC 管桩顶水平荷载-位移骨架曲线将各灌注桩型完全包络,其抗弯承载性能大于同直径的灌注桩,位移延性、变形能力与同直径的灌注桩相近。同直径同等配筋率的PRC 管桩与灌注桩相比,桩身承载力提高1 倍,位移延性小于灌注桩。同直径同等配筋量的PRC 管桩与灌注桩相比,桩身承载力提高50%,位移延性达到灌注桩的水准。相对于等直径灌注桩,节约混凝土量30%~50%,在合理的地质和工程条件下可代替灌注桩,符合当前各行业倡导的节约化和装配化的发展趋势。

2 工程应用

某市政地下通道的场地原始地貌类型为海岸堆积阶地,原始地形为滨海淮涂、鱼塘、空地等,现已填土整平,勘察期间,测得钻孔孔口标高介于0.50~4.30m。根据本次勘察结果,场地内埋藏的地层主要有人工填土层(Qml)、第四系海陆交互相沉积层(Qmc)和第四系花岗岩残积层(Qel),下伏基岩为燕山期(γy)花岗岩。场地内发育的地层按自上而下的顺序为:人工填土①,第四系海陆交互相沉积层②(Qmc)(由淤泥②-1:灰黑色,含有机质及少量贝壳碎屑,局部不均匀含5%~10%石英质砂,具腥臭味,摇震反应缓慢,光泽反应稍有光泽,干强度高,韧性低,呈饱和,流塑状态,局部略固结呈软塑状态。平均厚度16.59m;淤泥质粘土②-2:灰黑色,含有机质,略具臭味,局部含约5%~15%的中砂,摇震反应缓慢,光泽反应有光泽,干强度高,韧性低,呈饱和、流塑,局部略固结呈软塑状态。钻孔JK1、JK11 及各利用钻孔揭露有此层,平均厚度6.44m;粘土②-3、粗砂②-4 及砾砂②-5 共5个亚层),第四系残积(Qel)砾质粘性土③,燕山期(γy)花岗岩④(分为全风化④-1、强风化④-2、中风化花岗岩④-3)。淤泥层平均厚度大于15m。

本地质条件属于典型的深厚淤泥地质,淤泥质土平均厚度大于15m,具有高灵敏度、高含水率且有机质含量高等特征。设计坑顶标高为3.0m,基坑开挖深度为7.8~9m。基坑距离最近的建筑物为1~3m。

在确保支护结构的安全、保证基坑、周围道路、建(构)筑物及地下管线的安全的前提下,做到经济、合理,满足国家建设工程的有关法规和规范要求,施工可行、方便,尽量缩短工期,满足土方开挖、工程桩及地下室施工的技术要求。根据现场周边环境及地层情况,本项目采用支护桩+内支撑的支护型式。其中,支护桩采用PRC 管桩,桩径0.8m,桩间距为1.0m;第一道内支撑采用钢筋混凝土支撑,第二道支撑采用钢支撑。

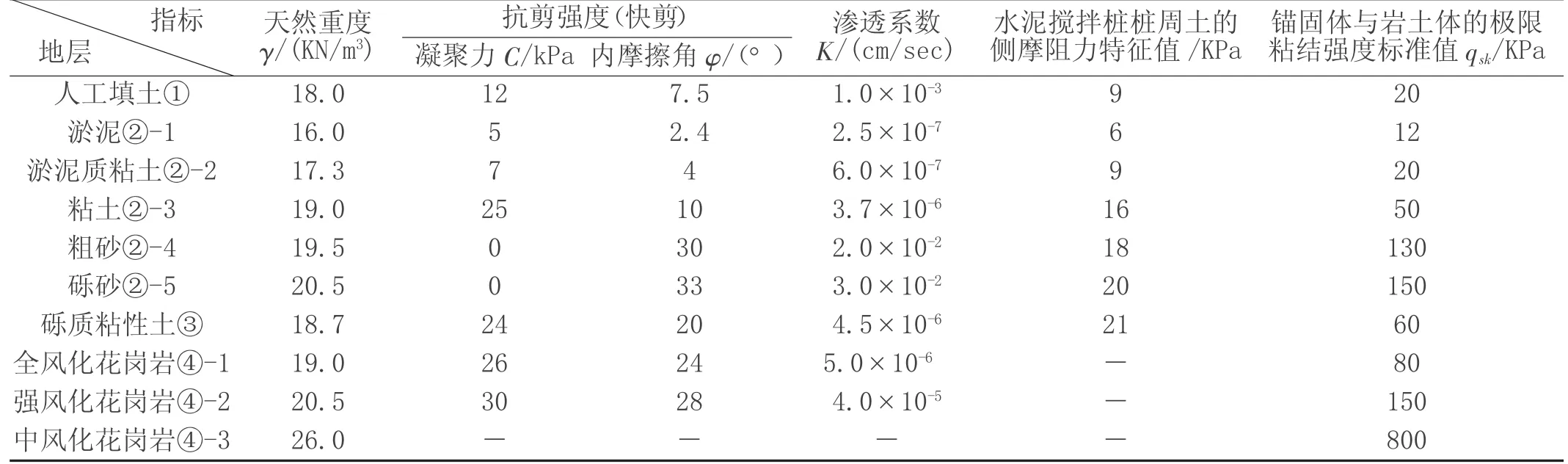

表1 基坑支护设计参数建议值

图3 设计典型断面图

图4 地质剖面图

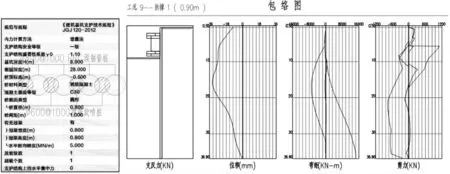

图5 计算基本信息及内力包络图

坑底采用单轴水泥搅拌桩进行坑底加固,若遇填石施工困难,可采用单管旋喷桩进行坑底加固。PRC 管桩桩间设置单管旋喷桩(φ0.6@1.0m)用于基坑止水,桩长进入坑底10m。

由表2 可知,最大弯矩和最大剪力出现的位置位于坑顶以下13m~0m 范围内,且最大设计弯矩为1400kN.m,换算极限弯矩为1890kN.m。因生产、运输及施工受限,最大单桩桩长一般为15m,接头位置刚好处于理论计算的最大弯矩范围内,对于接头的设计是项目实施成败的关键。PRC 桩接头设计有以下处理方式:

表2 计算结果

⑴采用单节桩,无接头;

⑵可通过不同桩长配置,避开最大弯矩区域,可不做等强设计;

⑶通过增加端板刚度、限制端板变形等措施加强接头位置的强度,使其强度大于桩身,端板与桩身变形协调,从而实现等强设计。

综合各项数据对管桩结构及接头部位进行优化设计,见图6。特别是管桩的接桩位置相比桩身为薄弱环节,管桩破坏控制的关键就是接头的力学性能。由于接头的力学性质往往使管桩在基坑工程中受到限制,为了突破限制,本阶段对接头构造进行了特别设计,提高其抗弯性能。为验证接头的构造设计能否满足工程需求,首先对接头抱箍进行了现场抗弯测试,其抗弯性能可满足安全要求;同时考虑到在施工过程中,由于土层软弱变化或者施工操作不规范,接头容易产生松动,甚至断开,导致管桩丧失整体性,对工程安全带来严重的隐患。最后本研究利用低应变反射波法对现场实施完的管桩做了大量现场检测,经检测,管桩接头在施工完成后都能达到设计要求。

图6 PRC 管桩接头优化设计图

开挖过程中基坑状态良好,对周边环境友好,目前已竣工。与传统的灌注桩相比,本项目节约了20%的工程造价和1/3 的工期,为深厚淤泥条件下的基坑工程提供了一定的借鉴意义。

图7 基坑开挖后现场图

3 结论

通过对于混合配筋预应力混凝土管桩的结构、抗震性能等进行简要介绍,并结合其在深厚淤泥条件下基坑工程中的应用进行验证,得出以下结论:

⑴同直径同等配筋率的PRC 管桩与灌注桩相比,桩身承载力提高1 倍,位移延性小于灌注桩;

⑵同直径同等配筋量的PRC 管桩与灌注桩相比,桩身承载力提高50%,位移延性达到灌注桩的水准;

⑶高灵敏度、高含水率、有机质含量高的深厚淤泥地质条件下的基坑工程可应用变形能力与灌注桩相当且承载力大幅提高的PRC 管桩,可有效节约造价,减少工程建设周期。