煤直接液化工业装置磨损规律分析及其预防

2022-09-13王喜武李家顺

王喜武,李家顺

(中国神华煤制油化工有限公司鄂尔多斯煤制油分公司,内蒙古自治区鄂尔多斯市,017209)

我国煤炭资源丰富,目前累计探明煤储量为10 018亿t, 煤储量占已探明的各种能源(煤炭、石油、天然气等)总储量的90%。充分利用储量丰富的煤炭资源,大力开发替代石油的技术,多元化降低能源风险,及早考虑能源的多样化是普遍共识[1]。随着我国经济建设的快速发展,能源结构与石油消费构成比例失调,面对常规能源的短缺及开发利用的负环境效应,政府需加速构建“稳定、经济、清洁、安全”的新能源体系[2]。因此,煤炭的高效、清洁利用,对我国能源风险应对能力的提升、环境污染的治理意义重大,煤液化技术的发展和工业化已成为当务之急。煤液化技术路线主要包括直接液化和间接液化两种形式。

中国神华煤制油化工有限公司鄂尔多斯煤制油分公司运营着世界首条、全球唯一的百万吨级(108万t/a)煤直接液化生产线,被列为国家重点战略工程[3]。煤直接液化工艺主要产品有柴油、石脑油、汽油、液化石油气。煤直接液化油品和石油基油品相比,具有大比重、高体积热值、高体积比热容、高热安定性、低硫、低氮、低芳烃、低凝点的优良特性。世界首套百万吨级煤直接液化示范工程中的输运系统(阀门、管线、泵等设备)在含固多相流的冲蚀磨损下经受着严重的考验,系统的“安、稳、长、高、优”运行是确保企业安全生产、取得最高效益的有力保障[3]。装置经过生产运行暴露出较多问题,其中管线及设备磨损问题尤为突出,给装置安稳运行带来影响。本文将对煤直接液化工艺中管线及设备磨损问题进行系统深入的研究分析,此问题目前无可借鉴的处理经验,故此问题的研究分析与解决措施只有依据本装置的改造运行效果进行评价分析。

1 煤直接液化工艺

煤直接液化的基本原理是在高温(400~480 ℃)、高压(10~30 MPa)、临氢条件下,将煤炭大分子的桥键打断,并补充氢原子,使其成为稳定的小分子,液态小分子进一步加氢精制、加氢提质,将芳环饱和,除去杂原子,加工成合格油品。煤直接液化工艺主要由粉煤制备、催化剂制备、煤直接液化、加氢稳定、加氢改质、轻烃回收、制氢、液化沥青成型等装置组成。

煤直接液化工艺流程如图1所示。粉煤制备装置完成磨煤、干燥、输送等工序。煤直接液化催化剂以液氨为原料、FeSO4为溶液、煤粉为载体,用化学合成法完成制备。在煤液化装置内,粉煤、催化剂混合物经高压油煤浆进料泵和加热炉完成升压、升温后,进入2个串联的悬浮床反应器,在高温、高压、临氢条件下进行煤的热解加氢生成液化油。液化油经过煤液化装置的常减压塔进行分馏处理,液体产品在加氢稳定装置完成进一步的加氢反应,同时提供满足煤液化条件的循环供氢溶剂[4-6]。分离过程中减压塔底含固50%的煤液化沥青产品被送至液化沥青成型装置处理。加氢改质装置对加氢稳定后的液化油再次加氢提质,得到满足一定国家标准的石脑油、柴油等产品。轻烃回收装置将生产过程中氢气、液化气、石脑油进行回收、加工、分离后再次利用。

图1 煤直接液化工艺流程

2 磨损腐蚀失效分析及改进措施

煤直接液化工艺介质组分复杂,介质含固,工艺条件苛刻,介质输送管线及设备内部经常出现磨损腐蚀失效的情况[7]。磨损冲蚀多发生在低压油煤浆系统、高压冲洗油系统、高压反应系统、减压分馏系统的流速变化位置。如仪表减压阀阀后管线,低压油煤浆泵、分馏装置减压阀后长半径弯头处、减压塔入口等位置,原设计是对此类管路磨损考虑不足,一旦出现泄漏将造成较大危害,极易发生装置大面积泄漏着火等事故。煤直接液化工艺管线及设备易磨损部位如图2所示。

位置1-低压油煤浆进料泵;位置2-低压油煤浆返回管线;位置3-热高分高压差减压阀;位置4-常压塔入口控制阀阀后弯头;位置5-减压塔入口阀及衬套图2 煤直接液化工艺易磨损部位示意

2.1 低压油煤浆管线磨损及改进

粉碎筛选合格后的煤粉与高中温溶剂油混合,同时加入催化剂油浆形成含固量50%的液态油煤浆,经过低压油煤浆进料泵送至高压油煤浆进料泵加压,然后送到煤浆加热炉与混氢进行加热。

高压油煤浆进料泵入口返回管线共两路,即大循环线和小循环线。基本参数为:固含量47%~50%、温度175 ℃、平均介质流速1.6 m/s,流量调节阀的形式为偏心旋转阀,前后压差约为0.75 MPa。大小循环线各有一套控制阀组,用来对高压油煤浆进料泵入口流量和压力进行调节,以保障进料泵安全稳定运行。但较高固含量的流体经过偏心旋转阀后流体发生加速的同时产生偏流,导致后路管线磨损严重,极易在短时间内冲蚀泄漏导致着火等隐患。低压油煤浆管线运行3个月磨蚀情况如图3所示。

为了避免发生磨损导致泄漏,将管道壁厚由原始设计的SCH80 提升为SCH100,并在控制阀阀后管线内壁堆焊非晶态纳米耐磨材料,形成阀后耐磨短管,同时每3个月下线控制阀组对后路管线冲蚀情况进行直观检查。经过改进后,运行周期内再无泄漏情况发生,节省大量维修费用的同时保障了装置的安全运行。

图3 低压油煤浆管线运行3个月磨蚀情况

2.2 高温含固耐磨油煤浆泵磨损及改进

煤直接液化工艺中,为了输送高温高含固油煤浆,采用了大量耐磨离心泵。在装置长周期运行中,由于介质高温含固的原因,泵的叶轮、衬套等内件磨损严重,影响整个装置的安全稳定运行。这种情况主要发生在煤浆制备系统的低压油煤浆泵、常减压塔底泵。低压油煤浆泵主要是将混合好的油煤浆输送到高压油煤浆进料泵入口升压后进入反应系统。减压塔底泵主要是用来输送减压塔底含固50%煤液化沥青,大部分去液化沥青成型装置进行处理,使用温度可达345 ℃,最大黏度166 mPa·s。

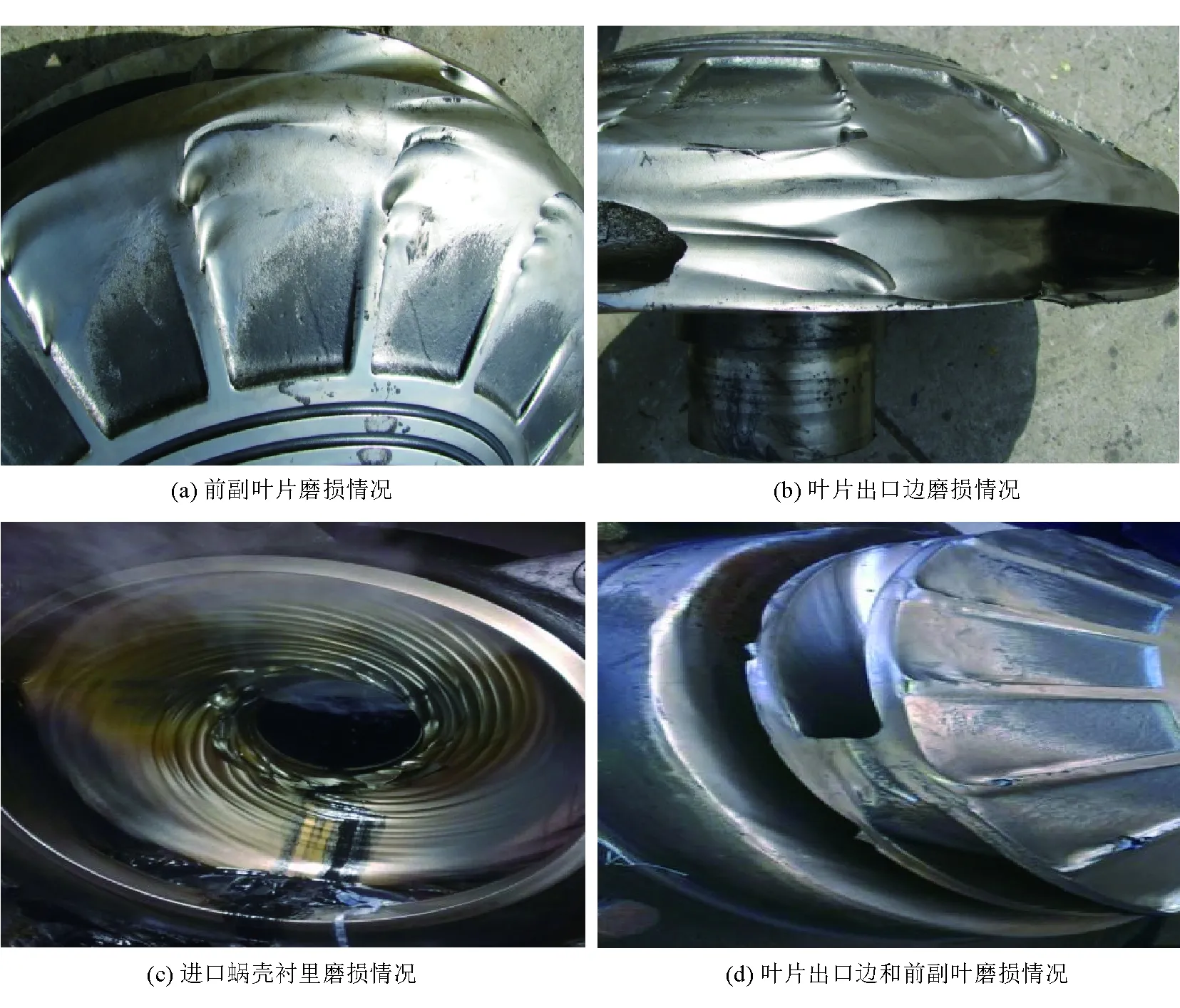

此类型泵自2008年运行以来存在较多故障,单台泵运行周期仅为1 400 h,不仅造成维护检修工作量大,且运行介质温度较高,介质易燃易爆,严重威胁安全生产。通过对一个运行周期的故障统计,发现该类型泵主要故障原因集中在泵体过流部件,如叶轮、泵体衬里因冲刷严重造成泵流量降低等方面。机泵内部件磨损情况如图4所示。

图4 机泵内部件磨损情况

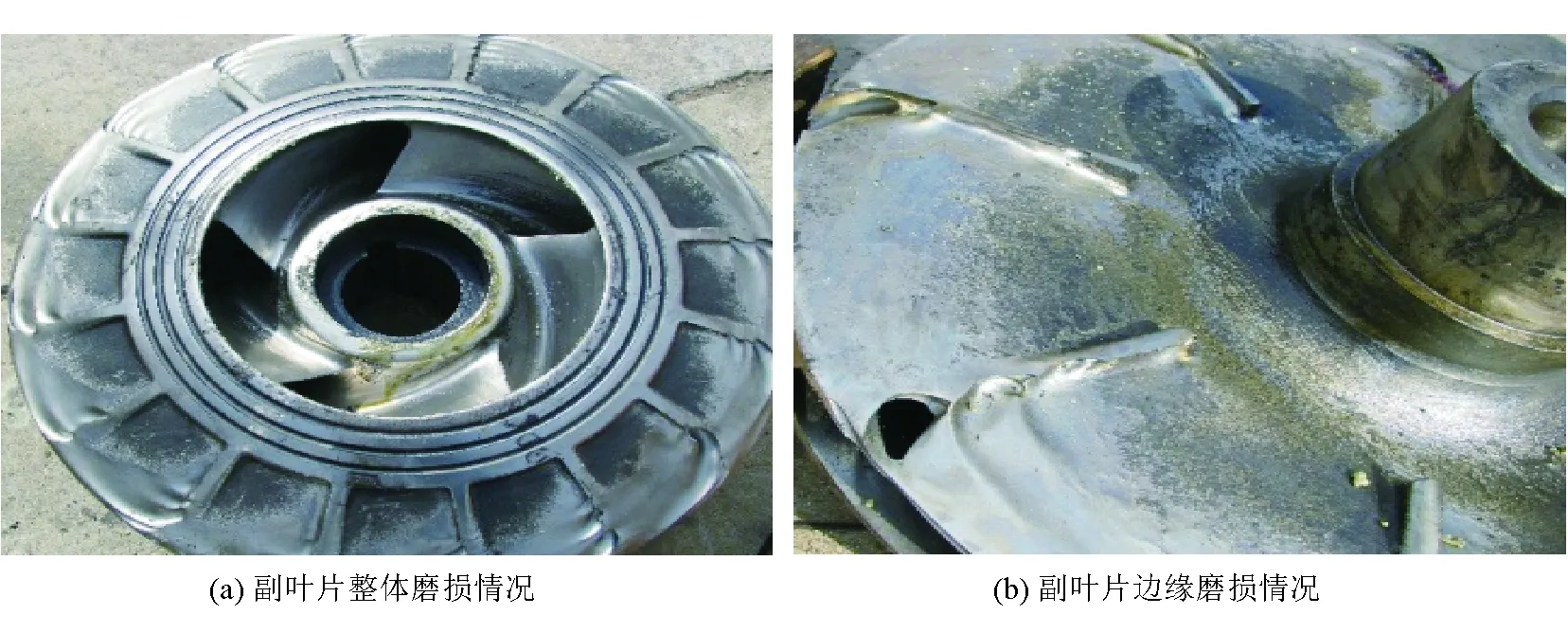

通过检修拆检分析发现,副叶片外缘处的相对速度较大,并且靠近隔舌处的叶片外缘相对速度要大于其他叶片外缘相对速度。同时发现流体沿着相对速度方向对于副叶片压力面的撞击是造成副叶片压力面磨损的原因之一,并且隔舌处的局部高压引起叶片扫过隔舌时的相对速度较大。速度环量与涡量同样是表征漩涡强度的两个重要参数。速度环量较大的区域主要集中在副叶片外缘吸力面附近,并且靠近隔舌处最为明显。可以认为,这种较大漩涡强度引起的二次流撞击是造成副叶片吸力面磨损的主要原因之一[8]。副叶片磨损情况如图5所示。

图5 副叶片磨损情况

由仿真模拟分析出的磨损率与实际运行结果相吻合,根据多个位置的仿真模拟计算后,最终设计出一款适合煤直接液化工艺的耐磨离心泵泵体结构。同时将泵的材质进行升级,外壳体采用奥氏体304不锈钢,以保证高温状态下的机械性能,内壳体采用耐磨白口铸铁材质KmTBCr26,形成泵的整个流道,承受介质磨损。通过技术改造,大大降低了进口备件采购的费用,同时实现设备国产化的应用,机泵连续运转时间由原来的1 400 h增加到目前的7 200 h以上,泵体过流部件磨损问题基本解决。

2.3 高压差减压阀磨损及改进

热高分底部的高压差减压阀是煤直接液化工艺的关键设备之一,是影响装置长周期运行的关键阀门。装置运行初期阀门周期短、切换过程复杂、碳化钨阀芯易碎几个关键问题凸显。同时高压差减压阀操作条件复杂,处在高温、高压差、高含固的条件下,阀门最高压差达到16 MPa。装置运行初期该阀门是从德国进口,专为煤直接液化工艺而设计的,用于控制热高分液位,同时进行快速减压,将高压系统的高压介质降至中压系统压力,快速减压的过程中阀门内部产生严重气蚀现象,因此阀芯及衬套磨损非常严重[9]。

高压差减压阀材质为ASTM A351 CF8C,阀座和阀芯均采用碳化钨耐磨材料,实际运行过程中发现碳化钨极易在高频振动的情况下发生损坏,开工初期只能维持3~4 d,严重地影响了装置的连续稳定运行。高压差减压阀衬套和阀芯磨损情况如图6所示。

图6 高压差减压阀衬套和阀芯磨损情况

经过多次碳化钨喷涂、激光熔覆碳化钨、烧结碳化钨等多次试验后,最终掌握了提高复合材料抗磨性的方法。同时将阀门内部的4个衬套整合成1个整体衬套,材质更换为TP347,衬套内部喷焊非晶态纳米抗磨材料,使用销钉进行固定。通过改造,从根本上消除了阀体振动对阀门内件造成的影响,阀门由最初的只能运行几十小时到现在的稳定运行2 700 h以上,从而解决了纯碳化钨易破裂的问题,大程度地延长了使用寿命,保障了装置长周期稳定运行。

2.4 常压塔入口大弯管磨损及改进

煤直接液化分馏系统将反应系统的高温中压分离器底部液化油送至常压塔,常压塔底部物料经过减压加热炉加热后送至减压塔进行减压分离,减底物料送至液化沥青成型装置,形成最后的煤直接液化固体产品——煤液化沥青。由于阀门及管线通过变径等方法进行减压,高流速经过液控阀后引起偏流导致磨损,主要磨损发生在高温中压分离器底部去常压塔液控阀阀后45°弯管,由于热中分底部物料经过液控阀调节流量后,介质发生偏流引起后路弯管发生严重冲蚀,弯头管径壁厚50.1 mm、材质为F347H,管路设计压力3.0 MPa、设计温度380 ℃。大弯管冲蚀情况如图7所示。

图7 大弯管冲蚀情况

为解决这一问题,经过分析对比采用激光熔覆工艺进行改造。激光熔覆是用高能量密度的激光束将合金粉末涂层与工件表面一薄层同时熔化,并快速凝固后形成稀释度极低并与基体材料成冶金结合的表面涂层,从而显著改善基体材料表面的耐磨性[10]。弯管内表面重新清理打磨后熔覆一层高强度、耐磨、耐高温、耐腐蚀的合金。熔覆层厚度2~3 mm,熔覆材料为钴基合金或强化镍基合金粉末。钴基合金涂层硬度可达HV1000以上,在相同工况下,使用寿命是不锈钢的10倍,且耐腐蚀性能强。经过改进后该处冲蚀情况大大改善,达到了良好的改造效果。

3 结论

(1)通过分析煤直接液化工艺发生的磨损部位规律发现,煤直接液化工艺中管线及设备磨损问题主要是由于物料高固含量、高介质流速、介质流体偏流、产生相变气蚀等作用的结果。

(2)根据磨蚀产生的原因制定了相应的解决措施:适当提高管线原始壁厚、管道内部堆焊新型耐磨材料、优化输送固含量介质设备结构、优化材料提高表面硬度等。

(3)通过对以上各磨损部位的改造及优化措施的实施,有效降低了整个工艺过程中管道及设备的磨损,为根本解决此问题提供了方向,这对进一步研究管线及设备磨损问题的原因及彻底解决该问题都有非常重要的指导作用。