薄荷精油微胶囊的制备及性能表征

2022-09-13宋秀明徐翔宇

宋秀明,刘 玉,徐翔宇,孙 蕾

(东北林业大学 材料科学与工程学院,黑龙江 哈尔滨 150040)

薄荷的主要产地是中国,薄荷中含有多种功能性成分,薄荷醇可用来治疗头痛、神经性疾病及皮肤瘤痒等;薄荷精油可用于抗病毒、抗菌、驱虫等;薄荷脑和薄荷素油已广泛应用于医药工业,其他成分还可广泛应用于日用品工业和食品工业[1]。但是,精油的稳定性较差,在常温下易挥发导致其利用率下降,限制了精油的使用[2-4]。因此,将薄荷精油制备成微胶囊化产品,可利用壁材的保护,减缓精油的挥发,从而提高其加工与贮存的稳定性。复合凝聚法由于具有反应条件温和、操作简单且芯材包覆效果良好等优点,常被用于油性芯材的微胶囊化处理[5-6]。复合凝聚法的作用原理是利用两种或两种以上带有相反电荷的水溶性高分子化合物为壁材,向壁材水溶液中分散芯材形成O/W型乳液,通过改变混合体系中温度、浓度、pH值等条件实现液-液相的分离,即壁材高分子之间由于静电作用结合而形成不溶于水的复合凝聚物析出,沉积于芯材表面,从而形成包埋良好的微胶囊[7-9]。关于复合凝聚法制备微胶囊的研究较多。李世伟等[10]采用复合凝聚法制备β-胡萝卜素微胶囊,探究了不同工艺处理条件对微胶囊形态和粒径的影响;李飞雨等[11]对复合凝聚法制备鱼油微胶囊的工艺条件进行了优化;方芳等[12]采用复合凝聚法制备了白术挥发油微胶囊;董志俭等[13]研究了不同工艺参数对薄荷精油微胶囊耐热性的影响。

由于明胶和阿拉伯树胶粉具有良好的生物降解性和生物相容性,乳化能力良好,成膜性能优良,对香气物质具有良好的保持能力,且来源广泛、价格低廉,因此,被广泛作为壁材用于精油的包埋[14-16]。因此,为提高薄荷精油的利用率和稳定性,延缓薄荷精油气味的释放。本研究以明胶和阿拉伯树胶粉为壁材,以薄荷精油为芯材,采用复合凝聚法制备薄荷精油微胶囊,考察壁材质量分数、芯壁比、pH值、搅拌速率和固化时间对薄荷精油微胶囊包埋率和粒径的影响,并对微胶囊的外观形貌和稳定性进行表征。

1 实 验

1.1 原料、试剂与仪器

薄荷精油(密度为0.90 g/mL),深圳市鼎诚植物香料有限公司;明胶,天津市光复精细化工研究所;阿拉伯树胶粉,中国天津市巴斯夫化工有限公司;无水碳酸钠,天津市致远化学试剂有限公司;冰乙酸、无水乙醇,天津市富宇精细化工有限公司;转谷氨酰胺酶,合肥博美生物科技有限责任公司。

数显高速分散均质机,上海标本模型厂;752N紫外可见分光光度计,精科仪器;pH计,上海力辰邦西仪器科技有限公司;超声波处理器,昆山市超声仪器有限公司;JSM-7500F扫描电子显微镜,日本电子株式会社;JEM-1400Flash透射电镜,日本电子株式会社;FTIR-850傅里叶变换红外光谱分析仪,广东科晓仪器有限公司;STA449F3热重分析仪,上海盈诺精密仪器有限公司。

1.2 薄荷精油微胶囊的制备

首先在50 ℃水浴下分别制备一定质量分数(0.5%、1.0%、1.5%、2.0%和2.5%)的明胶、阿拉伯胶溶液。然后将2种相同质量分数的溶液等体积混合,在壁材质量分数固定时,按一定芯壁比(芯材与壁材质量比为1∶2、1∶1、2∶1和3∶1)将薄荷精油和混合溶液用乳化均质机高速乳化3 min。接着在40 ℃水浴加热下,用机械搅拌机在一定转数(200、400、600和800 r/min)下搅拌混合溶液,用10%乙酸调节pH值到一定值(4.3、4.0、3.7、3.4和3.1)。反应30 min后,将温度降至10 ℃以下,再用10%碳酸氢钠将pH值调节到6.0左右,加入0.6 g转谷氨酰胺酶后进行固化,继续反应一段时间(2、4、6和8 h)。最后将反应后溶液过滤、洗涤、离心、干燥,得到薄荷精油微胶囊粉末。

1.3 分析测试方法

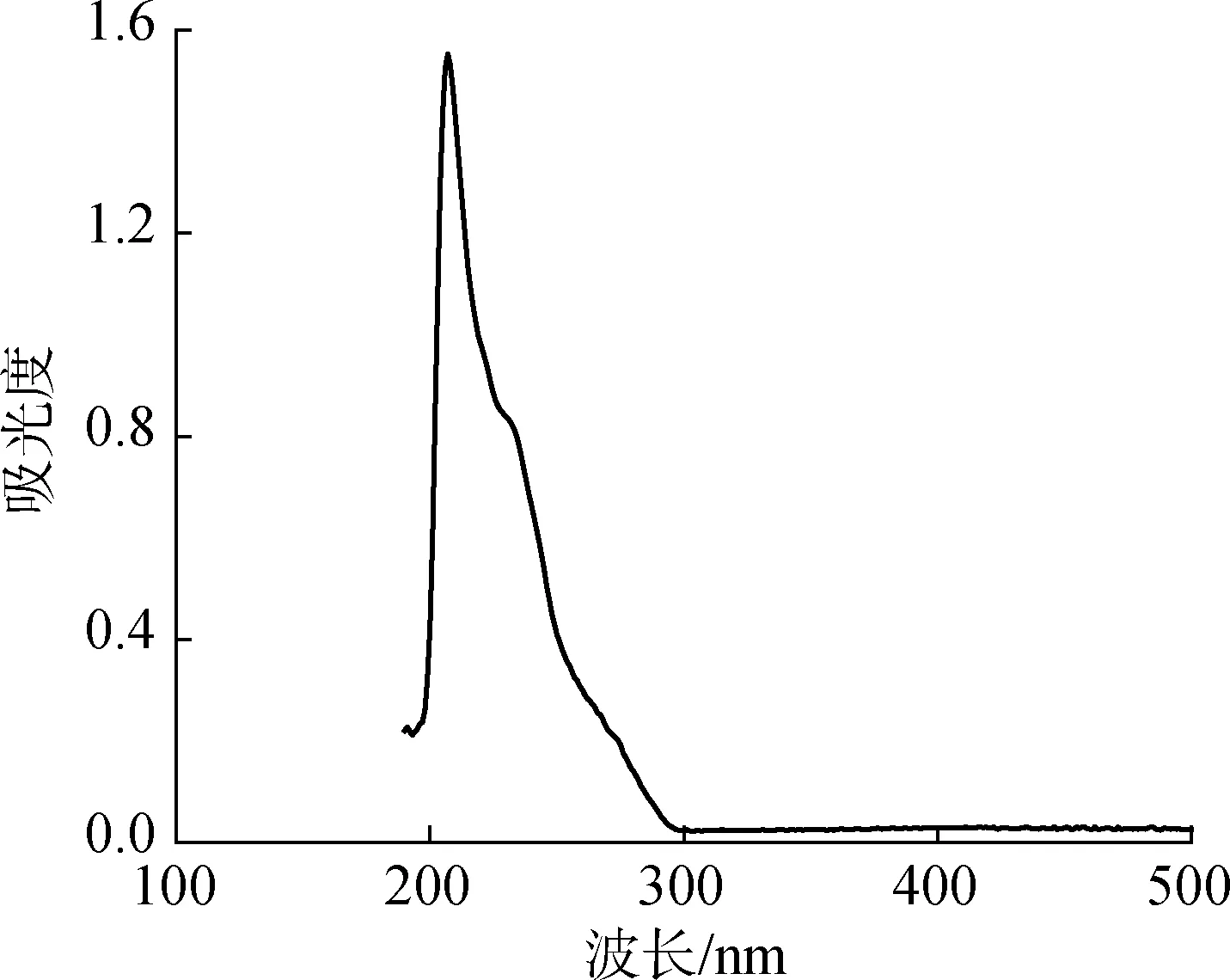

1.3.1标准曲线的绘制 配制0.01、0.02、0.03、0.04、0.05、0.06和0.07 mL/L的薄荷精油-乙醇溶液,取0.03 mL/L的薄荷精油-乙醇溶液,在190~500 nm范围内利用紫外分光光度计测试其吸光度,可得到吸光度最大时的波长,结果见图1。由图1可以看出,实验所用的薄荷精油在207 nm波长处存在特征峰,吸光度最大。在207 nm波长下分别测试7组薄荷精油-乙醇溶液的吸光度,以吸光度(y)对薄荷精油-乙醇溶液的浓度(x)进行线性回归,得到回归方程:y=16.69x+0.095,R2=0.997 7。

图1 不同波长下薄荷精油-乙醇溶液的吸光度

1.3.2薄荷精油包埋率的测定 将1.2节制备得到的薄荷精油微胶囊全部投入到20 mL的无水乙醇中进行超声波处理30 min,微胶囊的壁材被破坏从而使芯材流出,将超声波处理后的混合液进行离心分离。吸取离心后的上层清液,利用紫外分光光度计在207 nm波长下测定其吸光度,代入线性回归方程计算微胶囊中的薄荷精油含量,从而得到所制备微胶囊中包埋的薄荷精油质量[17]。

微胶囊的包埋率(η)计算公式如下:

η=m1/m0×100%

式中:m1—微胶囊中薄荷精油的质量,g;m0—初始投入体系参加反应的薄荷精油质量,g。

1.3.3微胶囊的测试与表征 形态测试:将微胶囊粉末黏在导电胶上,喷金后利用扫描电子显微镜(SEM)进行观察;吸取一定量1.2节制备的微胶囊悬浮液,利用透射电镜(TEM)对微胶囊形态结构进行观察。平均粒径测定:利用Image J软件对微胶囊的平均粒径进行测量。红外光谱分析:采用KBr压片法,利用傅里叶变换红外光谱仪对明胶、阿拉伯树胶粉、薄荷精油、未包覆精油的空微胶囊和精油微胶囊进行测试。热稳定性分析:采用热重分析仪对薄荷精油、未包覆精油的空微胶囊和精油微胶囊进行热稳定性分析,样品在氮气气氛下从40 ℃升温到650 ℃,升温速率为10 ℃/min。

2 结果与讨论

2.1 不同工艺条件对微胶囊性能的影响

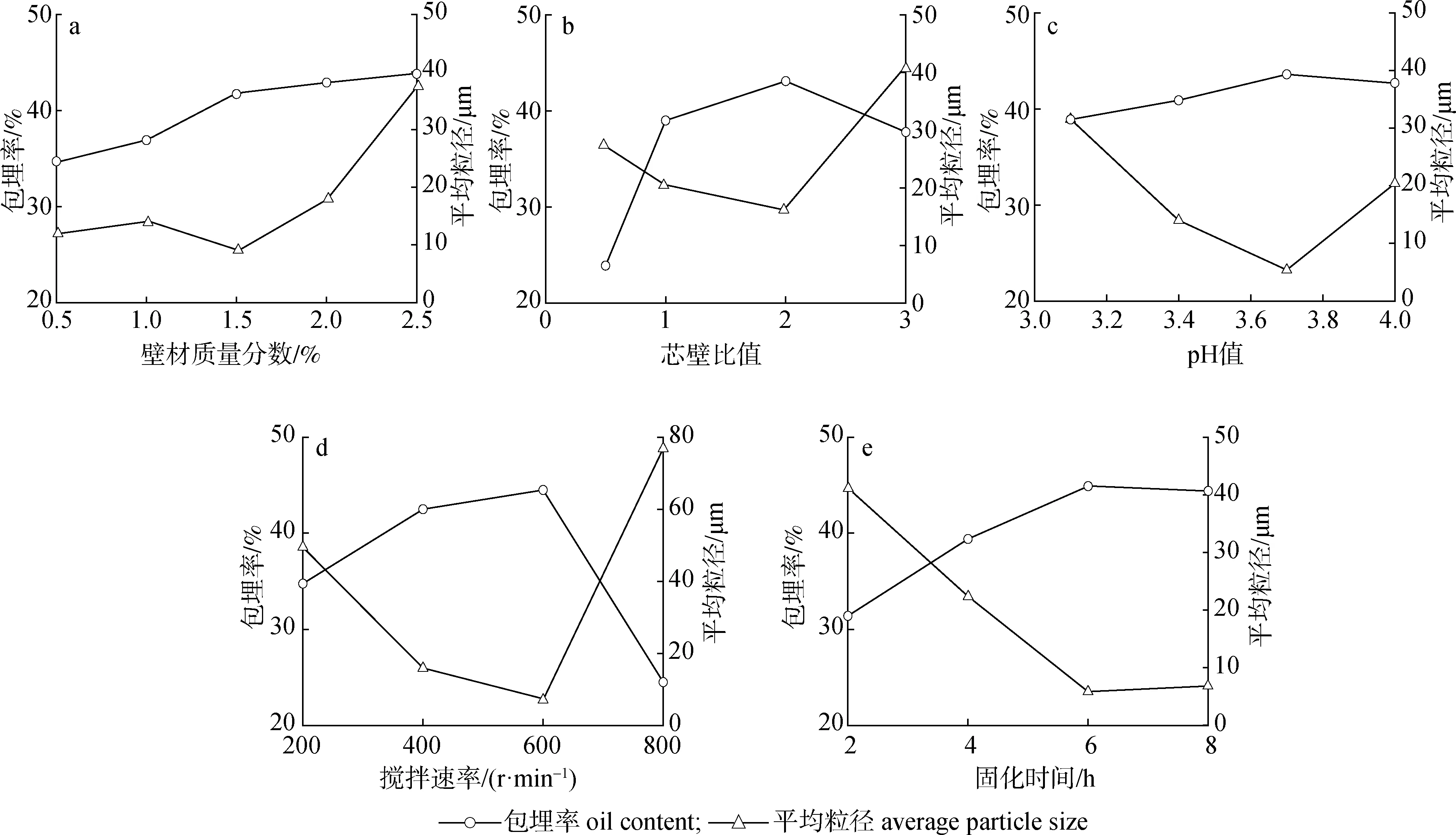

2.1.1壁材质量分数 在芯壁比2∶1、pH值4.0、搅拌速率400 r/min、固化时间6 h条件下,壁材质量分数对微胶囊性能的影响结果见图2(a)。由图2(a)可以看出,随着壁材质量分数的增加,微胶囊的包埋率呈现逐步上升的趋势,当壁材质量分数从0.5%增加到2.5%时,微胶囊的包埋率从34.7%提高到43.8%。微胶囊的平均粒径则随着壁材质量分数的增加呈现先下降后上升的趋势。当壁材质量分数从0.5%增加到1%时,微胶囊的平均粒径由11.9 μm 增加至13.9 μm;当壁材质量分数为1.5%时,微胶囊的平均粒径最小,为9.1 μm;然后随着壁材质量分数的提高,微胶囊的平均粒径增长显著,当壁材质量分数从2%增加至2.5%时,微胶囊的平均粒径由18.0 μm增加至37.5 μm。分析可知,壁材质量分数变化时,对微胶囊平均粒径的影响非常显著(P<0.01)。这主要是因为当壁材质量分数过大时,溶液体系黏度增大,微胶囊之间发生黏连,导致粒径增大。综合上述分析,壁材质量分数为2.5%时,微胶囊的包埋率最高,但粒径过大;壁材质量分数为2%时,粒径小于20 μm,包埋率也较高。因此,为保证薄荷精油微胶囊的包埋率,最终选取壁材质量分数为2%。

2.1.2芯壁比 在壁材质量分数2%、pH值4.0、搅拌速率400 r/min、固化时间6 h的条件下考察芯壁比对微胶囊包埋率及粒径的影响,结果见图2(b)。由图可见,随着芯壁比的增加,包埋率呈现先上升后下降的趋势。当芯壁比由1∶2增加到2∶1时,微胶囊的包埋率由23.9%增加到43.1%;当芯壁比继续增加到3∶1 时,微胶囊包埋率下降到37.8%。分析可知,芯壁比是微胶囊制备过程中的一个重要参数,对微胶囊包埋率的影响非常显著(P<0.01)。这是因为壁材质量分数保持不变时,芯材添加量的改变会造成芯壁比的变化。芯材量偏少会导致壁材与芯材的接触面积减小,壁材在未包裹芯材的情况下聚合,导致形成很多空囊,造成壁材的浪费和包埋率的降低。由图2(b)可以看出,微胶囊的粒径随芯壁比的增加呈现先下降后上升的趋势,当芯壁比为2∶1时,微胶囊的平均粒径最小为16.2 μm。当芯壁比为3∶1时,微胶囊粒径增大为40.7 μm,此时的包埋率也有所下降。这是由于芯材量偏多时会导致微胶囊粒径增大,形成的外壳变薄,容易碰撞破裂,芯材流出,从而导致包埋率下降[18]。因此,为获得较高的包埋率和较小的粒径,在壁材质量分数为2%时,选取芯壁比为2∶1时合成微胶囊能够获得较佳的结果。

2.1.3pH值 在壁材质量分数2%、芯壁比2∶1、搅拌速率400 r/min、固化时间6 h条件下,pH值对微胶囊性能的影响结果见图2(c)。由图可以看出,随着pH值的增大,薄荷精油微胶囊的包埋率呈现先上升后下降的趋势,平均粒径呈现先下降后上升的趋势。当pH值从3.1增加至3.7时,包埋率由38.9%增加到43.6%,提高了4.7个百分点,而平均粒径则由31.5 μm降低至5.4 μm。这主要是因为pH值较低时,明胶中正电荷增多,黏度变大,容易造成微胶囊碰撞粘连导致粒径增大,形成微胶囊聚集。当pH值由3.7提高至4.0时,微胶囊的包埋率下降,平均粒径升高;当pH值为4.3时无法形成微胶囊,说明此时的pH值接近等电位点,明胶在溶液中呈电中性,无法与带负电的阿拉伯树胶粉产生静电结合并在芯材附近进行包裹[19]。由结果可知,pH值变化时,对微胶囊平均粒径的影响非常显著(P<0.01)。pH值过小或过大都会对微胶囊的包埋率和粒径产生影响,因此,在壁材质量分数为2%时,芯壁比为2∶1,pH值为3.7时获得的微胶囊的包埋率和平均粒径较好。

a.壁材质量分数mass fraction of wall materials; b.芯壁比值ratio of core and wall materials; c.pH值pH value; d.搅拌速率stirring speed; e.固化时间curing time

2.1.4搅拌速率 搅拌速率在微胶囊的形成过程中也是一个重要的因素,适当的搅拌速率可以防止壁材在芯材表面沉积不均匀,也可以预防形成的微胶囊产生粘连。在壁材质量分数2%、芯壁比2∶1、pH值3.7、固化时间6 h条件下,搅拌速率对微胶囊性能的影响结果见图2(d)。由图2(d)可以看出,随着搅拌速率的增加,微胶囊的包埋率呈现先上升后下降的趋势,粒径呈现先下降后上升的趋势。当搅拌速率从200 r/min增加至600 r/min时,包埋率由34.7%增加至44.5%,平均粒径由49.5 μm下降至7.0 μm。这主要是由于转速过低时,壁材在芯材表面大量沉积,导致微胶囊粘连,粒径增大。当搅拌速率达到800 r/min时,包埋率降低至24.5%,平均粒径增大到76.8 μm,这主要是由于转速过高时,微胶囊容易碰撞形成多核结构,造成芯材流失,粒径增大。由结果分析得出,搅拌速率对微胶囊包埋率的影响非常显著(P<0.01)。当搅拌速率为600 r/min时,包埋率最高,平均粒径最小。因此,搅拌速率为600 r/min时,获得的微胶囊芯材包埋率和平均粒径尺寸较佳。

2.1.5固化时间 转谷氨酰胺酶是一种天然存在的酶,明胶分子中的脯氨酸和羟脯氨酸被其催化后形成共价键连接,形成刚性囊壁从而提高了壁材的联结强度。固化时间越长,微胶囊的边界越清晰。在壁材质量分数2%、芯壁比2∶1、pH值3.7、搅拌速率600 r/min条件下,固化时间对微胶囊性能的影响结果见图2(e)。由图2(e)可以看出,随着固化时间的延长,微胶囊的包埋率呈现上升趋势,平均粒径则呈现显著下降的趋势。当固化时间为2 h时,包埋率为31.4%,平均粒径为41.1 μm,这是因为固化时间短,微胶囊的壳结构易被破坏,微胶囊形态不稳定;当固化时间达到6和8 h时,包埋率分别为44.9%和44.5%,平均粒径均在5 μm左右。分析得出固化时间对微胶囊包埋率的影响非常显著(P<0.01)。因此,固化时间为6 h时,有利于获得具有较高芯材包埋率和较佳粒径尺寸的微胶囊。

为了进一步验证单因素试验结果,以薄荷精油为芯材,明胶和阿拉伯树胶粉为壁材,在壁材质量分数2%、芯壁比2∶1、pH值3.7、搅拌速率600 r/min和固化时间6 h的条件下制备薄荷精油微胶囊,重复3次,测得微胶囊的平均包埋率为44.9%,平均粒径为5.8 μm,与单因素试验结果基本一致。

2.2 微胶囊的分析与表征

2.2.1SEM和TEM分析 图3为优化条件下制备的薄荷精油微胶囊的形貌表征结果。由SEM图可以看出,微胶囊呈规则的圆球形,表面略有褶皱,这可能是由于微胶囊在干燥过程中失水导致的。由TEM图可以看出,薄荷精油微胶囊具有“白包黑”的壳核结构,核的直径为2 μm左右,壳厚度为0.6 μm左右。

图3 微胶囊的SEM(a)和TEM(b)照片

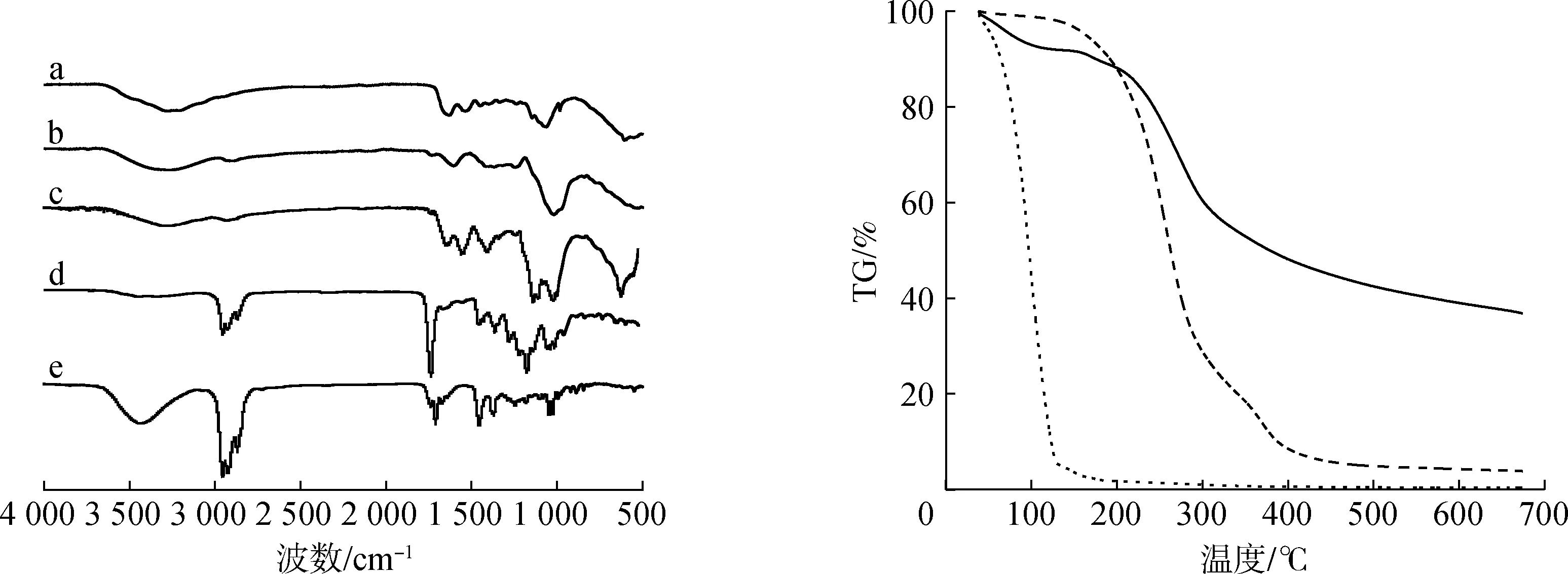

a.阿拉伯树胶粉gum acacia; b.明胶gelatin; c.空微胶囊empty microcapsules; d.精油微胶囊essential oil microcapsules; e.薄荷精油peppermint essential oil

2.2.3热稳定性分析 图5为优化条件下制备的薄荷精油微胶囊的TG曲线。

由图5可以看出,薄荷精油在40~130 ℃温度区间质量损失严重,130 ℃时薄荷精油质量残留仅为5.4%,之后质量损失趋于缓慢,在325 ℃后薄荷精油仅残留0.85%。这主要是由于薄荷精油中含有的物质易挥发,随着温度的升高,薄荷精油挥发速率加快。未包裹精油的空微胶囊在40~245 ℃温度区间质量损失速率较缓慢,在245~300 ℃温度区间质量损失较快,质量残留率由79.3%下降到60.2%,650 ℃ 时质量残留率为37.5%。薄荷精油微胶囊在40~190 ℃升温过程中质量无明显损失,190~400 ℃时质量急剧下降,质量残留率由90.3%下降到8.5%。这主要是因为温度达到190 ℃后薄荷精油微胶囊壁材破裂,被包裹的薄荷精油暴露出来,温度升高时薄荷精油挥发。由此可见壁材的包裹使精油挥发的温度升高,有利于提高薄荷精油的热稳定性。

3 结 论

以明胶和阿拉伯树胶粉为壁材,薄荷精油为芯材,采用复合凝聚法制备薄荷精油微胶囊,通过单因素试验考察不同工艺条件对薄荷精油微胶囊包埋率和粒径的影响。结果表明:壁材质量分数2%、芯壁比2∶1、pH值3.7、搅拌速率600 r/min和固化时间6 h条件下,薄荷精油微胶囊的包埋率达到44.9%,平均粒径为5.8 μm;该条件下制备的微胶囊呈规则的圆球形,壳壁材料之间通过静电作用结合成具有“白包黑”的壳核结构;相比薄荷精油,以壁材包覆的精油微胶囊的热稳定性显著提高,温度达到190 ℃后由于壁材的破裂,被包裹的薄荷精油才开始挥发。