双层金属药型罩战斗部侵彻性能仿真研究

2022-09-13徐永杰董方栋郑娜娜贺浩锋王志军

赵 鑫,徐永杰,董方栋,郑娜娜,贺浩锋,王志军

(1.中北大学 机电工程学院, 太原 030051; 2.重庆红宇精密工业集团有限公司, 重庆 402760; 3.中国兵器工业第208研究所, 北京 102202; 4.陆军装备部驻北京地区军事代表局驻长治地区军事代表室, 山西 长治 046000)

1 引言

破甲弹技术问世以来,国内外军事领域便受到巨大影响。药型罩作为聚能装药技术的核心之一,对其相应的技术研究也在不断发展。曹杰等利用AUTODYN软件对不同结构药型罩进行计算机模拟试验,发现铜铝厚度比为 1∶1.5时铜铝双层复合药型罩射流性能最优;陆志毅使用有限元仿真软件,对3种不同材料组合的药型罩进行了数值模拟,发现具有合适结构和材料的双层药型罩与单层药型罩相比具有一定的优越性;吴浩宇利用ANSYS/LS-DYNA软件对一种新型双层药型罩结构进行了数值模拟,分析了药型罩壁厚对射流成型的影响,并进行了优化设计。

王珞冰基于正交优化设计方法,用数值仿真软件,从壁厚、上锥角、下锥角、上锥高度占比4个参数,对双锥药型罩进行了结构优化;王子明对双锥药型罩形成射流过程进行了数值模拟,研究发现双锥药型罩较单锥药型罩形成射流更加密集,且射流速度大于单锥药型罩。陈闯对一种双锥药型罩进行了理论分析、数值模拟和X光试验,发现了双锥射流相对于单锥射流的优越性。对双层或双锥药型罩结构国内外已有较多研究,而对带隔板的双层双锥药型罩结构研究较少。

本文提出了一种带隔板的双层双锥药型罩装药结构,通过数值仿真的方法,研究不同药型罩参数对射流成型及侵彻性能的影响,以期得到射流速度高、侵彻孔径大的侵彻体。

2 模型的建立

2.1 物理模型

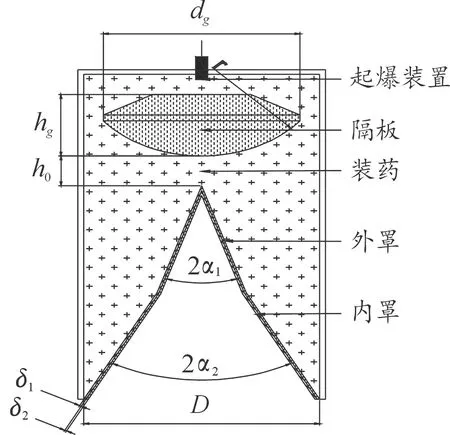

双层药型罩中,紧贴炸药的一侧为外罩,远离炸药的一侧为内罩,内层药型罩作为射流的主体,当双层药型罩具有适合的结构时,会增大射流速度,提高射流的能量利用率。上锥罩形成射流速度高,能有效拉伸射流,下锥罩形成的射流直径大,能有效防止射流断裂。因此,在传统药型罩结构的基础上进行改进,设计了一种双层结构药型罩,图1为药型罩结构示意图。隔板材料选用NYLON,隔板直径为,厚度=0412 5*,靠近炸药一侧由一段=65 mm的圆弧旋成体,药型罩顶层药高为,炸药选用B炸药,装药直径=120 mm,药型罩外罩选用铝,内罩选用铜,药型罩厚度为,上锥角为2,下锥角为2。

图1 聚能战斗部结构示意图Fig.1 Schematic diagram of charge warhead

对双层双锥药型罩和单层单锥药型罩装药结构形成射流进行数值模拟,其中:单层单锥药型罩=2 mm,2=2=50°,罩材为铜;双层双锥药型罩=2=2=2 mm,2=45°,2=55°,外层罩材为铝,内层罩材为铜。

2.2 有限元模型

建立如图2所示有限元模型,为减小计算时间,建立1/2对称模型,空气域长1 000 mm,宽150 mm,为模拟无限空气域,施加边界条件,内部有聚能装药、壳体、药型罩、隔板,均采用Euler网格,隔板能够改变爆轰波的传播路径,调整爆轰波形,尽可能的改善射流成型。起爆方式为装药顶部中心点起爆。

图2 有限元模型示意图Fig.2 Finite element model

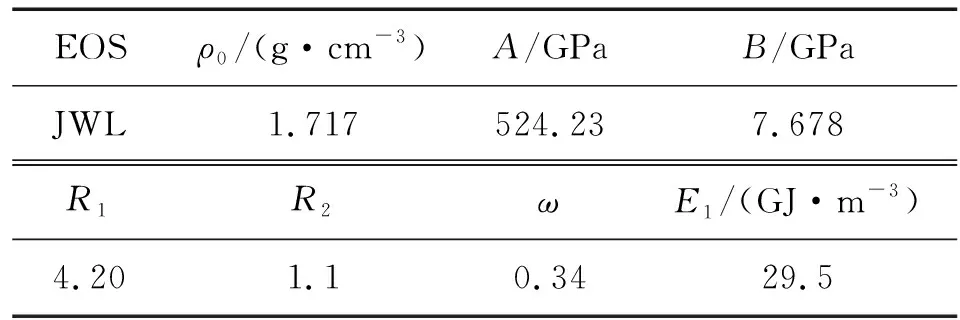

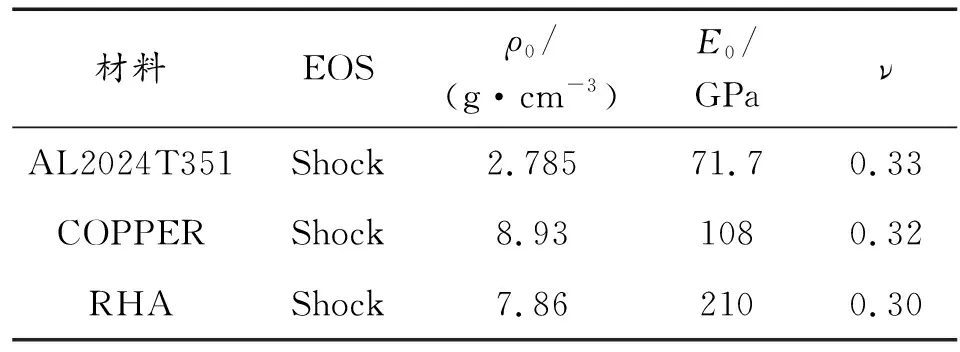

所选材料来自Autodyn材料库,聚能装药选用COMP-B,采用EOS_JWL状态方程,材料参数见表1,隔板材料选用NYLON,外罩材料用AL2024T351,内罩材料为COPPER,壳体材料选用AL2024T351,靶板材料选用RHA,材料参数见表2。

表1 COMP B材料参数Table 1 COMP B material parameters

表2 材料参数Table 2 Material parameters

2.3 2种药型罩射流成型对比

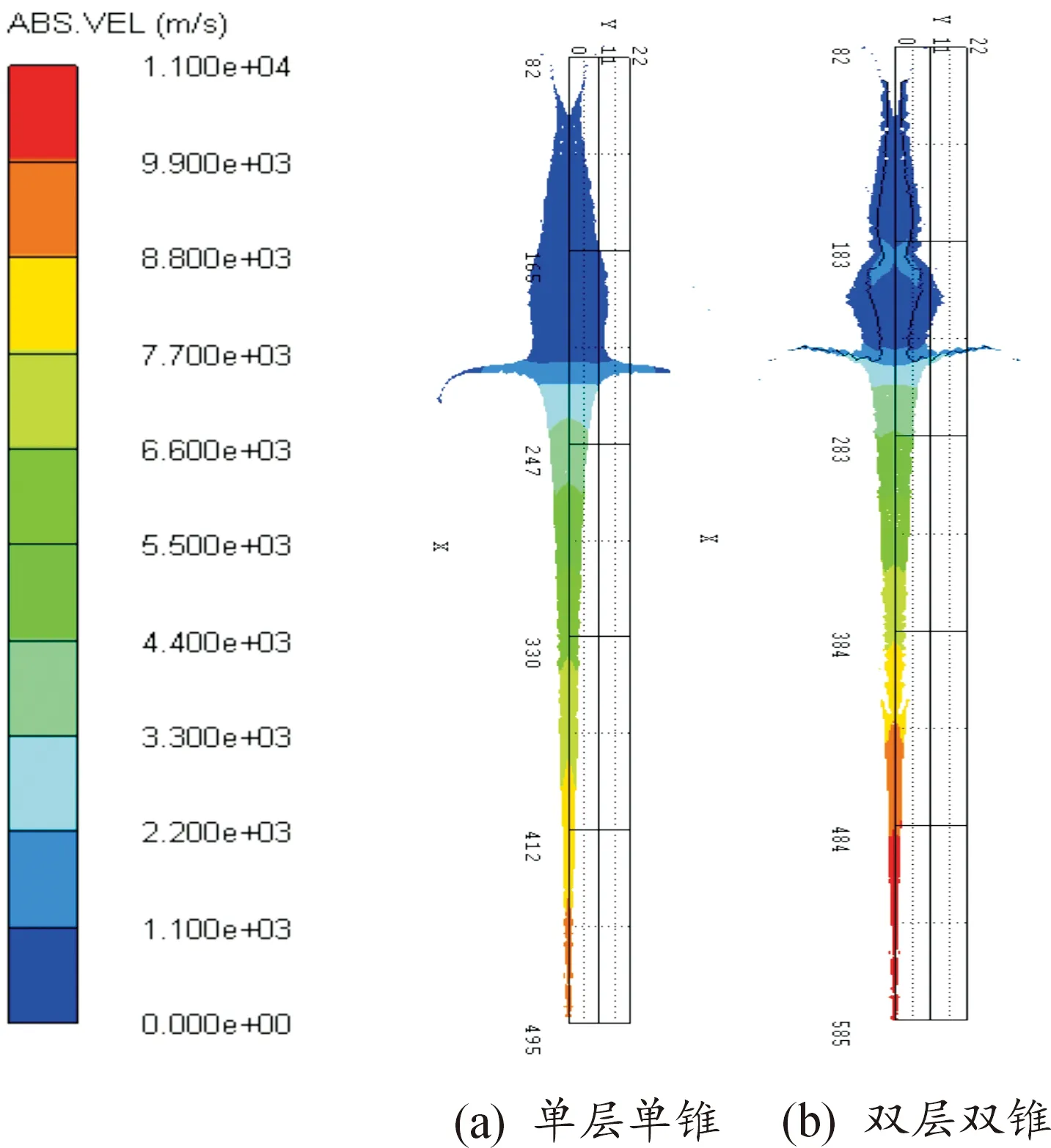

为验证双层结构药型罩射流的优越性,观察射流成型过程,对2种不同结构药型罩形成射流过程进行对比分析,60 μs时射流已充分拉伸,细长而不断裂,成型良好,此时头部速度为,射流长度为(射流头部距药型罩底部距离),动能为。

取射流成型参数如表3。从图3可以看出,单层单锥罩形成的杵体较大,射流头部速度较小,射流成型速度较慢;双层双锥罩射流头部速度高,射流长度大,杵体小,头部较为细长。60 μs时单层单锥药型罩射流头部速度为9 582 m/s,双层双锥药型罩的射流头部速度为10 838 m/s,相比前者提高了13.1%,双层双锥药型罩的射流长度相比单层单锥药型罩提高了19.9%,且射流的动能相比后者提高了12.5%,因此,双层双锥药型罩射流成型性能较好。

图3 射流成型图Fig.3 Jet forming diagram

表3 射流成型参数Table 3 Jet forming situation

3 射流成型性能对比

3.1 优化因素、水平的设计

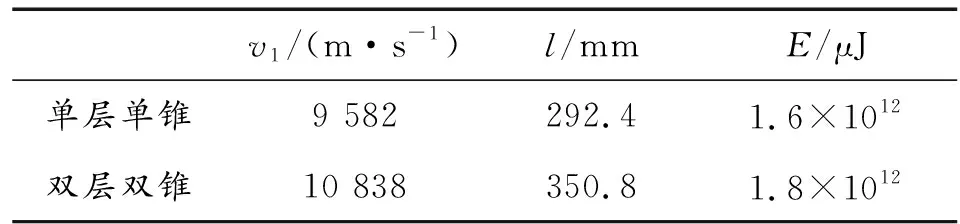

聚能射流成型性能会受到药型罩各参数影响,为减少工作量,从5个因素分析药型罩对射流成型的影响:药型罩壁厚、上锥角2,下锥角2。隔板直径、药型罩顶层药高,各因素水平见表4。

表4 药型罩各参数水平Table 4 The level of each parameter of the liner

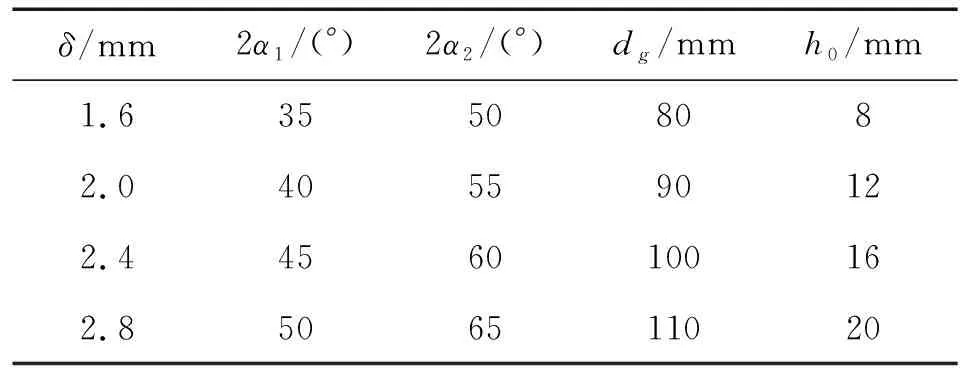

若按照常规设计方法,需要进行设计的工况过多,故采用正交优化设计方法,制定16个设计方案,节省了计算时间,具体方案见表5。

表5 正交表L16(45)设计方案与计算结果Table 5 Orthogonal table L16(45) design scheme and calculation results

3.2 结果分析

正交表(4)为正交优化方案的计算结果,聚能装药爆炸后,挤压药型罩向轴线聚集,射流开始拉长、成型,射流距离罩底距离=3时,已具备足够的侵彻能力,比较此时射流头部最大速度。在上述16种方案中,方案4射流成型性能较好,即=16 mm,2=50°,2=65°,=110 mm,=20 mm,此药型罩结构参数下射流头部速度最大,=12 352 m/s,相比于图1中单层单锥药型罩=9 800 m/s,提高了26.0%。

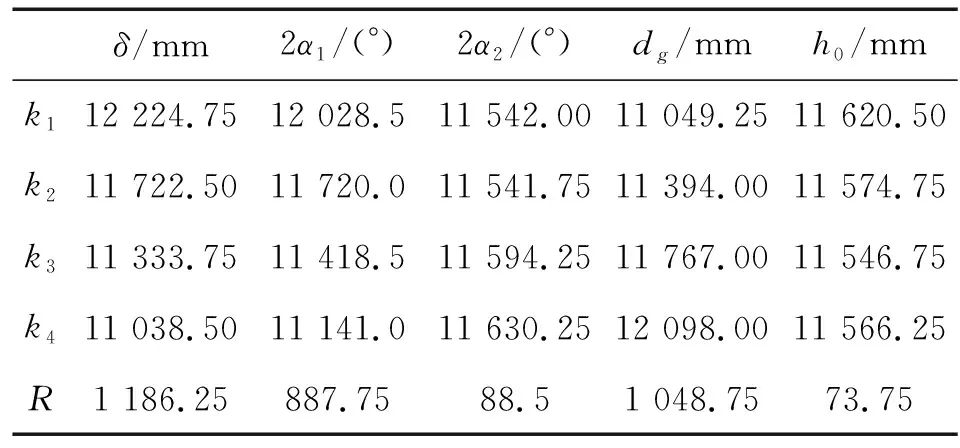

表6为极差计算结果,五因素对射流头部速度的影响排列顺序为:药型罩壁厚>隔板直径>上锥角2>下锥角2>罩顶药高。

表6 极差计算结果Table 6 Range calculation result

结合相关理论可知:适当增大隔板直径,能缩短爆轰波沿轴线运动时间,从隔板边缘传递的爆轰波速度方向与药型罩具有更大的夹角,加快射流速度;当爆轰产物的冲量足够大时,药型罩的壁厚增大,可提高药型罩生成射流的比率。上锥角药型罩先受到应力,且小锥角能提高射流头部速度;下锥角使射流加粗,直径变大;药型罩顶部药高对射流成型影响最小。

因此,若需使射流获得较高速度,我们需着重考虑药型罩壁厚,隔板直径,上锥角这3个因素。

4 射流侵彻性能对比

由正交优化方案表(4)可知,第4个方案的射流成型性能较好,药型罩壁厚对射流头部速度影响最大。

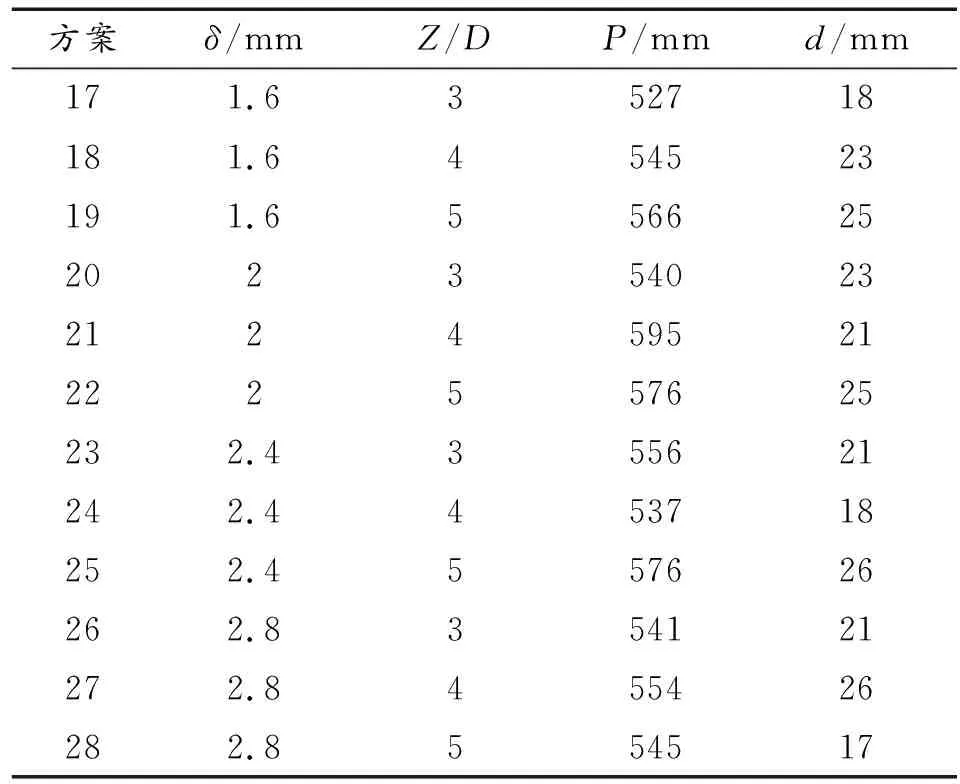

为了对射流的侵彻性能进一步分析,对上述4组壁厚,每一组设立=3,=4,=5三种炸高,药型罩其他参数不变,建立有限元模型,靶板材料为RHA,厚度为800 mm,直径为400 mm,记录射流扩孔口径与靶板穿深。

如表7所示:聚能射流具有一定的速度梯度,随着运动距离的增大,射流不断增长,当射流材料的塑性到达极限时,开始断裂;起初,射流侵彻深度随着炸高的增加而增加,射流断裂之后,侵彻深度随炸高的增加而减少。如表7所示,在17~28种方案中,同种壁厚,炸高=4、=5比=3的侵彻深度大;不同壁厚,=2 mm与=2.4 mm侵彻深度较大;炸高=5时,扩孔口径较大。

表7 射流侵彻靶板方案Table 7 Jet penetrating target plan

上述射流侵彻靶板方案中,方案21射流侵彻靶板深度最大,即药型罩结构为=2 mm,2=50°,2=65°,=110 mm,=20 mm,所形成的射流侵彻效果最佳。

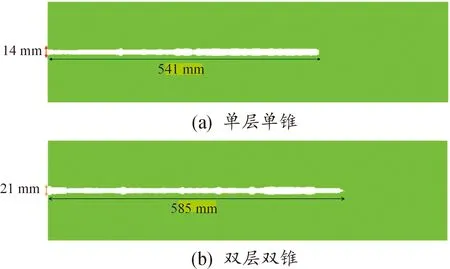

图4为单层单锥药型罩与方案21中双层双锥药型罩侵彻靶板示意图,其中单层单锥药型罩结构:=2 mm,2=2=50°,=110 mm,=20 mm,炸高=4。

图4 侵彻靶板示意图Fig.4 Penetration target diagram

方案21中药型罩与单层单锥药型罩相比射流侵彻深度提高了9.98%,扩孔口径提高了50%,可见,双层双锥药型罩结构对射流侵彻性能有所提升。

5 结论

1) 与传统药型罩对比,双层双锥药型罩形成射流头部细长,头部速度大,杵体部分小,射流成型性能较好。

2) 通过正交优化设计方法,设计16种不同结构参数药型罩,对射流成型性能进行研究,5个因素中,对射流头部速度影响程度的排列顺序为:>>2>2>,确定方案4为射流成型性能最佳结构参数:=1.6 mm,2=50°,2=65°,=110 mm,=20 mm,相比单层单锥药型罩所形成射流头部速度提高了13.1%。

3) 在方案4的基础上设计了12种战斗部结构参数,计算表明:药型罩结构=2 mm,2=50°,2=65°,=110 mm,=20 mm,炸高=4时,射流侵彻性能最佳,相比单层单锥药型罩,侵彻深度提高998,扩孔口径提高50。