组合扭杆式折叠舵展开性能研究

2022-09-13段丽华李巧全

李 智,杨 雷,段丽华,梁 建,李巧全

(1.中国空空导弹研究院, 河南 洛阳 471009; 2.驻中国空空导弹研究院军事代表室, 河南 洛阳 471009)

1 引言

由于隐形战机的武器内埋挂载,为了尽可能增加导弹內埋挂装数量,进一步缩小导弹体积、降低弹体质量成为导弹发展的必然趋势。采用折叠舵设计可以减小空空导弹弹体尺寸,实现高密度内埋。

在空空导弹上采用折叠舵,要求折叠舵动力元件具有足够的驱动能力,以克服导弹空中发射时的气动力和摩擦力。为满足舵面展开的驱动力要求,程国锋采用高压气体作为动力源,高压气体推动活塞在气缸内运动,活塞推动舵面实现展开动作,其舵面展开时间为12 ms。王国超研制的某型火工品折叠舵,采用火药作为动力源,推动气缸内的活塞运动,带动动舵面实现展开,其舵面展开时间约为14 ms。采用高压气体或火药作为动力源,虽能在极短时间内实现舵面展开,但在安全性方面存在隐患,为提高折叠舵安全性,曾清香提出了一种片状叠加矩形截面扭簧作为展开动力元件的折叠舵,扭簧采用4片簧片叠加而成,折叠角度达到107°,扭簧能够提供13.44 N·m的扭矩,舵面展开时间为39.25 ms。使用扭簧作为动力源,安全性得到提高,但无法提供足够的展开力矩。李双江采用两根扭杆对称布置,两根扭杆的扭转刚度达到3.058 N·m/rad,舵面展开时间约为150 ms。研究表明,双扭杆能够作为动力元件驱动折叠舵面展开,但无法提供足够的展开力矩,也无法在足够短的时间内展开舵面。此外,扭杆结构的驱动能力与折叠角度存在矛盾关系:大驱动力要求动力元件整体长度小、刚度大;大折叠角度要求动力元件整体长度大、刚度小。以上研究的折叠舵均无法有效解决此矛盾关系,机械式的组合扭杆结构相较于火工品,其结构的安全性、可靠性更高。采用组合扭杆结构作为展开舵面的动力元件,既能满足大扭矩、短时间的舵面展开需求,又可满足动力元件整体长度大、刚度大的要求。此外,为进一步提高组合扭杆式折叠舵性能,必须对舵面展开过程中的摩擦问题进行研究。

本文采用数值计算和仿真分析相结合的方法,在研究组合扭杆式折叠舵基础上,提出了组合扭杆的刚度计算方法,分析了组合扭杆结构的扭转刚度特性,同时研究了摩擦对于折叠舵展开性能的影响。

2 组合扭杆的刚度特性

2.1 结构方案

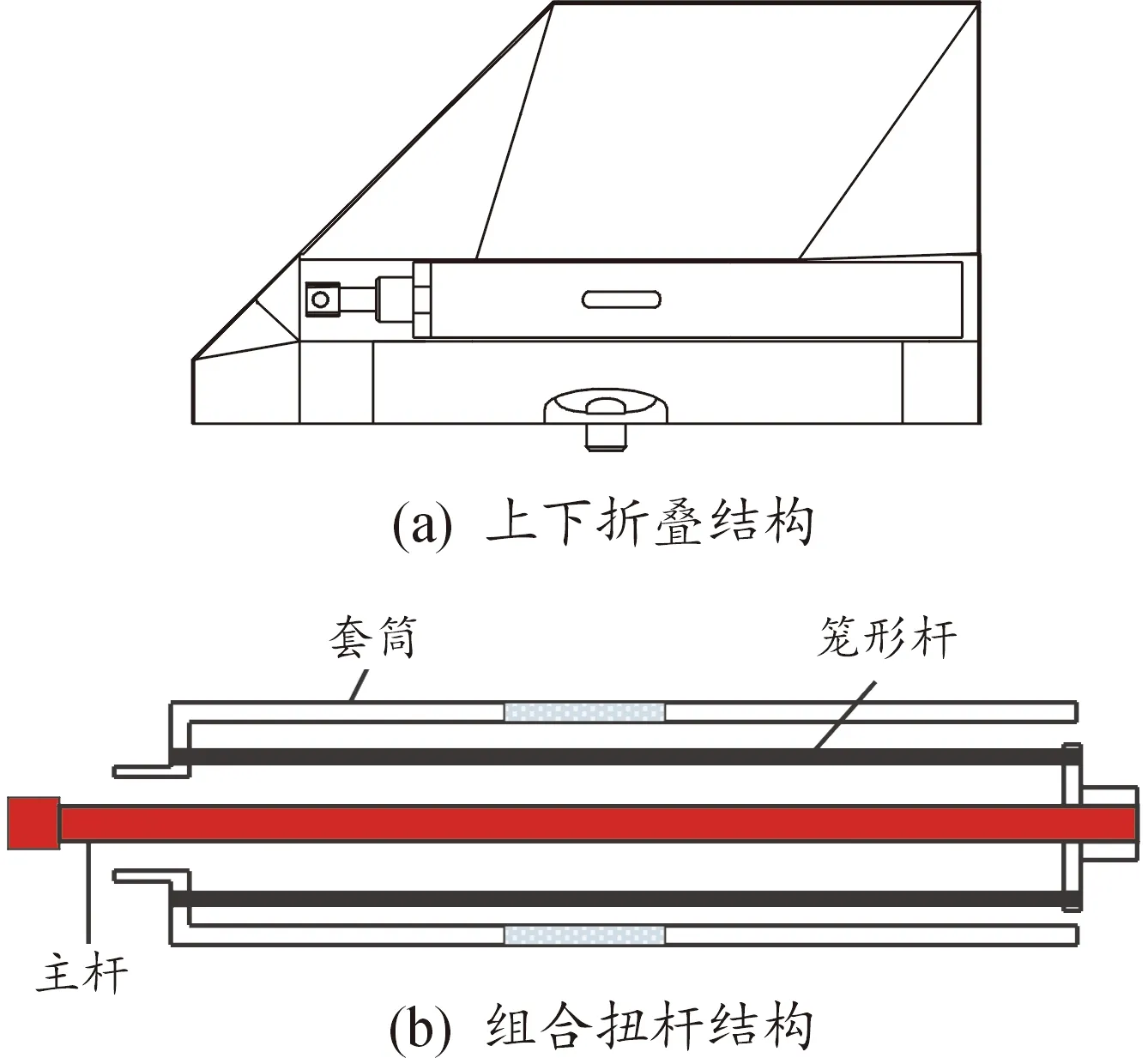

在小展弦比舵面上采用折叠舵,需将舵面按图1(a)方式分为上下两部分,即动舵面和定舵面。定舵面与舵机伺服系统相连接,动舵面通过转轴与定舵面相连,在动定舵面之间设计驱动动舵面展开的动力元件。

折叠舵动力元件采用图1(b)所示组合扭杆结构。由位于动力元件几何中心的主杆、笼形杆(环绕主杆的细杆)和套筒(笼形杆外层的空心圆柱)3部分组成,主杆、笼形杆和套筒为串联结构。导弹发射前,动舵面处于折叠状态,导弹发射后由扭杆变形存贮的势能驱动折叠舵动舵面迅速展开,在锁紧机构作用下与定舵面锁紧成为一个整体。

图1 折叠舵设计方案示意图Fig.1 Folding rudder design scheme

2.2 单独部件的刚度特性

该动力元件利用扭杆变形来提供展开折叠舵所需扭矩,圆轴扭杆扭转变形的计算公式为

(1)

式中,为圆轴扭转角度;为扭矩;为圆轴长度;为剪切弹性模量;为截面二次极矩(极惯性矩)。

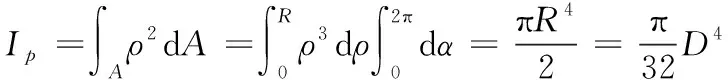

实心圆轴的截面二次极矩

(2)

空心圆轴截面的二次极矩

(3)

主杆和套筒的扭转刚度、可由(1)~(3)式计算得到,分别为=155 N·m/rad、=8 213 N·m/rad。

笼形杆中单根细杆的变形主要包括杆的扭转变形和弯曲变形。其结构的总刚度可由式(4)计算得到。

=+

(4)

式中,为笼形杆总刚度;为笼形杆扭转变形刚度;为笼形杆弯曲变形刚度。

当结构扭转角为时,笼形杆中每根细杆的扭转量也为。笼形杆中每根细杆扭转刚度亦可由式(1)计算得到。

为验证笼形杆中细杆个数与结构整体刚度的关系,取不同的细杆个数进行有限元仿真,计算结构扭转刚度,如表1所示。结果表明:笼形杆结构整体刚度随细杆个数增加而线性增大。本文采用的笼形杆由15根细杆组成,那么笼形杆扭转刚度即为单根细杆扭转刚度的15倍。

表1 细杆个数与结构整体刚度的关系Table 1 The relationship between the number of thin rods and the overall stiffness of the structure

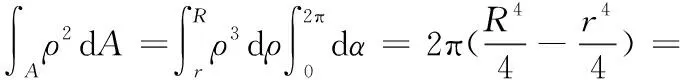

为验证弯曲变形对结构刚度特性的影响,采用有限元方法对笼形杆进行分析。在笼形杆一端施加固支约束,另一端施加扭转位移约束。如图2(a)笼形杆中每根细杆变形包括弯曲变形和扭转变形,通过对仿真结果进行后处理可以得到笼形杆刚度特性曲线,如图2(b)所示。

图2 笼形杆弯扭云图和刚度特性曲线Fig.2 Bending and torsion cloud diagram and stiffness characteristics curve of cage bars

在大扭转变形(扭转角大于100°)条件下,结构局部应力超过材料比例极限,但未超出材料屈服极限,笼形杆扭矩与其扭转角度呈近似线性关系,其刚度为85.03 N·m/rad。对比上文计算结果可知,笼形杆扭转刚度占据整个结构刚度的97.4%,即笼形杆结构整体刚度主要由15根细扭杆扭转变形提供。在结构初步设计进行计算时,计算结果与仿真结果小于3%的误差可以接受,可避免复杂的公式计算。基于此略去式(4)项,将其改进为

(5)

式中,为笼形杆中细圆杆个数;为单独细杆的扭转刚度。

分析可知,该结构由个完全相同的细杆并联组成,结构总刚度近似为每根细杆刚度之和,结合式(1)可将式(5)改为

(6)

式中,为笼形杆中细杆个数。

2.3 组合扭杆的刚度特性

组合扭杆主要由主杆、笼形杆和套筒3部分组成,为便于进行理论分析和仿真结果可视化,在不改变结构力学特性的条件下,将其图1(b)空间结构调整为如图3(a)布局。

为使折叠舵执行机构仿真时载荷和约束与实际工况相同,在主杆端施加固定约束,在套筒上下平键处分别施加位移约束,获得对应约束下的扭矩。组合扭杆结构变形情况如图3(b)所示。

对仿真结果进行后处理可得,折叠舵动力元件扭转角度与扭矩之间的关系如图3(c)所示,该结构扭转角度与扭矩之间呈线性关系,扭转刚度为53.6 N·m/rad。

图3 组合扭杆布局示意图、弯扭云图和刚度特性曲线Fig.3 Layout diagram of combined torsion bar, bending-torsion cloud diagram and stiffness characteristics curve

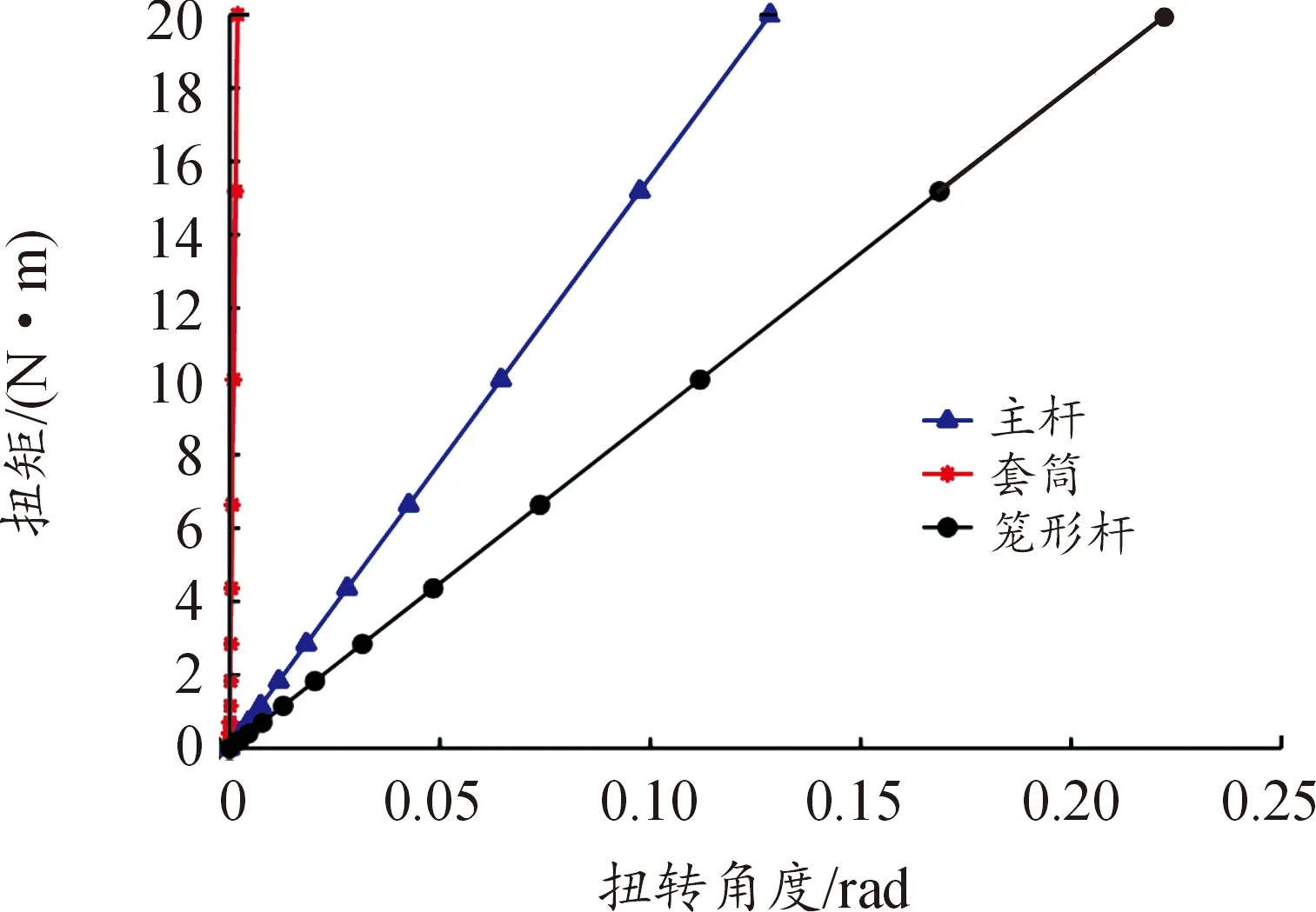

主杆、笼形杆和套筒的刚度特性如图4所示,3种结构的载荷与变形之间的关系均呈线性变化,结构刚度分别为 155 N·m/rad、85.03 N·m/rad、8 213 N·m/rad。

图4 主杆、笼形杆、套筒的刚度特性曲线Fig.4 Stiffness characteristics of main bar,cage bar and sleeve

经分析可知,主杆、笼形杆、套筒的刚度关系可以表示为

(7)

式中,为组合扭杆整体刚度。

3 动力学建模及数值计算

3.1 动力学建模

对折叠展开机构模型进行简化,基于ADAMS建立折叠舵动力学仿真模型,保留动舵面绕转轴转动自由度,在此基础上建立折叠舵单自由度集中参数模型。

初始条件下,舵面处于折叠状态,折叠角度为100°,动力元件扭杆处于扭转变形状态,存储势能。初始状态下该系统的动能为0。

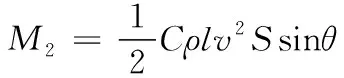

对于机械式折叠舵面,可以使用拉格朗日方程进行描述。经分析,该系统为具有耗能函数的非保守系统,可描述为

(8)

经分析,折叠舵面可以选取动舵面展开过程中转过的角度为广义坐标,则系统的动能、势能、广义力分别表示为

(9)

(10)

(11)

′=--

(12)

将式(9)~式(11)代入式(8)得系统的运动方程为

(13)

折叠舵展开过程中,摩擦力矩始终做负功(摩擦力矩为舵面展开的阻力),其大小参考相关文献取拟合函数式(14)。气动力矩可能做正功(气动力矩为舵面展开的动力)或负功。在理论和工程实践中常采用下式(15)来简化计算气动载荷,气动载荷以分布力形式作用于舵面,本文中处理时将其等效成集中力,作用点位于上舵面几何中心。

=32+10

(14)

(15)

其中:为气动阻力系数;为空气密度;为导弹相对气流速度;为折叠舵动舵面迎风面积。

3.2 模型求解

将式(14)、式(15)代入式(13),使用4阶runge-kutta方法对其进行求解。初始条件为

对方程进行标准化处理,令=,=′,则:

分别讨论气动力矩做正功、不做功和做负功3种气动力矩作用下舵面展开情况,计算可得舵面展开角度与时间的关系如图5(a)所示,舵面展开角速度′与时间的关系如图5(b)所示。

图5 舵面展开曲线Fig.5 Expansion curve of rudder surface

由图5(a)可知,若不考虑气动力矩的作用时,舵面转角从0°~100°用时16 ms;若气动力做正功,舵面展开时间为14 ms;若气动力矩做负功,舵面展开时间为20 ms。该型机构舵面展开时间较短,约为14~20 ms,气动力矩可以有助于舵面展开也可以阻碍舵面展开。

动舵面在不同气动力矩下舵面的展开角速度与时间的关系如图5(b),从图5(b)中可以看出,折叠舵动舵面从0°~100°展开过程中动舵面角速度先增大后减小,约在10 ms处舵面角速度达到最大值,此后在气动力矩和摩擦力矩作用下,舵面角速度逐渐减小。曲线斜率代表动舵面角加速度,可以看出,动舵面角加速度从最大先减小,后反向增大。该过程与折叠舵组合扭杆结构动力元件释放其存储势能的过程相吻合,舵面释放瞬间动舵面受驱动力最大,当组合扭杆提供的驱动力矩等于气动力矩和摩擦力矩的合力矩时,舵面角速度达到最大,故此时动舵面角加速度为0。此后驱动力矩继续减小,动舵面角速度在摩擦力矩和气动力矩作用下逐渐减小,直至舵面展开到位时实现锁定。

4 摩擦分析

4.1 动力学仿真模型

折叠舵面在展开过程中,动舵面绕转轴进行大角度转动,由此带来的摩擦问题影响舵面的展开性能。一方面摩擦作为耗能因素,将延长舵面展开时间,减小舵面展开力矩;另一方面摩擦能够降低舵面展开到位时的角速度,减小冲击载荷,使舵锁定后达到稳定状态。

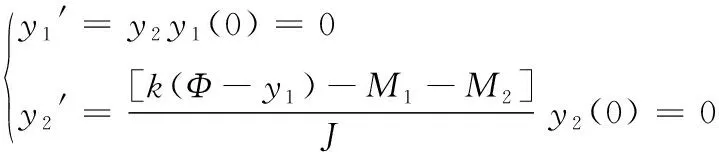

本节使用仿真手段研究摩擦特性对折叠舵展开性能的影响。基于ADAMS建立折叠舵刚体动力学模型,考虑舵面展开和锁紧全过程,其刚体动力学模型如图6所示。

图6 动力学仿真模型示意图Fig.6 Dynamic simulation model

4.2 舵面角速度分析

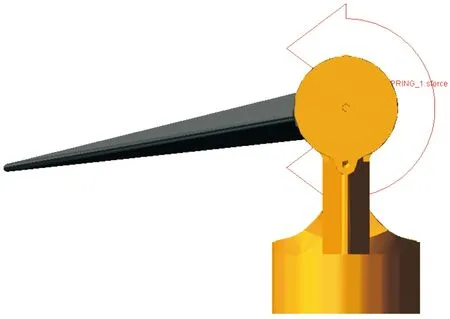

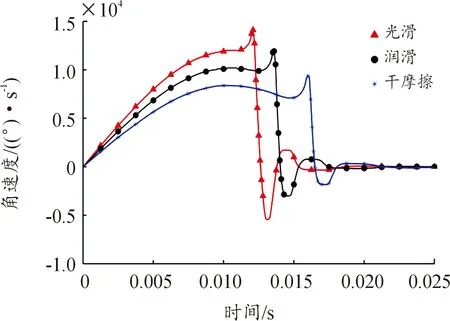

定义动定舵面之间及锁紧机构的约束和运动副,利用ADAMS仿真可以得到动舵面展开角速度与时间之间的关系,分别取不同的摩擦因数模拟折叠舵展开过程的光滑、润滑和干摩擦3种情况,摩擦因数取值如表2所示。计算得到的舵面展开角速度与时间的关系如图7所示。

表2 摩擦因数Table 2 Values of friction coefficients

图7 舵面角速度曲线Fig.7 Angular velocity of rudder surface

舵面从折叠状态到完全展开分别经历加速展开阶段、震荡阶段和锁定阶段。动舵面在加速展开阶段舵面角速度从0加速到最大角速度,然后在锁紧机构作用下实现锁定,此时由于惯性作用,舵面角速度会先增加然后迅速减小,此过程反复进行直至舵面动能完全消耗,舵面角速度衰减为0。

从图7可知,光滑情况下,舵面展开过程中,动舵面角速度先变大,在11 ms处舵面展开到位,在锁紧销作用下动定舵面实现锁紧,此时舵面角速度为16 180(°)/s。在干摩擦因素影响下舵面展开时间为16 ms,此时的舵面角速度为 9 280(°)/s。对比光滑和干摩擦时的舵面展开角速度可知,在摩擦因素影响下,舵面展开到位时间延长,展开到位时的动舵面角速度减小。

4.3 摩擦力矩分析

折叠舵动、定舵面通过转动副连接,组合扭杆结构位于动、定舵面之间,一端通过螺栓与定舵面固连,另一端通过键传递驱动动舵面展开的扭矩。因而摩擦因素主要表现在动、定舵面间的转动副上。

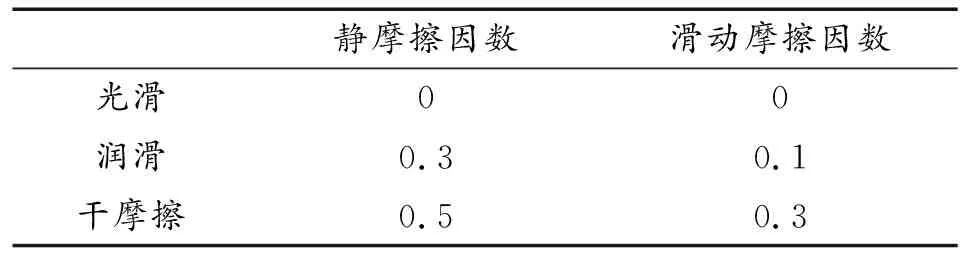

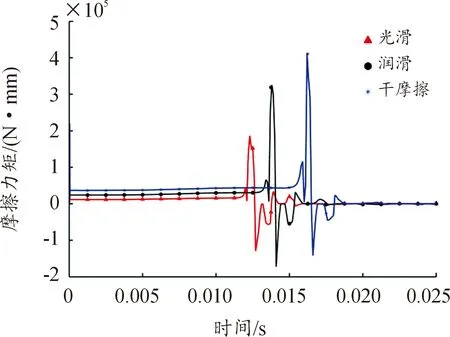

动力学仿真模型中,在折叠舵动、定舵面间的转动副上定义表3所示静摩擦因数和滑动摩擦因数,模拟润滑摩擦、小摩擦和干摩擦3种工况。在无预加摩擦力矩情况下,动、定舵面间产生摩擦力矩的输入为动、定舵面间的作用力和反作用力。通过仿真计算可以得到摩擦力矩与舵面展开时间的关系如图8所示。舵面展开过程需要克服静摩擦、滑动摩擦和舵面展开到位时的峰值摩擦力矩3种状态。

图8 摩擦力矩曲线Fig.8 Friction torque

表3 摩擦因数Table 3 Values of friction coefficients

结果表明,润滑摩擦情况下舵面展开时间最短,且舵面展开过程中滑动摩擦力矩和峰值摩擦力矩最小。干摩擦时舵面展开所需时间最长,且滑动摩擦力矩和峰值摩擦力矩最大。

结合上文分析,舵面在11 ms处展开到位并锁定,此后动定舵面摩擦力矩达到峰值,峰值摩擦力矩能够消耗舵面动能,有利于使舵面快速达并保持稳定状态。为缩短舵面展开时间并减小舵面展开到位时的冲击载荷,可考虑通过增加润滑等手段减小舵面展开过程中的滑动摩擦力矩,以缩短舵面展开时间。在舵面展开到位时需要增加摩擦力矩,以使舵面快速达到稳定状态,同时对弹体造成的冲击载荷最小。

5 结论

针对组合扭杆式折叠舵,提出了组合扭杆结构刚度计算方法,建立了动力学计算和仿真模型,研究分析表明:组合扭杆结构整体刚度主要为扭杆的扭转刚度;组合扭杆结构能够提供大扭矩、短时间的展开条件;增加旋转副润滑可缩短折叠舵展开时间、降低舵面展开到位时的峰值摩擦力矩,提高折叠舵性能。