典型立方体破片侵彻装甲钢的数值模拟研究

2022-09-13刘晓蕾张晓东彭家宝王维占

程 瑶,刘晓蕾,张晓东,马 玥,王 雨,彭家宝,王维占

(1.西北机电工程研究所,陕西 咸阳 712099; 2.陆军步兵学院石家庄校区军政训练系,石家庄 050200; 3.中北大学 地下目标毁伤技术国防重点学科实验室,太原 030051)

1 引言

弹丸能否击穿防护装甲是对弹丸威力最为严苛的考验。破片杀伤战斗部作为现役战斗部的主要类型之一,主要依靠战斗部内高能炸药爆炸后产生的爆轰波驱动破片向四周飞散,高速破片和爆轰波用于杀伤敌方有生力量、击穿破坏装甲车辆、舰船、拦截导弹等。装甲钢因具有良好的抗弹丸侵彻能力、抗冲击能力和抗崩落能力,以其优越的性能现仍为防护最常见的装甲;在有限的空间内,立方体破片相对于球形破片可以实现更大的战斗部装填比,存速能力也较好,且不易跳弹,然而不同着靶姿态的立方体破片侵彻能力有较大差异,这也是杀爆战斗部毁伤元设计的关键问题所在,所以研究其不同着靶姿态下的弹道极限速度具有非常重要的意义。王轩等建立了立方体破片以不同着靶姿态冲击不同强度铝合金靶板的模型,通过仿真得出立方体破片点接触着靶冲击时弹道极限速度高于面接触着靶冲击时弹道极限速度,且存在一个最佳强度使得靶板的抗冲击性能最优;潘庆军等对高速立方体破片与飞机硬铝薄靶板的遭遇打击情况进行了模拟计算分析,得到了破片的剩余速度等随破片入射速度与攻角的变化规律可用于分析破片的破坏能力及飞机结构的防护能力;任新联等对立方体破片在不同速度下高速侵彻多层LY-12铝合金靶板进行了有限元分析,得到了不同速度下破片侵彻多层靶板的速度曲线;印立魁等建立了立方体破片的初速计算模型,该模型反映出立方体预制破片的初速与周向破片数量及驱动过程中破片的最大周向形变量有关;梅志远等对立方体破片的3种典型姿态侵彻钢靶的侵彻过程进行仿真计算,得出不同姿态的侵彻,侵彻威力相差不大;陈洋等运用优化设计方法,借助VB编程,以同时击穿和引爆目标导弹战斗部为合格判据,以单枚破片毁伤能力满足合格判据且破片质量最小化为目标参数,提出了一种立方体反导破片的优化设计方法;周楠等基于弹道实验结果,分析了不同形状破片侵彻下靶板的毁伤机理和破坏模式,结果表明复合靶抗立方体破片侵彻性能优于抗球形破片侵彻性能;李小笠等结合已有的理论分析和实验数据,用数值模拟分析立方体等3种典型破片在不同条件下对典型目标的冲击起爆能力,获得了不同破片形状、撞击角度等情况下冲击起爆的规律性认识;朱锡等对高速立方体破片侵彻舰用复合装甲结构靶进行实验研究,结果表明舰体钢板与复合材料防弹板组成的复合装甲抵御高速破片侵彻较防弹钢具有明显的优越性。

上述研究多是对立方体破片对典型靶板的侵彻研究,并未涉及系列不同质量立方体破片在三维空间角度下对典型装甲钢的侵彻威力研究。故本研究开展了典型质量立方体破片侵彻装甲钢的研究,探究了不同质量立方体破片在不同着靶姿态下对装甲钢临界穿透速度()的影响规律,为战斗部毁伤元设计提供了有效的参考依据。

2 试验

2.1 弹道冲击试验

试验采用12.7 mm滑膛弹道枪发射钨柱破片,钨柱破片通过弹托加载,弹托出枪口后在空气阻力作用下与破片分离,立方体破片速度采用网靶测量。试验场地布置如图1所示。

图1 试验场地布置示意图Fig.1 Layout of test site

试验破片材料为93 w,破片边长尺寸7.6 mm,质量为(8.0±0.1)g,如图4所示。试验中立方体破片均为正侵彻靶板,实验记录数据如表1所示。

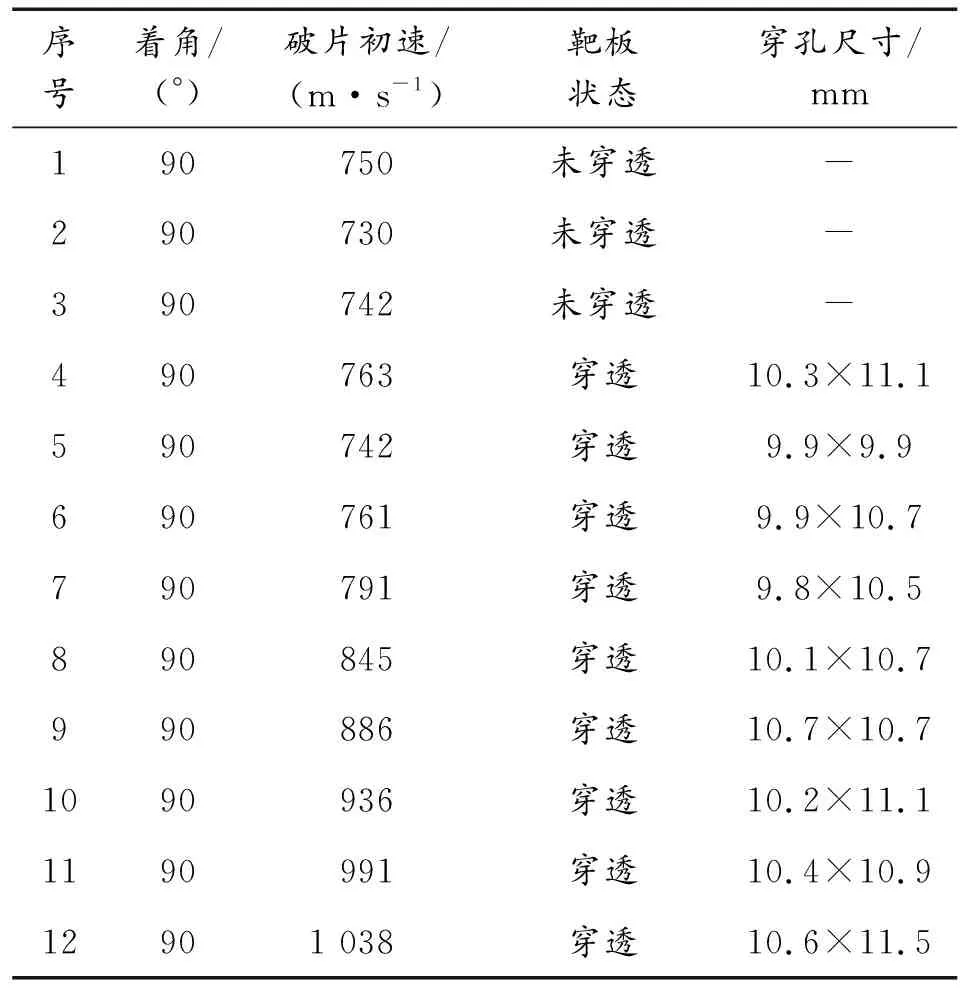

表1 钨柱破片侵彻10 mm装甲钢试验数据Table 1 Test data of tungsten column fragment penetrating 10 mm armor steel

研究依据嵌入靶板的最大速度与贯穿靶板的最小速度的平均值为标准临界穿透速速度(弹道极限)。上述试验在保证试验数据有效性的前提下,主要通过升降法准确推断值。在升降法试验中,每当得到未穿透的情况时,下一发应将着速升高一个步长,即以专用减装药曲线的药量来提高下一发的着速。若还不出现穿透时,仍需对下一发升高一个着速步长。然而当出现穿透时,下一发应降低一个步长2,即减少一个药量增量进行试验。按此原则,当侵彻速度稳定在最大嵌入与临界穿透的值时,选择最接近该速度附近值(±20 m/s),3发有效嵌入和3发有效穿透数据作为最终计算数据,取其平均值为弹道极限。其中,一种常用的计算标准是如果有效值速度浮动范围不大于40 m/s(STANAG2920),取3发未穿透靶板的最大速度和3发穿透靶板的最小速度的平均值为。

表1为试验获取的垂直侵彻的立方体破片侵彻10 mm装甲钢实验数据。结合实验现象(图3、图4),选取1~6发为有效数据,可知取值为746 m/s。当冲击速度大于时,随着冲击速度的增大,穿孔直径增大。

2.2 数值模拟验证计算

2.2.1 模型及材料

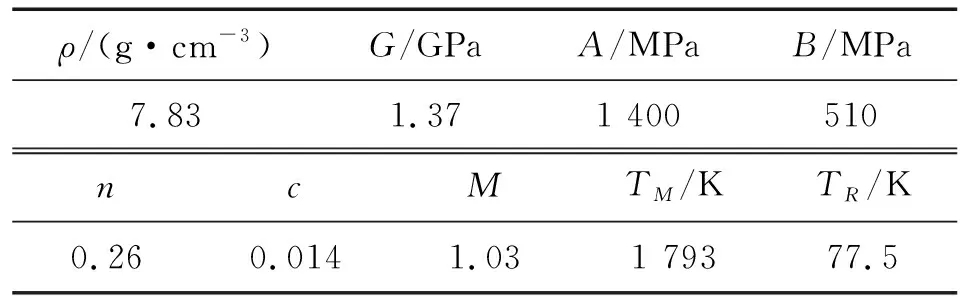

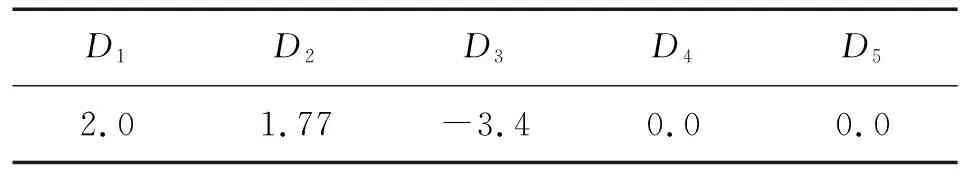

装甲钢和93钨合金的材料模型均选为Johnson-Cook本构材料模型,材料参数见表2和表3,其中为密度,为剪切模量,为屈服应力参数,为硬化系数,为硬化指数,为应变率系数,为温度系数,为融化温度,为环境温度。失效参数见表4和表5,~为影响材料变形的失效参数。

表2 装甲钢Johnson-Cook材料模型参数Table 2 Material parameters of armor steel

表3 93钨Johnson-Cook材料模型参数Table 4 Material parameters of 93 tungsten

表4 装甲钢Johnson-Cook材料模型失效参数Table 3 Failure parameters of armor steel materials

表5 93钨Johnson-Cook材料模型失效参数Table 593 Failure parameters of tungsten material model

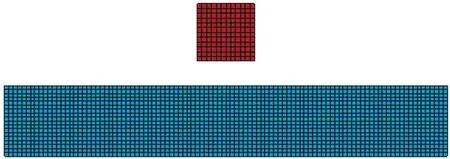

弹靶模型采用Truegrid建立的标准六面体网格模型,为保证计算精度,弹靶接触部分网格加密处理,网格尺寸为0.5 mm。考虑到三维空间斜侵彻工况,计算模型采用全模型,靶板边界设置无反射边界条件,破片与靶板之间设置侵蚀接触。有限元模型如图2所示。计算采用动力学软件LS-DYNA中的Lagrange算法求解,单位制为cm-g-us。

图2 有限元模型示意图Fig.2 Finite element model

2.2.2 验证计算

研究对试验结果进行验证计算,获取较为可靠的数值模拟参数,图3为部分实验现象与数值模拟结果图。

图3 试验穿孔现象与仿真结果图Fig.3 Comparison between experimental perforation and simulation results

由图3和图4可知,试验结果中出孔沿径向挤压边缘鼓包,整体呈方形形貌。回收的立方体破片变形形貌径向镦粗,背弹面反向凹陷。整体呈现侧向形状为梯形,俯视形状为方形,试验现象与数值模拟结果基本一致,可见数值模拟具有一定的可靠性。

图4 试验立方体破片变形现象与仿真结果图Fig.4 Comparison of deformation phenomenon of test cube fragments with simulation results

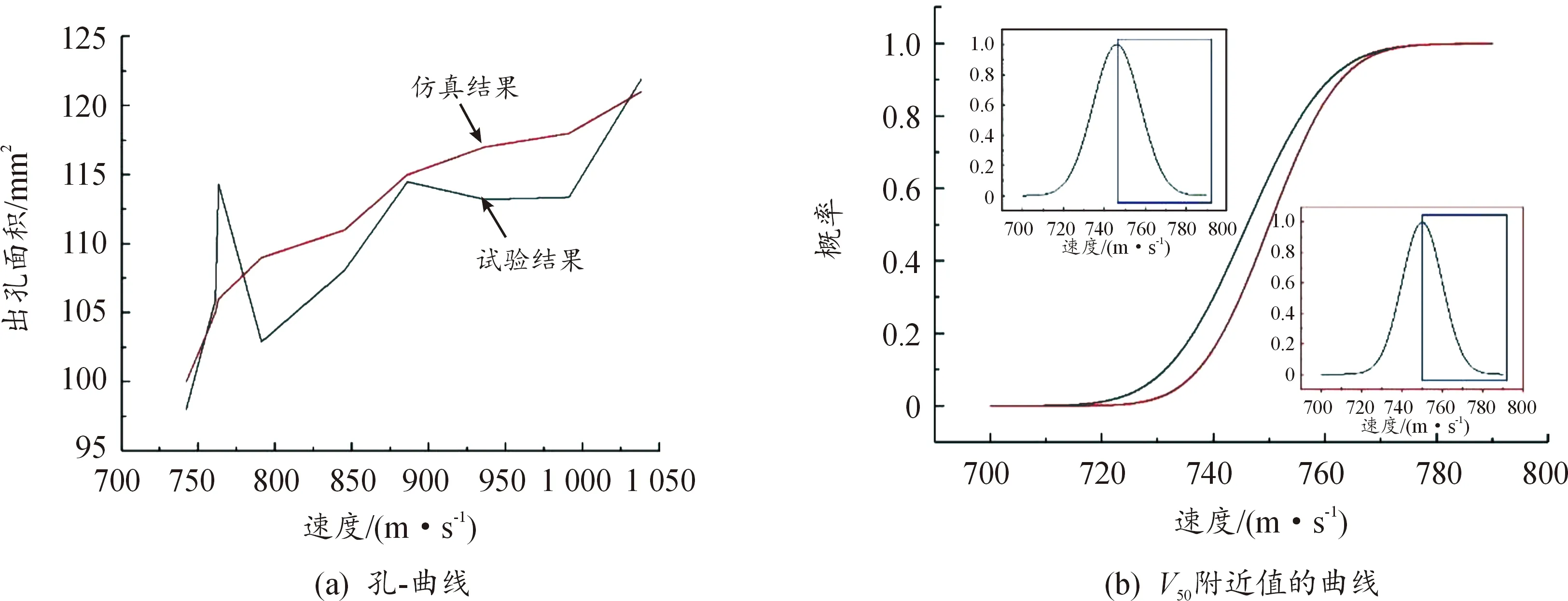

图5为试验结果与数值模拟结果曲线。

图5 试验数据与仿真结果曲线Fig.5 Comparison between test data and simulation results

根据图5所示的仿真结果与数值模拟结果对比分析可知,着靶速度对出孔面积影响的仿真结果与实验结果在速度为750 m/s左右时重合,在之后的变化中二者都有着增长的趋势逐渐趋于重合;同时通过对的计算得出不同速度的穿透概率都服从正态分布,且即为正态分布的数学期望,所以不同速度穿透靶板的概率可以通过对函数的积分可以得到,对比仿真与试验结果表明,仿真结果值与试验结果值相差不大。所以总体来说,试验与仿真具有较好地一致性。

3 数值模拟扩展研究

基于第2节数值模拟与试验结果的一致性,进一步探索了典型质量立方体在不同侵彻姿态下对10 mm厚616装甲钢的变化规律。

3.1 破片V50影响因素分析

图6为立方体空间姿态示意图,以立方体破片几何中心为坐标系圆心,选择轴为侵彻弹道的主方向,通过绕、轴旋转调节立方体破片三维空间姿态,即着靶姿态。

图6 立方体破片着靶姿态示意图Fig.6 Cube fragment landing attitude

图7表示典型3种质量破片,不同三维空间着靶姿态对10 mm 616型装甲钢的侵彻结果。

由图7分析可知,随着立方体破片质量的增大,对10 mm装甲钢的总体呈现逐渐减小的趋势。且由于姿态角度的存在,立方体侵彻在一定范围内波动。由于立方体破片绕轴与轴为对称旋转,故立方体破片侵彻随着绕轴或轴旋转角度的增加而增大。当破片绕轴、轴同时旋转45°时,侵彻最大。随着立方体破片绕、轴旋转角度的增大,立方体破片棱角逐渐正侵彻靶板,相对立方体破片面正侵彻靶板,立方体破片棱角在侵彻过程中更容易变形,破片自身变形消耗的动能越大,故穿透靶板需要的越大。

图7 立方体破片着靶姿态角、质量与V50的关系图Fig.7 Relationship between attitude angle、mass and V50 of cube fragment hitting target

在不同三维空间姿态下,破片质量越大,对10 mm装甲钢侵彻的波动区间越来越大,可见破片质量越大,对穿透10 mm厚装甲钢的越敏感,影响越大。分析其原因,破片质量的增大,导致侵彻降低,针对相同厚度的靶板,穿透靶板的所需要的时间增加。在非正侵彻着靶姿态下,立方体在侵彻靶板的过程中产生偏转力矩,当侵彻时间增加时,偏转力矩作用时间也较长,穿透靶板过程中破片在原先着靶姿态的基础上,更容易发生二次姿态偏转现象,穿靶过程所需要的部分初始轴向侵彻动能转换为破片的径向翻转动能,因此穿靶动能减小。故当破片质量越大时,改变相同着靶姿态角度时,其穿靶跳动越大。

3.2 破片V50极限侵彻状态分析

不同姿态角度下,立方体破片的最先触靶位置不同,这也就决定了立方体破片最先发生塑性变形的位置不同。当立方体破片进入稳定侵彻的阶段时,对应的着靶截面积不同,这也就决定了立方体破片对靶板穿孔大小。当破片初始动能不足以穿透靶板时,对应的靶板嵌入体积不同。本研究中分别对工况1(=0°,=0°)、工况2(=45°,=0°)、工况3(=45°,=45°)3种典型姿态下(不考虑着靶过程中的二次偏转现象)的立方体破片侵彻靶板过程展开分析,获取立方体破片的变形、穿透过程。

由图8知,在不同工况下立方体侵彻靶板,破片在穿透靶板的过程中接触靶板的姿态不同,所需的速度也不同,工况1立方体破片正侵彻靶板靶后开孔均匀,破片在靶内运动姿态相对稳定,工况2立方体破片呈现菱形棱边侵彻,靶内破片运动姿态保持稳定向下侵彻,靶后开孔鼓包呈现两边破裂。工况3立方体破片侵彻投影截面积呈现多边形,破片在靶内运动也呈现出稳定运动,靶后开孔鼓包呈现出不规则球体,开孔形状瓣状。

图8 不同典型工况下的破片侵彻过程示意图Fig.8 Fragment penetration process under different working conditions

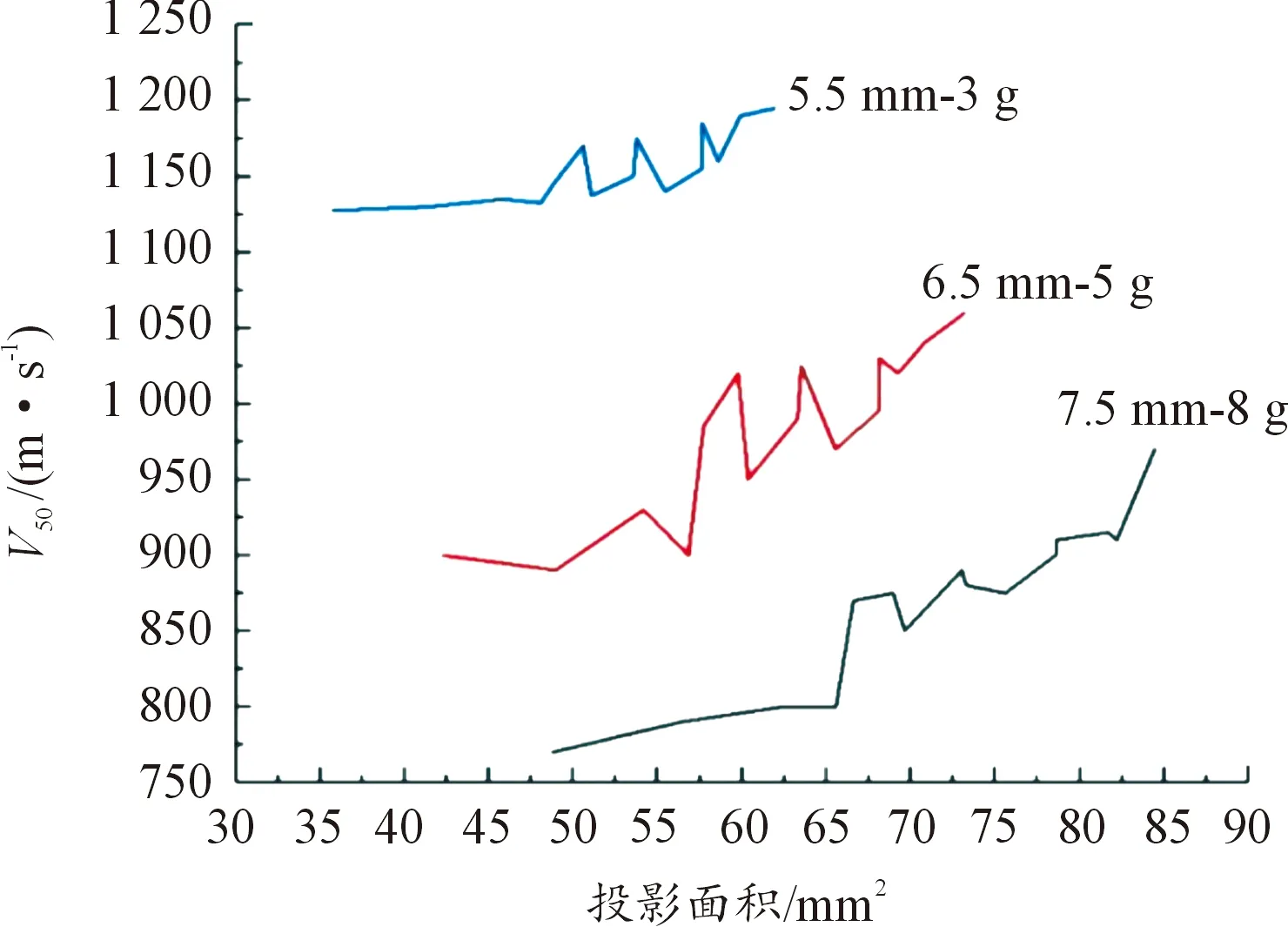

由图9可知,不同棱长的正方体破片绕、轴旋转之后,会使投影面积发生改变,随着选择角度的增大投影面积也在增大;对靶板的投影面积即使着靶面积,投影面积的改变会影响极限穿透速度(),通过对不同棱长的正方形破片的变化规律对比发现,随着投影面积的增大,极限穿透速度会呈现增加趋势。这是由于投影面积增大,意味着靶板的着靶受力面积增加,从而使侵彻穿透靶板所需的动能增加,继而出现极限穿透速度增大的现象。

图9 着靶面积与侵彻V50的关系曲线Fig.9 Relationship between target area and penetration V50

4 结论

由于着靶姿态的存在,立方体破片对装甲钢存在较大的波动区间,立方体破片着靶姿态的变化,改变了破片着靶截面比动能,影响了穿靶。着靶截面积越大,相应的穿靶波动性趋势越大。针对同一靶板,随着破片质量的增加,逐渐减小,侵彻装甲钢的对着靶姿态越来越敏感,波动区间逐渐变大。