常减压装置电脱盐运行故障原因分析

2022-09-11秦红艳陈峤郴

郭 鉴,秦红艳,张 磊,陈峤郴

(中石油克拉玛依石化有限责任公司,新疆克拉玛依 834000)

0 引言

电脱盐工艺作为原油处理的第一道工序,也是常减压工艺防腐一个重要环节,原油经过电脱盐脱水脱盐后,可以减缓常减压及下游装置设备的腐蚀,提高二次加工原料质量,减缓下游装置催化剂的中毒及消耗,电脱盐的良好运行对全厂的“安、稳、长、满、优”运行尤为重要。

某石化公司Ⅱ套蒸馏装置主要加工0#原油与陆石原油的混合原油,所加工的原油为石蜡中间级原油,具有低酸值、低硫等特点。该装置采用的多级全电场高效电脱盐设施,由华东石油成套设备扬中有限公司设计,由于设备运行年限较长,电脱盐运行效果不理想,在生产中必须控制好电脱盐操作条件同时加强电脱盐设备维护才能确保装置安全运行,实现四年一修的长周期运转目标。

1 电脱盐工艺的重要性

电脱盐技术广泛应用于当今国内外石化行业,主要是通过向原油中注水、注破乳剂,破坏原油的乳化状态,并在电场的作用下使微小水滴聚结为大水滴,依据密度差实现油水分离。原油中的盐类可分为两种类型,一类是油溶性,另一类是水溶性。水溶性盐大部分溶解在水中,这部分盐类对原油加工的全过程和产品质量的有重要影响[1]。

目前应用比较广泛的电脱盐工艺主要有交直流电脱盐、高速电脱盐、多级全电场高效电脱盐等,虽然电脱盐工艺的工作原理不同,但是一种电脱盐工艺并不适用于多种原油。因此,不同性质的原油选用合理的电脱盐工艺及设备至关重要。

1.1 减缓炼油过程中设备腐蚀

原油中氯化物(主要是NaCl、CaCl2、MgCl2)和硫化物在原油蒸馏过程中受热分解或水解产生HCl 和H2S,跟随油气进入塔顶冷凝系统,HCl 遇到冷凝水便形成盐酸,盐酸又能与金属表面的FeS 起反应,使金属失去保护膜,构成H2S—HCl—H2O 型腐蚀加剧设备腐蚀,这也是造成常减压装置初馏塔、常压塔和减压塔顶冷凝系统腐蚀的重要原因。因此,保证电脱盐运行效果是减少炼油企业设备腐蚀的重要措施之一[2]。

1.2 稳定常减压操作,节能降耗

原油进入装置前虽然已经在罐区经过沉降脱水,但是仍含有一部分水分,这部分水分进入装置后吸热汽化,不仅降低装置换热终温,还会造成常减压装置操作波动。因此,电脱盐运行效果好能够稳定常减压操作、节能降耗,延长装置开工周期[3]。

2 电脱盐工艺运行存在的问题

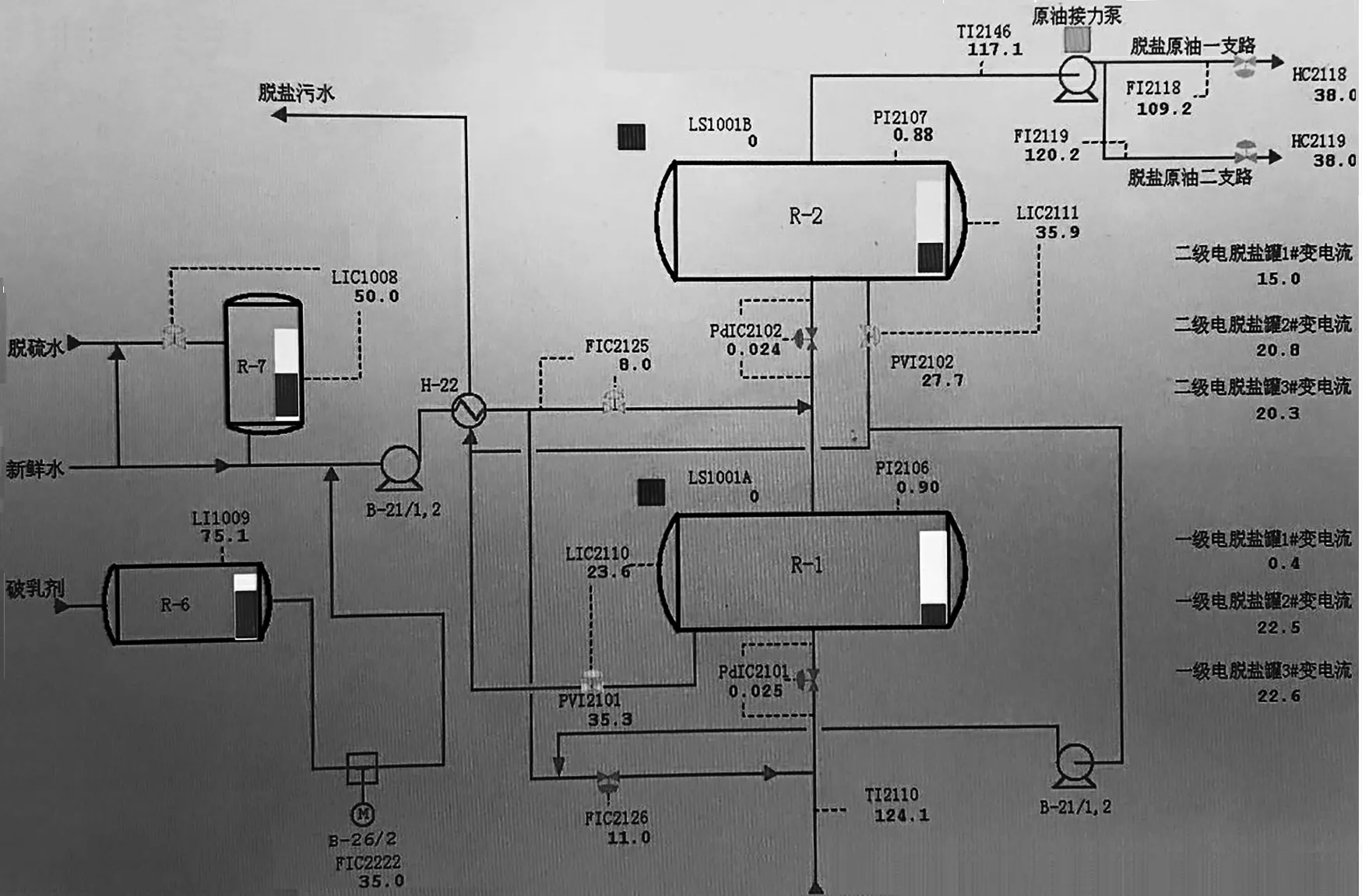

经过一段换热后,原油温度达到120~130 ℃,与二级电脱盐罐切水、破乳剂混合,经过一级静态混合器,混合压差约25 kPa,进入一级电脱盐罐。一级电脱盐罐操作压力为0.85 MPa 左右,一级电脱盐切水直接出装置进行处理。经过一级电脱盐罐脱水脱盐后的原油,与新鲜净化水混合,经过二级静态混合器,混合压差约25 kPa,进入二级电脱盐罐。二级电脱盐罐操作压力为0.85 MPa 左右,其中二级电脱盐切水作为一级电脱盐罐注水再利用,经过二级电脱盐罐脱水脱盐后的脱后原油进入后续流程(图1)。

图1 电脱盐工艺流程

2020 年2 月、4 月和5 月,该装置先后发生了3 次因电脱盐电击棒高压引线故障造成的电击棒击穿事件。

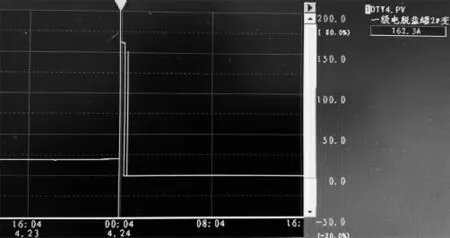

2021 年4 月23 日23:52,蒸馏一级电脱盐罐2#变压器电流突然升高至162 A(额定电流210 A),但1#和3#变压器电流无异常(图2),二级电脱盐罐3 台变压器电流无异常。经检维修技术人员确认,2#变压器电流真实。停变压器检查发现,2#变压器南侧电极棒内的高压引线绝缘层烧损,电极棒内变压器油过热气化,金属铜线裸露。公司制定了电脱盐退油维修方案,更换高压引线、金属软管、绝缘套、电极棒等配件,并更换全部变压器油,投用后装置电流正常(17.8 A)。

图2 一级电脱盐罐2#变压器电流变化图

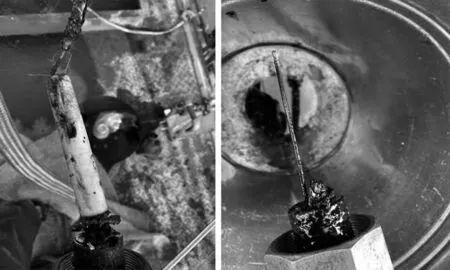

2021 年5 月28 日6:28,二级电脱盐罐2#变压器电流突然升高至219 A(额定电流210 A),立即停变压器。检查发现与4月份一级罐2#变压器电极棒故障的现象一样,电极棒内的高压引线绝缘层烧损(图3)。

图3 电脱盐电击棒故障

3 电脱盐波动原因分析

3.1 原油性质

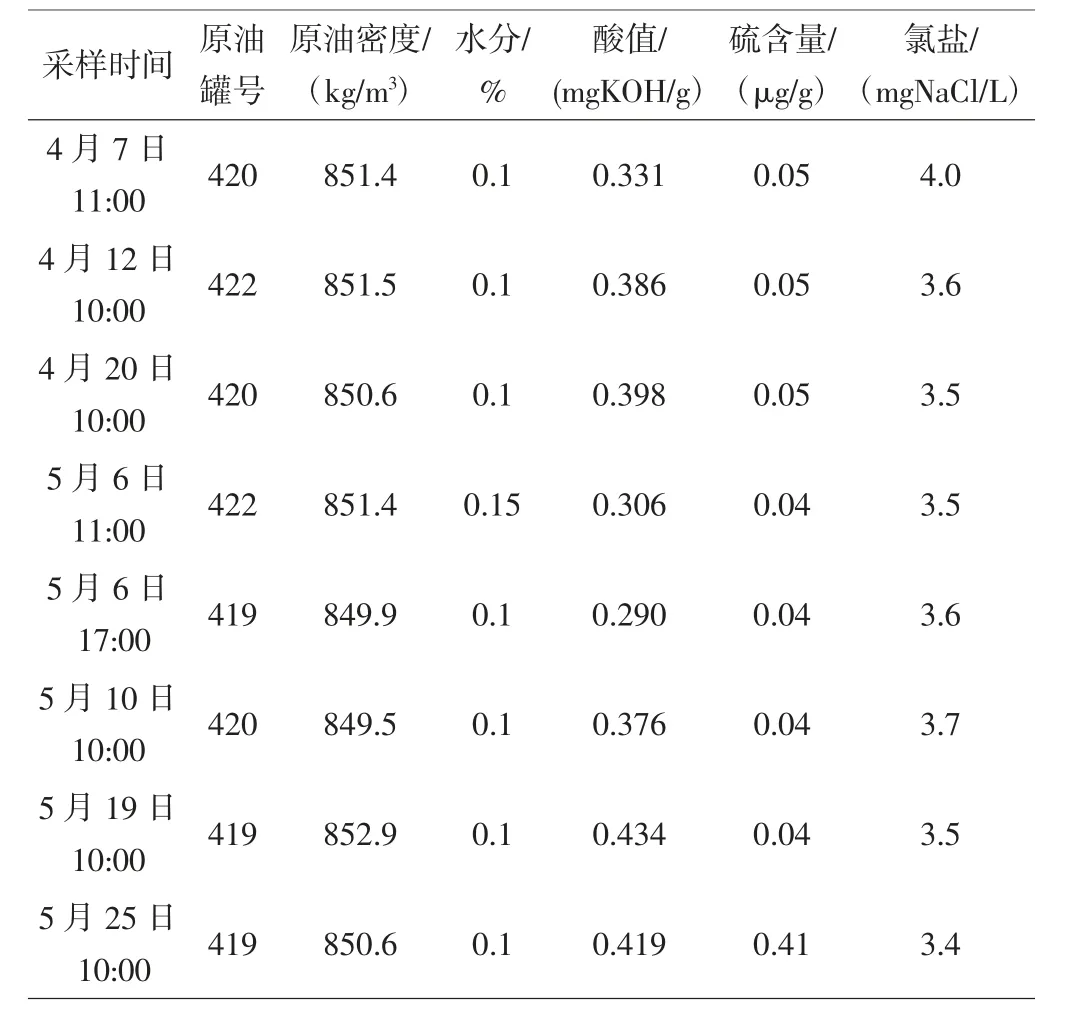

原油性质变化会影响到电脱盐运行效果,如果原油变重,油水乳化程度将加重,会导致电脱盐波动。由表1 可知,原油性质比较稳定,没有变重的倾向,同时原油含水量也比较稳定,故电脱盐电击棒击穿与原油性质无关[4]。

表1 2021 年4 月—5 月原油性质监测情况

3.2 电脱盐操作条件

3.2.1 电脱盐油水界面

电脱盐罐油水界位一般指原油乳化层位置,油水界面的高低同样影响电脱盐的脱盐效果。油水界位低易造成电脱盐切水带油,但若油水界位过高则容易造成电极板短路[5]。

该装置因运行年限较长,设备存在老旧情况,油水界位仪运行效果不理想,存在一定偏差,辅助以现场电脱盐看样孔配合检查,从而保证电脱盐油水界位稳定。此外,电脱盐设备无法实现电脱盐反冲洗,造成电脱盐罐底沉积泥沙等,影响电脱盐油水界面。但当天电脱盐系统开始波动时,原油无换罐,电脱盐油水界面无明显变化,因此排除电击棒击穿事件是由油水界面造成的[6]。

3.2.2 电脱盐注水量

电脱盐注水的目的是破坏原油乳化液的稳定性,促进水滴聚结,并溶解悬浮在原油中的盐,从而降低原油中的盐含量,提高电脱盐效果。注水量的大小影响电脱盐运行效果,注水量过小达不到目的,注水量过大不仅会增加新水消耗,还会使水位上升、电负荷增大,存在导致电击棒击穿跳闸的风险。另外,电脱盐注水一般会与排水进行换热,回收排水中的能量,减少了电脱盐热负荷的损失,注水温度越接近原油温度,越容易使油水充分混合,电脱盐效果越好[7]。

该装置采用单注二级方式,二级电脱盐排水回注一级,电脱盐注水为净化水,注水量控制在3%~6%。除原油掺炼、换罐时会进行适当调整,电脱盐注水量都为固定值;同时电脱盐系统波动时电脱盐注水量并未进行调整,因此可以排除注水量的影响。

3.2.3 电脱盐混合强度

混合强度是指油、水、破乳剂在混合阀或混合器内的混合程度,这是由于原油通过混合阀或混合器时产生的压力降造成的,混合强度过小则达不到电脱盐脱盐脱水的效果,混合强度过大反而会使乳化层过于稳定不易破乳[8]。

该装置采用无级调节混合器,正常生产时混合强度控制在20~30 kPa,电脱盐系统开始波动时混合强度没有变化,因此可以排除混合强度的影响[8]。

3.2.4 电脱盐操作温度

操作温度是电脱盐工艺的关键控制因素之一。提高操作温度,可降低原油黏度,减小油水界面张力,乳化膜强度减弱,增大了布朗运动、碰撞结合机会增多,有利于破乳。但是如果电脱盐操作温度过高,会导致原油的电导率升高、电耗增加,严重时会损坏变压器。因此,不同性质的原油要选择合适的电脱盐操作温度[9]。

该装置目前处于运行第3 年,换热器压降增大,部分换热器开付线,影响电脱盐进罐温度。电脱盐罐操作温度一般在122 ℃,操作温度比较平稳,而且电脱盐系统开始波动时操作温度也处于稳定状态,因此可以排除操作温度的因素。

3.2.5 电脱盐绝缘吊挂接地或电极板短接故障

绝缘吊挂接地或电极板短接会导致电脱盐电流或二次电压会瞬间变化,但是从电气实验,对电极棒做的阻抗数据看,阻值均大于20 kΩ(正极对地79.3 kΩ,负极对地89.6 kΩ,正负极40.23 kΩ),电气实验正常,从而排除绝缘吊挂接地或电极板短接的可能。

3.3 设备原因分析

3.3.1 电脱盐变压器本体故障

该装置电脱盐采用华东石油的多级全电场高效电脱盐技术,电脱盐变压器为3 台并联,变压器输出电压值为13 kV、16 kV、19 kV、22 kV、25 kV 五档,目前输出电压档位为III 档,即使用电压为19 kV、电流不大于17.8 A 和18.5 A。高压电引入,由高压电缆软装置和高压电绝缘套及45#变压器油组成,能够满足电脱盐装置的运行条件。

该装置在用电脱盐设备老化,存在一定程度的运行隐患。这些变压器均已运行超20 年,老化比较严重,电耗较高。电脱盐故障后对电脱盐罐退油,并进行变压器空载实验,低压侧实验正常,从而排除电脱盐变压器故障的可能性[10]。

3.3.2 电击棒质量

(1)将同批采购的电击棒原料抽样送检,作理化试验电击棒原料中杂质、密度、流速等主要成分分析,均分析满足要求,验证了原材料质量可靠。

(2)电击棒生产过程时的原始记录资料,如成形压力/时间、加热温度/时间、精加工部件及组装、检验测试等原始资料,未发现易常现象。

(3)对同批生产制造的电击棒进行了抽样试验,如电压试验95 kV/5 min(未击穿)、升温试验180 ℃/30 min(未变形)、水压试验2.5 MPa/30 min(未泄漏)等数据符合原指标。

3.3.3 高压电引入装置结构

电脱盐高压电引入装置,是将电脱盐变压器二次侧高压13 kV、16 kV、19 kV、22 kV、25 kV 五档(可调)输至罐内正、负电极板建立电场。

(1)变流电脱盐变压器的高压输出结构。变流电脱盐变压器的二次侧输出,输出结构形式为正极和负极分为二路独立输出形式,由变压器输出导线、导电杆、绝缘套管、保护联接套管、报警高位油等部件组合,为油浸式防护结构。

(2)高压电缆软装置的结构。高压电缆软装置是将变压器二次侧与高压电绝缘套之间相联接主要组合件,主要由不锈钢金属软管、F4 隔圈、F4 隔片、F4 高压电缆、F4 插接件、电缆联接件、F4 电缆紧固件、弹簧、触碗等部件组合(F4 指聚四氟乙烯材料),为油浸式防护结构。

(3)高压电绝缘套的结构。高压电绝缘套安装于变压器二次侧高压输出与罐体之间相联接,主要由编号高压电绝缘套联座、罐体密封件、绝缘套管、导电触子、保接定向套等部件组合,起着绝缘、耐温、耐压、防腐等作用,为油浸式防护结构。

(4)F4 高压电缆引线的结构。F4 高压电缆引线是采用独股铜芯导线,在铜导线外径绕制多层聚四氟乙烯定向膜作为绝缘层,在绕制绝缘层的外径套上玻纤黄腊套管,涂足绝缘漆,经加温干燥保持电缆紧密性和绝缘性,主要起安全导电的作用。

3.4 电脱盐波动可能的原因分析

根据该装置电脱盐的运行情况、故障件的损伤点的情况及各项试验情况,车间技术人员与华东石油公司技术人员进行了充分分析,得出电脱盐波动可能的原因如下:

(1)高压电缆软装置和高压电绝缘套结构及性能,能够满足蒸馏装置电脱盐的工况使用。从损坏件的节点分析,烧坏电缆线不是被高压电直接击穿损坏的,而是变压器油的绝缘性能下降、慢慢渗透到电缆绝缘层内层,导致电缆整体绝缘性能下降。

(2)变压器油绝缘性能下降的原因主要是变压器油在长期高温下产生老化现象,而变压器油慢慢渗透到电缆绝缘层内部,降低了电缆绝缘性能,随着高温时间的延长,加速了变压器油的碳化,由绝缘体变成导电体,这样变压器油在高压电绝缘套内变成了导电体而放电,放电产生高温溶化了绝缘层和烧断铜导线的故障主要原因。

(3)导致高压电绝缘套内部高温的原因是,高压电缆软装置及高压电绝缘套原本没有发热功能,但由于电缆线是固定联接,这5 个部件中只要有其中一处松动或不牢固就会发热,随着电流升高温度也会随之升高,这是导致变压器油老化、碳化短路故障的根源。

4 结束语

结合某石化公司常减压装置电脱盐波动故障,对原油性质、电脱盐罐操作条件及设备运行情况进行分析,得出设备频繁发生故障原因是,变压器油在长期高温下工作出现老化,造成电击棒内变压器油绝缘性能下降,产生高温熔化电极棒高压引线绝缘层并烧断铜导线,进而导致电脱盐电击棒击穿问题。