烘焙脱氧毛竹与高密度聚乙烯共催化热解制备轻质芳烃

2022-09-09丁紫霞马中青

朱 亮 ,黄 明 ,丁紫霞 ,马中青

(浙江农林大学 化学与材料工程学院 国家木质资源综合利用工程技术研究中心, 浙江 杭州 311300)

苯、甲苯和二甲苯(BTX)等轻质芳烃是化学工业领域重要的基础原料,主要来源于石脑油催化重整和煤干馏焦油精炼等制备过程[1,2]。近年来,中国已成为BTX最大消费国和进口国,年消耗量超过2000万吨,供需矛盾突出,对外依存度超过60%[3]。然而,随着化石燃料的枯竭和环境污染问题,亟需开发绿色可再生的轻质芳烃制备工艺[4]。毛竹是中国典型的一种可再生农林生物质资源,资源种类丰富,分布广泛。因此,通过催化热解毛竹制取生物基轻质芳烃化学品,可用于替代化石燃料基轻质芳烃,为中国缓解能源短缺、完善国家能源供给格局提供重要思路[5,6]。

生物质催化热解技术可将生物质通过热化学法转化为富含轻质芳烃组分的生物油,近年来已成为生物质能源领域的研究热点。在催化热解的作用下,生物质中的纤维素、半纤维素和木质素等大分子物质发生化学键断裂,生成大量的含氧中间产物,如酸类、酯类、醛类、酮类和酚类等,再通过催化剂孔道,在酸性位点的作用下,经过脱水、脱羧、脱羰和芳构化等一系列化学反应形成轻质芳烃化学品。然而,生物质原料中氧元素含量高达40%–50%,而氢含量则低至5%–7%,导致其理论有效氢碳比(H/Ceff)仅为0–0.2,存在“富氧乏氢”的先天品质缺陷,严重抑制了催化热解中轻质芳烃的产率[7,8]。因此,需要对原料进行提质处理。此外,制备轻质芳烃的催化剂以微孔分子筛为主,导致大量的生物质热解含氧大分子无法进入微孔孔道进行择形催化反应,反而积聚在催化剂表面,无法有效与酸性位点发生脱氧和芳构化反应,导致催化剂快速积炭失活,因此,需要对微孔分子筛进行扩孔处理,形成多级孔分子筛,提升轻质芳烃产率和减少催化剂积炭[9,10]。

生物质烘焙脱氧预处理是指生物质原料在常压和较低温度(200-300 ℃)条件下脱除部分含氧官能团的轻度预热解过程[11,12]。在烘焙过程中,生物质三组分(纤维素、半纤维素和木质素)发生部分降解,含氧官能团(–OH、–COOH和–C=O)发生脱落,主要以烘焙气体产物(H2O、CO2和CO)和液体产物(酸、醛、酮等)的形式脱除,从而降低生物中的O/C比,减少生物质氧元素含量,提高生物质的有效氢碳比。研究表明,生物质烘焙脱氧技术已广泛成为生物质催化热解制取轻质芳烃的提质手段之一。Chen 等[13,14]研究了烘焙预处理对玉米秸秆固体产物的影响,发现随着烘焙温度的提高,玉米秸秆的O元素含量从38.22%下降至11.32%,O/C比从0.85减至0.18,热值从18.31 MJ/kg增至23.61 MJ/kg,原料的品质显著提高。Chen等[15]研究了烘焙预处理对棉秆气态产物的影响,发现含氧官能团含量显著减少,通过对烘焙气体组分分析可知,氧元素主要以CO、CO2和H2O等小分子气体形式脱除。Zheng等[16,17]研究了烘焙预处理对玉米芯热解液体产物的影响,发现生物油中酸类、酮类和酚类等含氧化合物的含量显著降低,并且生物油水分含量降低了40%,热值提升了10%,BTX的选择性产率提高了28%。

废塑料主要是由聚乙烯、聚丙烯和聚苯乙烯等构成,其有效氢碳比(H/Ceff)为1.0–2.0,是催化热解过程中理想的供氢体。近年来,生物质与“富氢”废塑料共催化热解制取轻质芳烃成为生物质研究领域的热点[18,19]。Xue等[20]以HZSM-5和MgCl2为催化剂,研究生物质和高密度聚乙烯(HDPE)共催化热解对芳烃产率的影响,在热解温度为600 ℃,生物质与HDPE质量比为1:2时,液体产物收率最高为20.6%,其中,芳烃选择性产率为95.9%。Hassan等[21]探究了甘蔗渣(SCB)与HDPE共热解之间的协同效应及产物分布,发现在600 ℃,HDPE∶SCB =60∶40时效果最好,对芳烃的生产和氧化物的抑制作用最为显著,生物油产率最大。结果表明,HDPE热解会产生大量的轻烯烃中间产物,一部分烯烃会与生物质热解产生的含氧中间产物发生“双烯合成反应” (Diels-Alder反应),生成轻质芳烃;另一部分烯烃则会在分子筛内直接芳构化生成轻质芳烃[22-25]。

综上所述,通过对生物质进行烘焙脱氧改性提质,并与“富氢”废塑料共催化热解可有效地提高BTX等轻质芳烃的产率。然而,目前,关于利用多级孔分子筛,烘焙脱氧生物质与废塑料共催化热解制取轻质芳烃的研究鲜有报道。本研究选取毛竹和高密度聚乙烯(HDPE)作为生物质和废塑料的代表性原料,首先,采用烘焙脱氧预处理技术用以改善毛竹品质,研究烘焙温度(200、225、250、275和300 ℃)对毛竹基本特性的影响;其次,选取不同浓度的Na2CO3溶液(0.2、0.4、0.6和0.8 mol/L)对HZSM-5进行扩孔处理,并对催化剂性能进行表征;最后,开展烘焙生物质和废塑料共催化热解实验,研究原料配比和催化热解温度对轻质芳烃产率的影响,为生物质与废塑料共催化热解制取轻质芳烃化学品提供理论指导。

1 实验部分

1.1 实验材料

选取五年生的毛竹(Phyllostachys edulis)作为生物质原料,取自浙江省杭州市临安区西径山。选取高密度聚乙烯(HDPE)作为塑料原料,购于Sigma公司,货号为427985。采用球磨仪(ML-1000,武义海纳仪器科技有限公司)对原料进行碾磨,并筛选出粒径为100–120目的粉末样品,然后置于105 ℃烘箱中干燥至绝干后待用。

1.2 毛竹烘焙脱氧预处理实验

采用管式炉(VTL 1200,南京博蕴通仪器科技有限公司)对毛竹进行烘焙脱氧预处理,脱除部分含氧官能团,提升毛竹的能量密度和有效氢碳比。在室温下将3 g毛竹粉末放入炉中,采用真空泵抽真空10 min,去除管式炉内的空气,然后通入流量为100 mL/min的高纯氮气(99.999%),以10 ℃ /min升温速率升至不同的烘焙温度(200、225、250、275和300 ℃),并保持30 min。反应完成后,待样品冷却至室温,取出置于干燥器中备用。不同温度条件下获得的烘焙毛竹样品分别标记为 BT-200、BT-225、BT-250、BT-275和BT-300。烘焙固体产物的质量产率和能量产率通过公式(1)和(2)计算得到。

1.3 毛竹和HDPE的理化特性分析

分别采用元素分析仪(Vario EL III,Elementary,德国)、自动工业分析仪(HXG-5000,鹤壁恒丰煤炭分析设备有限公司,中国)和微机自动量热仪(ZDHW-8, 鹤壁市恒丰煤质分析设备有限公司,中国)分别对烘焙前后毛竹样品和HDPE的元素分析、工业分析和高位热值(HHV)进行测试。工业分析采用固体生物质燃料工业分析方法(GB/T 28731—2012)进行测定。采用傅里叶变换红外光谱(Nicolet 6700,Thermo Fisher Scientific,美国)和X射线衍射仪(XRD 6000, Shimadzu, 日本)分别对烘焙前后毛竹样品的表面官能团和结晶度变化进行测定。采用热重分析仪(TGA 8000,PerkinElmer,美国)对原料的热失重规律进行分析。其中,有效氢碳比(H/Ceff)计算公式如下:

式中,nH表 示原料中H元素的摩尔数,nC表示原料中C元素的摩尔数,nO表示原料中O元素的摩尔数。

1.4 碱处理多级孔分子筛的制备及表征

为获得具有微-介孔结构的多级孔分子筛,采用碱处理“脱硅法”对Si /Al比为25的微孔HZSM-5(25)进行扩孔处理。选用不同浓度的Na2CO3溶液对HZSM-5(25)进行碱扩孔处理,将Na2CO3溶于去离子水中,分别配成浓度为 0.2、0.4、0.6和0.8 mol /L的溶液,加入适量HZSM-5(25),在80 ℃水浴中搅拌1.5 h,反应结束后,反复过滤和洗涤数次。将固体沉淀物在 80 ℃烘箱中下干燥12 h,研磨成粉状。最后,配制1.0 mol /L 的NH4Cl溶液对碱处理后的分子筛进行离子交换处理,在60 ℃水浴中搅拌4 h,经过过滤和洗涤,将固体沉淀物80 ℃烘箱中干燥12 h,并在550 ℃马弗炉中煅烧6 h,最终得到具有微-介孔结构的多级孔分子筛。分子筛原料和不同浓度碱处理的HZSM-5(25)分别标记为HZSM-5、H-0.2、H-0.4、H-0.6和H-0.8 moL/L。采用全自动比表面积及孔径分布分析仪(ASAP2460,美国麦克公司)对分子筛催化剂的比表面积及孔径分布进行测定,采用Brunauer-Emmett-Teller(BET)法计算比表面积,采用DFT 法计算孔径分布;采用全自动化学吸附仪(BELCAT II,日本麦奇克拜尔公司)对分子筛的酸度进行测定。采用冷场发射扫描电子显微镜(SU 8010,日本日立公司)和场发射透射电子显微镜(TECNAI G2 F20,美国FEI公司)分析催化剂的微观形貌特征。

1.5 烘焙毛竹和废塑料共催化热解实验

采用快速热解炉(CDS 5200,Chemical Data Systems公司,美国)和气相色谱/质谱(7890B-5977B,安捷伦公司,美国)联用仪对烘焙毛竹和废塑料进行共催化热解实验,并对催化热解生物油实现在线分析。原料和催化剂以1∶4的质量比,将0.5 mg原料和2 mg催化剂装入石英热解管,用石英棉作为垫层将其分开。热解炉以20 ℃/ms 升温速率升温至相应的热解温度,停留时间为 20 s。载气为高纯He(99.999%),载气流量为1 mL/min,传输线和进样口温度均为300 ℃,色谱柱为HP-5MS毛细管柱(30 m × 0.25 mm × 0.25 μm),分流比为 1∶100。柱箱的升温程序设定为从40 ℃(保持3 min)以10 ℃/min 升至280 ℃(保持3 min)。质谱工作条件为:70 eV,质荷比(m/z)为50–400,离子源温度230 ℃,四级杆温度 150 ℃,采用全扫描模式,溶剂延迟时间3 min。根据NIST谱库并结合已有文献[11],对催化热解生物油组分进行定性和定量分析。如公式(4)所示,采用半定量法(总离子色谱图中各组分的峰面积和原料初始质量比)对生物油中各组分进行定量分析,其中,“p.a.”为峰面积(peak area)的简称。

首先,采用HZSM-5(25)为催化剂,选取不同烘焙温度下(200、225、250、275和300 ℃)的毛竹固体产物和HDPE进行共催化热解,研究烘焙温度对轻质芳烃产率的影响,确定最优烘焙温度;其次,选取不同Na2CO3溶液(0.2、0.4、0.6和0.8 mol/L)扩孔处理的多级孔分子筛催化剂,研究Na2CO3溶液浓度对轻质芳烃产率的影响,确定最佳的Na2CO3扩孔浓度;最后,选取不同的烘焙毛竹和HDPE质量比(3∶0、2∶1、1∶1、1∶2和0∶3)以及催化热解温度(500、600、700和800 ℃),研究原料配比和催化热解温度对轻质芳烃产率的影响,最终得到生物质和塑料共催化热解的最优工艺条件。

2 结果与讨论

2.1 烘焙前后毛竹和HDPE的基本理化特性分析

2.1.1 烘焙温度对毛竹基本特性的影响

表1为烘焙前后毛竹和HDPE的基本特性分析。由表1可知,毛竹和HDPE的基本特性存在显著差异,毛竹是由纤维素、半纤维素和木质素等含氧组分组成,导致其氧元素含量较高(45.16%),而热值较低(17.47 MJ/kg);而 HDPE是在引发剂作用下,由乙烯聚合而成的高聚物,碳和氢元素含量很高,分别为85.16%和14.48%,而氧元素含量极低(0.31%),主要来自于有机氧化物引发剂,导致其有效氢碳比(H/Ceff)和热值明显高于生物质,分别达到2.03和49.63 MJ/kg,是一种良好的供氢体。

表1 烘焙前后毛竹和HDPE的基本特性分析Table 1 Basic properties of raw and torrefied bamboo, HDPE

随着烘焙温度的升高,毛竹的基本特性将发生显著变化。首先,烘焙后毛竹的质量产率从92.37%下降至45.99%,能量产率从95.73%下降至67.5%,质量和能量损失主要以烘焙气体产物和液体产物的形式脱除;其次,毛竹中碳元素含量从47.44%逐步增加至67.27%,氧元素含量从45.16%逐渐下降至26.96%,氧元素的脱除率从3.29%增加至40.3%,使得毛竹的高位热值从17.47 MJ/kg增加至25.64 MJ/kg,同时,有效氢碳比从0.22增加至0.36,表明烘焙预处理可显著脱除氧元素,提高热值,进而改善生物质品质;最后,烘焙后毛竹的挥发分含量从82.66%下降至41.78%,主要是由于烘焙过程中纤维素、半纤维素和木质素的降解,而固定碳和灰分的含量呈上升的趋势。

2.1.2 烘焙温度对毛竹表面官能团和结晶度的影响

图1(a)为烘焙前后毛竹和HDPE的红外光谱谱图。由图可知,烘焙前后毛竹存在五个显著的特征吸收峰,且随着烘焙温度从200 ℃升高到300 ℃,烘焙后毛竹各个特征吸收峰的峰强度均有一定程度的减小。3460 cm-1处为羟基(–OH)的伸缩振动特征吸收峰,随着烘焙温度升高,羟基的吸收峰强度逐渐降低,表明毛竹中的羟基含量逐渐减少,主要原因是半纤维素、纤维素和木质素化学结构中的羟基逐渐断裂脱落[26]。2842 cm-1处为甲基(–CH3)和亚甲基(–CH2–)的碳氢键(C–H)的伸缩振动峰,随着烘焙温度升高,碳氢键吸收峰强度逐渐下降,表明纤维素和半纤维素发生了脱甲基和脱亚甲基反应,转化为CH4气体[27,28]。1778 cm-1处为羰基(C=O)的伸缩振动峰,随着烘焙温度升高,羰基吸收峰强度逐步下降,表明毛竹发生了脱羰基和脱羧基反应,脱落的羰基转为为CO2气体[29]。1690–1450 cm-1处为木质素苯环骨架中碳碳双键(C=C)的伸缩振动峰,其吸收峰强度随烘焙温度升高而下降,说明木质素也发生了裂解[7]。波数在1475-1000 cm-1为红外光谱的指纹区,特征吸收峰归属于C–O的伸缩振动,主要源于酚的–OH键,酚羟基的吸收峰强度随烘焙温度升高而减少,说明该基团发生了断裂[15]。

图1 烘焙前后毛竹和HDPE的红外光谱谱图(a)和X射线衍射谱图(b)Figure 1 FT-IR (a) and XRD (b) analysis of raw and torrefied bamboo HDPE

HDPE有四个显著的特征吸收峰,3460 cm-1处为羟基的特征吸收峰,主要来自于塑料中少量的有机氧化物引发剂,由于含氧量极低,因此,HDPE的羟基吸收峰强度明显低于毛竹;2842 cm-1处为碳氢键(C–H)伸缩振动峰,主要来自于HDPE的乙烯基本结构单元,其吸收峰强度远高于毛竹;1690–1450 cm-1处为碳碳双键(C=C)的特征吸收峰,主要原因是乙烯基本结构单元中存在大量的碳碳双键,此处的吸收峰强度也明显高于毛竹;720 cm-1处为C–H伸缩振动峰,主要来自于HDPE的C–(CH2)n–(n≥ 4)长链结构单元,此处的吸收峰强度也高于毛竹。

图1(b)为烘焙前后毛竹的 X射线衍射谱图。在生物质的三大组分中,只有纤维素具有结晶区,而半纤维素和木质素均为无定形结构,因此,由XRD测定的结晶度指数(CrI)是表征纤维素结构变化的重要参数。由图可知,毛竹在16°和22°处出现两个衍射峰,分别为三斜晶系纤维素Iα和单斜晶系纤维素Iβ的特征峰[30,31]。随着烘焙温度从200 ℃升高到275 ℃,烘焙毛竹的结晶度从54.3逐渐下降到45.9,表明纤维素在烘焙过程中的结晶区遭到破坏,发生了热降解。当烘焙温度达到300 ℃时,两个尖锐的衍射峰转变为弥散峰,表明大部分纤维素发生了热降解反应,纤维素结晶区被完全破坏。

2.1.3 烘焙温度对毛竹热失重规律的影响

图2为烘焙前后毛竹和HDPE的TG和DTG曲线。由TG曲线可知,随着烘焙温度从200 ℃升高至300 ℃,毛竹热解的残余质量从23.62%上升至53.97%,因为随着烘焙温度的升高,毛竹中挥发分含量下降,可降解物质含量下降,导致残余质量下降。HDPE的热解残余质量仅为0.64%,明显小于烘焙前后毛竹的残余质量,主要原因是HDPE的挥发分含量明显高于毛竹,导致其热降解程度更完全。

图2 烘焙前后毛竹和HDPE的TG(a)和DTG(b)曲线Figure 2 TG (a) and DTG (b) curves of raw and torrefied bamboo HDPE

由DTG曲线可知,烘焙前毛竹存在两个失重峰,分别为左侧的失重肩峰和右侧的失重尖峰,左侧肩峰主要由半纤维素降解产生,而右侧的尖峰主要由纤维素降解产生。随着烘焙温度从200 ℃升高至250 ℃,首先,由于半纤维素已在烘焙过程中发生降解,导致热解过程中半纤维素的失重肩峰逐渐消失[26];其次,纤维素失重尖峰处的失重率增加,从15.73%/min增加至18.79%/min,主要原因是随着半纤维素在烘焙过程中降解,纤维素和木质素相对含量随之增加,并成为主要的热降解物质。当烘焙温度升至275 ℃时,纤维素失重尖峰处的失重率下降至15.85%/min,因为随着烘焙温度的增加,纤维素也在烘焙过程中发生了降解,导致其热解时失重率下降。当烘焙温度升至300 ℃时,纤维素在烘焙过程中发生部分降解,导致DTG曲线中纤维素的失重尖峰消失,失重主要来自于木质素降解,而木质素的化学结构热稳定性较好,因此,其失重峰比较平缓,热解过程更加缓慢,热解温度范围更广。由于HDPE的化学结构与毛竹完全不同,导致其热失重规律存在显著差异。HDPE在500 ℃处出现尖锐的失重峰,且最大失重速率达到66.75%/min,明显高于烘焙前后毛竹的最大失重率。HDPE是在低压下由乙烯基本结构单元聚合制成,以长直链为主,支链少,分子链排布规整,导致其热稳定性比毛竹高,DTG失重峰在毛竹的右侧。此外,HDPE一旦达到热降解温度,其分子链会迅速断裂,发生快速降解,导致其最大峰处失重率明显高于毛竹。

2.2 多级孔分子筛催化剂的表征

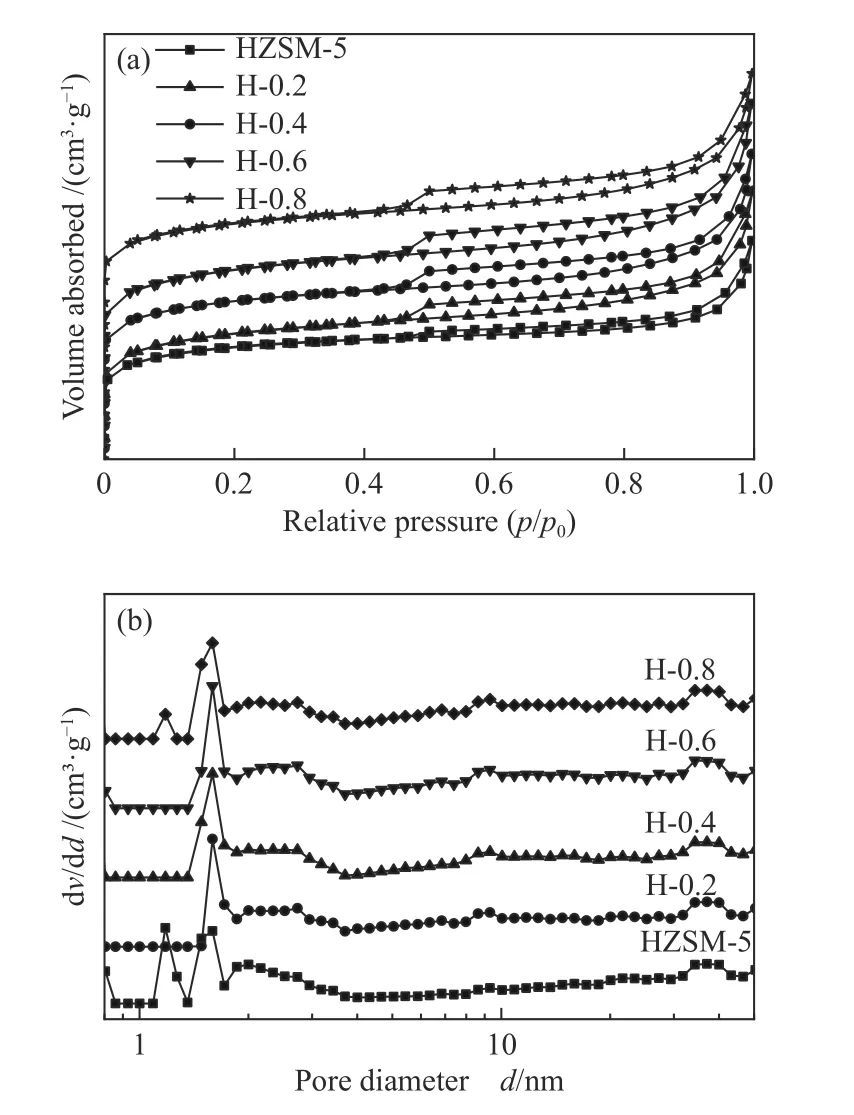

2.2.1 催化剂的孔结构分析

图3为Na2CO3溶液扩孔前后HZSM-5的氮气吸附-脱附等温曲线和孔径分布。由图3(a)可知,扩孔前后HZSM-5催化剂的等温吸附线为IV类等温线,在极低的相对压力下(p/p0= 0-0.01),由于HZSM-5主要是由微孔结构构成,等温线急剧上升。当相对压力增加到0.4-0.9时,由于HZSM-5催化剂存在氮气单层-多层吸附,因此,存在H4型迟滞回线。随着Na2CO3溶液浓度的不断增加,氮气吸附-脱附等温线中的回滞环越明显,表明有更多的介孔生成。由图3(b)可知,与HZSM-5样品相比,Na2CO3溶液扩孔后样品(H-0.2、H-0.4、H-0.6、H-0.8)的孔径逐渐变大,表明经过Na2CO3溶液扩孔处理后,分子筛的骨架硅发生局部溶解,产生介孔结构,致使微孔结构被破坏,且随着碱浓度增加,脱硅量越大,破坏程度越大。

图3 碱改性前后HZSM-5催化剂的氮气吸附-脱附等温曲线(a)和孔径分布(b)Figure 3 N2 adsorption-desorption isotherm curve (a) and pore size distribution curve (b) of the parent and alkali pretreated hierarchical HZSM-5

表2为Na2CO3溶液扩孔前后HZSM-5的孔结构特征。由表2可知,随着Na2CO3溶液浓度从0.2 mol/L增加至0.8 mol/L,HZSM-5分子筛的孔结构呈现以下变化规律:首先,分子筛的比表面积呈现小幅的波动,因为碱处理后的分子筛内残留有无定形态的铝碎片,影响多级孔道结构的呈现[32],当Na2CO3溶液浓度为0.6 mol/L时,比表面积达到最大值,为310.63 m2/g;其次,HZSM-5分子筛的总孔容积呈现先增加后减小的趋势,当Na2CO3溶液浓度为0.6 mol/L时,总孔容积达到最大值,为0.208 cm3/g,此时,其介孔容积和平均孔径也均达到最大值,分别为0.074 cm3/g和2.725 nm。因为在Na2CO3溶液中OH-的作用下,HZSM-5的Si–O–Si键发生断裂,生成可溶性硅酸盐,从分子筛表面脱落,致使分子筛脱硅,产生介孔,形成微-介孔多级孔道结构;而当Na2CO3浓度增加至0.8 mol/L时,分子筛介孔的发展受到了抑制,孔容积开始下降,这是因为碱浓度过高时,分子筛硅铝骨架腐蚀严重,孔结构开始发生坍塌[33]。

表2 碱改性前后HZSM-5催化剂的孔结构特征Table 2 Textual properties of the parent and alkali pretreated hierarchical HZSM-5 catalysts

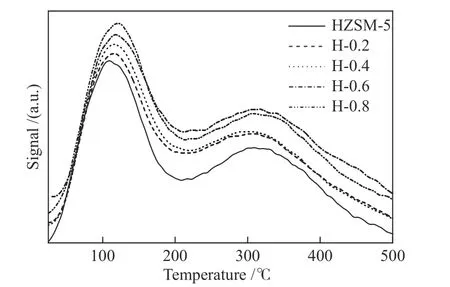

2.2.2 催化剂的NH3-TPD分析

图4为Na2CO3溶液扩孔前后HZSM-5的NH3-TPD谱图。由图4可知,HZSM-5分子筛催化剂分别在125和325 ℃时出现两个显著的氨解吸峰,第一个峰是NH3从弱酸中心脱附的解吸峰,主要与Si–O–Si有关,第两个峰是NH3从强酸中心脱附的解吸峰,主要与分子筛的骨架铝含量有关。与HZSM-5相比,经过Na2CO3溶液处理的HZSM-5的NH3-TPD谱图轮廓相似,峰型并未发生明显变化,表明经过扩孔前后酸强度相近。而随着碱浓度增加,弱酸中心的NH3解析峰发生轻微右移,这可能是因为低温解析峰对应于Si–O–Si的弱酸中心,而经过碱处理后Si–O–Si键发生断裂,部分酸活性位点钝化,NH3脱附变缓慢。

图4 碱改性前后HZSM-5催化剂的NH3-TPD谱图Figure 4 NH3-TPD spectra of the parent and alkali pretreated hierarchical HZSM-5

表3为Na2CO3溶液扩孔前后HZSM-5的酸量特征分析。由表3可知,HZSM-5的总酸量为0.732 mmol/g,碱改性后的HZSM-5总酸量变化为0.703–0.737 mmol/g,并且相较于强碱溶液改性脱硅分子筛而言,Na2CO3由于其弱碱性,强酸和弱酸位点含量变化不大,得到了很好的保留。这主要归因于碱处理主要是脱除分子筛的硅物种,对骨架铝影响较小,从而提高了分子筛的硅铝比,使分子筛酸中心密度增加[34]。说明Na2CO3是处理HZSM-5的合适脱硅介质,使其形成微-介孔多级孔道结构,且脱金属过程可控[33,35]。

表3 碱改性前后HZSM-5催化剂的酸量Table 3 Acid amount of the parent and alkali pretreated hierarchical HZSM-5

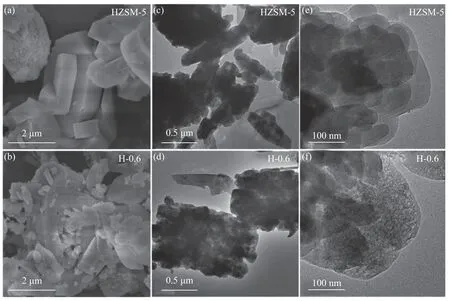

2.2.3 催化剂的表观形貌分析

图5(a)和(b)为扩孔前和0.6 mol/L Na2CO3溶液扩孔后的HZSM-5的扫描电镜照片。如图5(a)所示, HZSM-5分子筛催化剂粒径较大,为2–4 μm,且棱角明显,外表面光滑平整,具有典型的六棱柱状形貌特征。如图5(b)所示,经过0.6 mol /L Na2CO3溶液扩孔处理后,分子筛表面发生明显侵蚀,形成较多腐蚀坑,并且有细小颗粒沉积在分子筛表面,导致分子筛出现介孔结构,呈现微-介孔多级孔道结构。

图5(c)–(e)为HZSM-5的透射电镜照片。由图可知,扩孔前的HZSM-5晶体边缘规则,骨架内几乎不存在介孔结构。但在经过0.6 mol/L Na2CO3溶液扩孔处理后,HZSM-5结构发生了明显变化,晶体上显示出大量孔隙,表明碱改性后骨架内产生了大量的介孔结构(图5(d)、(f)),这一结果与孔结构分析结果一致,表明Na2CO3溶液碱处理是一种有效的微孔分子筛扩孔剂。

图5 HZSM-5和0.6 mol /L Na2CO3溶液扩孔处理后的HZSM-5的扫描电镜图((a)–(b))和透射电子显微镜图((c)–(f))Figure 5 SEM and TEM images of the parent and 0.6 mol /L Na2CO3 pretreated hierarchical HZSM-5

2.3 烘焙毛竹与HDPE共混催化热解制取轻质芳烃

2.3.1 烘焙温度对共催化热解生物油组分的影响

图6为烘焙温度对毛竹与HDPE共催化热解生物油组分的影响,其中,原料和催化剂的质量比例为1∶4,催化温度为800 ℃,催化剂为HZSM-5。毛竹和HDPE共催化热解生物油的组分可分为以下几类:芳烃、烯烃、烷烃和含氧化合物(如醇、酚、醛、酮、酯等),其中,BTX(苯、甲苯和二甲苯)为芳烃中的轻质组分,称为轻质芳烃。首先,随着烘焙温度从200 ℃升高至300 ℃,含氧化合物的含量从5.91 × 107p.a./mg下降至3.20 × 107p.a./mg。由于HDPE几乎不含有氧元素,含氧化合物几乎全部来自于生物质催化热解,由表1可知,烘焙温度的升高导致生物质中氧元素含量大幅度下降,导致生物质和HDPE共催化热解生物油组分中含氧化合物组分含量下降;其次,随着烘焙温度从200 ℃升高至250 ℃,BTX和总芳烃的含量分别从1.74 × 108和3.03 × 108p.a./mg增加至2.18 × 108和3.63 × 108p.a./mg,达到最大值,主要原因是随着烘焙温度的升高,生物质中氧元素含量从43.67%减少至39.01%,氧元素通过脱羟基、脱羰基和脱羧基等脱氧反应脱除,氧元素的脱除导致生物油中轻质芳烃的含量显著上升;然而,随着烘焙温度继续升高至300 ℃,BTX和总芳烃的含量逐渐下降至1.96 × 108和3.12 × 108p.a./mg,Dorado等[25]报道生物质热解呋喃类含氧中间产物和塑料热解轻烯烃中间产物之间的“双烯合成”(Diels-Alder)反应是生成轻质芳烃的关键协同催化反应,随着烘焙温度的进一步升高,纤维素和半纤维素大部分被降解,无法有效生成呋喃等含氧中间产物,“双烯合成”反应程度下降,此外,随着烘焙温度的升高至300 ℃,毛竹中挥发分含量严重下降,进入HZSM-5分子筛发生择形催化反应的热解中间产物也大幅下降,以上两个原因导致BTX和芳烃含量出现下降[16]。

图6 烘焙温度对共催化热解生物油组分的影响Figure 6 Effect of torrefaction temperature on the compound distribution of bio-oil

2.3.2 Na2CO3浓度对共催化热解生物油组分的影响

图7为Na2CO3浓度对烘焙毛竹与HDPE共催化热解生物油组分的影响,其中,烘焙温度为250 ℃,原料和催化剂的质量比例为1∶4,催化温度为800 ℃。当Na2CO3浓度从0.2 mol/L增加至0.6 mol/L时,BTX的含量从2.09×108p.a./mg增加至2.28×108p.a./mg。然而,随着Na2CO3浓度继续增加至0.8 mol/L时,BTX的含量则下降至2.24×108p.a./mg。结果表明,当Na2CO3溶液浓度在0.6 mol/L以下时,随着碱浓度的增加,BTX含量逐渐增加,主要原因是经过碱扩孔处理后,HZSM-5分子筛催化剂的比表面积和介孔孔容增加,形成了微-介孔网络体系的多级孔孔道结构,导致更多的毛竹和HDPE热解中间产物(含氧化合物、烯烃和烷烃等)进入分子筛的孔道内部,在分子筛的酸性位点上发生脱氧和芳构化等择形催化反应,提升BTX产率[36]。然而,当Na2CO3溶液浓度达到0.8 mol/L时,由于Na2CO3溶液浓度过高,会导致分子筛骨架的坍塌,微孔孔容大幅下降,从0.144 cm3/g下降至0.129 cm3/g,HZSM-5分子筛的催化活性出现下降,导致BTX产量有所下降。

图7 Na2CO3浓度对共催化热解生物油组分的影响Figure 7 Effect of Na2CO3 concentration on the compound distribution of bio-oil

2.3.3 烘焙毛竹与HDPE共混比例对共催化热解生物油组分的影响

图8为烘焙毛竹与HDPE共混比例对共催化热解生物油组分的影响,其中,烘焙温度为250 ℃,原料和催化剂的质量比为1∶4,催化剂为H-0.6,催化温度为800 ℃。当原料中BT-250和HDPE质量比例从3∶0增加至1∶2时,BTX和总芳烃的含量均不断上升,分别从6.91 × 107和1.29 × 108p.a./mg增加至2.55 × 108和3.3 × 108p.a./mg。随着BT-250和HDPE的比例增加至1∶2,HDPE热解小分子烯烃中间产物含量大幅增加,这些烯烃可以作为供氢体,促进“双烯合成”反应,烘焙毛竹和HDPE之间产生了较好的协同催化反应,导致BTX等轻质芳烃产率的增加[37,38]。然而,当BT-250和HDPE的比例为0∶3,即全部为HDPE时,BTX和总芳烃含量却出现了一定程度的下降,烯烃产率则大幅度增加。主要原因是生物质和塑料共催化热解制取轻质芳烃中“双烯合成”反应为主要反应途径,其反应物分为双烯体和亲双烯体两部分,HDPE热解中间产物多为含有甲基(–CH3)和亚甲基(–CH2–)等给电子取代基的“双烯体”,而毛竹热解产物中含有大量呋喃类等含氧化合物,均为带有吸电子基团的“亲双烯体”,而当反应物全部为HDPE时,则降低了“双烯合成”反应活性,致使BTX和总芳烃产率下降。

2.3.4 催化热解温度对共催化热解生物油组分的影响

图9为催化热解温度对共催化热解生物油组分的影响,其中,烘焙温度为250 ℃,原料和催化剂的质量比例为1∶4,BT-250和HDPE共混比例为1∶2,催化剂为H-0.6。随着热解温度从500 ℃升高至800 ℃,BTX和总芳烃含量逐渐增加,分别从1.01 ×108和1.37 × 108p.a./mg提高到3.05 × 108和3.85 ×108p.a./mg。首先,随着催化热解温度的升高,烘焙毛竹和HDPE的热降解程度加深,会产生更多的含氧化合物和烯烃等热解中间产物,显著提升进入催化剂的反应物浓度,进而通过脱氧、芳构化和“双烯合成”等反应转化为BTX等轻质芳烃目标产物;其次,较高的反应温度降低了热解中间产物进入HZSM-5催化剂孔道结构的扩散阻力,使得更多的热解中间产物进入分子筛孔道结构,在催化剂表面酸性位点发生择形催化反应,促进BTX等轻质芳烃的生成。

图9 催化热解温度对共催化热解生物油组分的影响Figure 9 Effect of catalytic fast pyrolysis temperature on the compound distribution of bio-oil

2.3.5 反应机理分析

在烘焙毛竹与HDPE共催化热解制备轻质芳烃过程中,其反应机理主要分为两部分。首先,在毛竹烘焙脱氧预处理阶段,烘焙产物主要分为气体、液体和固体产物三种,其中,氧元素的脱除主要以含氧气体和含氧液体两种形式存在。在烘焙气体组分中,氧元素主要以H2O、CO2、CO等形式脱除,而在烘焙液体组分中,主要通过酸类、呋喃类、酮类和醛类等含氧物质脱除氧元素;其次,在烘焙脱氧毛竹与HDPE共催化热解阶段,HDPE热解会产生大量小分子链状烯烃,并与烘焙毛竹生成的呋喃类等关键中间产物产生协同作用,通过“双烯合成”反应生成轻质芳烃。此外,烘焙毛竹热解产物中的醛、酮、醇类等小分子含氧化合物也可与HDPE热解的烯烃产物通过“烃池”反应参与轻质芳烃的形成。Dorado 等[25]通过13C同位素示踪法研究表明,生物质和废塑料在初始热解过程中,会分别产生呋喃类等含氧化合物和烯烃类的“关键协同物质”,此类协同物质进一步通过脱羰、脱羧、脱水、聚合和环化反应转化为轻质芳烃。

3 结 论

采用Na2CO3溶液改性的多级孔分子筛HZSM-5为催化剂,开展烘焙脱氧毛竹和HDPE共催化热解制取轻质芳烃的研究。通过烘焙预处理后,毛竹中碳元素显著增加,氧元素急剧下降,氧脱除率达到40.3%。同时,经过Na2CO3溶液扩孔预处理后,HZSM-5形成了微-介孔的多级孔结构,有利于大分子热解中间产物进入催化剂孔道与酸位点充分接触,增强传质效果。通过烘焙生物质和HDPE共催化热解,发现HDPE是良好的供氢体,其热解中间产物轻烯烃与毛竹热解中间产物呋喃会发生“双烯合成”协同反应,可显著提升轻质芳烃的产率。