废旧锂离子电池的氧化处理技术研究

2022-09-08郑国忠

郑国忠

(江西东鹏新材料有限责任公司,江西 新余 338000)

锂离子脱嵌动力电池,是指使用碳或多层石墨用作负极材质以及使用LiCoO2、LiCoxOy或 LiCoxMnyO2作电源材质的新型的二次动力电池。自锂离子电池商品化开始,由于其载重轻、容积小、能源密度系数高、循环特点好等优点,很快进入到了移动电子终端、医疗保健、宇航和军工设备市场,市场份额也逐渐增大。而近年来电动汽车的高速发展,也把锂离子电池的产品应用带到了另一个全新高度。

1 锂离子电池结构

锂离子电池通常是在内部电池上覆盖一层不锈钢或塑料外壳。电芯由正极、负极、电解液和隔膜四部分组成。正极采用铝箔集电体,集电体涂有方形水材料,与正极材料混合,如锂钴氧化物(LiCoO2)、磷酸铁锂(lifepos)、锂镍氧化物(LiNiO2),导电剂(黑乙炔等),粘合剂(聚偏二乙烯丙烯PVDF)。负极材料通常使用铜箔集电极线,集电极线涂有负极材料的活性材料(石墨等)形成的负极材料还有贴纸。正负极之间的膜通常使用微孔聚乙烯或聚丙烯膜。有机电解液通常是通过将电解液盐六磷酸锂(LiPF6)溶解在有机溶剂中来制备的。

2 锂电池处理现状

长期以来,政府未对已大量报废的锂离子电池产品实施特殊管理措施,其主要进入城市生活垃圾处理区,或随城市生活废弃物的处理和处置而进人堆填区。目前中国没有形成一个健全高效的处理网络和系统,是导致废弃锂电池回收处置困难的一个主要因素。

3 现有废锂电池处理技术概述

3.1 物理方法

破碎浮选法。对完整的废锂离子脱嵌电池材料直接进行粉碎、分级,可以得到高压阴极料粉。通过参比电极料粉末热处理可以去除有机黏贴物,最后再通过比较高压电极料粉中钻酸锂与石墨烯表面亲水力的差异,再利用浮选分离处理锂化物与超细粉体。该种方式对锂、钻的回收率较高,且工序相对简便。但由于各种物料全部被粉碎后,对铁、铜、铝以及阻隔层的分散处理产生了障碍。因此无法提高钻酸锂的电化学特性,仍需要后续的精细处理。

机械研磨产生的热能用于促进电极材料和磨料之间的化学反应,然后将最初附着在收集器上的锂材料转化为电极材料并转化为盐。因此,在使用行星研磨机时,首先研磨锂钴材料和聚氯乙烯(PVC)完成化学反应,得到氯化锂钻头和氯化锂,然后将原产品化学反应生成的氯盐通过水沉淀,重复使用。然而,由于机械研磨成本高,很容易导致钻头质量损失和铝箔的重复使用。

3.2 火法冶金

火法冶金又称燃烧法或干法,是指利用高温点火、裂解和吸附来去除产生粘附力的有机物,从而将一些化合物分散到镍氢电池中。此外,镍氢电池中的金属和化合物也可以被氧化、还原或水解,以蒸汽的形式挥发,然后通过加热和冷却获得。该方法反应速度快,效率高;对化学成分的要求不高,适合解决复杂的电池问题。然而,对设备的需求很高;汽车尾气净化成本高,汽车尾气回收成本高。

3.3 湿法冶金

湿法冶金是对锂电池进行破碎、分选、浸出、水解、分离和再利用的过程。其中溶解浸出包括强碱直接浸出和酸转化后的酸浸出。

3.3.1 酸直接浸出

在该工艺的第一阶段之后获得的阴极材料被水解或用酸浸出。LiNixCo(1-x)O2是皮层电极材料中的主要物质,溶解在强还原酸HNO3和HCI中。然而,在这个过程中,随着三价金刚石镍逐渐还原为CO2+和Ni2+,将产生二次环境污染物,如Ci,这将进一步降低工作条件。所以,人们通常选择在HSO4水溶液添加强还原剂H2O2或Na2S2O3作浸出液,可以有效减少有毒有害物质的生成,并使溶解量增加到百分之九十九点五,而且反应的速度快。

3.3.2 碱转化后酸浸

采用碱煮除铝、盐酸溶钻的办法,处理钻锂膜使钻的浸出量超过百分之九十九。而上述处理方式浸出后的除杂步骤均很类似。所得的浸溶液中包括了Co、Li、Ni、Al、Mn、Fe等各种微量元素,其中以 Co、Li、Ni、Al等浓度较高,同时也是处理的重点目标金属元素。因此一般运用各金属元素氢氧化物溶度积的差异,采用调整pH值的办法,可以有选择地将Al,Fe等沉积起来,并分开处理铊金属元素和Fe。分散处理钻及锂的办法一般有化学沉淀法、盐析法、分子置换、热萃取法、电化学法等,均可分开获得含有钻及锂的物质。该种办法对浸出液中金属元素独立析出、依次处理的工艺技术比较完善、适用广泛,对设备和操作条件低,但化学反应方式选择较多,且产物纯度高,因此可以合理控制投料,对空气质量也无危害。但该办法的反应速度较慢,对物质使用量较小,工序比较烦琐,因此具有生产成本高和可回收产品价格较低等问题。

4 废旧锂离子电池的氧化处理方法

锂离子电池和动力电池具有能量高、重量轻、循环寿命长、无记忆效应等优点,广泛应用于手机、笔记本电脑、数码相机和3C数码产品,以及电动汽车、储能设备等领域。仅在2011年,中国的锂离子电池总产量就达到29亿。此外,大量废弃锂离子电池的大规模生产已经成为中国和世界电子废物管理以及环境保护的重大挑战。一方面,由于废旧锂离子动力电池中含有大量有毒易燃电解液、重金属和危险成分,处理不当,将导致重大水污染和土壤污染,也将导致严重的消防安全事故和车辆爆炸;此外,锂离子电池废料中还含有大量的金属资源,如锂、钴、镍、锌、铜和铝。

目前,由于受经济利益驱动,对废弃锂离子电池处理的关键点就是对金属电极材料中有价金属单质的有效利用。方法一般是通过将废旧电池释能、拆解后经过机械粉碎和化学筛选分离获得电极反应过程中活性产物的内粉,粉料产品先经过酸浸后作为浸溶液,再经过调酸、过滤、沉锂、清洗、干燥等工艺,最后获得碳酸锂产品和相应金属电极材料的前驱体物料。上述流程技术原理简易,操作简单,已成为目前对废旧锂离子电池处理的最常见作业手段,但是由于在酸浸环节中通常使用富含还原药的无机酸或有机酸作为淋失试剂,易造成严重的设备锈蚀和二次污染等问题,在浸出液的后续除杂分解阶段中,易在经调碱生产氢氧化物前驱体的过程中产生胶状,而且在过滤环节中易导致大量锂离子电池的挟带损失,从而造成资源综合回收率不高。

为克服这一问题,不少学者和公司分别对酸浸、净化、分离等环节开展了改进性研究,并提供了多种改善工艺。

4.1 氧化处理方法概述

收集的废旧锂离子电池被粉碎,获得的内部粉尘主要包括旧锂离子动力电池生产过程中的残余材料和缺陷材料,以及废旧锂离子动力电池破碎和分类产生的内部粉尘。

(1)将废旧的锂离子脱嵌电池内粉,加入酸式溶液中制成混合料浆;

(2)将生成的混料浆放入具有曝气装置的反应器内,利用曝气设备向反应器内通入了氧化性气体,可以进行氧化淋失,当进行氧化进出气体时,温度维持在25℃—200℃之间,其中60℃—100℃最佳,并且进行机械搅拌,反应时间为0.5h—240h,一般在2h—24h之间为宜。化学反应完毕,向系统中添加调酸反应试剂并调整料浆pH以除去浸溶液中的微量或有价金属单质,将pH值调整至8—11,获得反应料浆;

(3)将得到的反应浆与固液相分离,得到富含锂和反应尾渣的纯化液;

(4)在所得富锂净化液中添加沉锂试药(碳酸盐、磷酸盐),并加热搅拌完成沉锂反应,一般温度控制为二十五℃以上,80℃—100℃为最佳温度,沉锂反应时间一般为1h—10h,通常为2h—6h,最终生成的沉锂料浆;

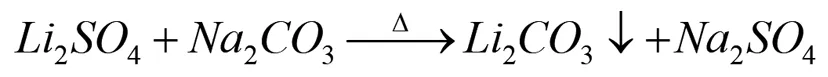

(5)对得到的锂沉淀浆液进行固液分离,得到锂产品和锂沉淀尾液。其中一个反应方程如下

在处理过程时,为减少铝和铜的存在对后续反应和分离除杂工艺产生的影响,对废弃锂离子脱嵌电池废料需要采用预处理方法脱除铝和铜,所述预处理方法分为机器粉碎、球磨、重新投票、磁选、机械生化处置、有机溶剂水解、高热焙烧、碱浸,优选为高热焙烧。

而在进行破碎前,还需要先对废旧的锂离子脱嵌电池进行释能处理,所述的充放电处理分为盐水释放、内外电源短路、外加负荷释放、投入电网的释放,以及优选盐水再释放。

4.2 具体实施方式

4.2.1 实施例1

(1)混合材料加热时间法:将机械粉碎至二百目以下的钴酸锂,水平方位材料投入含量是0.05moL/L的稀硫酸溶液中,再升温至75℃生成的混合料浆,料浆固液混合物比为10g/L;

(2)曝气与氧化:通过钛棒形微孔曝气装置把空气带到步骤(1)中得到的混合泥浆中,因此曝气传声器的孔径通常是10 m。必须先将气体流速调整至零,1L/min,用地磁混合器,搅拌速度400rpm,并曝气氧化约十小时,在反应完毕后向系统中再添加1moL/l的NaOH,将溶液pH值调整至10.34,得反应浆;

(3)固液分离工艺:将过程(2)的所得化学反应料浆通过固液混合物分离出来,获得富钴的化学反应尾渣和含钴净化溶液。通过ICP检测浸出液中的各金属元素浓度,检测结果显示锂元素浸出液达到99.5%,而浸出液中Co之间的元素浓度约为 0.0004mg/L,锂提取选择性达到了99.98%。

4.2.2 实施例2

(1)混合原料加热时间:将碱浸处理后的NCA111粉投入含量约为0.50moL/L的稀盐酸中,加热至60℃时制得混合料浆,料浆固液的混合物比为15g/L;

(2)曝气氧化:采用聚四氟乙烯喷射器制成的板状微孔曝气装置。在第1阶段),将空气和臭氧的混合物引入所获得的混合浆液中,曝气传声器的直径为50 m。气流调节速度为1.5 L/min,空气与臭氧的体积比为19:1。以350 rpm机械搅拌完成曝气氧化过程约2.0小时。反应后,向系统中添加固体Na2CO3和NaOH,并将溶液pH值调节至9.8,以获得反应浆液;

(3)固液混合物的分离:将步骤(2)所得反应料浆进行固液混合物分离,得到含有镍、钴和铝的反应尾渣和含钴净化溶液。通过ICP检测浸出液中的各金属元素浓度,检测结果显示锂元素浸出液达到89.62%,而浸出液中镍、钴和铝的浓度分别为0.0344、0.0001和0.0043mg/L,锂提取选择性达到了98.49%。

4.2.3 实施例3

(1)混料加热温度:将于400℃下,预先焙烧约8h并筛分后得到的NCM111粉中加入一定浓度水1.04moL/L的硝酸水溶液中,升温至85℃制得混合料浆,料浆固液的混合物比为15g/L;

(2)曝气和氧化:使用聚四氟乙烯加热器制成的板状微孔曝气设备,将空气注入第(1)点中获得的混合物的浆液中,曝气传声器的直径为35 m。气流调节速度为0.8L/min,因此使用地磁混合。总搅拌速度450 rpm,曝气氧化4.5小时,反应完成后,向系统中加入NaOH固体,将溶液pH调节至11.0,得到反应浆;

(3)固液混合物的分离:将步骤(2)所得反应料浆进行固液混合物分离,得到含有镍、钴和钛的反应尾渣和含钴净化溶液。通过ICP检测浸出液中的各金属元素浓度,检测结果显示锂元素浸出液达到94.73%,而浸出液中钴的浓度为0.012mg/L,未监测到钴和锰的浓度,锂提取选择性达到了98.97%。

5 结语

总之,中国是世界上最大的锂离子电池制造商和消费者。废旧锂离子动力电池的数量日趋增加,也造成了环境与资源浪费问题的日益严重。探讨合理利用已废弃锂离子及动力电池资源的方式,并进行对贵金属资源的再利用,已成当务之急。该文在分析了锂离子电池常用处理方式的基础上,给出了一些废弃锂离子电池的主要氧化处理方式,期望能为废弃锂离子电池的利用与管理提供一定借鉴。