高强粉煤灰-渣土人造骨料的制备与微结构表征

2022-09-08张日红万文豪刘云鹏

张日红,明 维,万文豪,刘云鹏

(1.宁波中淳高科股份有限公司,宁波 315000;2.武汉理工大学硅酸盐建筑材料国家重点实验室,武汉 430070)

0 引 言

骨料是混凝土的重要组成部分,随着天然砂石资源约束的日益趋紧,以机制砂石为代表的人造骨料成为混凝土骨料的主要来源。同时,随着粉煤灰、淤污泥、工业尾矿、冶炼尾渣、建筑渣土等大宗固体废弃物环保处理压力的增大,资源化利用工业固废制备人造骨料引起了人们的广泛关注[1-3]。

在大量城市基础建设时,管桩施工过程会产生大量的工程渣土,大量未经处理的工程渣土堆积,会侵占土地,污染土壤和水体。而高强管桩混凝土的制备又需要大量优质骨料,笔者设想能否以工程渣土为主要原料,制备密度、强度、吸水率等性能类似于天然砂石骨料的人造骨料。实际上,已有学者成功利用粉煤灰和渣土为原料制备性能优异的轻质陶粒。张磊等[4]利用粉煤灰、渣土、污泥和秸秆为原料,制备了700~900密度等级、筒压强度4.9~12.6 MPa、吸水率低于2%的陶粒;季维生[5]利用渣土和粉煤灰为主要原料制备了筒压强度为4.9 MPa、堆积密度664 kg/m3、表观密度1 341 kg/m3、1 h吸水率为1.6%的陶粒;高晓瑞等[6]以粉煤灰、渣土和秸秆为原料制备了筒压强度为4.6 MPa、堆积密度729 kg/m3、表观密度1 329 kg/m3、1 h吸水率为1.7%的陶粒。可以发现这些工作主要集中于轻质陶粒的制备,强度比较低,吸水率比较高,不能满足高强管桩混凝土的要求。

基于上述设想,本文以工程渣土和粉煤灰为原料,通过改变两者的比例制备不同物理性能的骨料,并从骨料的晶相组成、孔结构特征和微观形貌出发,解释其吸水率和强度变化的原因,为以固体废弃物为主要原料制备低吸水率、高强度骨料提供一定的参考。

1 实 验

1.1 原材料

工程渣土为宁波建筑工程产生的渣土,与市售粉煤灰均经过105 ℃烘箱干燥24 h,粉碎并筛分成粒径小于0.085 μm的粉末。使用荷兰PANalytical.B.V公司生产型号为Zetium的X射线荧光光谱仪测定工程渣土和粉煤灰的氧化物组成。用荷兰帕纳科公司生产的Empyrean锐影系列多功能X射线衍射仪对工程渣土及粉煤灰的晶相组成进行定量测试,参照物为纯的10%(质量分数,本文%表示含量时无特殊说明均为质量分数)的α-Al2O3(corundum),扫描速度为2 (°)/min,并使用Highscore软件对两者的XRD谱进行精修。

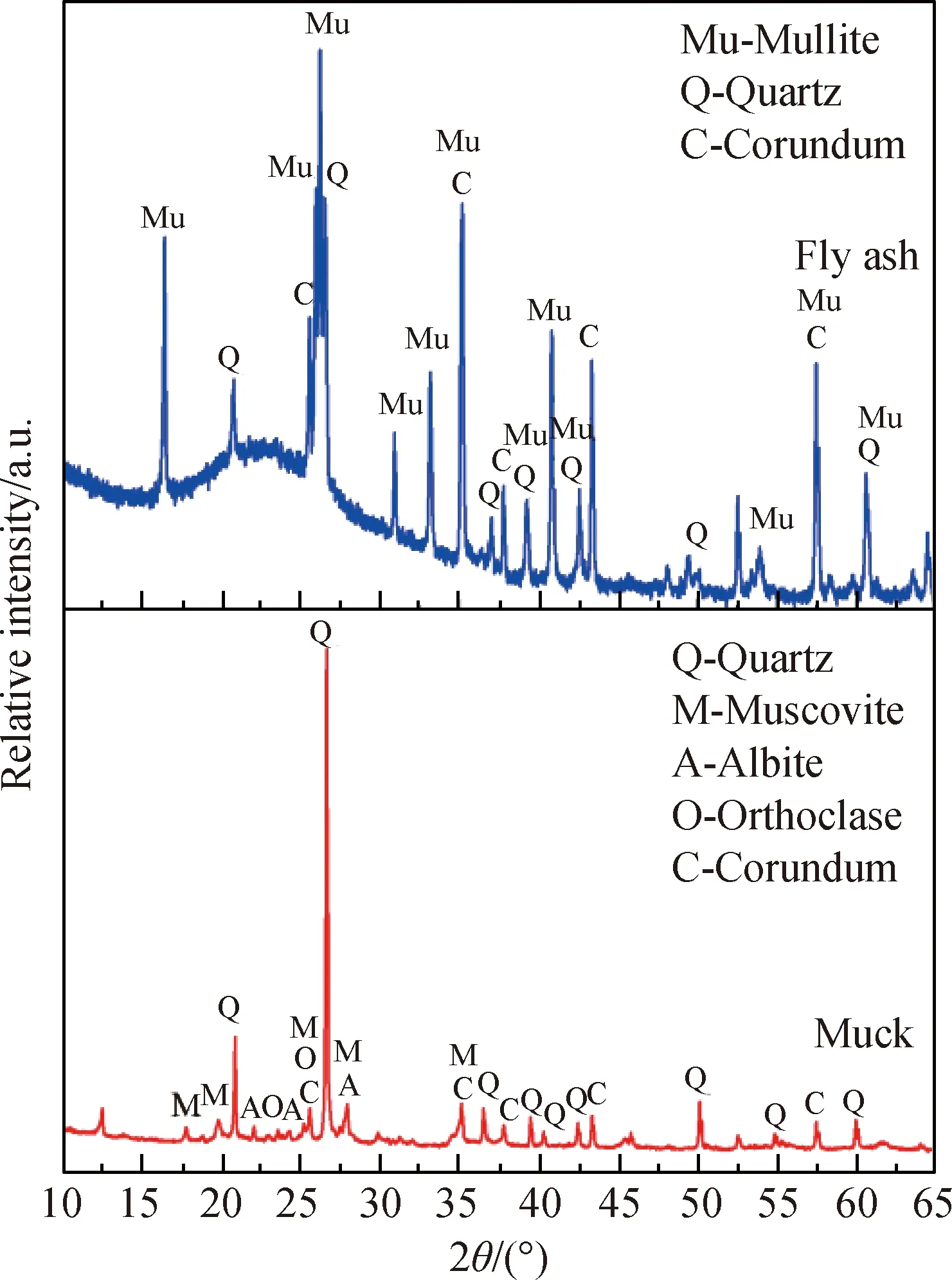

图1 工程渣土和粉煤灰的晶相组成Fig.1 Crystal phase composition ofengineering muck and fly ash

工程渣土及粉煤灰的氧化物组成如表1所示,可以看出两者均以SiO2为主,粉煤灰较渣土有更高的Al2O3含量以及更低的烧失量。两者XRD谱如图1所示。根据XRD定量分析得到工程渣土的晶相组成为:白云母(muscovite,KAl2[AlSi3O10](OH)2,PDF-#07-0025)33.1%,石英(quartz,SiO2,PDF-#46-1045)22.5%,钠长石(albite,NaAlSi3O8,PDF-#09-0466)18.9%,正长石(orthoclase,K[AlSi3O8],PDF-#31-0966)14.5%,无定形相11.0%。粉煤灰的晶相组成为:莫来石(mullite,Al6Si2O13,PDF-#15-0776)22.91%,石英(quartz,SiO2,PDF-#46-1045)4.37%,无定形相:72.72%。

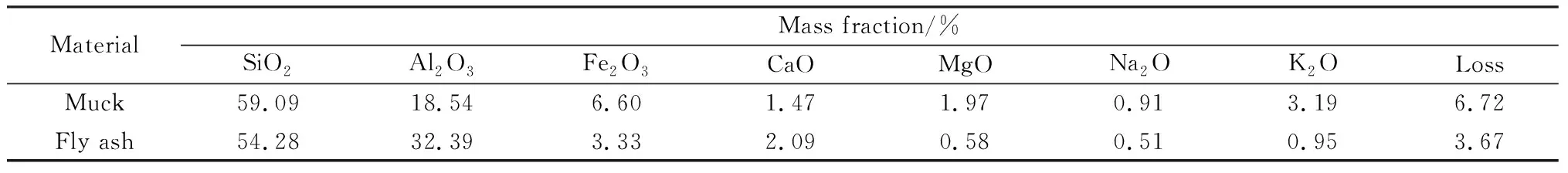

表1 工程渣土和粉煤灰的化学成分Table 1 Chemical composition of engineering muck and fly ash

1.2 配合比设计

为了制备出性能优异的人造骨料,通过改变原料中渣土与粉煤灰的比例,设计11组配方进行试验。人造骨料的原材料设计如表2所示。

表2 人造骨料的原材料组成Table 2 Composition of raw materials of artificial aggregates

1.3 试验方法

1.3.1 人造骨料的制备

按设计配方将原料进行充分混合,随后加入25%~30%(质量分数)水,手工成型为直径为10~12 mm的生料球后放入105 ℃电热恒温干燥箱中干燥2 h,随后放入马弗炉中焙烧。

根据前期试验经验,选用在600 ℃下预烧20 min,1 200 ℃下焙烧20 min的烧成制度。为了防止升温速率过大导致骨料在焙烧过程中产生气体速率过大而导致骨料炸裂,将生料球放入马弗炉中于室温下开始加热,固定升温速率为5 ℃/min,为了让更多的玻璃体在冷却过程中转化为稳定的晶体,采用随炉冷却的缓慢冷却制度。

1.3.2 骨料性能测试

按照JGJ 52—2006《普通混凝土用砂、石质量及检验方法》测试人造骨料的表观密度和吸水率。借鉴Yashima等[7]提出的单颗粒强度测试方法对骨料的单颗粒抗压强度进行测定。

S=2.8PcπR2

(1)

式中:S为骨料的单颗粒强度,MPa;Pc为骨料破碎时的最大荷载,kN;R为骨料直径,mm。上述测试取10个尺寸接近的骨料进行测试,取其平均值。这里使用单颗粒强度的测试方法主要是由于其试验工作量小,可以用来横向对比不同原料配比制备的骨料强度[8-9]。

使用荷兰帕纳科公司生产的Empyrean锐影系列多功能X射线衍射仪对骨料的晶相组成进行分析,扫描角度(2θ)为10°~80°;使用德国Zeiss公司生产的EVO10扫描电子显微镜观察骨料的微观形貌;使用型号为麦克AutoPoreV9600的高性能全自动压汞仪及中国产型号为Xradia510Versa的高分辨三维X射线显微成像系统(X-CT)对骨料内部孔结构进行测试,得到骨料孔隙数量、孔隙分布等信息。X-CT、扫描电镜、压汞等测试方法虽然测试样品区域较小,但仍是表征人造骨料微结构较为常用的方法,可以用来辅助解释人造骨料的物理性能结果[10-13]。

2 结果与讨论

2.1 骨料物理性能分析

图2显示了粉煤灰掺量对人造骨料物理性能的影响规律。可以看到,粉煤灰掺量从0%(质量分数,下同)增加到50%时,骨料的密度从1.62 g/cm3增加到2.16 g/cm3,强度从12.80 MPa上升到22.88 MPa,而吸水率从0.612%下降到0.055%。当粉煤灰掺量逐渐增加到100%后,骨料的密度变化不大,仅从2.16 g/cm3降低到1.97 g/cm3,但强度由22.88 MPa显著降低到8.00 MPa,吸水率从0.055%上升到15.152%。图3为不同掺量粉煤灰制备的人造骨料形貌。可以看到未加入粉煤灰的F0骨料为表面光滑的红褐色球体,随着粉煤灰掺量的增加,骨料的颜色逐渐加深,表面的光滑程度也有所降低;当粉煤灰掺量为50%时,骨料为黑色略带光泽的球体。当粉煤灰掺量进一步增加,骨料的颜色由黑色向灰色转变,表面逐渐粗糙。

从骨料物理性能的变化中可以发现,粉煤灰掺量为70%的骨料依然能保证较高强度(19 MPa)和低吸水率(小于1%),但粉煤灰掺量超过70%后,骨料的吸水率明显增加,而强度迅速降低。由于骨料的强度受到晶相的组成、晶相的特征和孔结构的影响,而吸水率则主要由骨料内部的孔隙结构所决定[14],为解释上述现象,对骨料的晶相组成、晶相特征和孔隙结构进行表征。

2.2 骨料晶相组成分析

原料中粉煤灰掺量不同,各组分之间的化学反应也会发生改变,骨料的晶相组成会发生明显的变化。如图4(a)所示,骨料中主要存在石英(quartz,SiO2,PDF-#46-1045)、莫来石(mullite,Al6Si2O13,PDF-#15-0776)和方石英(cristobalite,SiO2,PDF-#27-0605)三种晶相。未加入粉煤灰的骨料晶相组成以石英为主,还含有少量的莫来石。随着粉煤灰掺量的提升,莫来石衍射峰强度逐渐增加。当粉煤灰掺量达到70%时,骨料中出现方石英,石英晶相的衍射峰强度有所降低。而当粉煤灰掺量达到100%时,方石英衍射峰强度进一步提升,而石英衍射峰强度明显降低。这说明方石英的形成是由石英转变而成的,这种情况也同样出现在其他学者的研究中[15-16]。

XRD谱中晶相主峰的强度往往会与晶体含量存在一定关系,可以用来对比不同试样的晶相含量相对大小[17]。根据上述三种晶相主峰的强度(石英主峰2θ≈26.6°,方石英主峰2θ≈21.6°,莫来石主峰2θ≈26.2°)来揭示粉煤灰掺量对骨料晶相组成的影响,选取衍射峰强度最大的试样进行归一化,结果如图4(b)、(c)和(d)所示。可以看到,随着粉煤灰掺量的提高,石英和莫来石衍射峰强度先增加后降低,方石英衍射峰强度逐渐增加。石英和莫来石衍射峰强度分别在粉煤灰掺量为30%和70%时达到最大。

这说明低掺量的粉煤灰有利于石英的形成,但粉煤灰掺量过高时,石英会向方石英转化。由于粉煤灰中含有一定量的莫来石,但莫来石的含量并不是随着粉煤灰掺量的增加而增加,这说明骨料中的莫来石来源于两部分:原料中粉煤灰本身提供和烧结过程中析出。而粉煤灰会抑制莫来石的析出,当粉煤灰掺量高于70%时,粉煤灰对莫来石析出的抑制作用会超过其自身对莫来石的引入作用,莫来石含量略有降低。

骨料的强度很大程度上与其晶相组成相关联,高强度晶体含量越多,骨料更可能具备高强度,而莫来石、石英和方石英都属于强度较高的晶体。从XRD结果来看,F0试样中莫来石含量比F100试样低得多(两试样的莫来石衍射峰相对强度分别为17.31%和85.88%),但其强度却比F100试样更高(两试样的强度分别为12.8 MPa和8 MPa)。另一方面,F50试样与F100试样在晶相上的区别主要为石英和方石英的含量差异(两试样的莫来石衍射峰相对强度分别92.24%和85.88%),但F50试样强度却接近F100试样的三倍。骨料晶相组成结果似乎与其宏观强度结果不匹配,这是因为除了物相组成外,孔结构和烧结情况也可能影响骨料的强度,这会在后续的测试中进行讨论。

2.3 X-CT分析

利用X-CT方法测试骨料较大孔(>10 μm)的结构特征,通过Dragonfly3D软件得到骨料截面图,并在骨料内部截取5 mm×5 mm×5 mm的立方体,用不同的颜色填充骨料不同直径的孔,用所截取的立方体的孔结构特征来表示骨料的孔结构特征,结果如图5所示。

由图5可以看到,人造骨料的密度与其孔结构参数有着密切的联系。密度较低(1.62 g/cm3)的F0骨料横截面显示出明显的多孔特征,孔径主要分布在40~60 μm,最大孔径达到了583.81 μm。F50骨料的横截面显示出致密的微结构,其孔主要分布在20~40 μm,最大的孔径仅为205.86 μm,因此有较高的密度(2.16 g/cm3)。F100骨料的横截面与F50相比区分度不大,但其孔径较F50更大,孔径主要分布在40~60 μm,最大孔径为454.09 μm,与 F0试样相比含有更多40 μm以下的小孔,因此其密度(1.97 g/cm3)介于F0与F100之间。

从一些学者研究结果来看,骨料的强度往往会与其密度正相关,而骨料的吸水率会随着其密度的降低而增加[13,18-19]。本文中当粉煤灰掺量从0%到50%时,强度、密度与吸水率的变化是符合该规律的。但当粉煤灰掺量超过50%后,骨料的强度和密度同时降低,这显然是不符合上述规律的,较低密度的F100试样的吸水率却远高于较高密度的F50试样(两者吸水率分别为0.055%和15.152%)。这一现象将通过MIP和SEM手段进一步分析。

2.4 MIP分析

X-CT分析孔结构时由于分辨率的限制,往往无法准确测定小孔的分布。而相比于X-CT,压汞分析(MIP)可以测试的孔径尺寸更小,对孔结构的表征更全面。图6为F0、F50、F100骨料的MIP孔结构测试结果,孔特征参数如表3所示。

表3 粉煤灰掺量对骨料孔特征参数的影响Table 3 Effect of fly ash content on characteristic parameters of aggregate pores

从表3可以看出,骨料孔隙率大小依次为:F100>F0>F50。图6则表明,F0和F50骨料孔径分布为多峰型,两者主峰孔径分别为62 nm和29 nm,说明在该孔径压入的汞最多,孔隙占比最大。而F100骨料孔径分布为单峰型,在孔径为2 023 nm和2 483 nm时压入汞的量最大。此外,F100骨料测试时压入的汞量也远高于F0和F50试样。

MIP测试结果似乎与X-CT测试结果存在较大出入:X-CT结果显示,F0试样中存在的孔远比F100试样中的多。实际上,X-CT主要通过图像分析方法表征陶粒的孔结构,无法表征孔之间的连通性,而MIP可以比较好地表征孔的连通情况。虽然F100的X-CT图像观察不到较多的孔,但可能内部存在比较多的连通孔,因此在MIP测试中压入的汞量较多。而骨料的吸水率是正是取决于连通孔的特征[20],由于F100样品的连通性大,其吸水率也高达15.152%。另一方面,材料的强度也受到孔隙率、孔隙大小、孔径分布的影响[21],过高的孔隙率、不均匀的孔径分布往往不利于强度的提升。而过高的孔隙率也是F100试样强度较低的部分原因。

2.5 骨料微观形貌分析

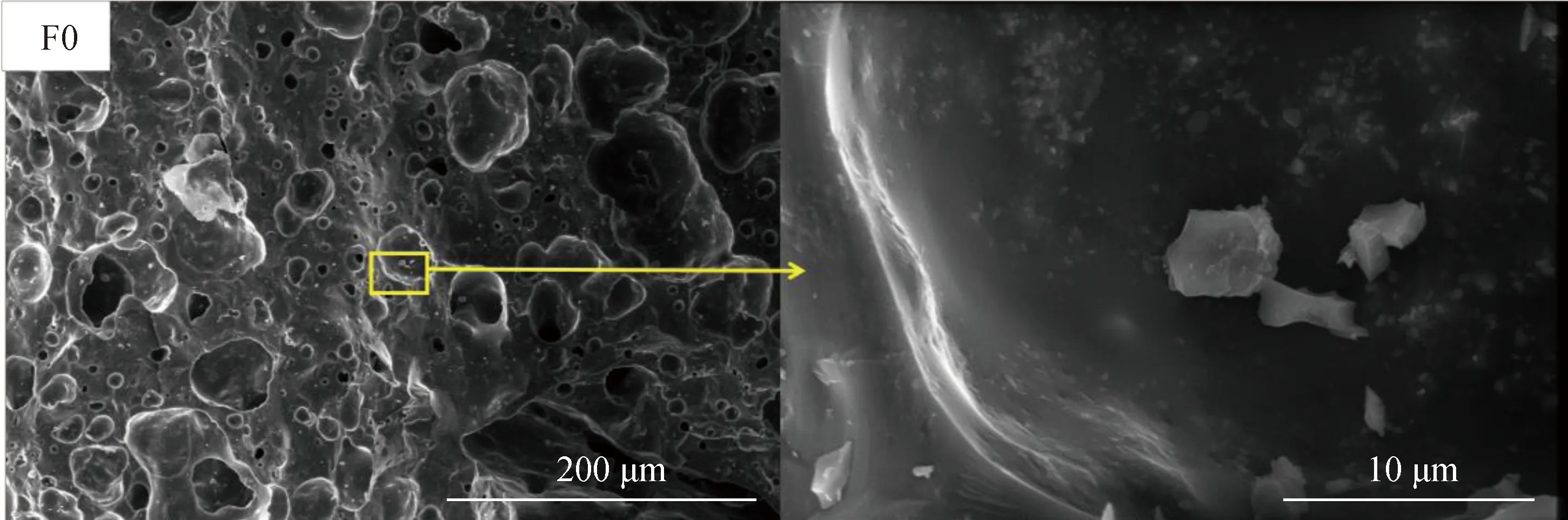

图7和图8分别为F0、F50、F100骨料的内部与外壳的微观形貌,可以看到不同骨料的微观形貌明显差异。如图7所示,F0试样内部可以观察到大量玻璃相以及较多大小不一的孔洞,在孔洞中还存在微小的石英颗粒。F50试样内部形貌与F0类似,但孔径减小。F100试样可以观察到大量未形成液相的生料,烧结不完全的骨料内部结构十分松散,也说明其中的连通孔较多。这是由于粉煤灰中含有32.39%的Al2O3,Al2O3的高熔点会提高液相形成温度,使骨料难以烧结。

XRD测试结果显示在F100试样中存在一定的方石英晶体,但从试样微观形貌中却难以发现。这是由于骨料内部玻璃相含量(通常在70%以上)较高[22],大多数晶体会被玻璃相所包裹,难以观察。其次,新形成的方石英晶体生长不完善,晶体尺寸较小,更难以通过扫描电镜直接观察到。

F100试样的内部及外壳的微观形貌没有明显区别,而F0和F50骨料外壳微观形貌与其内部微观形貌存在较大差异,如图8所示,两者外壳均形成了釉质层结构,仅能在其表面找到细小的孔洞。致密的釉质层结构保证了骨料的低吸水率,因此即使F0骨料内部含有较多孔洞,吸水率也能保证在较低的水平。从F100试样的微观形貌可以得知,其无论是外壳还是内部结构均极为松散,因此骨料内部仅存在较少的孔洞也会拥有很高的吸水率(15.152%)。而在MIP测试中,松散的内外结构导致大量的汞压入骨料中,造成所测F100试样孔隙率偏高(34.51%)。

图8 粉煤灰掺量对骨料外壳微观形貌的影响Fig.8 Effect of fly ash content on microstructure of aggregate shell

3 结 论

(1)在相同焙烧制度下,骨料的密度和强度随着粉煤灰掺量的提高先上升后降低,吸水率先减小后增加。当原料中粉煤灰掺量为50%时可制备表观密度为2.17 g/cm3、抗压强度为22.88 MPa、吸水率为0.055%的高强、低吸水率骨料。

(2)骨料的力学性能除了受其晶相组成影响外,也取决于其孔结构和微观形貌。过高的粉煤灰掺量会提高骨料原料中的高熔点Al2O3含量,导致骨料难以烧结,强度大幅降低。

(3)吸水率的高低不能仅通过骨料的密度来判断,其主要取决于骨料外壳连通孔的数量。充足液相形成的致密釉质层结构可以显著降低骨料的吸水率,不具备釉质层的骨料吸水率会明显提高。