基于ANSYS Workbench的水泵水轮机顶盖螺栓有限元分析

2022-09-08王玉柱蒋佳杰

王玉柱,蒋佳杰,李 哲,徐 刚,袁 沅

(1.华东宜兴抽水蓄能有限公司,江苏省无锡市 214205;2.上海福伊特水电设备有限公司,上海市 200240;3.北京中电合胜电力工程有限公司,北京市 102412)

0 引言

抽水蓄能机组由于频繁启停且正反转运行、设计难度要比常规机组大。顶盖、座环螺栓联接的可靠性是整个抽水蓄能机组长期安全稳定运行的重要保障。由于螺栓的材料损伤、制造缺陷或安装不当引起变形等原因,在机组运行过程成中一旦发生一定数量的螺栓松动或断裂,将引起机组剧烈振动,甚至导致机组相关机械结构崩溃,造成不乏先例的水淹厂房等严重后果。2009年俄罗斯萨扬—舒申斯克水电站发生机毁人亡事故,其主要原因之一就是水轮机顶盖紧固螺栓失效。2016年国内某电站水淹厂房事故,也是水轮机顶盖螺栓断裂所致[1]。

针对螺栓预紧力,国内学者进行了一些研究,熊欣等[2]对水泵水轮机顶盖座环联接螺栓采用《机械设计手册》《VDI2230高强度螺栓联结的系统计算》及有限元仿真进行了强度分析;钱巨林等[3]使用ANSYS有限元软件对水轮机顶盖及螺栓的模型,在不同预紧力工况下顶盖及螺栓的变形和应力进行了分析;赵俊杰等[4]使用ANSYS Workbench软件建立了水轮机顶盖与座环联接螺栓的计算模型,采用有限元分析方法,计算分析了在不同甩负荷工况下,联接螺栓所受的最大应力以及危险截面所处的位置;丁景焕等[5]针对抽水蓄能机组顶盖漏水现象,对其在各工况运行的顶盖螺栓总载荷及残余预紧力进行了计算,并对预紧力安全系数进行了改善;王宁宁等[6]基于有限元方法研究不同直径螺栓在不同工况下的受力特性,并分析了断面的应力分布特性;徐静等[7]基于ANSYS软件对螺栓法兰连接结构进行了应力分析,当施加载荷时会出现应力集中现象且随着载荷的增大,法兰会出现弯曲现象;葛新峰等[8]利用ANSYS有限元软件建立了某电站轴流式水轮机顶盖螺栓的模型,基于静力学基本方程有限元法对顶盖螺栓的刚强度进行了计算分析,结果表明顶盖变形和螺栓受力都随着顶盖轴向水压力的增大而增大;王璐等[9]基于非线性有限元对螺栓法兰接头进行了应力分析,发现螺栓预紧载荷的增加会引起应力分布不均匀;赵强等[10]确定了顶盖螺栓设计工况应为甩负荷时的工况;葛新峰等[11]对混流式水轮机顶盖部分螺栓断裂后剩余螺栓强度进行了分析,计算结果表明:部分螺栓断裂后,其余螺栓的最大应力值都会升高;刘献良等[12]通过试验进行了螺栓疲劳失效分析,结果表明螺栓断裂是由于螺栓松动后承受较大的剪切力,最终导致多源双向疲劳而断裂;蓝秀琼等[13]针对断裂的35号钢材质高强度螺栓组,采用光学显微镜及电子显微镜等试验方法,观察螺栓断裂处微观形貌;王熙婷[14]利用有限元数值分析方法,对比了复杂接触形式下简化前后螺栓组的受力及位移变化情况;张续钟等[15]基于德国的VDI2230准则,对混流式水轮机顶盖螺栓选取一定的预紧力并施加一定的工作载荷后进行了校核。

本文基于宜兴抽水蓄能有限公司机组实际参数建立仿真模型,分析讨论不同数量的螺栓失效,导致其他临近螺栓在不同压强工况下的应力变化,从而得到顶盖螺栓受力参数的变化趋势。

1 宜兴机组运行工况参数及顶盖模型

1.1 机组运行工况参数(见表1)

表1 机组运行工况参数Table 1 Condition parameters for units operation

1.2 模型简化及建立

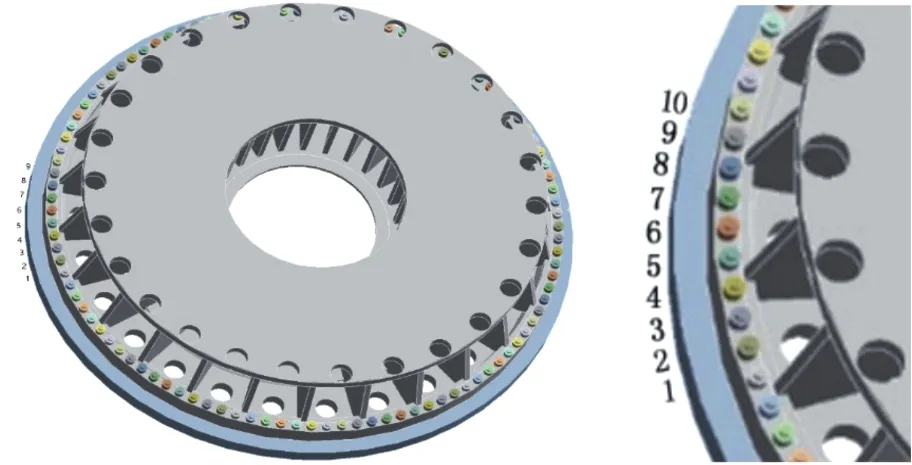

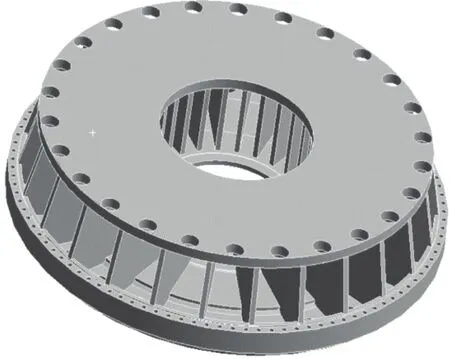

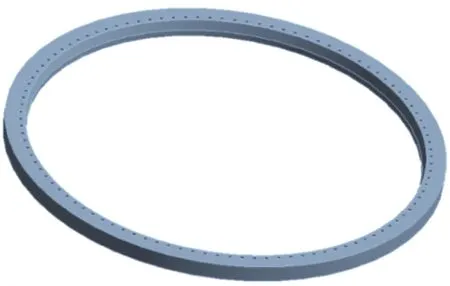

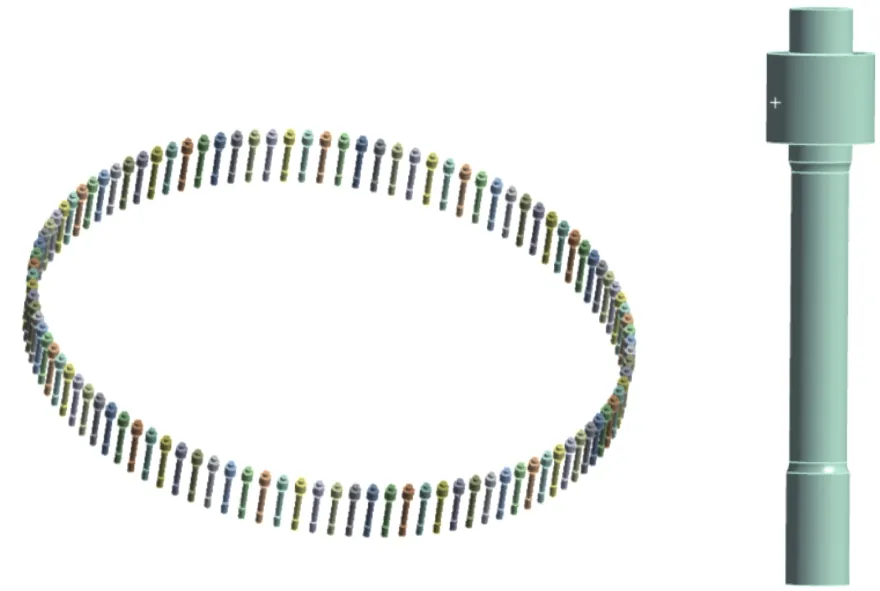

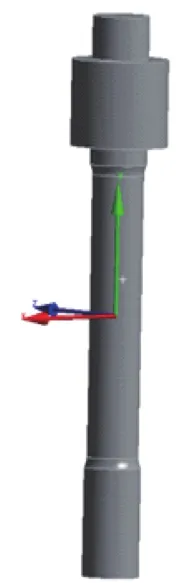

简化后建立的有限元顶盖装配体、顶盖、座环及螺栓模型如下:由于顶盖上筋板数量为26件,而顶盖螺栓实际数量为116,故存在螺栓数量相对筋板数量的不对称性。为了简化模型计算和讨论螺栓失效所需的一般性,考虑到螺栓受力的均匀性,对螺栓数量进行了对称性近似,即螺栓数量由116近似为26×4,减少的螺栓数量为12个,约占总数的10.3%。这样近似后,失效螺栓的位置可任意选取,而分析结果与选取位置无关,并且可大大简化模型计算和分析过程。因简化、近似导致的螺栓受力增加,可在最终计算结果予以适当修正,因此,对螺栓受力参数的趋势性分析和相关的定性结论所造成的影响可以忽略。本次顶盖装配体模型的简化,顶盖装配体圆周26等分对称,螺母为圆柱型,并与螺栓一体(见图1~图4),随机选取1件螺栓,赋予编号为1,顺时针方向依次对螺栓进行编号2、3、4、5…,简化后的三维顶盖装配体模型通过Solid Works创建后导入ANSYS Workbench。

图1 顶盖装配体Figure 1 Assembly for top cover

图2 顶盖Figure 2 Top cover

图3 座环Figure 3 Stay ring

图4 螺栓Figure 4 Bolts

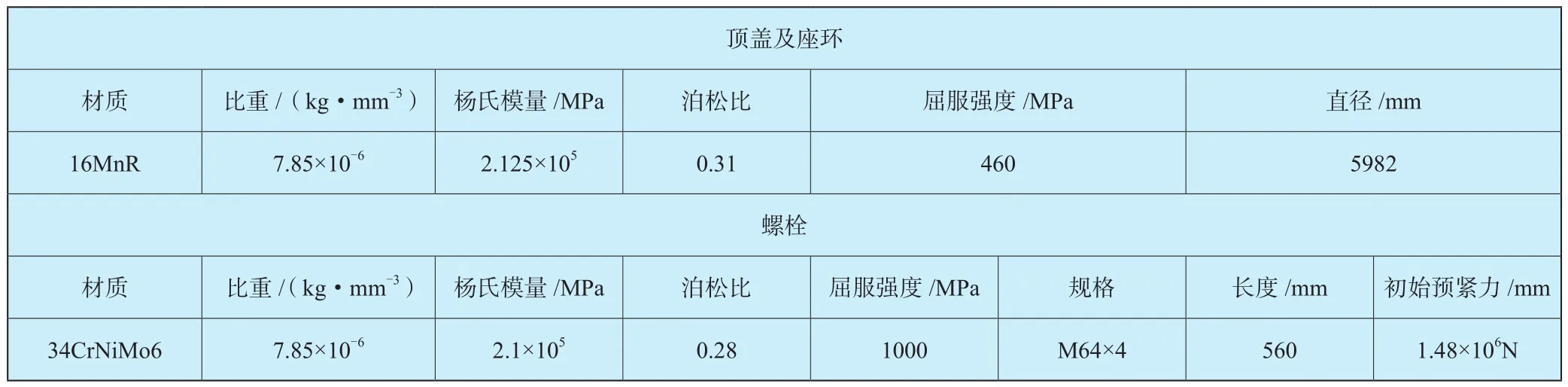

1.3 各部件材料属性

各部件材料属性如表2所示。

表2 各部件材料属性Table 2 Material property of each part

2 模型计算

2.1 网格无关性验证

进行ANSYS Workbench分析计算时,网格的划分可先少后多,当网格增加到一定数量后再增加时,如果应力计算结果变化很小(例如在2%以内),即随着网格的逐步细化,ANSYS Workbench的求解结果趋向于没有明显的改变,则此时的网格数量就已经满足软件计算精度的要求。

本次计算,由于模型较大,直接用整个模型验证网格无关性的计算量会非常大,会导致计算时间长、效率低,故基于简化后的顶盖装配体模型的周期对称性,取1/26顶盖装配体模型进行网格无关性验证(见图5)。ANSYS Workbench运行过程如下:以管理员身份启动运行,双击工具箱中的静态结构模块,导入1/26的顶盖装配体模型并进行网格划分;网格选取单元的阶为程序控制(二次项,solid186),单元尺寸设定为25mm;螺栓螺母选取多区域网格划分,网格类型选取六面体;边缘尺寸调整设定为M64×4螺栓外圆周长14等分,φ109mm螺母外径22等分;扫掠尺寸设定为15mm,座环选取自动网格划分,顶盖为默认;设置材料、对称、接触并检查接触工具初始信息正常后,进行网格划分,共生成节点225101、单元124050;施加相应的载荷及约束条件并进行求解。按同样的方法进行设置,把网格的节点、单元数分别加密至423287、231076个及970278、552650,对比仿真求解后发现,螺杆两端轴径变化圆角过渡处存在应力集中,计算结果与现实中的实际情况相符,且不同网格密度得到的螺栓对应处等效应力值相差在1%内。故可以验证网格无关性。

图5 1/26顶盖装配体Figure 5 1/26 assembly for top cover

2.2 顶盖装配体模型网格划分

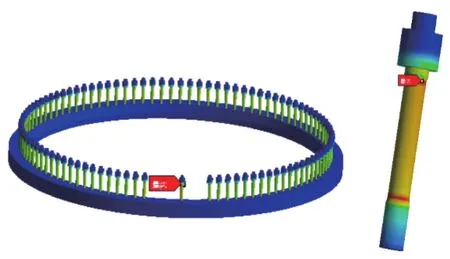

以管理员身份启动运行ANSYS Workbench,拖入静力学模块,导入顶盖装配体模型,采用与1/26顶盖装配体节点225101,单元124050网格划分设定相同的参数对顶盖、座环、螺栓进行网格划分,如图6~图8所示。

图6 顶盖网格划分Figure 6 Meshing for top cover

图7 座环网格划分Figure 7 Meshing for stay ring

图8 螺栓网格划分Figure 8 Meshing for bolts

2.3 材料赋予

根据华东宜兴抽水蓄能有限公司现场实际情况,赋予材料,螺栓材料为34CrNiMo6,顶盖及座环材料为16MnR。

2.4 分析设置

步骤数量设置为3,求解器类型设置为程序控制(迭代)。

2.5 接触设定

顶盖和座环之间是通过螺栓预紧力把合在一起的密封面,设定其为摩擦接触,摩擦系数设定为0.2。

顶盖螺栓孔与螺杆间存在3.5mm的单面间隙,不设定接触。

顶盖与所有螺母接触面间设定为摩擦接触,摩擦系数设定为0.2。

座环与螺杆接触面之间设定为绑定。

所有相关机械结构的接触设定与实际工况相符。

2.6 载荷及边界条件

对顶盖、座环联接的每个螺栓分别施加螺栓预紧力1.48×106N,施加部位为螺栓光杆部分,见图9中的红色双箭头,分三个载荷步,第一步为载荷,第二步及第三步为锁定。

图9 载荷及边界条件Figure 9 Load and boundary conditions

顶盖底部与水实际接触部位施加双机甩负荷时顶盖处测得的最大压强4.5MPa,在第三载荷步施加,见图9中的红色单向箭头。

插入标准地球重力,见图9中黄色箭头。

座环下表面设定为固定支撑,见图9中蓝色部分。

顶盖靠近大轴部位内环面施加位移约束,X、Z分量为0(径向),Y分量自由(轴向),见图9中黄色圆环部分。

在螺栓5光杆上建立坐标系,X轴为大轴径向,Y轴为大轴轴向,Z轴自动生成,见图10,在XY平面与螺栓5光杆外表面相交的近大轴的交线上的1、2点间创建路径,见图11。此路径受拉变形最大,螺栓光杆上的最大等效应力在此路径上。

图10 坐标系Figure 10 Coordinate system

图11 路径Figure 11 Path

2.7 求解

对于材料的塑性变形,如果外力是不随时间变化或随时间变化很缓慢的“静力”,则只在应力小于屈服强度时才有应力集中现象。当局部的高应力值到达屈服强度后,由于塑性变形此局部材料所受的力便暂时停止增长,而继续加大的外力由邻近区域的材料来承受,于是各部分材料所受的应力渐趋均匀。当整个截面上的应力值都到达屈服强度后,应力才会增长而使零件破坏,所以应力集中现象对塑性材料零件的静力承载能力并无影响。通过有限元分析,应力集中位于螺杆两端变径圆角过渡处,见图12。实际中,轴类零件的变径处在有限元分析时会存在应力集中,计算结果符合实际情况。

图12 应力集中Figure 12 Stress concentration

2.7.1 螺栓5路径的最大等效应力

根据电厂实际测量数据,顶盖底部与水实际接触部位施加双机甩负荷时顶盖处测得的最大水压为4.5MPa,考虑到机组实际运行工况的复杂性以及软件计算的精度,压强计算取值范围为4.107~5.0MPa。

按2.2~2.7步骤进行求解完成后,只把压强重新设定为4.107MPa,其他设定均不变,求解螺栓5路径的等效应力,并记录最大等效应力值618.95MPa于表3中。把压强分别重新设定为 4.2MPa、4.3MPa、4.4MPa、4.5MPa、4.6MPa、4.8MPa及5.0MPa,其他设定同样不变,求解螺栓5路径的等效应力,并分别记录对应的最大等效应力621.13MPa、623.6MPa、627.33MPa、630.09MPa、632.87MPa、638.63MPa、644.74MPa于表3中。

表3 螺栓5路径最大等效应力Table 3 Max equivalent stress of path for Bolt 5

把螺栓6的预紧力设为0,压强分别设定为4.107MPa、4.2MPa、4.3 MPa、4.4 MPa、4.5 MPa、4.6MPa、4.8MPa 及5.0MPa,分别求解螺栓5路径等效应力,并记录对应的最大等效应力 628.65MPa、631.35MPa、636.06MPa、639.15MPa、642.25MPa、645.49MPa、652.22MPa、659.18MPa于表 3 中。

依次设定无预紧力螺栓数量为1~8时,顶盖压强分别为 4.107MPa、4.2MPa、4.3 MPa、4.4MPa、4.5MPa、4.6MPa、4.8MPa及5.0MPa时,求解螺栓5路径的等效应力并记录最大等效应力于表3中。

图13为5个螺栓无预紧力、顶盖压强为4.5MPa时,螺栓5路径的等效应力及最大等效应力位置的图,其他工况最大等效应力位置与此图相同。

图13 路径的等效应力Figure 13 Equivalent stress of path

设松动螺栓数量为ns,当:

ns=1时,螺栓6为无预紧力螺栓;

ns=2时,螺栓4、6为无预紧力螺栓;

ns=3时,螺栓4、6、7为无预紧力螺栓;

ns=4时,螺栓3、4、6、7为无预紧力螺栓;

ns=5时,螺栓3、4、6、7、8为无预紧力螺栓;

ns=6时,螺栓2、3、4、6、7、8为无预紧力螺栓;

ns=7时,螺栓2、3、4、6、7、8、9为无预紧力螺栓;

ns=8时,螺栓1、2、3、4、6、7、8、9为无预紧力螺栓。

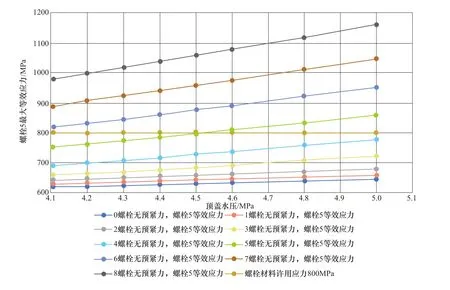

2.7.2 顶盖水压与螺栓5的最大等效应力

顶盖水压与螺栓5的最大等效应力如图14所示。

图14 顶盖水压与螺栓5的最大等效应力Figure 14 Hydraulic pressure of top cover and max equivalent stress for Bolt 5

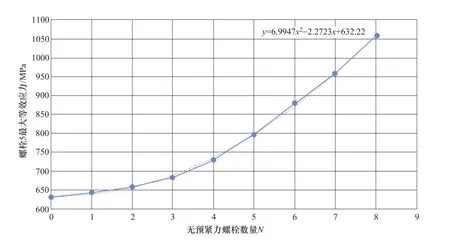

2.7.3 无预紧力螺栓数量与螺栓5的最大等效应力

无预紧力螺栓数量与螺栓5的最大等效应力如图15所示。

图15 无预紧力螺栓数量与螺栓5的最大等效应力Figure 15 Quantity of unpreloaded bolts and max equivalent stress of Bolt 5

从表3及图14、图15可以看出,对应0~8个无预紧力螺栓的数量,随着顶盖压强的增大,临近螺栓5路径的最大等效应力逐渐增大,而且曲线的陡度也逐渐增大。

3 结语

基于华东宜兴抽水蓄能有限公司抽水蓄能机组的实际设计结构、实际工况等参数,使用ANSYS Workbench有限元软件对顶盖螺栓进行建模、有限元分析,主要得出以下结论:

(1)螺栓变径圆角过渡处存在应力集中,螺栓光杆上最大等效应力位于光杆上部接近圆角过渡处位置。

(2)当所有螺栓正常工作时,在双机甩负荷顶盖所受压强最大的工况下,单个螺栓路径的最大等效应力为630.09MPa,按实际螺栓数量校正后参考均值为565.19MPa,为螺栓材料屈服强度的56.5%(≤80%),该值处于材料的安全因数容许的范围内之内[12]。

(3)当无预紧力螺栓数量为5个时,临近螺栓5路径在双机甩负荷工况(顶盖水压为4.5MPa)的最大等效应力达796.96MPa,按实际螺栓数量校正后参考均值为714.87MPa,为螺栓材料屈服强度的71.5%,当无预紧力螺栓数量为6个时,螺栓5光杆最大等效应力达878.38MPa,按实际螺栓数量校正后的等效应力为787.91 MPa,已十分接近螺栓材料的许用应力,当无预紧力螺栓数量为7个时,螺栓5路径的最大等效应力达959.38MPa,按实际螺栓数量校正后的参考均值为860.56MPa,已超过螺栓材料的许用应力。

(4)假如螺栓出厂时存在质量缺陷或预紧过程、运行过程中出现疲劳损伤,一旦某个螺栓失效,因受力的不均匀性,相邻螺栓的受力加大,则疲劳寿命降低。长期运行的疲劳积累和特别工况大载荷冲击作用,则可能导致附近更多的螺栓渐次断裂失效。螺栓失效渐次协同发展的后果,导致相关机械结构整体崩溃是有可能的。