轻烧煤矸石混合电子含氟污泥制备混合材及其对水泥性能的影响

2022-09-08徐东阳何廷树达永琪

徐东阳,何廷树,达永琪

西安建筑科技大学材料科学与工程学院,陕西西安 710055

电子含氟污泥是芯片、半导体、集成电路等行业生产过程中处置氢氟酸废液产生的一种固体废弃物[1-4]。 随着我国电子行业的迅猛发展,该种固体废弃物的产出量越来越大。 何廷树等[5]研究表明,电子含氟污泥是一种Cu、Zn、Ni 等重金属离子浸出超标的危险固体废弃物,其氟化钙含量高、硅铝质含量较低且含有一定量的有机质。 目前,我国电子含氟污泥的处置方式仍以集中填埋和堆存为主[6],这不仅会长期占用大量土地,而且其中的有害物质浸出还会对地下水造成污染,存在潜在的环境风险[7]。 因此,迫切需要对电子含氟污泥进行资源化利用研究。 Da 等[8]研究发现,在水泥窑中使用电子含氟污泥替代工业萤石作为水泥熟料煅烧矿化剂,可降低熟料煅烧温度,提高熟料质量和水泥窑产能;但水泥窑协同处置电子含氟污泥的掺量仅为生料质量的1% ~2%,很难大量消纳该种污泥固体废弃物。 Lin[9]研究了105 ℃下干化电子含氟污泥替代OPC 对砂浆性能的影响,结果表明,干化电子含氟污泥的天然火山灰活性低,其替代部分OPC 后会降低所配砂浆抗压强度,同时砂浆的吸水率明显增大。 He 等[10]研究指出,在600~800 ℃间直接轻烧电子含氟污泥,可以提高其火山灰活性,但活性提高幅度有限;使用直接轻烧的含氟污泥作混合材,所配制水泥的标准稠度需水量较大,凝结时间大幅缩短。

煤矸石是在煤炭开采和加工过程中产生的固体废弃物,主要化学成分是SiO2、Al2O3和一定量的碳[11]。 鉴于煤矸石的硅铝质含量较高,国内外研究者针对煤矸石用作水泥混合材做了大量的研究。 张海鸿[12]研究表明,轻烧可除去煤矸石中的碳,同时使煤矸石中的高岭石转变为无定形的偏高岭石,从而提高了煤矸石的火山灰活性。 郭伟等[13]研究也发现,掺30% 经700 ℃煅烧的煤矸石所制备水泥的28 d 抗压强度,比掺天然煤矸石水泥的同龄期强度提高了6.3 MPa。

由上可知,轻烧技术虽在一定程度上可提高电子含氟污泥和煤矸石的火山灰活性,但由于电子含氟污泥的钙质成分含量高、硅铝质成分含量低,故其轻烧活化效果有限。 为了进一步提高轻烧电子含氟污泥的活性,同时改善其对水泥的负面影响,本文提出掺入适量钙质成分含量低、硅铝质成分含量高的煤矸石(以便提高电子含氟污泥的硅铝质成分含量),通过轻烧煤矸石混合电子含氟污泥,制备高性能水泥混合材的新思路。

前期探索试验表明,煤矸石的合适掺量为电子含氟污泥和煤矸石所配混合污泥总质量的30% ,故本文重点研究不同轻烧温度对该混合污泥所制备混合材及其水泥性能的影响,同时结合激光粒度分析、X 射线衍射分析(XRD)、扫描电镜分析(SEM),探讨了轻烧煤矸石混合电子含氟污泥所制备混合材对水泥性能的提升机理。

1 原材料和试验

1.1 原材料

试验所用电子含氟污泥(EFS)来源于西安某电子设备制造工厂。 熟料(CC)来源于西安尧柏环保科技工程有限公司。 经乙醇-乙二醇法测定,熟料的f-CaO 质量分数为1.1%,符合《GB/T21372—2008 硅酸盐水泥熟料》要求。 煤矸石(CG)、天然二水石膏(GP)来源于陕西省周边矿山和生产企业。 细骨料为厦门ISO 标准砂有限公司生产的标准砂。 EFS、CC、CG 和GP 的化学成分见表1。 其中,EFS 的有机质质量分数为9.72%,其9.64%的P2O5可能是由于污泥沉淀过程中含磷络合剂而导致。

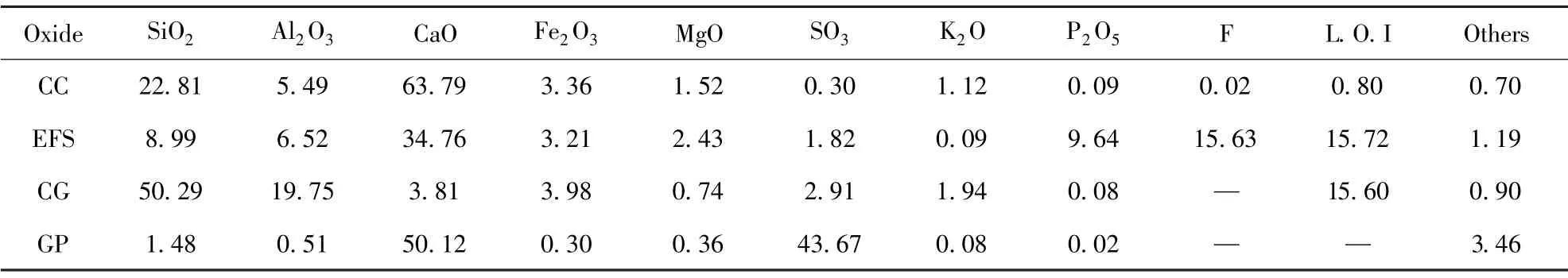

表1 EFS、CC、CG 和GP 的化学组成Table 1 Chemical compositions of EFS,CC,CG and GP %

1.2 试验

1.2.1 不同混合材的制备

试验前对原材料进行预处理,将潮湿的电子含氟污泥、煤矸石分别在(105±2)℃下烘干至恒重,即得干化电子含氟污泥和煤矸石。 将干化电子含氟污泥和煤矸石在实验室RK/ZQM(BM)型球磨机中粉磨并通过80 μm 的方孔筛。 处理后的电子含氟污泥和煤矸石混合污泥(简称MFS,煤矸石和电子含氟污泥的比例为3 ∶7)分别在不同温度(600 ℃、700 ℃和800 ℃)下轻烧2 h,升温速率为10 ℃/min;轻烧后迅速取出并在空气中急冷至室温,即得轻烧电子含氟污泥混合材和轻烧煤矸石混合含氟污泥混合材。

1.2.2 掺不同混合材水泥的制备

依据《GB175—2007 通用硅酸盐水泥》,使用实验室RK/ZQM(BM)型球磨机和所制备的混合材,首先磨制P·I 硅酸盐水泥作为对照组,然后掺加占水泥质量20%的不同混合材磨制P·O42.5 水泥。 所有自制水泥的细度均为比表面积(350±10)m2/kg,P·I 硅酸盐水泥SO3含量不超过2.5%,掺加不同混合材水泥SO3含量不超过3.5%。 掺加不同水泥混合材的自制水泥配方见表2。

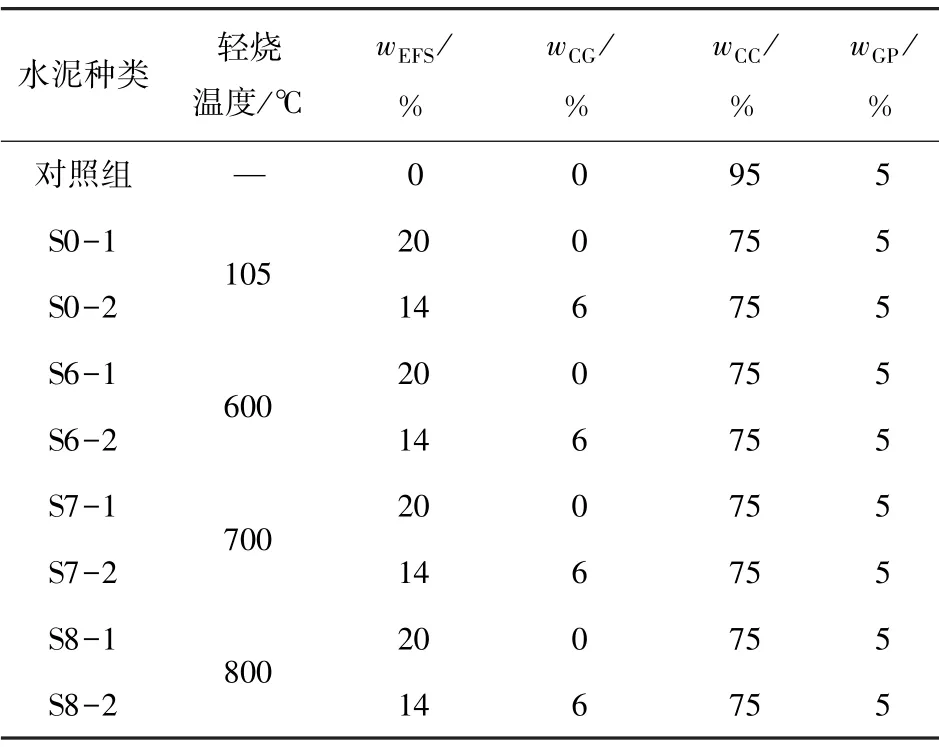

表2 掺加不同水泥混合材的水泥配方Table 2 Proportion of cement with different cement admixtures

1.2.3 水泥标准稠度需水量和凝结时间的测定

依据《GB/T1346—2011 水泥标准稠度需水量、凝结时间、安定性检验方法》,测试水泥的标准稠度需水量和凝结时间,探究轻烧制备的水泥混合材对水泥工作性能影响。

1.2.4 混合材火山灰活性指数PAI 和水泥力学性能测定

(1) 依据《GB/T12957—2005 用于水泥混合材的工业废渣活性试验方法》, 采用符合GB175—2007 标准的自制P·I 硅酸盐水泥,在硅酸盐水泥中掺入30% 不同条件下制备的混合材。 掺混合材水泥28 d 抗压强度与该硅酸盐水泥28 d 抗压强度的百分比,即为混合材的火山灰活性指数PAI。

(2) 依据《GB/T17671—1999 水泥胶砂强度检测方法(ISO 法)》,按照水、灰、砂比为0.5 ∶1 ∶3 称取原材料,混合搅拌均匀后,装入40 mm×40 mm×160 mm 模具中,在标准养护箱[温度(20±1)℃,相对湿度≥90% ]中养护24 h 脱模,再继续标准养护至相应龄期,分别测试3 d、7 d 和28 d 的抗折强度和抗压强度。

1.2.5 水泥粒度分布测定

利用Malvern Mastersizer 2000 型激光粒度分析仪(粒度范围:0.02 ~2000 μm)测试掺加不同混合材水泥的粒度分布。

1.2.6 XRD 分析

采用X’Pert PRO MPD 型X 射线衍射仪对混合材和水泥水化产物进行XRD 分析,工作条件为Cu Kα 线、工作电压40 kV、工作电流40 mA,2θ 为5° ~70°,扫描速度为10 °/min。

1.2.7 SEM 分析

利用Zeiss Sigma 300 型扫描电镜观察掺加不同混合材水泥净浆水化试样的微观形貌。

2 结果与讨论

2.1 轻烧温度对不同水泥混合材性能的影响

2.1.1 对不同混合材火山灰活性指数PAI 值的影响

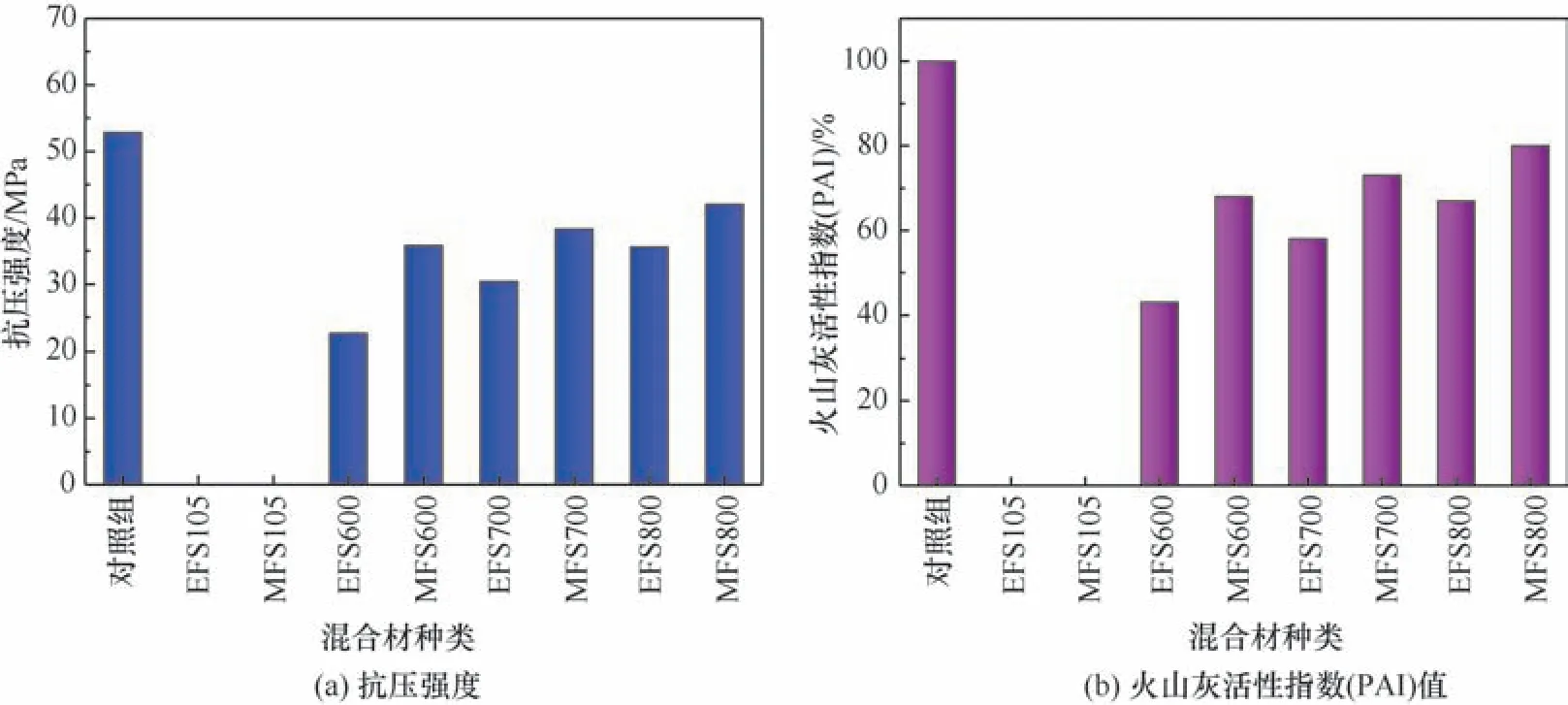

图1 为在P·I 硅酸盐水泥中掺30% 不同混合材的水泥胶砂28 d 强度和混合材火山灰活性指数PAI 值。 图1 中EFS105、EFS600、EFS700 和EFS800 分别表示电子含氟污泥在105 ℃、600 ℃、700 ℃和800 ℃制备;MFS105、MFS600、MFS700 和MFS800 分别表示煤矸石混合污泥在105 ℃、600 ℃、700 ℃和800 ℃制备。 由图1 可以看出,未经轻烧的电子含氟污泥EFS 和煤矸石混合污泥MFS 的PAI 值为零,这是因为掺入30% 未经轻烧污泥的胶砂28 d 强度极低,无法测出。 轻烧温度为600 ~800 ℃时,轻烧后的两种污泥的PAI 值均显著增大,且轻烧温度越高,PAI 值越大;对于相同轻烧温度,MFS 的PAI 值明显大于EFS 的,这表明轻烧是提高电子含氟污泥活性的重要途径,煤矸石掺加则可进一步提高轻烧电子含氟污泥所制备混合材的活性。

图1 掺30% 不同水泥混合材的水泥胶砂28 d 抗压强度及火山灰活性指数(PAI)值Fig.1 Compressive strength of the cement with 30% addition of different cement admixtures at 28 d and its pozzolanic activity index(PAI)

2.1.2 对不同混合材物相组成的影响

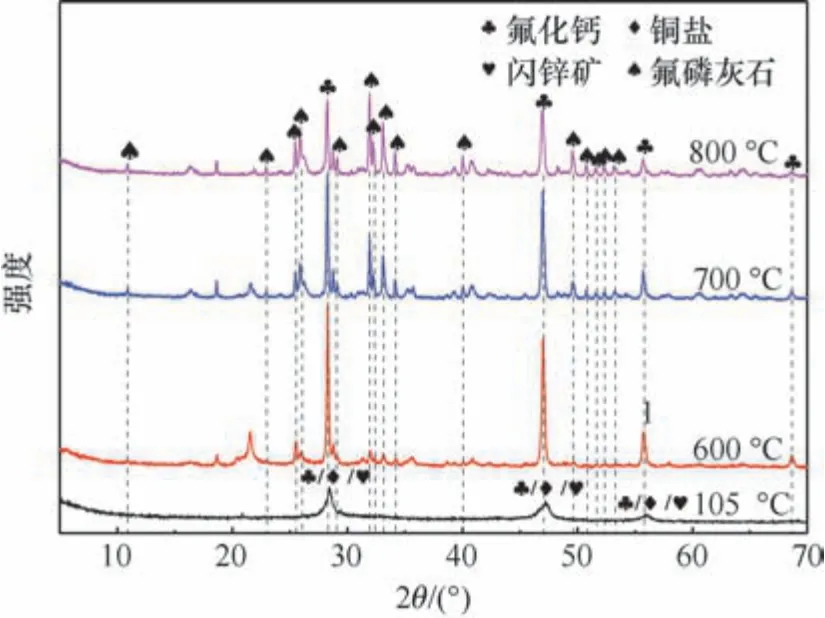

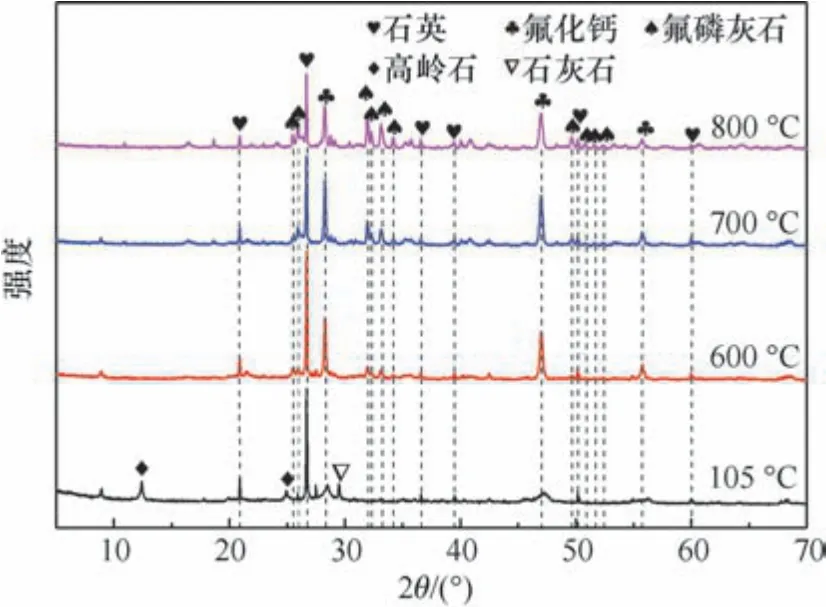

图2 为未经轻烧和不同温度轻烧的电子含氟污泥EFS 的XRD 谱图。 由图2 可以看出,105 ℃下干化处理的电子含氟污泥EFS 的晶体矿物主要为氟化钙(CaF2),以及少量的铜盐相(CuCl)和闪锌矿(ZnS)。 铜盐相和闪锌矿的衍射峰在氟化钙峰附近。 未经轻烧的EFS 主要由晶体矿物组成,同时还含有9.72%的有机质和9.64%的P2O5(见1.1,源于污泥处理过程中使用的络合剂),有机质的存在可能是未经轻烧的EFS 活性极低的主要原因。

图2 未经轻烧和不同温度轻烧的电子含氟污泥EFS 的XRD 谱图Fig.2 XRD pattern of electronic fluorine-containing sludge without light calcinating and light calcinating under different temperatures

EFS 经轻烧后出现了氟磷灰石[Ca5(PO4)3F]相,它是CaF2与含磷物质反应的产物[14];随着轻烧温度升高,CaF2的衍射峰逐渐减弱,Ca5(PO4)3F的衍射峰逐渐增强。 这些Ca5(PO4)3F 可与水泥水化产物Ca(OH)2反应生成透磷钙石(CaHPO4·2H2O)和羟基磷灰石[Ca5(PO4)3(OH)]等新物相产物[10],这些新物相会与原水化产物共同提高掺轻烧含氟污泥水泥的整体水化程度,以及轻烧对有机质的有效去除[15],这是轻烧在一定程度上可提高电子含氟污泥PAI 值的主要原因。

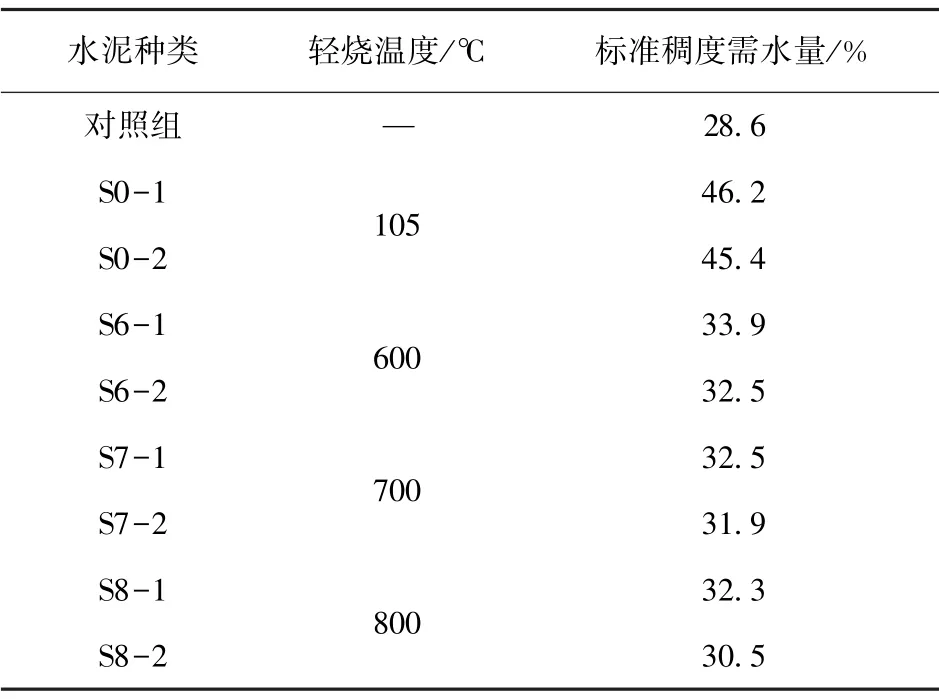

图3 为未经轻烧和经不同温度轻烧的煤矸石混合含氟污泥MFS 的XRD 谱图。 由图3 可以看出,仅经105 ℃干化处理的煤矸石混合含氟污泥MFS的主要晶体矿物为氟化钙(CaF2)、石英(SiO2)和高岭石,后两种矿物是由掺入30%煤矸石引入的,MFS中的少量铜盐和闪锌矿含量进一步降低,故未见其衍射峰;未经轻烧的MFS 基本上是两种固体废弃物的物理混合,所以其PAI 值也极低。

图3 未经轻烧和不同温度轻烧的煤矸石混合污泥MFS 的XRD 谱图Fig.3 XRD pattern of sludge mixed with coal gangue without light calcinating and light calcinating under different temperatures

MFS 经轻烧后也出现了Ca5(PO4)3F 相,且随着轻烧温度升高,CaF2的衍射峰逐渐减弱,Ca5(PO4)3F 的衍射峰逐渐增强,这与EFS 轻烧后的变化一样;同时,MFS 经轻烧后(温度为600 ~800 ℃)高岭石相消失,这表明轻烧使高岭石转化成了非晶质偏高岭石[16-18];随着轻烧温度升高,石英衍射峰强度逐渐减弱,有可能是因为轻烧后急冷导致煤矸石中的石英相结晶程度降低[19-20]。 因此,MFS 经轻烧后活性提高既包含EFS 经轻烧后活性提高,还包含掺入煤矸石轻烧后转化成了火山灰活性极高的偏高岭石。 这也是在相同轻烧温度下,MFS 制备的混合材PAI 值明显大于EFS 的主要原因。

2.2 轻烧温度对不同混合材制备的水泥宏观性能的影响

2.2.1 对水泥标准稠度需水量的影响

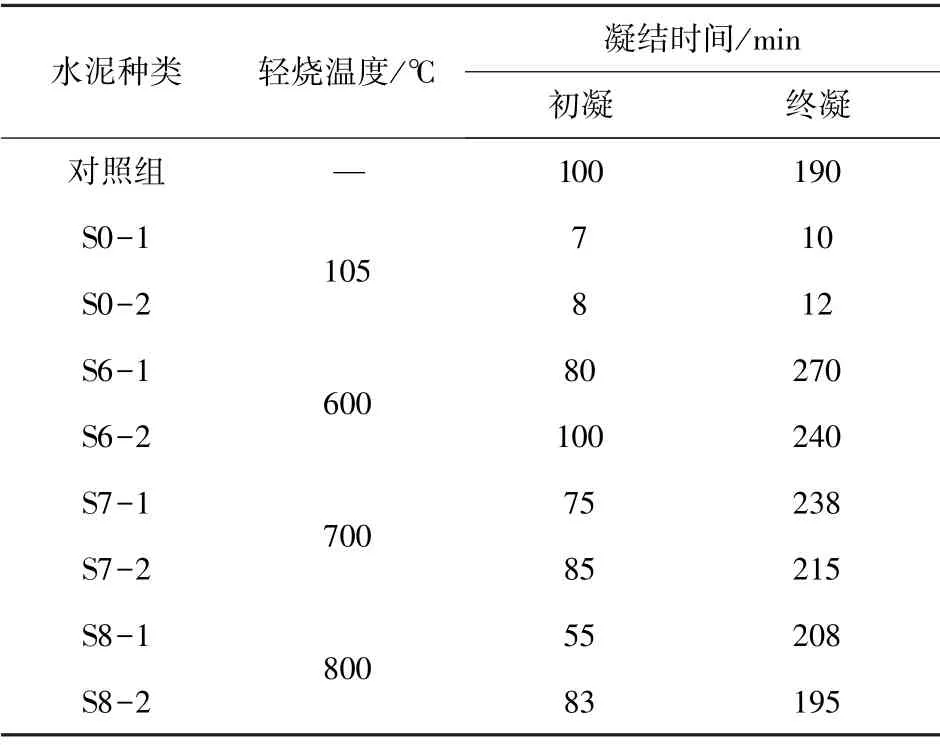

掺加不同混合材水泥的标准稠度需水量见表3。 由表3 可知,相比于对照组P·I 硅酸盐水泥的标准稠度需水量28. 6% ,所有掺加20%不同混合材的P·O42. 5 水泥的标准稠度需水量均有所增大,且掺加未经轻烧的EFS 和MFS水泥的标准稠度需水量均增幅明显(分别为46. 2% 和45. 4% ),这主要是因为未经轻烧污泥的有机质含量较高[21-22]。 轻烧去除污泥中的有机质后,掺加轻烧EFS 和MFS 水泥的标准稠度需水量虽然高于对照组水泥,但较掺加未经轻烧污泥水泥的明显降低。 随着轻烧温度升高,掺加轻烧污泥水泥的标准稠度需水量逐渐降低,且掺加轻烧MFS 水泥的降幅较掺加轻烧EFS 水泥的要大些。

表3 掺加不同混合材水泥的标准稠度需水量Table 3 Water requirement of normal consistency of the cement with different admixtures addition

2.2.2 对水泥凝结时间的影响

表4 为掺加不同混合材水泥的凝结时间。 由表4 可知,相比于对照组P·I 水泥的凝结时间,掺加未经轻烧的EFS 和MFS 水泥的初、终凝结时间均大幅度缩短,这主要是因为未经轻烧污泥的有机质含量高,其能吸收大量的水,从而造成所配制水泥浆凝结异常[21]。 轻烧可有效去除污泥中的有机质,故掺加轻烧污泥水泥的初凝时间虽然小于对照组,但较掺加未经轻烧污泥水泥的大幅延长,而终凝时间则大于对照组;随着轻烧温度升高,掺加轻烧污泥水泥的初、终凝时间都有所缩短。 对于相同轻烧温度,掺加轻烧MFS 水泥的初凝时间比掺加轻烧EFS 水泥的有所延长。

表4 掺加不同混合材水泥的凝结时间Table 4 Setting time of the cement with different admixtures addition

2.2.3 对水泥力学性能的影响

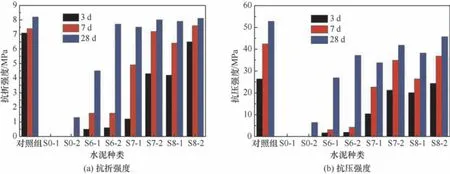

掺加不同混合材水泥胶砂的力学强度如图4所示。 由图4 可知,掺加20% 未经轻烧的EFS 水泥(S0-1)胶砂无法测出其强度,而掺加20% 未经轻烧的MFS 水泥(S0-2)胶砂也仅测出极低的28 d 强度,这表明未经轻烧电子含氟污泥中的有机质会严重抑制水泥的水化反应[23]。 轻烧温度为600 ~800 ℃时,掺加20% 轻烧EFS 和MFS 的水泥胶砂强度均显著增大,且轻烧温度越高,强度增幅越大;对于相同轻烧温度,掺加MFS 的水泥胶砂各龄期强度均明显大于掺加轻烧EFS 的水泥胶砂强度。 由此可见,掺加20% 不同混合材制备的水泥胶砂强度变化规律与各混合材的PAI 值基本一致;而当混合材掺量为20% 时,也只有在800 ℃下轻烧煤矸石混合含氟污泥混合材,才可制备出合格的P·O42.5 水泥。

图4 掺加不同混合材水泥胶砂的力学强度Fig.4 Mechanical strength of the mortar added with different admixtures

2.3 轻烧煤矸石混合含氟污泥混合材改善水泥性能的机理探讨

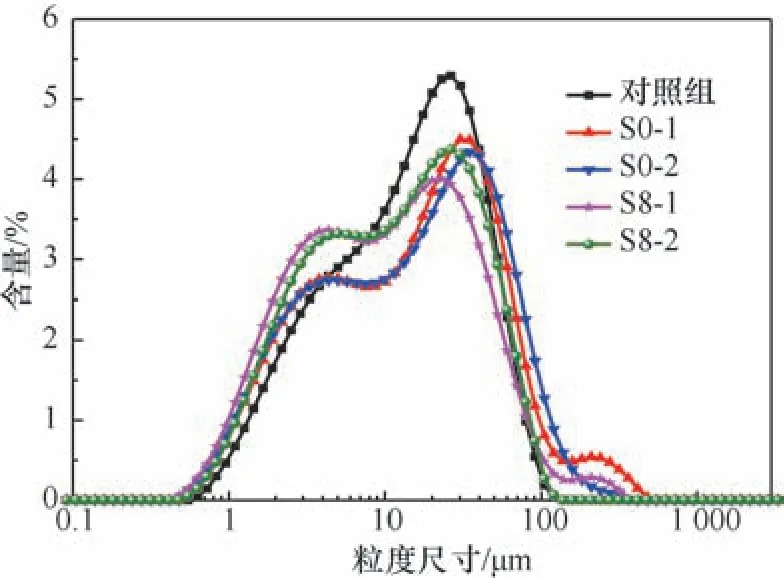

2.3.1 不同混合材所制备水泥的粒度分布特性

掺加不同混合材水泥的粒度分布如图5 所示。由图5 可知,在水泥总的细度基本相同的情况下[比表面积(350±10)m2/kg],掺20% 不同混合材的水泥(S0-1 和S0-2、S8-1 和S8-2)粒度分布曲线均不同于对照组P·I 硅酸盐水泥。 未经轻烧EFS 配制的水泥S0-1 与未经轻烧MFS 配制的水泥S0-2 相比,两者粒度分布曲线形状相似且小于10 μm 粒级含量相近,但S0-1 的10 ~40 μm 和大于100 μm 的粒级含量均大于S0-2 的,说明掺入煤矸石的混合污泥对水泥的可磨性有所改善,S0-2 的级配略好于S0-1 的,这与S0-2 的需水量略低于S0-1 的结果一致;800 ℃下轻烧EFS配制的水泥S8-1 与800 ℃下轻烧MFS 配制的水泥S8-2 相比,两者的粒度分布曲线相似,且不同于未经轻烧EFS 配制的水泥,但S8-1 的小于10 μm 和大于100 μm 粒级含量均大于S8-2 的,而S8-2 的10 ~40 μm、41 ~100 μm 粒级含量较大,说明轻烧煤矸石混合污泥配制的水泥易磨性和级配较好。

图5 掺加不同混合材水泥的粒度分布Fig.5 Particle size distribution of the cement added with different admixtures

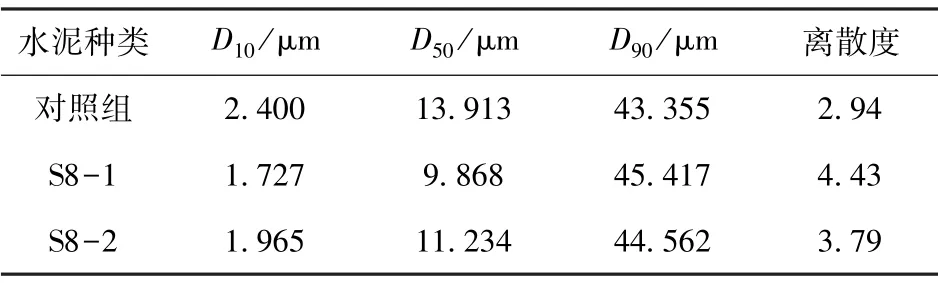

表5 为掺加不同混合材水泥的等效粒径,D10、D50和D90表示在颗粒累积分布曲线中累积分布为10% 、50% 和90% 时最大颗粒的等效粒径。 D50表示小于它的颗粒累积分布占50% 点的颗粒直径,为分布中的平均粒径;D10和D90分别表示小于它的颗粒累积分布占10% 点和90% 点的颗粒直径,为分布中的边界粒径;而离散度为(D90-D10)/ D50,表示颗粒的不均匀程度[24]。 由表5 可看出,S8-2 离散度小于S8-1,表明其水泥颗粒分布较均匀。

表5 掺加不同混合材水泥的等效粒径Table 5 Equivalent particle size of cement added with different admixtures

综上可知,轻烧MFS 制备混合材可改善轻烧EFS 作为混合材时水泥的颗粒特性,使水泥有更好的颗粒级配。 相较于S8-1,S8-2 中小于10 μm 粒级含量较低而且其粒度级配较好,这可能是S8-2标准稠度需水量降低、初凝时间延长的原因之一。

2.3.2 不同混合材所制备水泥的水化产物组成特性

掺加不同混合材水泥净浆(水灰比0.5)的3 d水化试样XRD 谱图如图6 所示。 由图6 可以看出,水化龄期3 d 时,C3S、C2S 和Ca(OH)2是对照组的主要矿物相,此外还有少量的AFt 晶体;S0-1和S0-2(掺加未经轻烧EFS 和MFS 的水泥)的C3S 和C2S 的衍射峰远高于对照组的,且可见CaF2衍射峰(S0-2 中还可见SiO2衍射峰),两个试样中均可见很弱的AFt 衍射峰,但几乎观测不到Ca(OH)2衍射峰,表明掺加未经轻烧EFS 和MFS的水泥受到污泥中有机质的抑制作用[23],其水化反应极弱,这与未经轻烧两种污泥的PAI 值和其所配普硅水泥的3d 力学性能一致。

图6 掺加不同混合材水泥净浆3 d 水化试样的XRD 谱图Fig.6 XRD pattern of hydrated samples of the cement added with different admixtures at 3 d

S8-1 和S8-2(掺加800 ℃下轻烧EFS 和MFS的水泥)的C3S 和C2S 衍射峰高于对照组的,但远低于S0-1 和S0-2 的,两者的Ca(OH)2衍射峰强度也很高,且CaF2衍射峰低于S0-1 和S0-2 的(S8-2 的石英衍射峰也低于S0-2),同时两者均未见氟磷灰石[Ca5(PO4)3F]衍射峰,但都出现了透磷钙石(CaHPO4·2H2O) 和羟基磷灰石[Ca5(PO4)3(OH)]新物相。 CaF2可能来源于掺加800 ℃下轻烧EFS 和MFS 混合材本身,还可能来源于混合材和水泥水化产物Ca(OH)2之间化学反应;新物相可能是轻烧混合材中Ca5(PO4)3F 与水泥水化产物Ca(OH)2之间化学反应的产物[10]。上述物相组成表明,掺加轻烧污泥的水泥3 d 水化反应活性较高,这与轻烧两种污泥的PAI 值和其所配普硅水泥的3 d 力学性能一致。

与S8-1 相比,S8-2 的羟钙石和AFt 的衍射峰更高,而C3S 和C2S 的衍射峰更低,这主要是因为掺入煤矸石的混合污泥经轻烧后产生了无定形偏高岭石,这不但为熟料矿物水化产物提供了成核“基点”,促进水化产物成核析出[25],同时还与Ca(OH)2发生二次水化反应,加速了水泥水化反应进程,并且偏高岭石提供了更多铝质相,有助于AFt 的形成,这些可能是S8-2 强度高于S8-1 的主要原因。

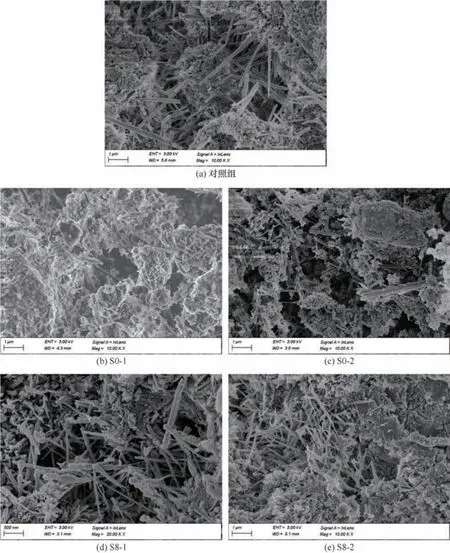

2.3.3 不同混合材所制备水泥的水化产物微观形貌特征

掺加不同混合材水泥净浆(水灰比0.5)3 d 水化试样的SEM 照片如图7 所示。 由图7(a)可以看出,对照组中水泥颗粒表面有大量的C—S—H凝胶和Ca(OH)2晶体生成,水泥颗粒表面生成的针状AFt 晶体相互交织镶嵌在C—S—H 凝胶基体上,水化产物较为密实。 由图7(b)和7(c)可以看出,掺加未经轻烧EFS 和MFS 的水泥(S0-1 和S0-2)水化产物微观结构相当疏松,仅见极少的长短不均针状AFt 晶体,大量的有机絮凝物黏附在水泥颗粒表面,阻碍熟料的水化,致使S0-1 和S0-2试样水化反应极弱,这与其3 d 强度无法测出结果一致。 由图7(d)可以看出,掺加800 ℃下轻烧EFS 的水泥(S8-1)水化产物密实度明显增大,可见大量网络状C—S—H 凝胶,同时有针状晶体和棒状晶体相互搭接穿插在凝胶体中[26],针状晶体多为AFt,而棒状晶体不依附于水泥颗粒,分散分布在水化基质中,且其晶体形貌与针状晶体AFt 有较大差异,这与文献[27]中的Ca5(PO4)3(OH)极为相似。 在图7(e)中,掺加800 ℃下轻烧MFS 的水泥(S8-2)水化产物中C—S—H 凝胶进一步增多,水化产物更加密实,这可能是因为轻烧MFS 中的无定形偏高岭土为水化产物的析出提供了成核“基点”,促进了熟料水化;同时偏高岭土与水化产物Ca(OH)2发生二次水化反应生成胶凝物质,提高了水化基质的密实度并进一步加速了水泥水化进程,致使掺加轻烧MFS 的水泥(S8-2)3 d 强度比掺加轻烧EFS 水泥(S8-1)的更高。

图7 掺加不同混合材水泥净浆3 d 水化试样的SEM 图Fig.7 SEM photographs of hydrated samples of the cement added with different admixtures at 3 d

3 结 论

(1) 未经轻烧的电子含氟污泥EFS 和煤矸石混合污泥MFS 基本无火山灰活性,掺加20% 的未经轻烧EFS 和MFS 的水泥,由于污泥引入较多有机质且水泥级配较差,导致其标准稠度需水量明显增大、凝结时间显著缩短,伴有急凝现象。

(2) 轻烧可有效去除污泥中的有机质,降低所配水泥的标准稠度需水量并延长凝结时间。 相较于掺加20% 轻烧EFS 水泥,掺加20% 轻烧MFS 水泥的标准稠度需水量更低且初凝时间增幅更大,这主要是因为掺加煤矸石提高了水泥的易磨性,同时减少了小于10 μm 和大于100 μm 粒级含量,有效改善了水泥的级配。

(3) 轻烧可明显提高EFS 和MFS 的活性,且轻烧温度越高,活性提高幅度越大。 对于相同轻烧温度,掺加煤矸石可进一步提高混合污泥的活性和所配普硅水泥的强度。 在本文研究条件下,混合材掺量为20% 时,只有在800 ℃下轻烧MFS 混合材,才可制备出合格的P·O42.5 水泥。

(4) 轻烧EFS 和MFS 不但去除了有机质,而且使氟化钙与含磷物质反应生成了氟磷灰石。 氟磷灰石通过化学反应消耗水泥水化产物氢氧化钙,并产生新物相,使水化产物结构更加密实,提高了水泥强度。 同时,煤矸石混合污泥经轻烧后,高岭石转化为无定形偏高岭石,这不但为水泥水化产物的析出提供了成核“基点”、促进了熟料水化,而且提高了混合材与水化产物Ca(OH)2的二次水化反应活性。 因此,掺加轻烧煤矸石混合污泥的水泥强度更高。