聚丙烯的阻燃改性及其用于包装材料的研究进展

2022-09-07胡书浩刘士强白绘宇

胡书浩 刘士强 白绘宇

(江南大学,合成与生物胶体教育部重点实验室,化学与材料工程学院)

随着经济的飞速发展和人们生活水平的提高,对应生活品质的要求越来越高,其中包括对多种商品的包装美观性以及使用安全性等的要求。目前,用于商品包装的塑料材料多具有高透明度、高收缩率、高韧性、抗静电、耐寒性等功能,但是阻燃性较差,容易燃烧,存在安全性。其中,聚丙烯薄膜是常见的一种塑料包装材料。

聚丙烯(PP)一般由丙烯单体通过聚合得到,分子量可达10万以上,分为等规PP(iPP)、间规PP和无规PP。因为PP分子链等规度高,在熔融状态时容易折叠重排,使PP冷却过程中会出现较大程度的结晶,所以在常温下,PP表现为半透明固体,有不错的刚性。然而事物总有两面性,虽然PP在通用塑料中的密度最低(0.92g/cm3左右),还具有很好的耐化学腐蚀性、耐热性和电绝缘性能,但是PP的阻燃性能较差,限制了其在阻燃材料领域的应用。因此,为了拓展PP的应用领域,对PP进行阻燃改性是势在必行的。

1. 高分子材料的燃烧与阻燃

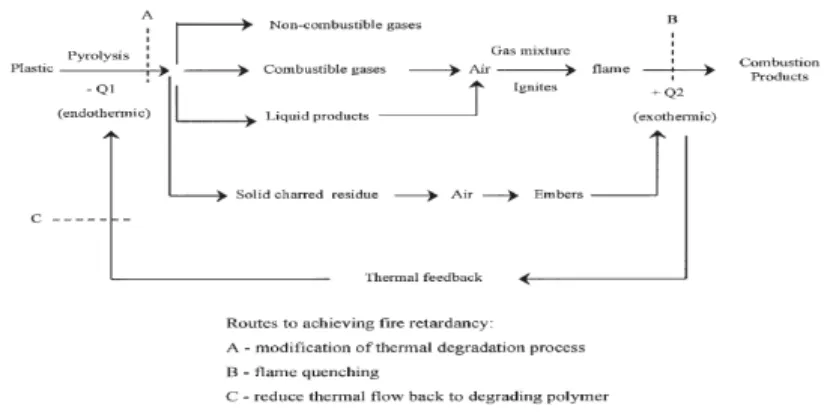

高分子材料是指分子链上含有碳、氢、氧等元素的高分子化合物,大多数的高分子都是可燃的。高分子材料的燃烧是一系列物理变化和化学反应的综合,因此在高分子材料的燃烧过程中会表现出熔融软化、体积变化等特殊的现象。高分子材料的燃烧过程如图1-1所示,基本上可以分为以下三个步骤:

图1-1 聚合物燃烧及阻燃示意图[3]

(1)高分子材料在外部热源的影响下,分子链热运动加剧,材料会表现出软化、体积膨胀或收缩等特殊的物理现象,随着温度的逐渐提高,分子链中比较弱的键就会发生断裂,材料开始发生热分解反应[1]。随着高分子材料热分解反应的不断进行和加剧,材料表面逐渐产生小分子气体,这些气体大多数都是具有可燃性的,这些可燃性的小分子气体与空气中的氧气混合从而形成了可燃性混合气体;

(2)随着分解反应的进行,高分子材料表面的混合气体的可燃物浓度逐渐增大,当混合气体的可燃气体浓度和外部环境温度达到燃烧所需的临界条件时,便会发生剧烈的化学反应,材料表面被迅速点燃;

(3)可燃性混合气体快速燃烧,放出大量的热,产生的热量不仅会传播到材料的底部,还会进一步提高材料周围环境的温度,从而加速材料的分解,从而产生更多的可燃性气体,最终使得燃烧反应持续进行。因此,高分子材料的燃烧可以看成是一个逐步促进、循环反应的过程[2]。高分子材料的燃烧除了向内部发展外,还会在材料的表面蔓延,扩大材料的受燃面积,这也是火灾形成的主要原因。

高分子材料的燃烧一般有两种,有焰燃烧和无焰燃烧。有焰燃烧主要发生在材料表面,有明显的火焰。而无焰燃烧则主要发生在材料的内部,多发生在多孔、质地疏松的材料中。

相较于有焰燃烧,无焰燃烧蔓延速度慢、热量散发低、对外部环境影响较小,但是无焰燃烧确是个巨大的火灾隐患,随时会发展成有焰燃烧,从而酿成火灾[4]。而且由于其不易被察觉、燃烧过程中又易产生大量的一氧化碳气体,使人在不知不觉中中毒。

作为碳氢化合物,PP的氧指数仅为17.4,易于燃烧,阻燃性差,且燃烧时发热较大,同时伴随着滴落容易引起火灾,对生命财产造成威胁[5]。在电子电器领域,PP的这个易燃特性限制了其更广泛的应用,因此有必要对PP材料进行阻燃的研究开发[6,7]。

高分子材料的阻燃改性是指通过改性方法使本来易燃的材料变得难燃,或者减缓燃烧的发展,这对于火灾的预防和救援都具有重要的意义[8]。如图1-1所示,为了减缓和阻止高分子材料的燃烧,就需要中断燃烧的循环过程,具体有三种方式:A改变聚合物热分解的过程;B灭火;C减少聚合物热量的传递。因此,阻燃机理大致可分为两类:连锁反应终止机理、表面隔绝机理和中断热交换机理。

(1)连锁反应终止机理PP燃烧时,先分解为烃,然后在高温下进一步热氧化裂解为游离的HO·,HO·的连锁反应是燃烧得以持续燃烧的原因,而连锁反应的终止就是消耗燃烧过程中产生的HO·[9]。比如,卤系阻燃剂在燃烧时会分解产生卤化氢气体(HX),该气体能捕获高活性的HO·,产生X·和水蒸气,同时X·与高聚物反应生成R·和HX,又可捕获消耗HO·。如此一来,强活性的HO·不断减少,最终将HO·的连锁反应终止,阻止燃烧。

(2)表面隔绝机理PP在燃烧时,阻燃剂不单吸收热量,还会在PP表面上生成固态化合物,该化合物起到阻隔基体与空气接触的作用,从而阻止燃烧。比如磷系阻燃剂,填充进PP后,在燃烧时会反应分解出磷酸,磷酸会使PP表面脱水炭化,形成多孔焦炭层,不仅能够隔绝氧气与基体的接触,而且能阻止热传递,达到阻燃目的。

(3)中断热交换机理该机理指的是阻燃剂在燃烧过程中能够吸收大量的燃烧热,使燃烧反应缺少足够的热量,进而发生自熄现象,达到阻燃效果。比如氢氧化铝(Al(OH)3),在高温燃烧时,会吸收大量的热生成水,水汽化又吸热,从而降低了PP的温度,使燃烧难以为继。

2. 阻燃剂和协效剂的种类

2.1 阻燃剂的种类

阻燃剂的品种繁杂,分类方式也有很多。按使用方法分,可分为添加型阻燃剂和反应型阻燃剂;按化学组成分,可分为有机阻燃剂和无机阻燃剂。现在,应用最多的分类是按阻燃剂中是否含有卤元素,分为有卤阻燃剂和无卤阻燃剂。

2.1.1 有卤阻燃剂

有卤阻燃剂,顾名思义,是指分子链中含有氟、氯、溴等卤素元素的一类阻燃剂。有卤阻燃剂因其低廉高效的性能,一经使用便迅速占领了市场,是聚合物阻燃领域市场占比最高的阻燃剂。有卤阻燃剂中,又以溴系阻燃剂使用最为广泛,目前商品化的溴系阻燃剂主要包括十溴联苯醚、四溴双酚A、三溴苯酚、十溴环十二烷等。有卤阻燃剂的阻燃机理主要是气相阻燃机理。以溴系阻燃剂的阻燃机理为例,由于阻燃剂中的C-Br键的键能比较低,因此在阻燃聚合物材料燃烧时,阻燃剂分解产生大量的溴化氢(HBr)气体,HBr属于难燃性气体,可以起到稀释聚合物表面氧气浓度的作用。同时,HBr也能够捕捉聚合物分解产生的高活性的·OH、·O•·、·H等自由基,生成活性较低的Br·,从而起到延缓和终止燃烧的作用[36]。

从有卤阻燃剂的阻燃机理中可以看出,有卤阻燃剂在阻燃过程中会释放出大量的卤化氢气体,卤化氢气体是一类有极大腐蚀性和刺激性的气体,大量吸入不仅对人的生命安全造成威胁,释放到空气中也会污染环境。近年来,随着人们环保意识的提高,有卤阻燃剂的使用越来越受到限制,世界各国针对有卤阻燃剂的使用均制定了十分严格的法律法规[38]。因此,阻燃剂无卤化是阻燃剂发展的主流趋势。

2.1.2 无卤阻燃剂

无卤阻燃剂是指阻燃剂分子中不含卤素的一类阻燃剂,这类阻燃剂的种类有很多,按组成元素的不同分为金属氢氧化物阻燃剂、硼系阻燃剂、硅系阻燃剂、磷系阻燃剂和氮系阻燃剂等。

(1)金属氢氧化物阻燃剂

被广泛使用的金属氢氧化物阻燃剂有氢氧化镁和氢氧化铝,其价格低廉且低烟无毒,是目前使用量最大的无机阻燃剂。阻燃机理一般包括三个部分。首先,金属氢氧化物受热分解是明显的吸热反应,会降低聚合物材料燃烧表面的温度,从而阻止聚合物的进一步降解。其次,金属氢氧化物中的结合水在高温下被释放出来,降低了聚合物表面的氧气浓度,从而降低了燃烧的可能性。最后,金属氢氧化物分解后会产生金属氧化物阻隔层,阻挡凝聚相和气相之间的热量和物质的传递,从而保护底层的基体[10-12]。但是,氢氧化物阻燃剂的阻燃效率一般不高,在材料中的添加量较大,因此限制了其使用范围。

(2)硼系阻燃剂

硼系阻燃剂中最常用的是硼酸锌类,根据组成的不同(XZnO·YB2O3·ZH2O)有十几个品种。硼酸锌类阻燃剂的阻燃作用主要发生在凝聚相中,阻燃机理可以概括为以下两个方面:一方面硼酸盐受热熔融,在材料表面形成玻璃的B2O3覆盖层,起到阻隔的作用。另一方面受热后释放出结合水,可起到降温作用[13]。硼系阻燃剂具有快速成炭、减少熔滴、抑烟的优点,主要应用在涂层和纤维等领域[42]。

(3)硅系阻燃剂

硅系阻燃剂是一种新型阻燃剂,主要包括无机硅阻燃剂和有机硅阻燃剂两种。常用的无机硅系阻燃剂主要包括二氧化硅(SiO2)和蒙脱土(MMT),这类阻燃剂具有很强的抑烟作用,并对聚合物材料的力学性能有补强作用[14]。

而有机硅系阻燃剂则是以聚硅烷和聚硅氧烷为主。聚合物材料在燃烧时,有机硅分子中的硅氧键和硅碳键会在材料表面形成白色的无机阻隔层,既能阻止材料的进一步燃烧,还能起到防止熔滴的作用[15,16]。

(4)磷系阻燃剂

磷系阻燃剂是目前使用最为广泛的无卤阻燃剂。磷系阻燃剂一般分为有机和无机两类。磷酸酯、亚磷酸酯、有机磷盐以及磷氮化合物等是最常用的有机磷系阻燃剂。无机磷系阻燃剂则以红磷为主。磷系阻燃剂的作用机理是,在材料燃烧初期,阻燃剂受热分解产生磷酸类化合物,在磷酸类化合物的作用下可以促进材料脱水炭化,阻止热量的传播,起到阻止或延缓燃烧的作用[17]。

(5)氮系阻燃剂

氮系阻燃剂主要包括三聚氰胺及其盐类(包括磷酸盐、双氰胺盐和胍盐等)。氮系阻燃剂的阻燃作用主要发生在气相,材料燃烧时,氮系阻燃剂受热分解放出大量的不可燃气体,这些气体覆盖在材料表面会减少材料表面的氧气的浓度,从而达到阻燃的目的。氮系阻燃剂一般会和磷系阻燃剂配合使用,才能更加有效提高材料的阻燃性能[18]。

2.2 阻燃协效剂

有些阻燃剂单独使用时,阻燃效果并不太明显,因此就需要阻燃协效剂来提升阻燃效率。阻燃协效剂的种类有很多,常见的有以下几种:滑石粉,基体燃烧分解时,可以充当可燃气体和氧气等小分子扩散的障碍物[19]。

三氧化二锑(Sb2O3),与有卤阻燃剂有较强的协效作用[20]。有机改性蒙脱土(OMMT),其优异的隔热隔质作用,可有效提升阻燃剂的阻燃效率,并有抑制烟气释放的作用[21]。可膨胀石墨(EG)在受热时体积可膨胀数十倍,能有效抑制基体的燃烧,且价格低廉,常用于IFR协效剂[22]。除此之外,还有羟基磷灰石(HAP),也被证明可用作阻燃协效剂来制备阻燃硅橡胶复合材料[23]。

3. IFR及其阻燃机理

IFR是近几年来发展最快的阻燃剂,在高分子材料阻燃领域受到了广泛的关注。它是一种以磷、氮为主要成分的阻燃剂,体系中不含卤素,具有低烟、高效、无毒无害的优点。

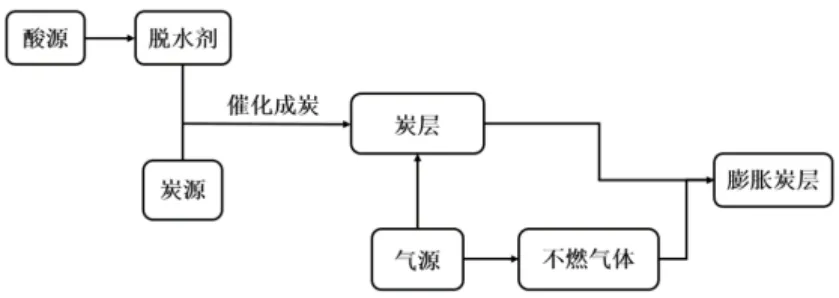

IFR最早起源于20世纪30年代,也是在这时正式提出了IFR的“三源”理论。即IFR是由酸源、气源和炭源三个基本组分组成的一类阻燃体系。

IFR中的炭源,一般也被称为成炭剂,这是形成炭层的基础,主要是由一些含碳量高的多羟基化合物组成,常用的有PER、乙二醇、酚醛树脂等。酸源是指一些无机酸或在受热时会分解产生酸的一类化合物,如磷酸、硫酸、磷酸酯等。在酸的作用下使炭源脱水,形成炭层。因此,酸源也被称之为脱水剂或炭化促进剂。三源中的气源则是在炭层形成后,分解产生大量惰性气体使炭层发泡膨胀,一般是一些含氮的化合物,如三聚氰胺、尿素等。

IFR的阻燃机理分为气相阻燃和凝聚相阻燃[24]。

气相阻燃:主要是利用阻燃剂中的胺类化合物受热分解产生大量的氨气(NH3)、水蒸气等不可燃气体和一些氮氧化合物,这些不燃性气体可稀释燃烧区的氧气浓度,而氮氧化合物能捕捉自由基从而使火焰自熄。

凝聚相阻燃:主要通过形成阻挡氧气供应并限制进一步燃烧的多孔泡沫炭层从而达到阻燃的效果,这也是是IFR的主要阻燃机理。

IFR的成炭过程,如图1-2所示,可概述为以下的过程:高分子材料开始燃烧时,IFR中的酸源会受热分解,从而释放出磷酸和偏磷酸等,在酸的作用下,体系中的炭源会脱水发生酯化反应,形成炭层。阻燃体系的胺类物质可作为酯化反应的催化剂,促进炭层的形成。气源产生的惰性气体会使炭层发泡膨胀,从而形成了膨胀的炭层结构。这种炭层结构可以阻止热量和氧气向聚合物内部的传递,也可以阻止聚合物降解产生的可燃性气体向火焰的扩散,当聚合物的分解速率小于维持火焰燃烧所需的速率时,就会导致火焰的熄灭,从而有效地阻止了火焰的蔓延。另外,这种膨胀的炭层结构也能有效的防止聚合物燃烧时产生熔滴,避免了由熔滴造成的火灾蔓延[25]。

图1-2 IFR膨胀炭层的形成过程

从IFR的阻燃机理中可以看出,影响膨胀炭层形成的因素有很多。

首先,选择合适的酸源和炭源,对膨胀炭层的形成是至关重要的。所选择的酸源应当能在相对较低的温度下分解产生酸,然后当温度升高后,酸源分解产生的酸可促进炭源快速脱水成炭,在较短的时间内形成大量的、致密的炭层。因此,炭源一般选择羟基数多的醇类,且能在酸性条件下快速脱水成炭,形成炭层,另外,炭化反应产生的水还能能起到降温和使炭层膨胀的作用。其次,气源的选择也是影响阻燃体系阻燃效果的重要因素。在炭层快速形成时,气源的作用是产生不燃性气体使炭层膨胀的作用。如果作为气源的化合物产生气体太少或太慢,不能使炭层发泡膨胀,如果产生的不燃气体太多或太快,在较强的气流下,炭层会被破坏,无法起到阻隔和保护的作用。因此,只有在气源分解产生的不燃气体速度合适的情况下,才能促进膨胀炭层的形成。因此,合理的酸源、炭源与气源的选择,以及三者之间合适的比例选择是IFR发挥阻燃效果的关键因素。

4. 阻燃PP的研究进展

4.1 金属氢氧化物阻燃剂

Chen等[26]使用活性炭、氨水和硫酸镁改性氢氧化镁颗粒,制备出了改性氢氧化镁阻燃剂,并将其应用在PP基体中。其中活性炭具有很大的比表面积,并且官能团丰富,能够很好的与氢氧化钠镁颗粒上的羟基结合,有效地削弱了氢氧化镁表面极性,从而减少其发生团聚的可能,提高了氢氧化钠镁与PP基体的相容性,使得材料的阻燃性能得到增强。此外通过测试吸油值的变化,进一步调整阻燃剂的最佳配比和最佳活化度,最终发现,当PP基体中加入25wt%活性炭改性氢氧化镁阻燃剂时,其极限氧指数达到最大值,为28.9%。

Liang等[27]以氢氧化铝、氢氧化镁和硼酸锌为原料,制备出金属氢氧化物阻燃剂,用于改善PP材料的阻燃性,并在此基础上加入聚烯烃弹性体(POE)和纳米碳酸钙CaCO3,来提高材料的力学强度。结果表明,改性后的PP复合材料可以同时拥有较强的阻燃性能和较高的力学强度。

4.2 硼系阻燃剂

Lu等[28]将氮化硼(BN)与高活性氧化石墨烯(GO)进行静电自组装和快速烷基化处理,使GO紧密包裹住BN分子,得到了BN@MGO硼系阻燃剂,并将其应用在PP材料中。在PP/BN@MGO复合材料中,由于BN@MGO阻燃剂的包覆结构和烷基化改性,其烷基链接枝效率较高,碳元素可富集在填料表面,显著地增强了BN@MGO阻燃剂与PP基体之间的亲和力,使之能均匀地分布于PP基体中。同时改性处理的BN@MGO具有曲折路径效应和高热稳定性,使得材料具有较低的热膨胀系数和较高的阻燃性能,而这些特性能够使PP/BN@MGO的复合材料在高效散热电子设备、家用电器和热管理领域具有广阔的应用空间。

Liu等[29]合成了一种含硼酸锌的三嗪基高分子杂化炭化剂(MCA-K-ZB),并与聚磷酸铵(APP)结合以提高PP材料的阻燃性能,结果表明MCA-K-ZB和APP的组合在PP材料中表现出优异的成炭能力和阻燃性能。当APP/MCA-K-ZB填加量为25wt%时(APP/MCA-K-ZB质量比为3/1),PP复合材料可达到UL-94测试中的V-0等级,而极限氧指数高达32.7%。同时热重分析(TGA)和扫描电子显微镜(SEM)测试表明,APP/MCA-K-ZB的加入可以形成致密的石墨炭层,这种致密的炭层能有效地保护下面的PP基体免受进一步燃烧,从而提高PP复合材料的热稳定性和成炭能力。

4.3 硅系阻燃剂

Wang等[30]将聚硅氧烷填充进埃洛石纳米管(HNTs-Si)中,并将处理后的聚硅氧烷引入含有IFR的PP复合材料中,可以同时提高材料的防火性能和机械性能。其中HNTs-Si能够在高温范围内保持原有的管状结构,并能够与热降解的PP链扭曲形成具有“纤维状”的致密炭层,从而有效地抑制了PP燃烧时的传热、传质和传烟。并且聚硅氧烷能够降低HNTs-Si表面的极性,而显著增加了HNTs-Si与PP基材之间的相容性,而HNTs-Si和PP基体之间的裂纹桥接效应又可以有效提高PP复合材料的延展性。

Xu等[31]采用纳米三氧化二锑(nano-Sb2O3)、蒙脱土(OMMT)和溴化聚苯乙烯(BPS)增强PP材料的阻燃性能,其中nano-Sb2O3由十六烷基三甲基溴化铵和聚乙二醇改性,OMMT由硅烷偶联剂改性,在经过球磨机预混后,采用熔融共混法制备了PP基阻燃复合材料。结果表明,nano-Sb2O3颗粒与BPS具有良好的协同阻燃效果,两者不仅本身就具有气相阻燃作用,而且其反应产物溴化锑(SbBr3)也具有凝聚相阻燃作用。同时蒙脱土可以形成阻隔效应,不仅可以提高PP基复合材料的热稳定性,而且可以增加复合材料燃烧表面炭层的密度,从而提高凝聚相的阻燃效果,达到增强PP复合材料的热稳定性和阻燃性的目的。此外OMMT和nano-Sb2O3颗粒在PP基体中有着的异相成核作用,可以大幅提高PP复合材料的结晶度和拉伸强度。

4.4 磷系阻燃剂

Thanh等[32]认为PP材料由于缺乏羟基官能团,本身不具备炭化能力,导致阻燃性能较低,因此将APP进行微囊化改性,并使用山梨醇作为其外壳,制备出一种核壳型磷系阻燃剂(MCAPP)。其中山梨醇作带有大量的羟基,在燃烧时易形成炭化层,而聚磷酸铵受热时刻分解产生磷酸类化合物,进一步增强山梨醇的炭化作用,炭层的产生则延缓了热量的传播,并隔绝了氧气,提高了材料的阻燃性能。此外山梨醇作为外壳能够起到良好的分散作用,阻碍了MCAPP颗粒的聚集,而较好的分布可同时提高材料的阻燃性能和力学强度。

Cai等[33]控制三氯氧磷与季戊四醇之间的反应,制备出二氯双螺环季戊四醇二磷酯中间体,并使用对羟基苯甲醛、乙二胺对其改性处理,生成含有席夫碱的季戊四醇磷酸酯(SPDEB),将SPDEB与聚磷酸铵进行复配,作为阻燃剂共同改善PP材料的阻燃性能。体系中SPDEB受热会分解出氨基自由基和烷基自由基,两者能够捕捉聚合物热分解产生的高活性自由基,阻断了PP链分解,减少了可燃性物质的产生,从而起到延缓和终止燃烧的作用。当SPDEB与聚磷酸铵共同使用时,聚磷酸铵能够促进SPEDB脱水成炭,并固化其炭层,可减少燃烧时炭颗粒的漏出,减少可燃性气体的排放。

4.5 氮系阻燃剂

Fang等[34]研究了三聚氰胺焦磷酸盐(MPP)和次磷酸铝(AP)共同作为阻燃剂对PP材料的影响。经测试发现,MPP在燃烧时会产生不可燃气体(包括NH3、NO和H2O)和一些含磷物质,而AP在高温下能释放出磷酸铝Al2(HPO4)3和磷化氢(PH3)气体,这些气体不仅可以稀释空气中的可燃气体,还能在材料表面起到气体屏蔽作用,从而减少燃烧。此外,这MPP和可以将磷-氧反应性自由基挥发到气体中,捕获高活性自由基,从而终止PP的主链断裂。

Qi等[35]为了阻燃填料和PP基体之间的相容性,采用超分子自组装技术,使得三聚氰胺-均苯三酸(MEL-TA)超分子聚集体对聚磷酸铵表面进行改性处理,成功合成了一种新型氮-磷系阻燃剂(APP@MEL-TA),并将其与炭化发泡剂(CFA)共混得到了高效的IFR体系。超分子自组装是一种利用氢键和离子相互作用等非共价键合成具有特定功能、明确结构化合物的方法。在APP@MEL-TA体系中,MEL-TA通过静电作用与聚磷酸铵相互连接,使其覆盖在聚磷酸铵表面,从而改善聚磷酸铵在PP材料中的分撒性,同时MELTA具有较高的含氮量,受热分解放出大量的不可燃气体,这些气体覆盖在材料表面会减少材料表面的氧气的浓度,能进一步提高阻燃能力。

4.6 膨胀型阻燃剂

Zhao等[36]通过水热法制备了具有三维花状形态的双金属氧化物钴酸镍(NiCo2O4),并将其与季戊四醇(PER)、聚磷酸铵共同组成IFR。NiCo2O4具有形貌可控、比表面积大、活性位点多、制备方法简便多样等优点,它作为镍基化合物,具有出色的碳催化能力,既减少燃烧产物和提高阻燃性的功能,这主要归功于Ni+的存在,它能加速PER的热分解并增强聚磷酸铵的炭化,有助于PP/IFR体系形成膨胀炭层,同时双金属氧化物在高温下具有较强的稳定性和强催化能力,能够促进PP/IFR材料形成致密均匀的炭层,并提高炭层和炭渣的热稳定性。此外花状NiCo2O4具有大量褶皱,与聚合物接触面较大且粗糙,增强了结合力,且花状结构具有较强的稳定性,能避免其在加工过程被损坏,保持结构的完整性。同时在燃烧过程中的成炭物质可固定在花状结构之间,提高炭层的稳定性,从而有效地发挥阻隔作用,实现对基材的阻燃和保护。

Dong等[37]以季戊四醇八氢四磷酸和异氰尿酸三(2-羟乙基)酯为原料,设计合成了一种新型成炭剂PEIC。将PEIC和硅胶微胶囊化聚磷酸铵(OS-MCAPP)复合,制备出一种新型IFR,并将其应用于PP材料中。OS-MCAPP是一种经SiO2凝胶处理的APP,在作为气源和酸源的同时,也能帮助PP形成保护性炭层,并保护PP基体免受进一步分解。PEIC作为一种优异的炭源,它的存在对形成高质量的膨胀炭,促进获得优良的阻燃复合材料起到了很大的作用。结果表明,当OS-MCAPP:PEIC=2:1时,材料残炭量最高;同时,OS-MCAPP和PEIC之间存在明显的协同效应,这有利于提高热稳定性。对残炭的分析表明,PEIC提高了炭的致密度、膨胀度和石墨化程度,从而产生了优异的阻隔效应,防止PP基体燃烧和受热。此外,力学性能测试表明PEIC的存在有利于提高复合材料的力学强度。

Yu等[38]以焦磷酸(PPA)和胞嘧啶为原料制备了焦磷酸胞嘧啶(PPA-C),并以PPA-C为酸源和气源,PER为炭源,形成IFR体系,用于提高PP材料的阻燃性能。PPA-C在燃烧过程中与PER反应形成P-O-C键和P-C键,这有助于形成几乎没有缺陷的炭层。此外,PPA-C可以使PP提前热分解,在高温下形成更多的焦炭残留物。同时PPA-C和PER具有良好的协同作用,PPA-C/PER的阻燃性优于传统的APP/PER体系。当PPA-C/PER(3:1)的含量达到18wt%时,PP/IFR复合材料达到UL-94测试中的V-0等级,极限氧指数可达28.8%。

5. 阻燃PP材料在包装领域的应用

PP塑料作为世界五大通用塑料之一,它具有诸多的优点和广泛的应用空间,其中密度低、透明度好、无毒无味、易加工成型、价格低廉等特点,使其在包装领域有着巨大的应用价值,但PP塑料易燃、耐高温性能较差等缺陷限制了它在包装领域的发展。因此近年来,众多学者致力于研究具有高阻燃性能的PP包装材料。

5.1 汽车电池外壳

电池是新能源汽车最为重要的部件之一,同时负责保护电池安全的电池外壳也尤为重要,要求电池包装具有绝缘、耐冲击、防腐蚀、阻燃性能好等特性,传统的电池包装主要为金属材料[39]和片状模塑料(SMC)材料[40]。但这两种材料有的成型工艺复杂且密度大,对新能源汽车的轻量化造成了影响,因此低密度、耐冲击性好的PP材料受到了人们的关注。

Ye等[41]以PP树脂为基体,聚磷酸铵/三嗪类复配体系为阻燃剂,乙烯-辛烯共聚物、丙烯基弹性体和三元乙丙胶为增韧剂,通过熔融共混法制备出一种具备阻燃性能的PP材料,并将其作为新能源汽车电池外壳。此PP材料在保持低密度的同时也具有良好的阻燃性能和耐冲击强度,且密封性好,防水性能强,现已批量投入生产。

5.2 零部件包装

近年来,各行各业的高速发展带动了相应零部件包装的发展。通常情况下,人们使用PP薄膜对汽车零部件进行包装,并用木板或塑料壳固定。但纯PP薄膜易划伤且高温易燃等缺陷限制了其应用范围,为此人们希望开发出一种具有较好力学强度和阻燃性能的PP包装薄膜。

Jia等[42]对碱式硫酸镁晶须(MHSH)和氧化铝(Al2O3)进行改性,将交联剂KH-550引入两者表面,再加入氮-磷复配阻燃剂和PP基体,通过熔融共混法制备了PP/MHSH/Al2O3/N-P复合材料,并进一步加工成膜。其中氮-磷复配阻燃剂除了在高温下促进PP基体形成膨胀炭层外,还能与MHSH反应生成具有良好热稳定性的磷酸镁盐,而磷酸镁盐的存在能够增强膨胀炭层的强度,对其起到骨架支撑作用[43]。而Al2O3的加入能提高材料的导热能力,使材料内部热量快速传递到表面,起到散热作用,从而提高材料的耐热性[44]。同时MHSH和Al2O3作为刚性填料,具有良好的力学强度,能够提高PP/MHSH/Al2O3/N-P复合膜的力学性能。因此PP/MHSH/Al2O3/N-P复合膜同时拥有优异的阻燃性能和较高的力学强度,扩大了PP复合材料的适用范围。

5.3 食品餐盒

随着外卖行业的兴起和人们对食品安全意识的提高,人们对外卖餐盒的要求也逐步提高。而PP餐盒因具有良好的密封性、透明性、易加工、无毒无味等优点,成为了市场上主流的快餐盒之一[45]。但由于PP餐盒为一次性消费品,全球范围内每年都会产生大量等待回收的PP餐盒,而PP餐盒的回收存在着性能降级问题,其中阻燃性的降低最为严重,因此有必要对回收的聚丙烯餐盒进行改性处理。

Wang等[46]以聚磷酸铵为气源和酸源,三嗪类成炭剂为碳源,再配以协效剂,共同组成IFR,再将其与洁净处理后的回收聚丙烯餐盒通过熔融共混法制备出具有高阻燃性能的PP复合材料,证明了PP餐盒在循环利用方面有着巨大的潜力。

6. 总结与展望

虽然,近年来有越来越多的人开始研究阻燃PP复合材料,但是PP的阻燃研究的主要存在以下几个问题:(1)阻燃剂添加量大,与基体相容性差,对材料的力学性能造成太大的损害,影响了PP复合材料的使用;(2)目前阻燃效率高的阻燃剂大多数都含卤素,不符合绿色环保的要求;(3)阻燃剂价格较为昂贵,提高了阻燃PP材料的生产成本。