复杂大型装备研发风险识别与管控

2022-09-07张文周恩民洪兴福刘恺

张文 周恩民 洪兴福 刘恺

(中国空气动力研究与发展中心高速所,四川 绵阳 621000)

0 引言

低温压缩机作为某大科学装置动力系统,具有系统组成复杂、运行环境严苛、专业交叉融合、建设周期紧张等特点,同时具有工程建设和技术开发双重属性[1],其复杂程度和技术要求极高,属于典型的复杂大型研发装备[2]。该系统采用了大量的新技术、新工艺和新方法,涉及设计、采购、制造、安装、调试和运行等多个环节,技术风险、进度风险和质量风险等贯穿于全链条研发阶段[3]。

基于此,针对低温压缩机不同研发阶段开展风险识别和管控,通过风险控制措施有效降低项目研发风险,可为其他复杂大型装备研发风险管控提供参考。

1 复杂大型装备研发特点及风险管控特点

1.1 研发特点

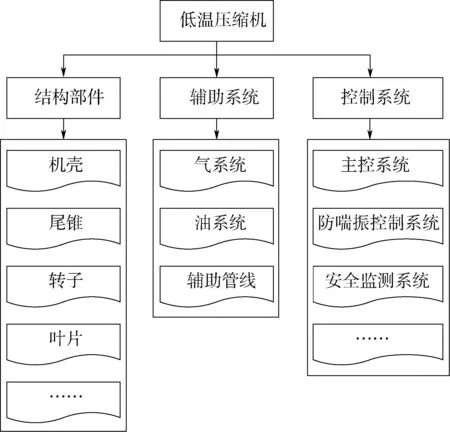

低温压缩机系统主要包括结构部件、辅助系统和控制系统。其中,结构部件组成异常复杂且多为非标准件,特别是机壳采用双层壳体设计,制造和装配难度极大;辅助系统和控制系统分别包括若干子系统,涉及流体力学、声学、热力学、结构力学、低温工程和自动控制等多种学科和专业。低温压缩机系统构成如图1所示。

图1 低温压缩机系统构成

由于低温压缩机长期处于深低温环境运行,机壳和转动部件均采用耐深低温材料,但轴承、联轴器和振动传感器等内部部件无法耐受低温,必须采取可靠的绝热防护措施,以保证低温压缩机安全稳定运行。

此外,某大科学装置建设周期紧张,仅为6年。因此,低温压缩机研发进度控制难度较大。

1.2 风险管控特点

风险是不确定因素的集合[4]。低温压缩机属于复杂的大型研发装备,复杂性、技术性和不确定性较高。为了在紧张的建设周期内保证项目一次性成功,必须在研发阶段全面识别项目风险。通常,风险管控包括风险识别、风险分析、风险评价和风险控制4个方面。复杂大型装备研发风险管控特点如下:

(1)系统性。复杂大型研发装备构成复杂,各设备相互关联、有机统一。因此,应基于全系统、全链条角度进行综合决策和管理[5]。

(2)复杂性。低温压缩机研发包括设计、生产、投运等多个阶段,各阶段的交付物、风险来源和管控措施均不相同。因此,需要进行全面的风险识别,并有针对性地采取风险控制措施。

(3)动态性。随着低温压缩机研发项目的推进,各环节风险发生演变、转化和延伸,研发过程中的客观条件、人员配置、设备状态等也随之变化,需要进行风险的动态识别和管控。

2 复杂大型装备研发风险识别与评价

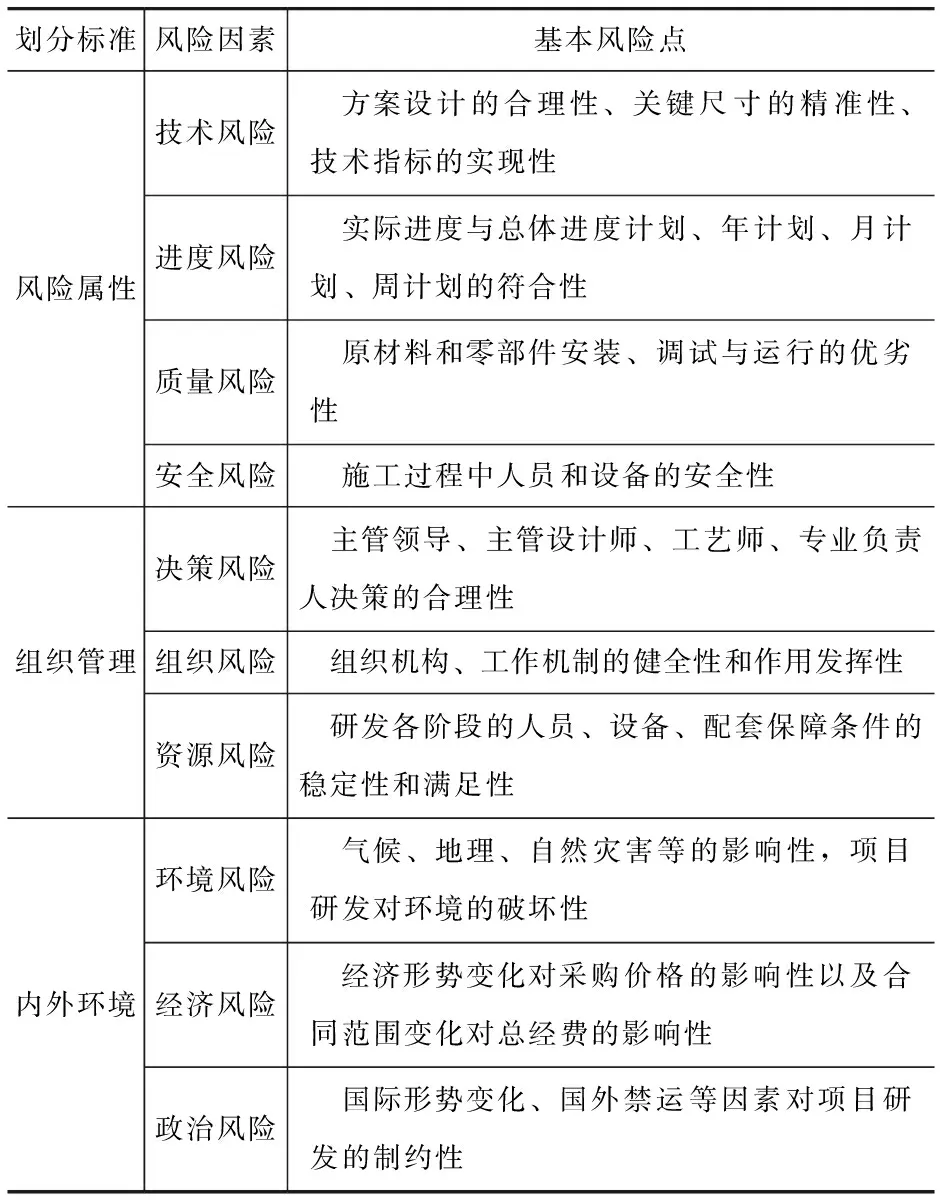

低温压缩机研发风险贯穿于项目建设始终。基于风险属性,可划分为技术风险、进度风险、质量风险和安全风险;基于组织管理,可划分为决策风险、组织风险和资源风险;基于内外环境,可划分为环境风险、经济风险和政治风险。不同类别风险和同一类别下的不同风险交叉耦合、相互关联、相互影响,因此,复杂大型装备的风险管控需要进行风险解耦控制。首先,识别某类、某项风险及其基本风险点;其次,分析各类风险发生的阶段和不同类别风险之间的关联性,对风险发生的概率和后果进行总体性评价;最后,提出风险控制措施。

基于低温压缩机研发特点和风险管控特点,采用专家调查法和头脑风暴法[6],依据研发时间条线逐类、逐项识别风险。建立由建设单位、EPC总承包单位、行业专家、项目管理专家等组成的风险识别团队,经过多轮分析和推演,归纳出低温压缩机研发各阶段主要风险(图2)和基本风险点(表1)。

表1 低温压缩机研发基本风险点

图2 低温压缩机研发各阶段主要风险

2.1 风险识别

从图2可以看出,技术风险、进度风险和质量风险贯穿于项目设计、生产和调试全流程。不同研发阶段的风险类别和风险点既相互交叉又各有侧重,具体表现在以下4个方面:

(1)设计阶段侧重工程师的配备和稳定性,这直接影响设计质量和进度。

(2)采购阶段侧重价格行情以及国际形势变化、特别是进口关键设备的订货下单、技术指标和到货周期,直接影响技术、进度和质量指标。

(3)制造、安装和调试阶段侧重方案决策、安全操作防护、组织机制、人机设备和环境等方面,风险点较多且存在集中爆发的可能性,属于风险管控的重点阶段。

(4)运行阶段的风险与调试阶段大致相同,侧重于技术实现性和安全性,对进度和资源的关注度较低。

2.2 风险评价

风险评价方法主要包括层次分析法和综合评价法。考虑到低温压缩机研发的复杂性和风险的多样性,本文采用综合评价法进行风险模糊评价。

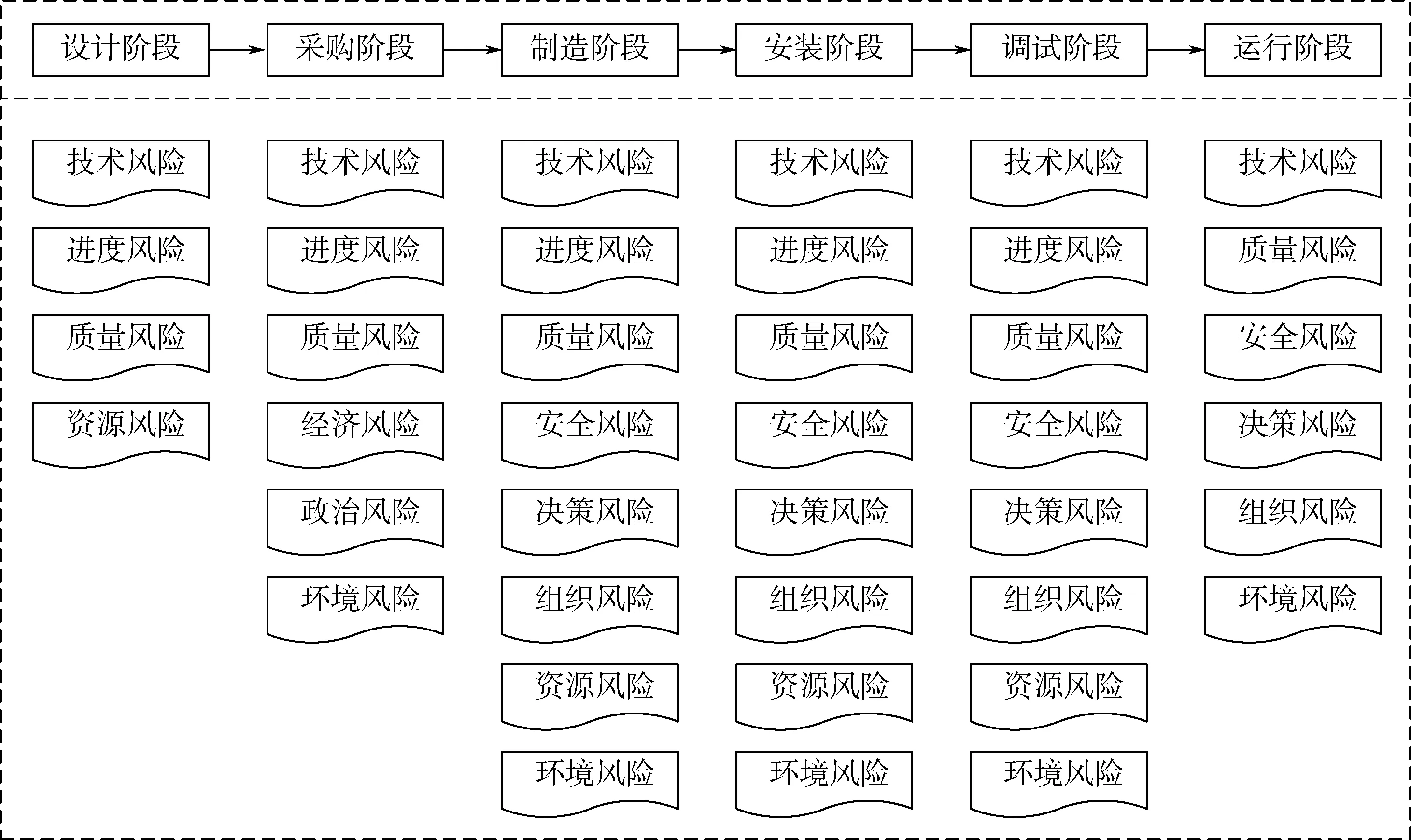

模糊评价法基于模糊数学隶属度理论,采用数学方法实现可量化考核指标的定量评价。以各风险发生概率和等级作为评价指标,建立低温压缩机研发风险概率评语集V1和风险后果评语集V2,具体见表2。

表2 低温压缩机研发风险评语集

假设风险概率权重为A1,影响低温压缩机研发技术、进度和质量的风险等级权重为A2,分别取平均值作为最终权重,得到

A1={0.2,0.15,0.15,0.1,0.1,0.05,0.1,0.05,0.05,0.05}

A2={0.35,0.35,0.30}

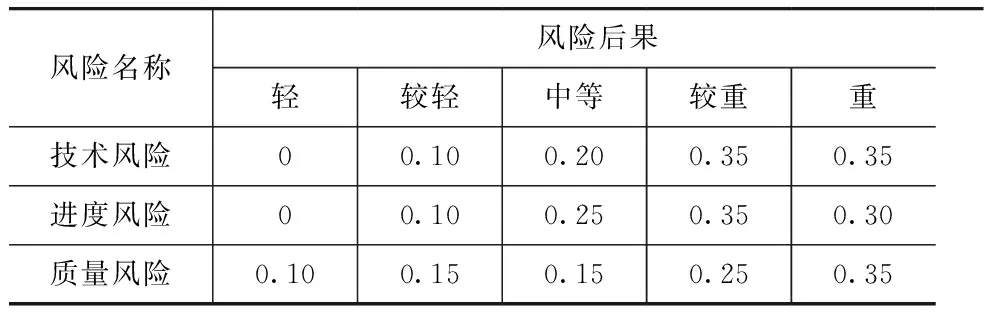

邀请风险识别团队对风险概率和等级打分,通过过程修正和算数平均可知,计算结果相对集中且符合散布要求。温压压缩机研发风险概率打分表见表3,低温压缩机研发关键风险后果打分表见表4。

表3 低温压缩机研发风险概率打分表

表4 低温压缩机研发关键风险后果打分表

根据表3和表4数据,得到模糊评价矩阵R1和R2。将权重向量A与评价矩阵R相乘,得到风险概率隶属度向量B1和风险后果隶属度向量B2,即

B1={0.095,0.165,0.192 5,0.302 5,0.245}

B2={0.03,0.115,0.202 5,0.32,0.332 5}

采用加权平均法得到模糊评价值,即

可以看出,该系统研发风险较高。一旦发生风险,后果将十分严重。

2.3 主要风险识别与评价

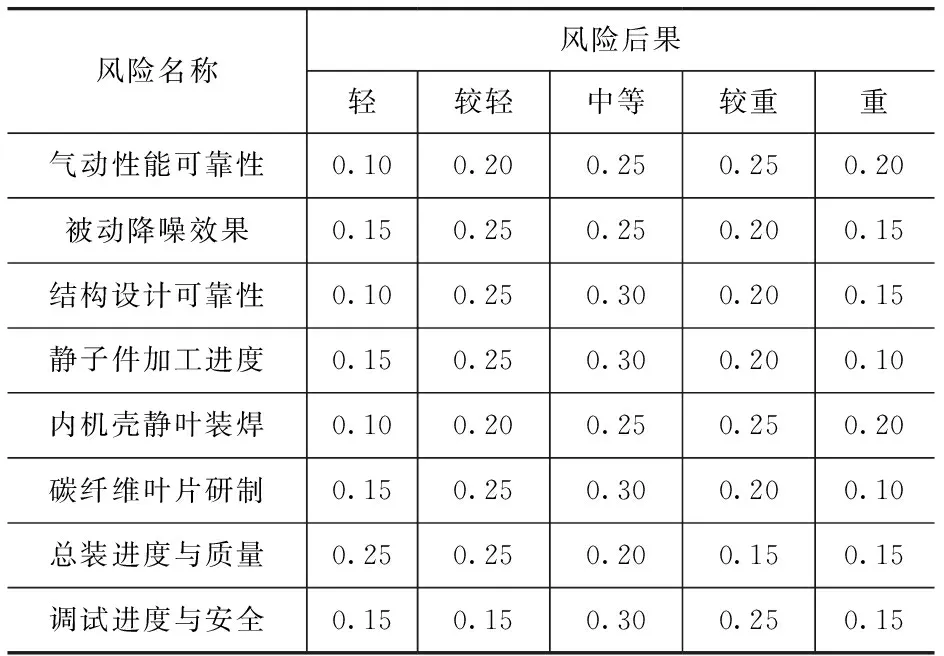

从技术、进度和质量三个方面对低温压缩机研发主要风险进行梳理,并邀请风险识别团队对各风险因素打分。低温压缩机研发主要风险概率打分表见表5,低温压缩机研发主要风险后果打分表见表6。

表5 低温压缩机研发主要风险概率打分表

表6 低温压缩机研发主要风险后果打分表

采用加权平均法计算各风险概率和等级的单一评价值,构成评价值矩阵。Y3中各数值对应各项风险概率,Y4中各数值对应各项风险后果。具体如下

Y3=[0.32,0.29,0.285,0.27,0.31,0.295,0.29,0.31]

Y4=[0.325,0.295,0.305,0.285,0.325,0.285,0.27,0.31]

由此可见,气动性能可靠性、内机壳静叶装焊、调试进度与安全等风险概率较高。一旦发生,将会造成较为严重的后果。

3 复杂大型装备研发风险等级模型构建与管控措施

3.1 研发风险等级模型构建

基于上述风险识别过程与结果,以横坐标为风险发生概率,以纵坐标为风险后果,建立低温压缩机研发风险等级模型,如图3所示。

图3 低温压缩机研发风险等级模型

由图3可以看出,低温压缩机研发主要风险概率和后果评价值均≥0.25,因此,取0.3作为风险概率和后果的界限值,将风险划分为低概低危、低概高危、高概低危和高概高危4类,并采取针对性措施进行化解。该系统研发阶段无高概低危风险,而低概低危和高概高危风险较为集中。其中,3个高概高危风险分别为气动性能可靠性、内机壳静叶装焊、调试进度与安全。

3.2 研发风险管控措施

3.2.1 技术风险管控措施

针对设计、制造和调试阶段开展有针对性的技术风险管理。在设计阶段,建立分系统两级设计体系和三级评审制度,明确评审交付物组成形式和文件要求;针对风险概率高、实现难度大的技术指标提前开展专项试验验证,通过验证对设计方案进行迭代优化,同时邀请第三方机构开展全面评估,确保方案设计科学合理。在制造和调试阶段,组建技术决策团队和专项联合攻关团队,为研发过程中的疑难问题提供决策和技术支持。

3.2.2 进度风险管控措施

建立“计划牵引、资源跟进、全员参与”的进度管理体系。建立年计划、月计划和周计划三级计划管理以及专项计划管理体系;建立工作例会、月例会、周例会和1/2周例会制度;依据研发计划,提前准备和协调资源,同步制订资源的备份预案;通过专项管理措施,将总承包单位和分包单位纳入进度管理体系,提高工作效率。

3.2.3 质量风险管控措施

建立低温压缩机研发质量管理体系,识别质量控制重点,与EPC总承包单位共同编制质量控制计划和质量管理方案等体系文件;建设单位和EPC总承包单位分别设置总质量师和专职质管员,各分系统负责人依据专业特点和质量控制重点开展过程方案审查、制造工艺评定、关键指标复核等,切实将质量管理贯穿研发全过程;委托专业监理单位驻厂跟产,形成建设单位、EPC总承包单位和监理单位闭环管理回路,提高管理效率。

3.3 应用实例

以气动性能可靠性风险因素为例,从技术、进度和质量三个方面分析风险管控措施。

(1)技术风险管控措施。首先,建设单位联合EPC总承包单位和国内专家开展了大量的联合攻关,提出了最优设计方案;其次,制造了1 ∶3.75的缩比模型机进行试验验证,进一步优化迭代并固化了气动设计方案;最后,在原型机制造完成后进行了常温、常压试验验证。经实践检验可知,气动性能达到设计要求。

(2)进度风险管控措施。由于设计方案的反复优化和精益求精导致方案确定时间较晚,直接影响了结构定型和加工制造周期,对总体进度造成了一定影响。为了解决上述问题,一方面,编制并严格落实气动设计定型、缩比模型机试验验证专项计划;另一方面,在缩比模型机试验期间,根据试验结果同步开展结构的局部优化,提前完成加工制造准备并启动部分制造工作,加快了项目进度。

(3)质量风险管控措施。深入分析影响低温压缩机气动性能的关键工序和环节,严控重点部件焊接和尺寸加工精度。同时,在总装期间进一步消缺优化,保证气动性能达到试验要求。

3.4 风险管控效果

自低温压缩机研发合同签订以来,建设单位与EPC总承包单位持续关注风险管控并动态更新风险库,采取一系列管控措施有效化解和转移了研发过程中的技术风险、进度风险和质量风险等。设计阶段的各类方案和试验验证结果得到国内专家认可,按照节点要求顺利通过专家评审;制造阶段进度较原计划略有滞后,但仍满足总体进度要求。目前,低温压缩机整机制造厂内调试已经顺利完成。从调试结果看,制造和装配质量控制效果良好,风险管控达到预期效果。

4 结语

本文以低温压缩机研发项目为例,基于风险识别、风险分析、风险评价和风险管控4个方面,梳理和分析了低温压缩机研发风险因素,并提出了有针对性的管控措施,取得了良好效果,可为复杂大型装备研发风险管控提供参考。