ZG30MnSiMo与Hardox450焊接裂纹性质的试验研究

2022-09-07冯月楼

冯月楼

1.中煤张家口煤矿机械有限责任公司,河北张家口,076250; 2.河北省高端智能矿山装备技术创新中心,河北张家口,076250

0 引言

中部槽作为刮板输送机的关键部件,结构形式主要由中板、底板、槽帮组成的封箱式结构,联接形式为焊接[1],如图1所示,中板作为输送设备运行过程中的主要受力构件,其强度、耐用性直接决定着整套输送设备的运行质量,其最常见的破坏形式为中板焊缝开裂。

槽帮为铸钢件,所用材料为ZG30MnSiMo,供应状态为调质态,具有较高的强度、硬度及耐磨性能[2]。中板为轧制板料,采用瑞典SSAB EMEA AB公司进口Hardox450,供应状态为淬火加低温回火,具有高强度、高硬度及高耐磨性,同时板料的塑性、焊接性能及加工性能未发生较大程度的下降。

ZG30MnSiMo与Hardox450属于异种材料焊接,焊缝接头硬度高、淬硬倾向大,并且焊缝组织变化复杂,易产生焊接裂纹。本文对出现批量性裂纹的槽帮与中板的焊缝接头,从母材的化学成分、力学性能、焊缝接头的金相组织以及外界环境等因素对焊接裂纹的形成原因进行分析,以期改进产品焊接工艺,减少焊接裂纹的出现[3]。

1 裂纹性质的探讨

焊缝表面裂纹及焊缝刨开后的图样如图2所示,可以看到裂纹为沿焊缝方向的纵向裂纹,将有裂纹的部位制成试块,从图3可以清晰地看到裂纹出现在焊缝与槽帮的融合线部位,裂纹深度为18mm(采用K型坡口,单侧坡口深度24mm)。此外,焊接3h后,对焊缝进行超声波检测,未发现任何裂纹,但焊接后的48h,经目视检测,发现焊接裂纹,这里排除了热裂纹的可能性,可以确定为延迟裂纹[4]。

将出现裂纹的部位在光学显微镜下放大,如图4所示。结合图4a与图3,可以看出裂纹起始于焊道的焊趾部位,延槽帮热影响区开裂,最终止于槽帮与焊缝的融合线处(图4b),裂纹表面未见氧化现象,进一步佐证了此裂纹并非热裂纹。为进一步判断裂纹产生的机理,需要对裂纹试件进行深入分析。

2 裂纹分析

2.1 化学成分

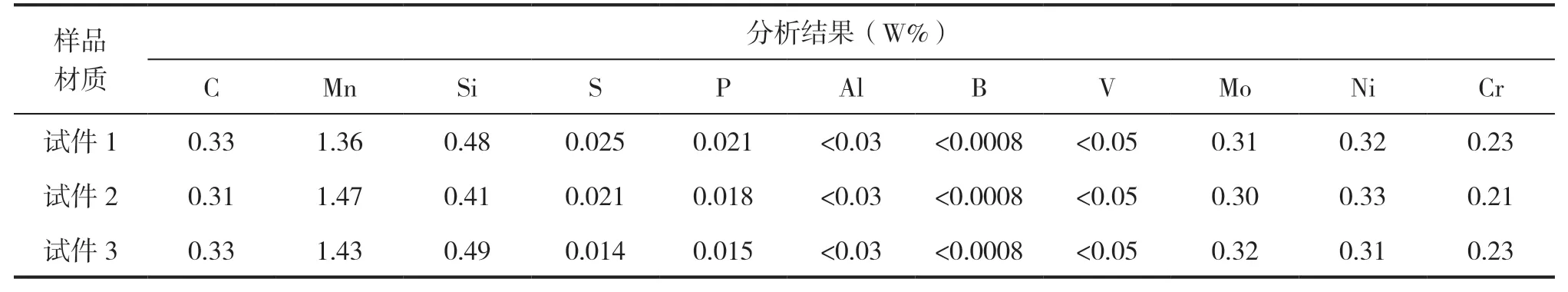

在槽帮不同部位制取3块试件,试件1、试件2取自槽帮顶面,试件3取自焊缝裂纹接头,对3块试件进行化学成分分析,如表1所示,结果表明化学成分符合企标对ZG30MnSiMo材料成分的要求,3组数据的对比结果可以推测,铸件的化学成分较为均匀,不存在成分偏析的现象[4]。

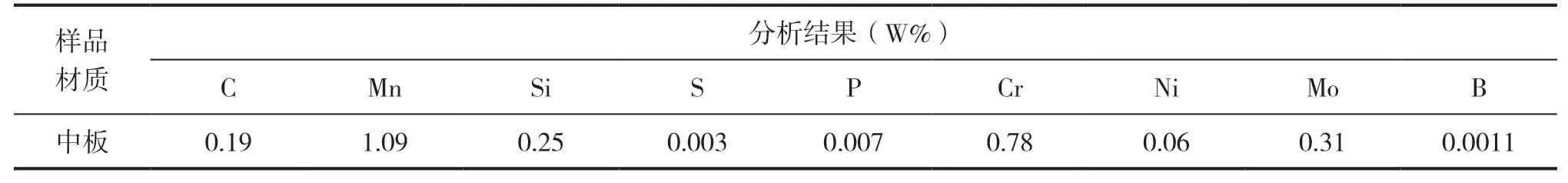

中板Hardox450的化学成分如表2所示,单以材料成分而言,槽帮与中板的差异主要体现在碳、铬、镍的含量上,为更加直观地评定两种材料的焊接性能,且考虑到两种材料均为低合金调质钢,采用WES标准规定碳当量计算公式对其碳当量进行计算,即:

计算槽帮的碳当量分别为0.7037%、0.693%、0.718%,中板的碳当量为0.615%。计算结果表明,在相同的焊接条件下,碳当量越高,出现延迟裂纹的概率也就越大,这也解释了为什么裂纹出现在槽帮融合线部位。

2.2 力学性能分析

槽帮ZG30MnSiMo材料以及中板Hardox450材料的力学参数分别如表3、表4所示。通过两组数据的对比,中板材料的冲击功低于槽帮材料,但中板材料的屈服强度、抗拉强度、硬度以及断后伸长率要显著高于槽帮材料,即在拉应力载荷作用下,破坏会率先出现在槽帮侧。

为进一步反映槽帮热影响区的淬硬倾向,对试件3不同部位进行布氏硬度检测,距槽帮融合线15mm、10mm、5mm处的硬度检测值分别为296、324、332,越是靠近融合线其淬硬倾向越严重。

2.3 金相组织

2.3.1 槽帮金相组织

表1 槽帮ZG30MnSiMo的化学成分

表2 中板Hardox450的化学成分

表3 槽帮ZG30MnSiMo材料的力学性能参数

表4 中板Hardox450材料的力学性能参数

图5为试件1、试件2在光学显微镜下的微观形貌,经观察,试件1基体组织均为回火索氏体,以及少量铁素体。试件2的基本组织为回火索氏体,以及少量铁素体和上贝氏体的混合物,局部出现少量上贝氏体是由于淬火过程中冷却速度不够所导致。

2.3.2 槽帮热影响区金相组织

包含裂纹在内槽帮热影响区金相组织如图6所示,与图5对比,裂纹周边晶粒明显长大,且呈现出一定的方向性,同时析出大量的马氏体与铁素体的混合组织,应合了上述热影响区布氏硬度检测结果。

3 分析讨论

综上分析,可以确定此处的焊道裂纹属于延迟裂纹,在焊接环境温度偏低、材料类型属于低合金高强钢的焊接结构上较为常见,此类裂纹的产生与焊缝金属中的扩散氢及焊缝受力状态有关。焊接环境温度较低,预热温度不足,保温时间不够,均会导致扩散氢析出不充分,因此,应根据母材的特性对预热温度、保温时间进行严格的控制。根据经验,ZG30MnSiMo与Hardox450焊接预热保温时间不应低于1h,当环境温度低于10℃时,控制施焊前的温度不低于90℃,而当环境温度高于20℃时,控制施焊前的温度不低于60℃,能有效防止焊接冷裂纹的产生。

从铸造槽帮的材质特性来看,碳当量偏高,母材淬硬倾向增大,导致焊缝热影响区马氏体组织含量增加,塑性、韧性下降,在焊接应力的作用下,最终导致焊接冷裂纹的产生。因此,焊后应注意保温、缓冷,减少淬硬组织,提高焊缝接头的综合力学性能。

此外,焊接应力也是导致冷裂纹产生的重要因素,母材板厚大,填充金属多,热输入大,由于构件受热不均衡,致使焊接过程产生较大的内应力。调整焊接工艺参数,合理地设置焊接顺序,焊接过程中进行必要的实效处理,可有效地降低焊接应力,从而减少焊接冷裂纹的产生[5]。

4 结语

(1)从中部槽上截取铸造槽帮试块及带裂纹的焊缝接头试块,对其进行一系列的试验,得到相关数据,并分析讨论,证明该焊接裂纹属于焊接冷裂纹,多起始于母材碳当量偏高的焊趾处,并延淬硬倾向较高的热影响区开裂,本文中,裂纹主要出现在铸造槽帮侧。

(2)对焊接裂纹产生的机理进行分析讨论,并提出对应的预防措施。扩散氢、碳当量是焊接冷裂纹产生的根源,焊接应力是焊接冷裂纹产生的诱因。预防措施包括控制焊前预热温度、合理的焊接参数、焊接过程的实效处理以及焊后保温。