一种小型化高同步性伺服作动系统研究

2022-09-07李沛剑李怀兵冯立墨

李沛剑,李怀兵,冯立墨,杨 波,刘 凯,杨 娜

(1.海装驻北京地区第一军事代表室,北京 100076;2.北京精密机电控制设备研究所航天伺服驱动与传动技术实验室,北京 100076)

1 引 言

固体发动机动力的可调性可以极大提高航天飞行器、运载器的工作效率,提高其飞行距离和工作性能,成为未来发动机研究的热点技术。 由于发动机周围的空间紧凑,环境温度较高(可达600℃以上),且需满足长时工作要求(4 000 s 以上),如果选用常规的伺服作动系统对发动机喉道开口进行调节,则无法满足空间和温度环境的要求。

针对特殊的高温环境和安装空间,由于液压作动系统使用液压油作为工作介质,且其本体为结构件,采用循环液压油冷却方式可实现作动器温度控制,耐温性能较好,故选用液压作动系统作为特殊高温工作环境的固冲发动机动力控制用执行机构。

由于空间尺寸限制,该伺服作动系统尺寸要求比常规伺服机构更加小型化,结合液压作动系统自身的特点,本液压作动系统采用三路集成式阀控节流调速方案和分体式结构设计,即将液压作动器与控制阀块分体设计,采用非对称单伸出活塞杆的小型化设计,将浸油电感式位移传感器安装在活塞杆内部,跟随活塞杆进行同步运动,将活塞杆的位置信号通过AD 采集芯片传输至数字伺服控制器,通过控制策略实现位置闭环控制。 同时,在作动器温度环境敏感处安装温度传感器,对作动器温度进行测量,并反馈至控制系统,以实现对作动器的温度控制。

通过理论计算和带载试验表明,该液压作动系统设计具有可实现性,通过“位置环+全域控制参数动态调整”的控制策略,该作动系统具有较高的运动平稳性、位置同步性,能够满足发动机动力控制对伺服作动系统位置控制及高同步性能的要求。

2 伺服作动系统组成及工作原理

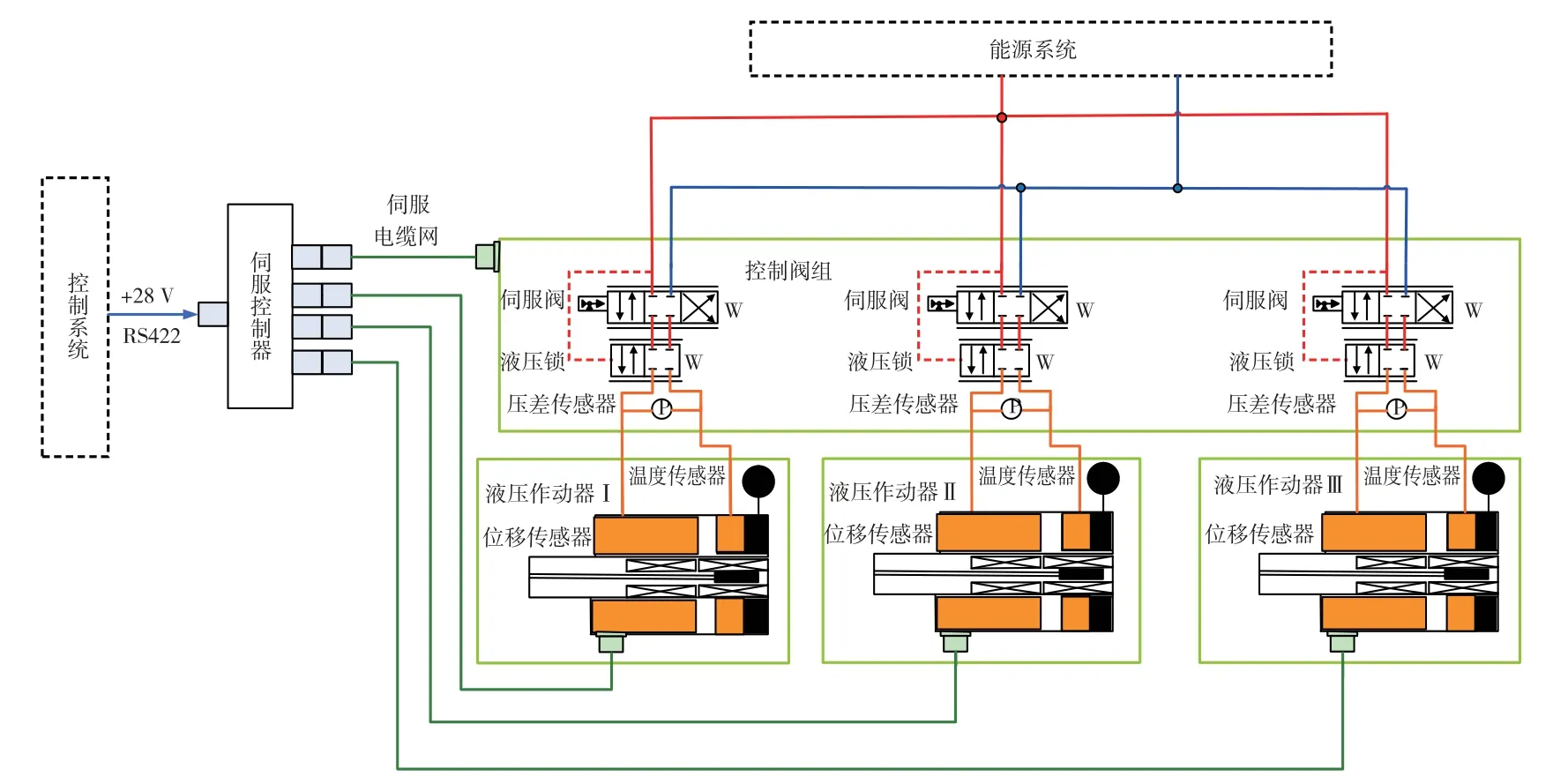

本液压作动系统主要由一台控制阀组、三台液压作动器和一台数字伺服控制器组成,如图1 所示。

图1 伺服作动系统组成简图Fig.1 Servo actuator system composition diagram

液压作动器由壳体、活塞杆、位移传感器、连接支耳、温度传感器等组成;控制阀组由三套阀锁压差组合组成,每个组合均含伺服阀、液压锁和压差传感器各一套;数字伺服控制器包括电源转换电路、422 串口通讯电路、主控芯片电路、A/D 转换电路、D/A 转换电路、功率放大电路、位移解调电路和控制软件。

数字伺服控制器通过RS422 串口总线接收控制系统位置指令,与A/D 转换电路采集的差动变压式位移传感器(LVDT)位置信号相减,得到位置误差信号,经过位置闭环及全域控制参数动态调整的控制策略得出控制量,通过功率电路放大后驱动控制阀组运动,驱动液压作动器运动到控制指令位置,实现位置闭环控制。

3 液压作动器和控制阀组设计

液压作动器作为发动机动力控制的关键执行机构,安装在发动机上,一端连接在发动机本体上,一端连接在调节装置上,如图2 所示。 为了实现轴向和径向尺寸的小型化设计,将液压作动器与控制阀块进行分体式设计,以实现液压作动器本体小截面尺寸、小轴向尺寸及大运动行程的方案设计。

图2 液压作动器结构示意图Fig.2 Hydraulic actuator structure diagram

在满足大运动行程的要求下,为实现作动器在发动机狭小空间的布局,活塞杆采用非对称结构以减小轴向尺寸;将内置高精度,耐高温、高压、浸油的LVDT 安装在活塞杆内部,实现对作动器运动行程的测量,进行位置闭环控制;采用温度传感器对作动器内部温度环境进行测量,并实时反馈给控制系统,进行循环液压油的控制,对作动器本体进行温度调节控制。

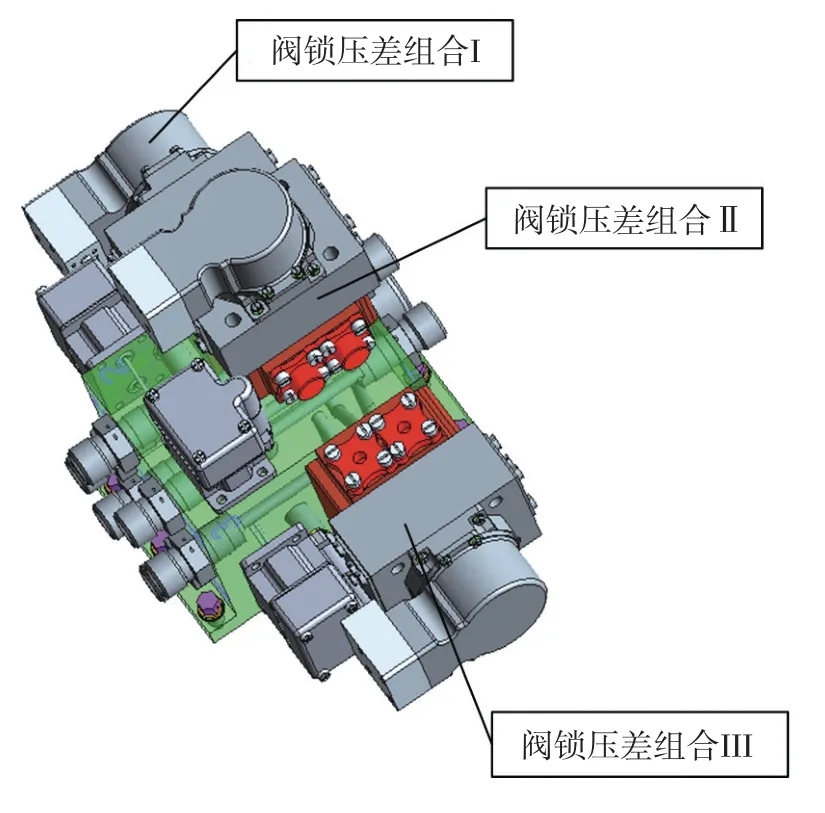

控制阀组作为液压伺服控制的核心组件,其工作性能受温度影响较大,为了确保控制阀组能够正常、可靠工作,将液压作动器与控制阀组进行分体式设计,如图3 所示,并将控制阀组放置在工作环境较好的控制舱内。

图3 控制阀组结构示意图Fig.3 Control valve structure diagram

4 控制策略

4.1 控制系统组成

数字伺服控制器通过RS422 总线接收控制系统的位置指令信息,并采集液压作动器的位置信息,完成位置闭环控制。

采用“位置环+全域控制参数动态调整”的控制策略,位置环主要用来控制作动器的运动精度;全域控制参数动态调整环节主要用来保证作动器运动过程中的位置平稳性和同步性,以保证发动机的安全。

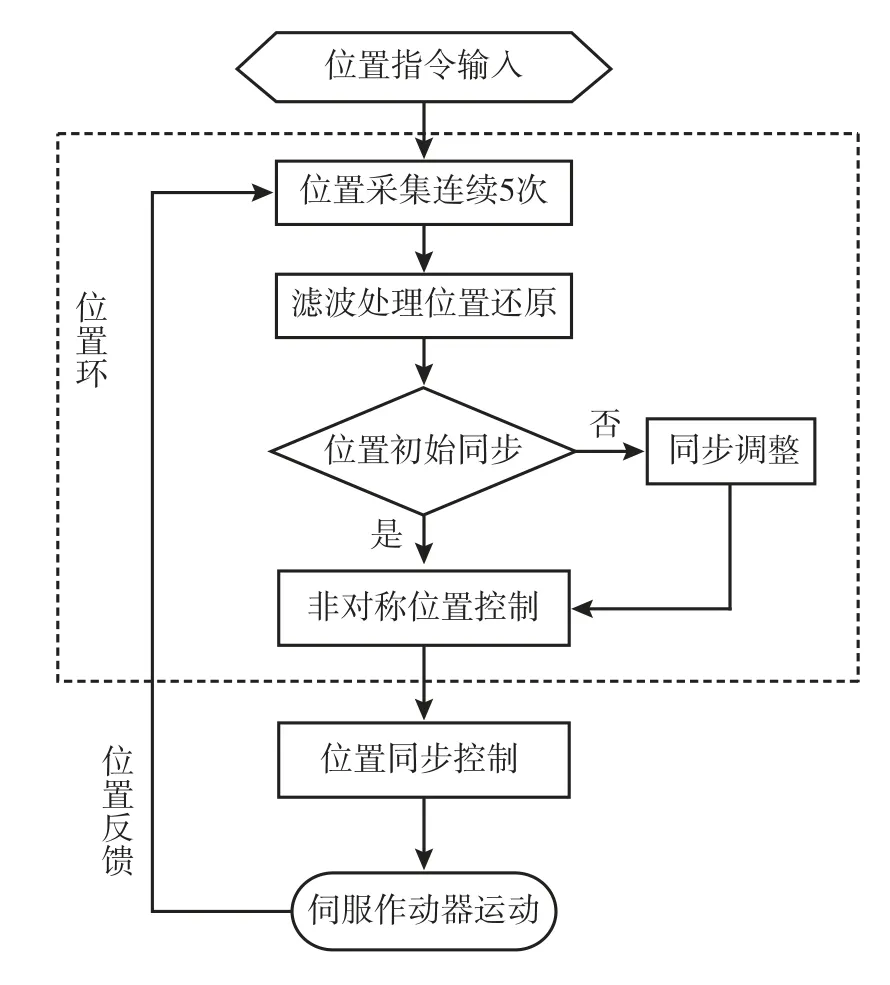

作动系统的控制流程图及控制架构框图如图4和图5 所示。

图4 伺服作动系统控制流程图Fig.4 Servo actuator system control flow diagram

图5 伺服作动系统控制架构框图Fig.5 Servo actuator system control architecture block diagram

4.2 控制策略

控制策略主要包含两部分:位置环和全域控制参数动态调整控制,如图6 所示。

图6 控制策略及控制流程示意图Fig.6 Control strategy and control flow diagram

位置环作为最外环,主要用来实现作动系统的稳定性、准确性等控制性能;全域控制参数动态调整控制包含位置初始同步、位置同步控制和非对称位置控制三部分控制功能,主要用来完成作动系统运动前的位置初始同步判断和控制、运动中的位置同步控制以及非对称设计下的运动控制。

4.3 位置环

位置环主要用来实现对伺服作动系统位置的精确控制,如图6 所示,位置环的输入为角度指令与位置反馈之间的误差,采用比例微分(PD)控制策略实现精确和快速的控制,则

式中:U——位置环计算得到的控制量;kp——位置环的比例增益系数;kd——位置环的微分增益系数;e——当前计算周期角度指令与位置反馈之间差值;e——前一次计算周期角度指令与位置反馈之间的差值。

4.4 位置初始同步

在伺服控制器上电完成后,需要对三台作动器的位置进行初始同步自检判断,如图7 所示。 当三台作动器之间的位置误差大于2 mm 时,判定此时三台作动器不同步,需要进行位置对中控制;取三台作动器位置的平均值作为位置初始同步控制的输入,进行位置对中控制,作动器对中后,保持原位不动,等待后续控制指令。

图7 位置初始同步控制流程示意图Fig.7 Initial position synchronization control flow diagram

4.5 位置同步控制

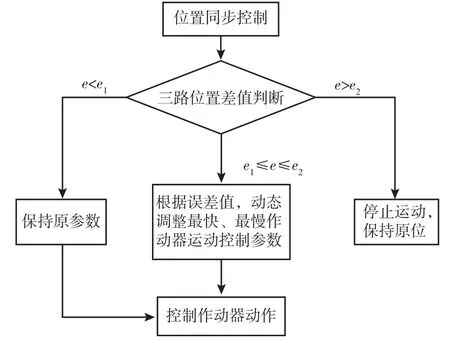

为实现作动器运动过程中的位置同步性,采用基于三路作动器位置信号差值动态调整的控制策略,以保证三路作动器的同步性,如图8 所示。 当三路作动器之间的最大误差小于e时,判定三路作动器同步性好,按照原控制参数进行;当三路作动器之间的最大位置误差在e≤e≤e时,识别出三路作动器中运动行程最大与运动行程最小的两路作动器,以中间运动行程的作动器为基准,对运动行程最大与运动行程最小的作动器进行kp、kd 控制参数调整,以达到控制速度的目的;当三路作动器之间的位置误差为e >e时,表明三路作动器不同步,数字伺服控制器控制三路作动器停止运动,并保持原位。

图8 位置同步控制流程示意图Fig.8 Position synchronization control flow diagram

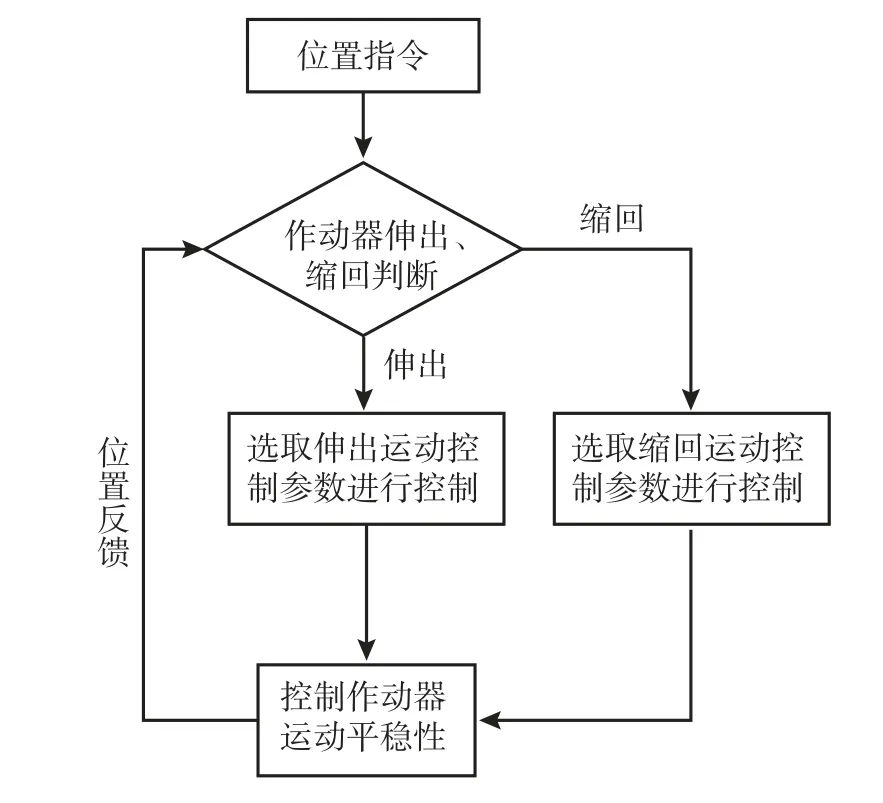

4.6 非对称位置控制

非对称单伸出活塞杆形式的液压作动器在伸出和缩回时,由于液压油作用截面积的不同,活塞杆伸出和缩回时输出的驱动力不同,造成运动速度不同,进而影响作动器运动的平稳性,因此,需要对作动器的运动方向进行识别,并对kp、kd 运动控制参数进行动态调整,以保证作动器的稳定性和快速性。 在位置闭环控制初始时刻,对位置指令与当前时刻位置反馈进行判断,以识别出作动器的运动方向是伸出,还是缩回。 根据作动器的运动方向,动态选取位置环的kp、kd 控制参数对作动器进行位置控制。 非对称位置控制流程如图9 所示。

图9 非对称位置控制流程示意图Fig.9 Asymmetric position control flow diagram

5 试验验证

为了考核非对称伺服作动系统设计结果的正确性、可行性以及实际工作性能,设计了伺服作动系统模拟负载性能测试系统,以实现对伺服作动系统性能的验证,试验结果如图10 ~图12 所示。

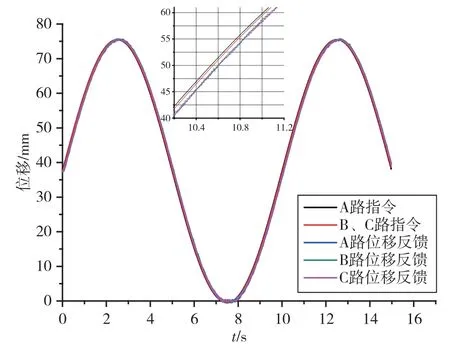

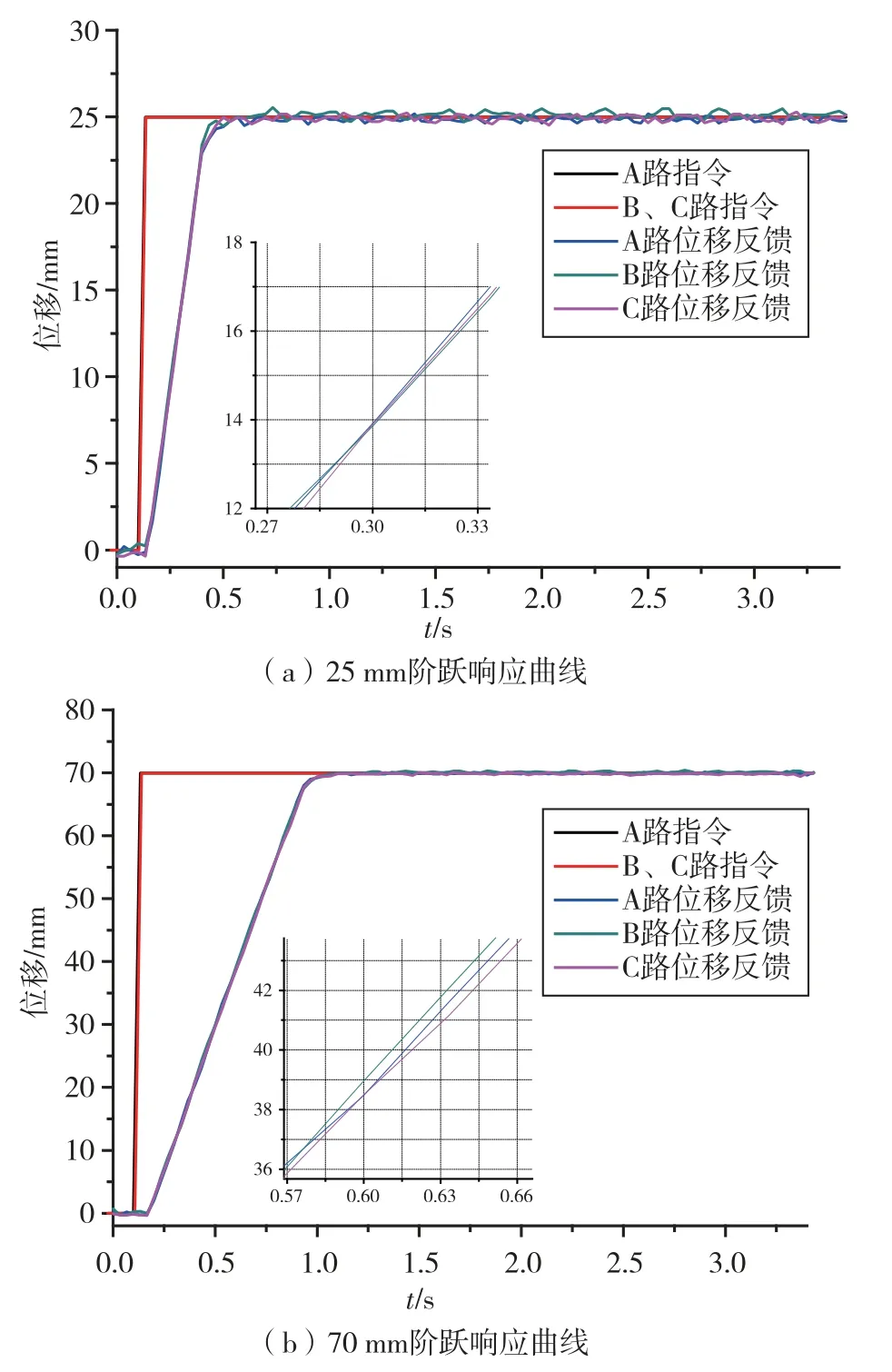

图10 为伺服作动系统在偏置37.5 mm、幅值为37.5 mm 位置的特性测试结果,以验证伺服作动系统的运动平稳性和慢速运动下的位置同步性能;图11 为在25 mm 和70 mm 阶跃时的响应曲线,验证伺服作动系统快速运动时的控制性能及位置同步性;图12 为连续小阶跃信号性能测试以考核全运动行程范围内工作性能。

图10 位置特性曲线Fig.10 Position characteristic curve

图11 阶跃响应曲线Fig.11 Step response curve

图12 连续小阶跃信号响应曲线Fig.12 Continuous small step signal response curve

通过以上测试结果可以得出:

(1)伺服作动系统位置特性运动时的同步性偏差最大值为1 mm 时,满足不大于2 mm 的要求,伸出、缩回时运动平稳;

(2)在25 mm 阶跃响应时,三台作动器的速度分别为97 mm/s、98 mm/s、98 mm/s;在70 mm 阶跃响应时,三台作动器的速度分别为98 mm/s、99 mm/s、100 mm/s,速度误差为2 mm/s,满足不大于5 mm/s 的要求,且伸出、缩回时运动速度基本一致,实现了大阶跃信号时的速度控制和位置同步性;

(3)通过连续小阶跃信号的测试,覆盖了不同位置和不同运动指令下的稳定控制,验证了全运动行程范围内的工作性能。

6 结束语

为满足小型化、耐高温以及高位置同步性的要求,将液压控制阀组与作动器进行分体式设计,并将作动器活塞杆进行非对称式设计,适应了小轴向尺寸和径向尺寸的要求,满足了特殊工作环境温度的要求;为保证发动机调节装置的安全,采用全域控制参数动态调整的控制方案,在运动初始时刻、运动过程中以及伸出、缩回运动中,选取不同的控制参数,以满足运动平稳性和位置同步性的要求。

通过理论分析和试验验证,该伺服作动系统满足环境和空间的技术要求,并具有较好的位置同步控制性能。