三维机织物结构设计软件的设计与实现

2022-09-07吕三峰应志平吴震宇胡旭东

吕三峰,应志平,吴震宇,胡旭东

(1.浙江理工大学机械与自动控制学院,浙江 杭州 310000;2.浙江理工大学新昌技术创新研究院)

0 引言

三维机织预制体是三维纺织复合材料中应用最为广泛的增强体结构,其具有优异的复杂结构近净成型能力,用它所制备的复合材料的综合力学性能优于传统层压复合材料。三维机织物的织造过程复杂,需要提前设计并绘制其结构。而目前一些三维机织物结构设计软件操作难度较高。

本文提出一种织物剖面图绘制方法,构建三维机织物结构设计体系框架,实现任意三维机织物纱线交织结构设计,并可通过三维建模软件实现三维机织物建模。

1 软件体系架构

三维机织物主要由接结经纱与纬纱构成必要机织物组织,衬经纱构成非必要机织物组织。三维机织物结构设计软件的主要功能在于实现任意三维机织物的结构模型设计,系统应具备三点功能:

⑴具备手动绘制纱线功能;

⑵具备纱线干涉报警机制;

⑶具备导出纱线轨迹坐标功能。

针对三维机织物设计软件的功能特点,本文提出了一种支持任意结构设计的软件体系框架。该软件体系架构如图1所示。

图1 三维机织物结构设计软件体系架构

⑴设计层接收纱线参数输入,对输入的参数进行数据处理,为纱线曲线的设计提供数据支持。设计层还实现了经纱的手动绘制功能,该功能通过接收鼠标点击移动输入事件,绘制鼠标轨迹曲线,而后将其规整为统一的经纱曲线。

⑵报警层主要为了避免三维机织物纱线设计过程中出现物理干涉现象。纱线轨迹曲线规整时,可能存在经纱与纬纱之间的干涉,也可能存在经纱与经纱之间的干涉,在出现这些错误情况时,及时弹窗警告,并由用户决定是否删除已绘制的轨迹曲线。

⑶显示层主要依据三维机织物结构设计软件所实现的功能,设计用户窗口界面,实现人机交互和纱线的绘制显示和报警弹窗显示。

2 软件多层功能设计

2.1 设计层设计

三维机织物结构绘制所需接收的参数有纱线横截面宽高度,纱线交织密度等,纬纱的设计还需指定其排列方式。

2.1.1 纬纱设计

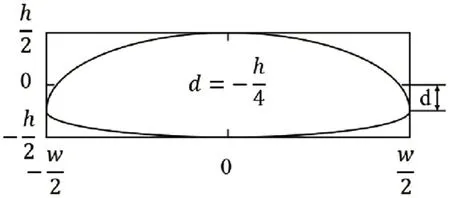

根据所需织造的三维机织物结构,设定合适的纬纱行列排列参数。纱线的横截面通常近似为扁平的凸透镜形状,其横截面参数方程如下:

图2 纬纱横截面

2.1.2 经纱设计

通过拖动鼠标的方式绘制经纱的交织运动轨迹曲线,而后使用正弦函数规整该曲线。具体的规整方法为:以上下两根纬纱竖直方向上的间距中心点作为纱线轨迹曲线首尾控制点,若鼠标拖动轨迹经过控制点则对其进行后台记录,而后以两控制点为正弦曲线半个周期内的顶点与谷点,最终实现单条经线轨迹曲线段的规整绘制。

完整经纱轨迹曲线是由上述多条轨迹曲线段组成,因此一条完整的经纱轨迹曲线在两条轨迹曲线段交接处的曲率最大,容易在该处出现经纬纱之间的干涉。为了避免发生模型干涉现象,结合三维机织物的实物模型,在经纬纱交织处的经纱会因两纬纱之间的作用力而被压制为扁平状,如图3 所示,其中图3(b)中a为扁平状经纱长度。

图3 (a)三维机织物实物模型;(b)三维机织物经纱设计图

剖面图绘制方法须实现多层经纱绘制功能,令最外层的经纱轨迹曲线的坐标为0,屏幕向内为轴正轴方向,则依据经密与经纱宽度参数可以确定每一层的经纱轨迹曲线坐标为=(-1)warp,其中为经纱向内延伸层数,warp为经密。导出纱线的坐标至三维建模软件中可以实现纱线的三维建模。

2.2 报警层设计

2.3 显示层设计

显示界面是人机交互中重要的一部分,依据系统功能以及绘制习惯,强调软件实用性,主要由经纬纱设计界面构成,通过右键菜单的方式选择所需要的功能,如输入纱线参数,导出纱线坐标,选择绘制层数等。

3 软件实现

三维机织物结构设计软件基于C++的Qt5.9 程序开发,依照功能需求,根据软件功能特点将其细分为多个功能单元,实现对各个功能单元的开发。使用Qt中的多线段绘制函数实现纬纱横截面的绘制,接收鼠标右键点击信号实现功能菜单的弹出与功能选择,接收鼠标移动信号记录并绘制鼠标轨迹曲线,使用绘制函数并依据式⑵与式⑶实现经纱的交织轨迹曲线规整绘制,使用信息提示函数实现经纱之间的干涉报警弹窗提示,使用文件保存函数保存所绘制的经纬纱轨迹数据。

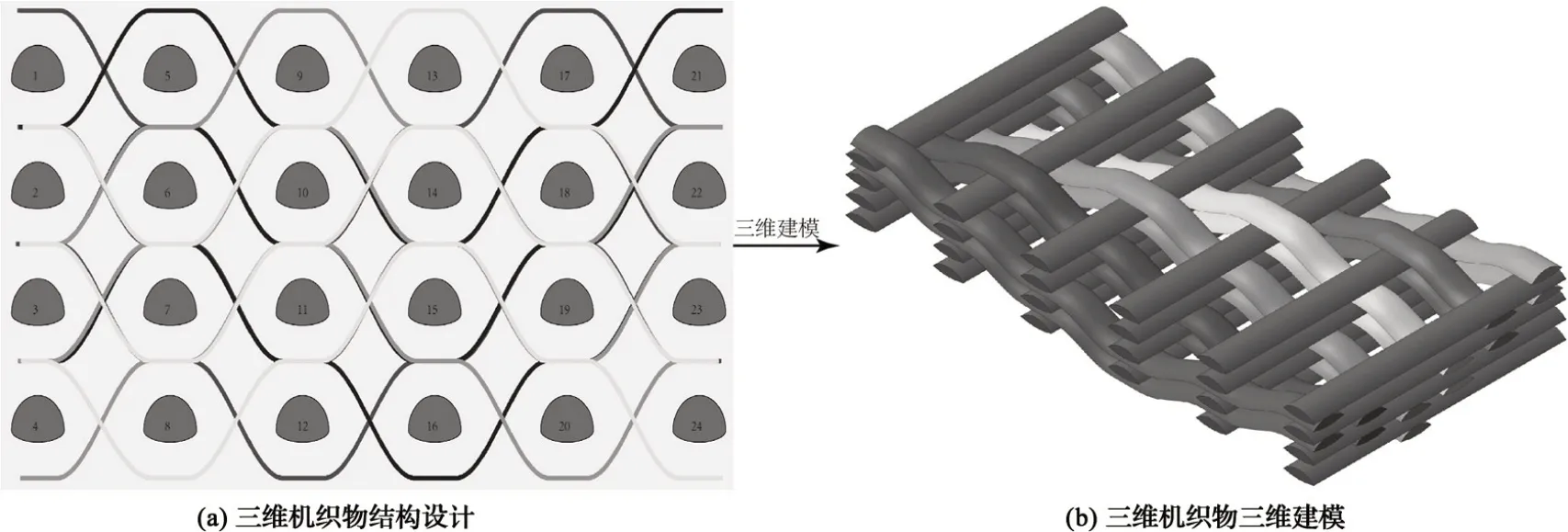

软件所设计的三维机织物如图4(a)所示。软件实现了三维层层角联锁机织物的结构设计,实现了多层经纱的绘制,实现了三维机织物的三维建模,如图4(b)所示。

图4 (a)三维机织物结构设计;(b)三维机织物三维建模

软件设计上以体系架构为指导,通过使用不同函数实现其不同功能,构建出任意绘制的三维机织物结构设计构态,以符合不同三维机织物结构设计的需求。

4 结束语

本文以三维机织物为研究对象,针对其设计绘制问题提出了一种剖面图绘制方法。通过多层功能设计模式并基于Qt5.9 开发了三维机织物结构设计软件,完成了参数接收、纱线设计绘制、报警机制以及轨迹导出等各功能模块单元的开发,降低了三维机织物设计难度,提高了三维机织物织造的准备工作效率,提高了系统的可重构性和可扩展性,有利于新功能的设计与开发,更有利于纺织织造行业的发展。