球磨时间对AZO 陶瓷物相结构和烧结性能的影响研究

2022-09-06孔维静孙都都依克拉木江阿布都外力孙英轩杨淑敏

孔维静,张 豪,孙都都,依克拉木江·阿布都外力,田 龙,孙英轩,杨淑敏

(喀什大学物理与电气工程学院,新疆 喀什 844000)

0 引言

近年来,随着液晶显示、触控面板、有机发光显示、太阳能电池等的发展,使得透明导电薄膜成为关键性材料之一.透明导电氧化物(trans⁃parent conducting oxide,TCO)作为一种重要的光电子信息材料,在发光器件、薄膜太阳能电池、表面声波器件、传感器、平板液晶显示器和红外反射器等领域得到了广泛的应用[1].其中AZO(aluminum doped zinc oxide,铝掺杂氧化锌)陶瓷因其具有着较高的热稳定性、化学稳定性和较好光电性能,是最具有应用前景的TCO 材料之一[2-4].Al 和ZnO 的来源十分广泛,作为半导体材料,价格相对于其他半导体材料较为低廉,而且AZO 陶瓷靶材本身无毒,工业上常采用氧化锌和氧化铝粉末按规定比例混合后加工而成,再经由高温烧结形成的陶瓷半导体[5-8].但AZO 陶瓷靶材的研究面临着如何增加利用率降低成本、如何制备大尺寸并且成分相对均匀的靶材材料等问题,因此,对AZO 陶瓷的制备工艺的研究,是AZO 陶瓷材料研究的热点之一[9-12].Deng Pan Nie 等人[13]利用沉淀法制备了掺铝量范围为0%~2.8%的AZO 的粉体,结果发现,Al 元素的掺杂量越多,对粉体中晶胞参数中a 和c 值有明显的降低作用;但是Al 元素的掺杂量很高时,影响显著降低.Shao 等[14]采用化学共沉淀法制备了AZO 粉体,获得的粉体粒径为31.3 nm,并采用射频磁控溅射法在玻璃衬底上制备了ZAO 透明导电薄膜.该薄膜在可见光区的平均透过率超过80%.由于氧化锌铝粉体在制备的过程存在较大的比表面积[15],其团聚现象容易形成粒径较大的颗粒,造成粒度分布不均匀,对AZO 靶材性能会有较大的负面影响,即粉体粒度的大小及粒度分布的均匀性直接影响着AZO 靶材材料的性能,如果找到较为合适的粒径分布就可以充分发挥AZO 靶材的光电性能[16-17].因此,可采用过筛+球磨混合工艺流程以达到提高均匀性的效果[1].在一定研磨环境下,随着研磨时间的增长,粉体合金化程度越来越高,粉体颗粒尺寸会逐渐减小,颗粒粒度也会逐步达到均匀分布[1];当球磨时间达到一定程度后,颗粒尺寸不再有大幅度变化;如果继续增加球磨时间,磨料杂质会增加,对粉体会造成严重污染[1].因此,最佳球磨时间需要根据所需要的目标,通过具体试验来确定.本文采用传统固相烧结法,分别以16 h、20 h 和24 h 变化,制备AZO 陶瓷靶材,研究不同粒度粉体对AZO 陶瓷靶材烧结性能和物相结构的影响.

1 实验方法

1.1 实验原料

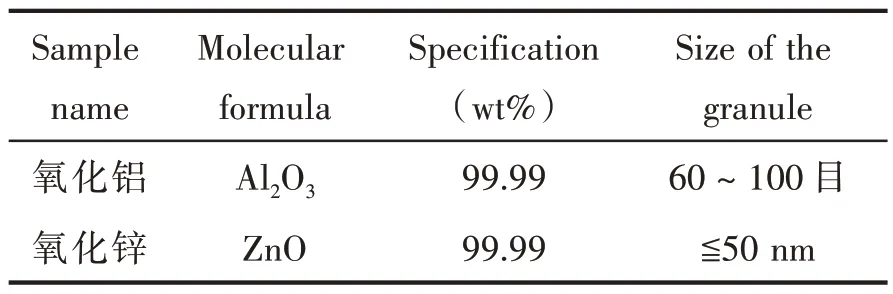

实验所用原料为氧化铝和氧化锌,原料参数信息如表1 所示.

表1 实验采用各原料参数

1.2 样品的制备

采用固相法烧结法制备AZO 陶瓷.将氧化铝和氧化锌原料按质量比1∶5 称量后混合,混合后的粉末放入球磨罐当中并加入适量纯水,将球磨罐安装至行星式球磨机分别以16 h、20 h、24 h 球磨,将球磨好的粉料放入烘干箱,温度为120 ℃,烘干2 h,将烘干好的样品采用手动式片机压制成样品片,压制成型的样品片经过高温排塑处理后,采用马弗炉以3°/min 烧结至800 ℃再以5°/min 烧结至1440 ℃,恒温2 h 后随温冷却.

1.3 样品的检测

采用TD-3500 型X 射线衍射仪进行物相结构检测,并用PhenomProx 型全自动台式扫描电子显微镜进行表面形貌观察,用电子天平根据阿基米德排水原理测量AZO 陶瓷靶材密度.实验条件分别为:X 射线衍射仪以扫描角度10°~70°范围、扫描速度0.02°/s 和扫描波长1.54 Å 进行连续扫描;全自动台式扫描电子显微镜以及样品在电压为15 kV,放大倍数为1.5 kx 倍下对表面形貌进行观测.

2 结果与讨论

2.1 粉体粒度检测

表2 为不同球磨时间AZO 陶瓷的各样品粒度测量值.由表2 可知,随着球磨时间的增加,粒径呈现先减小后增大的趋势.球磨24 h 后,粉体粒度增大的原因,可能是由于粉体颗粒产生内部缺陷,增加比表面积,致使颗粒团聚造成.结合图1 粒径分布图可知,当球磨时间为20 h时,粒径相对较小,球磨20 h 的样品粒径分布较为符合正态分布,粒度相对均匀.

表2 AZO 粉体粒度

图1 不同球磨时间的AZO 粉体的粒度分布图谱

2.2 AZO 陶瓷物相结构

图2 为不同球磨时间的AZO 陶瓷样品的X射线衍射图谱.从图2 可以看出,各样品的主晶相均为四方晶相即ZnAl2O4,采用Jade7.0 进一步分析得出,以不同球磨时间制备AZO 陶瓷样品时,均有新的锌铝化合物衍射峰出现,即样品分别在2θ 约为35°、37°、49°、57°、59°、65°时,出现ZnAl2O4相的衍射峰;2θ约 为32°、48°时,出现Zn3Al94O110相的衍射峰;2θ 约为56°、69°时,出现Al2O3相的衍射峰;2θ 约为65°时,出现ZnO 相的衍射峰.

图2 不同球磨时间的AZO 陶瓷的XRD 图谱

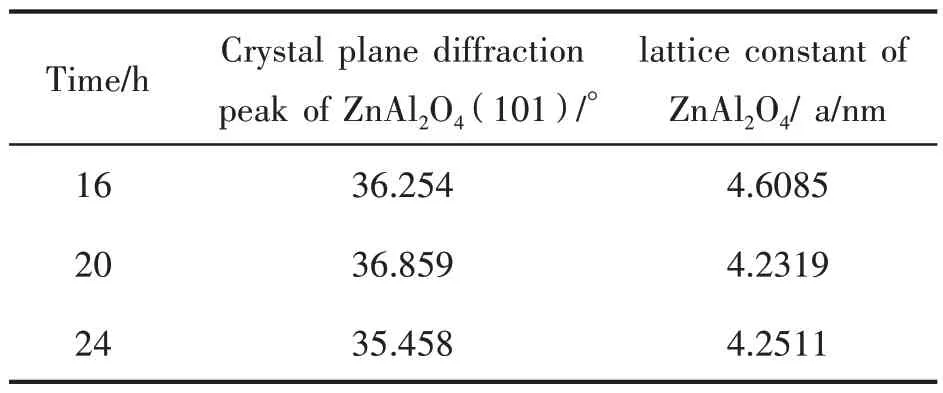

此外,结合图2 和表3 可以看出,各样品的X射线衍射峰相比,均在小角度方向有偏移.根据布拉格方程2dsinθ=nλ可以知,当晶面间距d增大时,衍射级数n和衍射波长λ不发生改变的时候,θ角将会减小.通过对比不同球磨时间制备的AZO陶瓷晶面衍射峰位和晶格常数可知,随着球磨时间的增加,不同AZO 物质的晶面衍射峰位和晶格常数向小角度方向偏移,晶格常数增大.产生这种现象的原因可能是,在AZO 陶瓷过程中,在高温烧结的作用下,成分中半径相对较大的Zn2+进入Al3+晶间相当中,会使晶面间距增大,从而使ZnAl2O4的衍射特征峰向小角度方向偏移.

表3 不同球磨时间AZO 的晶面衍射峰位和晶格常数

2.3 AZO 陶瓷微观形貌

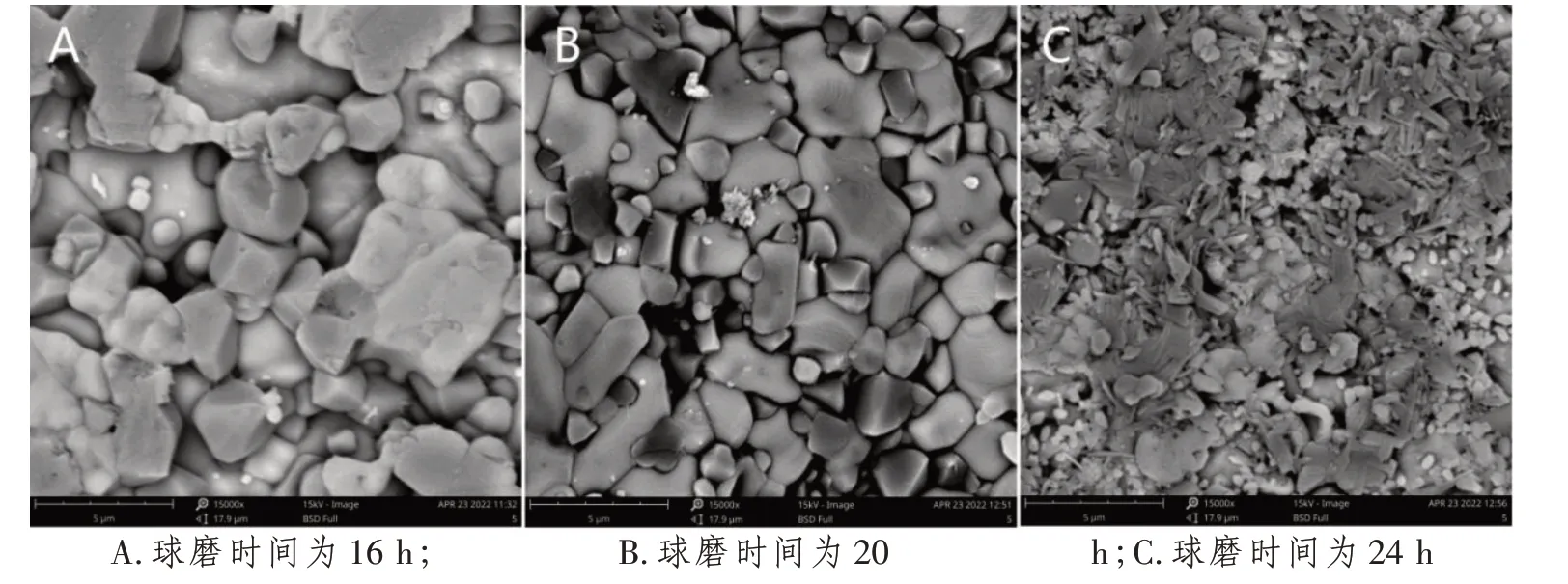

图3 为不同球磨时间下所制备AZO 陶瓷样品的SEM 图谱.由图3 可以看出,随着球磨时间的增加,样品晶粒尺寸分布都较为均匀,且有减小的趋势,同时样品均有不同程度的孔隙存在,产生孔隙原因可能是AZO 陶瓷样品在高温烧结的过程中产生气体挥发造成的,相比较而言以球磨时间为20 h的样品的孔隙相对最少,颗粒较为均匀,因此致密性相对较好.同时,比较各图样品可以看出,随着球磨时间的增加,样品的晶粒尺寸呈现减小的现象,当球磨时间为20 h 时气孔最少,颗粒相对最为均匀,结合XRD 衍射可知,均匀颗粒成分含有铝锌化合物物质.

图3 不同球磨时间AZO 陶瓷的SEM 图谱

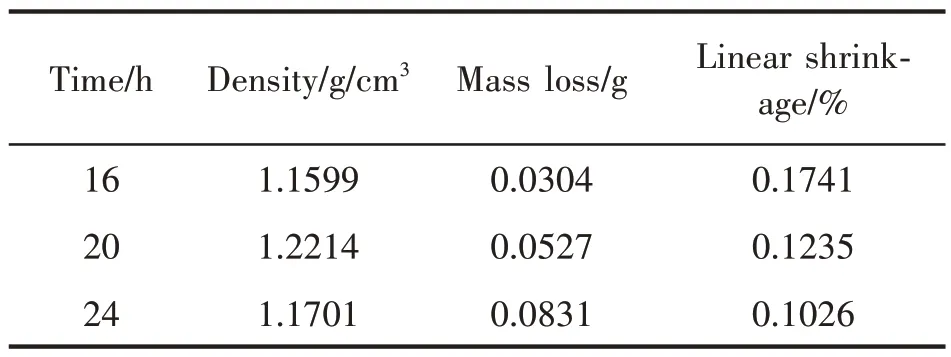

2.4 AZO 陶瓷烧结后样品质量损失及线收缩率分析

表4为不同球磨时间AZO陶瓷的各样品密度、质量损失、线收缩率测量值.由表4可知,随着球磨时间的增加,AZO 陶瓷样品的密度、质量损失和线收缩率均呈现递增的趋势.结合扫描电子显微镜可知,样品的质量损失和线收缩率逐渐变大,产生的原因可能是由于AZO 粉体粒径分布和烧结过程中形成物相不同的晶体分布共同作用形成的.当球磨时间的增加时,晶体粒径随着球磨时间的增加质量损失率逐渐变小,这可能是由于AZO 陶瓷晶体界面的复杂性对复合材料密度质量损失等产生影响而造成的.当球磨时间为20 h 时,烧结后的AZO 陶瓷样品密度值最大,为1.2214 g/cm3,质量损失最小,为0.0527 g,线收缩率为0.12%,成为一种良好的密度陶瓷样品材料.

表4 AZO 陶瓷的质量损失和线收缩率

3 结论

(1)通过对不同球磨时间的AZO 粉体粒度及烧结后的样品进行检测,随着球磨时间的增加,AZO 粉体粒度呈现先减小后增大的趋势;球磨一段时间后,AZO 粉体粒度逐步稳定,变化趋势减缓.当球磨时间为20 h 时,颗粒粒度较小,分布较为均匀.

(2)对不同球磨时间的粉体烧结后的陶瓷样品进行物相分析,陶瓷样品中存在锌铝化合物,并且随着球磨时间的延长,锌铝化合物含量比例逐渐增加;烧结后的样品密度呈先增加后降低的趋势.因此,当球磨时间为20 h 时,AZO陶瓷样品致密性能相对较好.AZO 陶瓷中锌铝化合物含量及陶瓷致密性对制备高性能的AZO 薄膜具有重要影响,在一定范围内,锌铝化合物含量比例越高,陶瓷密度越大,制备的AZO 薄膜光电性能越好.经过对比,当球磨时间为20 h 时,AZO 陶瓷样品性能相对最好密度值最大约为1.2214 g/cm3,锌铝化合物含量较高,可以作为良好靶材制备高性能AZO 薄膜.