基于力学仿真的热电池减重设计

2022-09-06袁金凤孙现忠余福山高文燕张艳维

孙 轶,白 旭,袁金凤,张 毅,孙现忠,孙 婷,余福山,高文燕,张艳维,吴 涛

(1.海装西安局,陕西 西安 710000;2.西安北方庆华机电有限公司,陕西 西安 710025)

1 引言

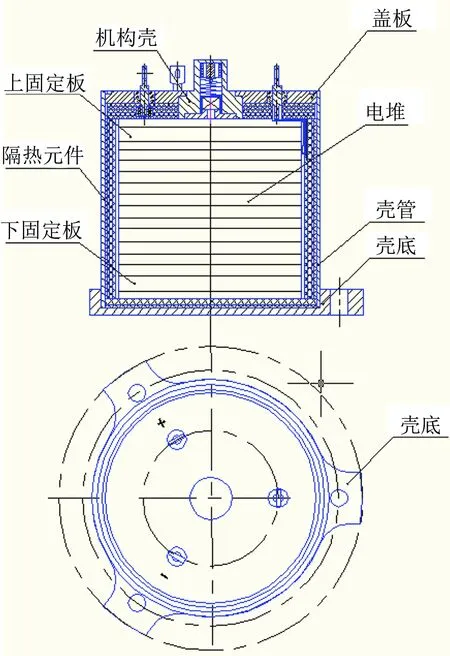

某制导炮弹用热电池(以下简称热电池)为过载针刺激活全密封结构,其结构示意如图1所示。在研制过程中,全弹要求热电池在不改变电性能、结构强度的条件下需减重5%以上(不少于50 g),重量不超过0.8 kg,而且成本不能明显增加。该热电池电流大、工作时间较长,电性能余度较小,活性物质无法再减,所以只能从电堆除外的外结构、内部的金属材料进行设计改进。而且热电池要承受12 000 g高过载,外结构减重,必须慎重,进行强度方面保障的前提下进行减重。

图1 热电池结构示意Fig.1 Structural diagram of thermal battery.

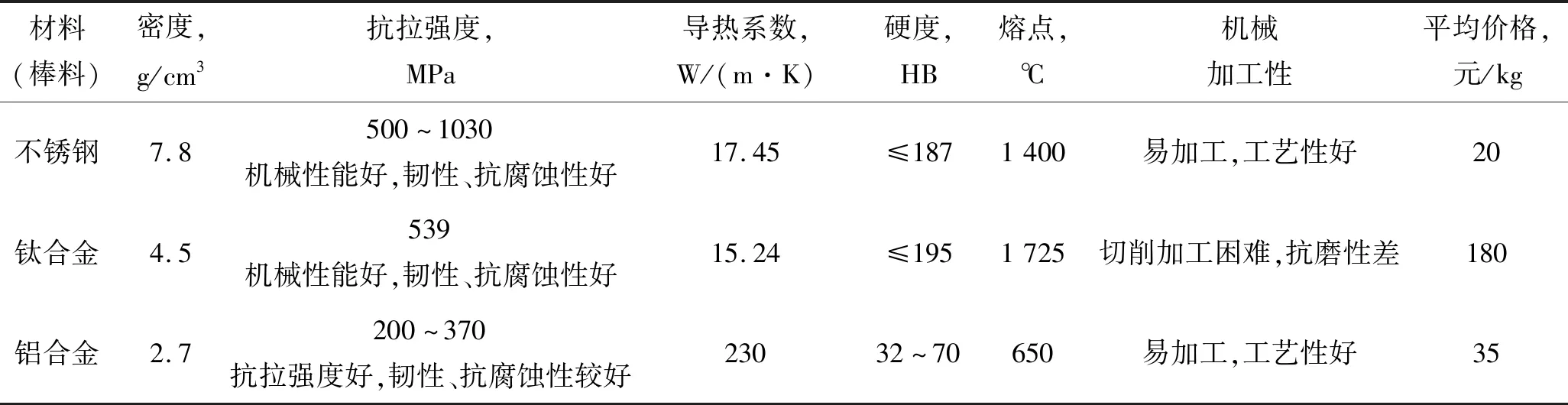

2 零部件小密度材料代替的可行性分析

在进行减重改进设计时,最有效的方法是满足强度要求下选用密度小的金属材料。为此对密度较小的金属材料与不锈钢进行了对比,如表1所示。通过表1对比可见,铝合金由于导热系数太大、熔点较低,性能上无法满足热电池要求;镁合金由于其抗拉强度较差、熔点低,不适合该热电池应用;钛合金密度小,强度与不锈钢接近,熔点高是减重的最佳选择。但是武器系统同时要求进行低成本设计,热电池价格只有以前同类航弹、空空导弹类产品的60%左右,所以减重设计的同时要考虑经济性。由表1可见钛合金价格太贵,切削加工困难机械加工性较差,不适合该热电池实际应用。所以,只好在原来不锈钢材料不变的基础上进行结构优化,对热电池进行减重设计。

表1 几种金属材料的性能及价格对比Table 1 Performance and price comparison of several metal materials.

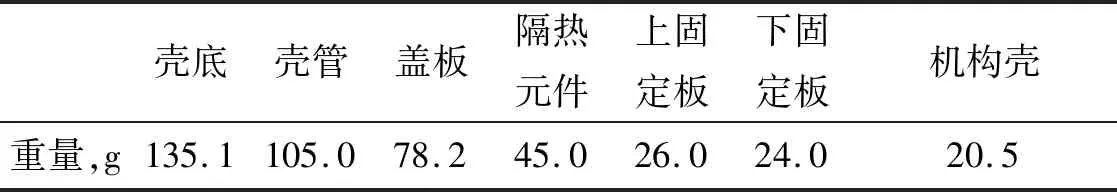

3 组成热电池的零部件重量分析

3.1 零部件重量分析

收集重量数据进行排序对比,热电池中单体电池、铁加热片、隔热元件等电性能核心件除外,对热电池主要组成部件进行的零部件重量由重到轻的排列见表2。

表2 热电池零部件重量由重到轻的排列Table 2 Thermal battery components in descending order of weight.

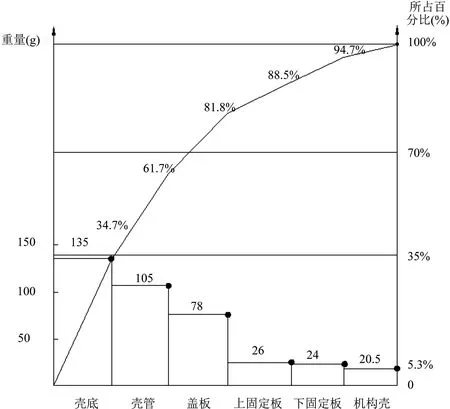

建立热电池主要零件重量排列图,运用质量管理工具排列图方法进行热电池零部件对热电池重量影响的分析,排列如图2所示,由图2可见壳底重量、壳管重量、盖板重量在金属零件中重量排在前3位,3者重量之和超过结构件总重量的80%,根据关键的少数的分析,决定对这3个零件进行减重改进设计。根据因果分析图,进行了要因分析见表3。

图2 热电池主要零件重量排列Fig.2 Structural diagramof main parts of thermal battery.

表3 热电池减重对策表Table 3 Thermal battery weight reduction countermeasures.

3.2 壳底、壳管减重设计

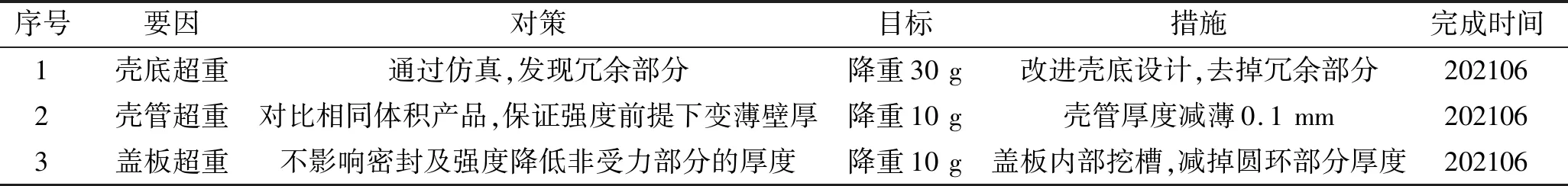

通过应用仿真,热电池承受12 000 g发射过载冲击时受力变形情况如图3所示,可见热电池盖体、支耳固定部位、连接筋等部位受力较小,有减重的余地。

(a)减重前

(b)减重后图3 减重前后承受过载时受力仿真情况Fig.3 Simulation of force under overload before and after weight reduction.

对外结构可以进行适当的减重,但难度也大,因为高过载强度也很重要,经讨论分析,运用仿真方法对受力较小的部位进行减重。对于热电池壳管的设计,参考孙现忠等《不锈钢管在热电池壳体中的应用研究》中进行的试验数据,热电池的壳体与盖体之间的焊接熔深超过0.7 mm,焊缝裂开的抗拉强度达到12.2 MPa,电池内部容腔的承受的强度能够超过5.0 MPa,远大于热电池工作时400 s左右内部的最大压力1.2 MPa。所以该热电池的壳管采用壁厚不小于0.8 mm的不锈钢管,有一定强度余度。

4 减重设计及改进前后受力仿真

热电池的技术要求有以下几个技术难点:

(1)热电池电性能余度较小,活性物质不能再减;

(2)热电池要承受12 000 g高过载,外结构减重,必须慎重,进行强度方面的保障前提下进行减重。

因此,本文基于ANSYS软件对热电池减重前后模型进行受力分析,预先判断热电池减重前应力位置,规避应力集中点进行减重设计;减重后的热电池减重位置的应力是否满足材料强度要求。

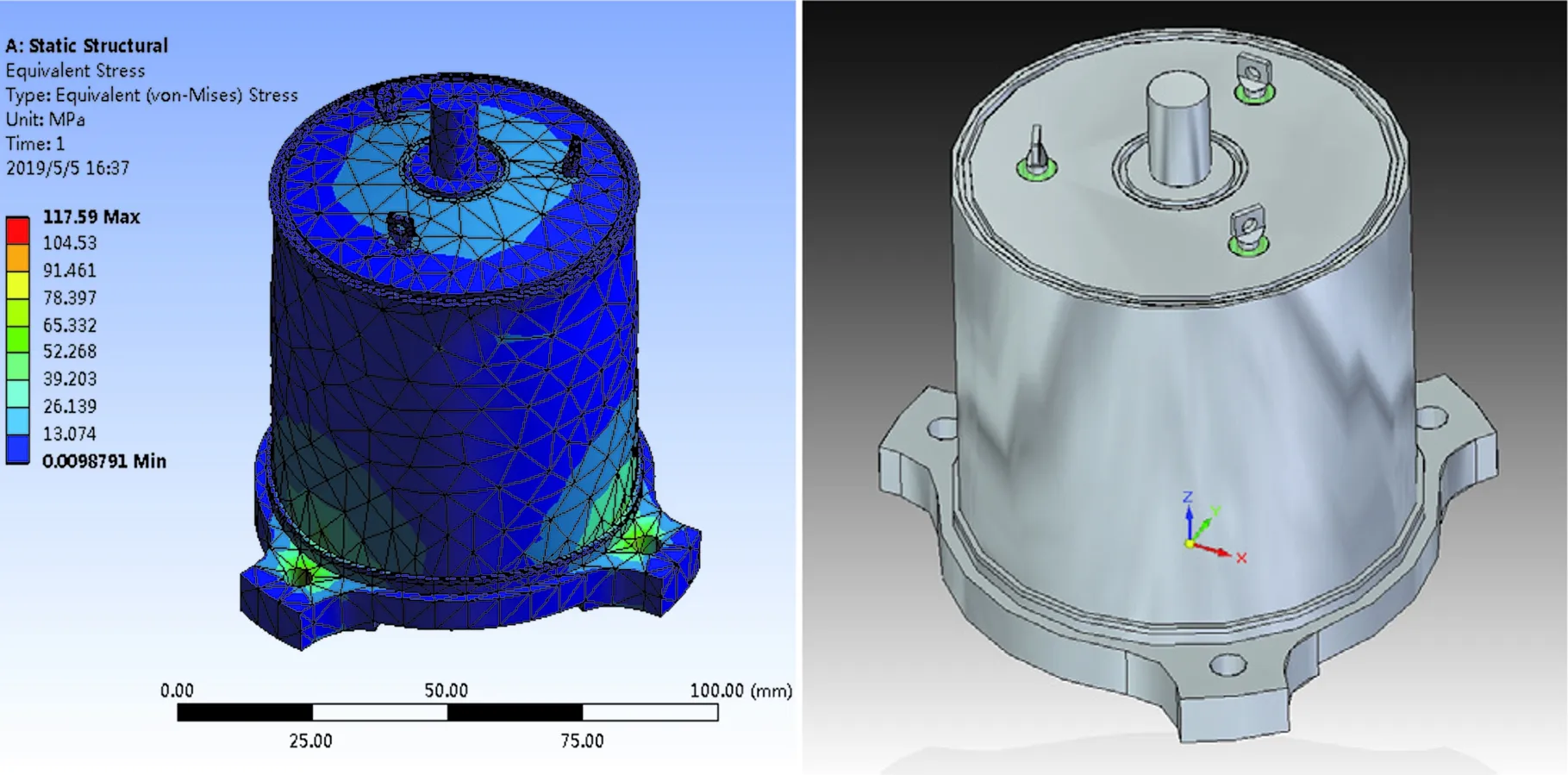

4.1 减重前仿真模拟

根据热电池减重前的设计图纸尺寸,采用solidedge建立热电池减重前模型,并导入ANSYS软件中的Static Structural模块中,依据ANSYS软件分析流程,对减重前热电池建立有限元模型,进行网格划分,热电池支耳等结构材料参数、热电池各零部件之间进行接触设置以及载荷和约束设置。

(1)热电池零部件材料参数。根据对热电池应用材料的研究分析,在热电池零部件设计中选用了12Cr18Ni9不锈钢材料,其特性为弹性模量7.3×1 010 N/m2,泊松比0.33,密度7 872 kg/m3。

(2)载荷。热电池要承受12 000 g冲击载荷。

(3)约束条件。热电池为中心对称结构,对称边界条件为热电池支耳与弹体螺纹连接,支耳与热电池壳体焊接。

(4)仿真模拟结果分析。热电池减重前仿真模拟分析见图3。由模拟结果可知,支耳变形相对较均匀且整体变形量不大,没有产生弯曲扭转变形,最大位移量为0.11 mm。在载荷作用下支耳最大等效应力为78.397 MPa,远低于材料的屈服强度极限(520 MPa),最大应力出现在支耳与壳体焊接点以及支耳孔洞的边缘处,这与实际情况相符。可以认为该热电池支耳满足强度与刚度的要求且存在较大余量。由此说明,可以对该热电池的支耳结构进行优化分析,从而减轻自重。

在考虑热电池工作时内部高温高压、强度、支耳的受力分析等基础上,进行壳盖体的材料、厚度等尺寸设计。与壳管连接处受力较小,盖体接线柱以外的圆环部分受力较小,可以变薄,减重具体部位中找到。

4.2 对壳底、壳管的减重改进设计

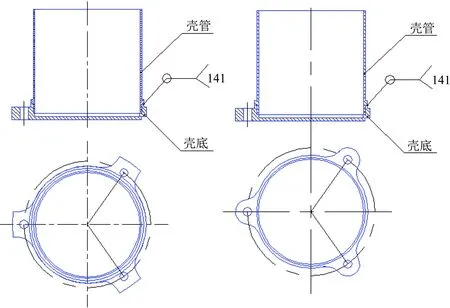

对壳底、壳管均进行了设计改进,如图4所示。

图4 热电池壳管、壳底减重前后示意Fig.1 Schematic diagram of thermal battery shell tube and shell bottom before and after weight reduction.

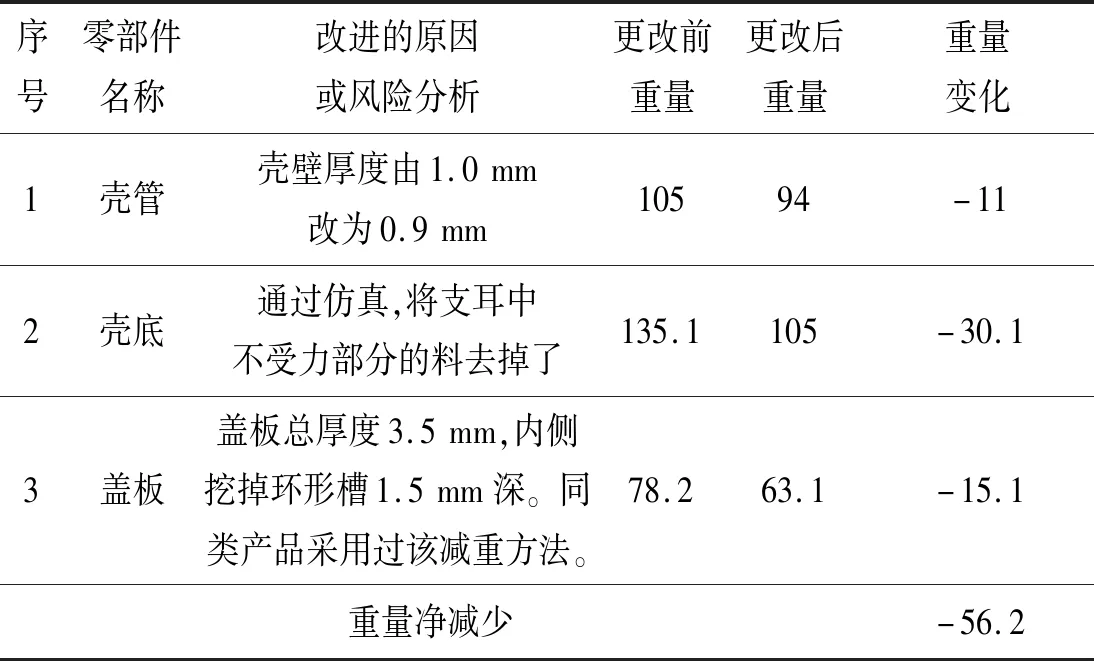

热电池壳管、壳底、盖板的设计改进前后重量变化见表4。

表4 热电池壳管、壳底、盖板设计改进前后重量变化 gTable 4 The weight change of the thermal battery shell tube,shell bottom and cover plate before and after the design improvement.

由表4可见达到减重目标要求,833.2 g-56.2 g=777.0 g满足了制定的目标。

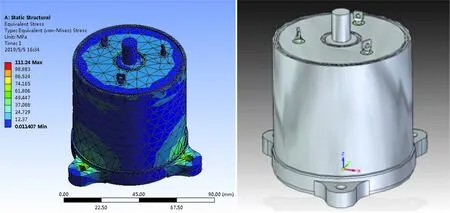

4.3 改进后热电池的受力仿真

同时,对改进后的热电池进行了仿真验证,可见改进后热电池的壳盖体在高过载条件下,无薄弱部位,强度满足要求,见图3(减重后)。

根据热电池减重后的设计尺寸,采用solidedge建立热电池减重后模型并导入ANSYS软件中的Static Structural模块中,依据原结构有限元分析方法建立有限元模型,进行网格划分,热电池支耳减重结构材料参数、载荷及约束与原结构相同。

由ANSYS仿真模拟分析热电池支耳减重结构获得的等效位移云图和等效应力云图,如图3所示。由有限元计算结果可知,减重后的热电池整体变形与原结构相近,最大位移量为0.12 mm,最大等效应力为86.524 MPa,远低于材料的屈服强度极限(520 MPa),最大应力出现在支耳与壳体焊接点以及支耳孔洞的边缘处。通过比较可以看出,减重后的结构在刚度上基本相同,数值上略有上升,但整体刚度不大(最大位移较小),因此对刚度影响不大。在强度上,最大应力增大了10.36%,因此从静态强度意义和满足产品重量指标上来说减重结构设计相对优越。且已应用于实际生产中,并表现出良好效果。

5 验证试验情况

5.1 地面验证试验

仿真设计后进行了20余发减重设计后热电池的20齿锤击模拟试验、运输振动、定频振动、2 m跌落试验等,试验后支耳均结构完好,无明显变形,并进行了高低温电性能试验,试验结果均满足要求,放电后外观无变化,壳盖支耳体等所有部位均未发生变形。所以减重设计改进后的热电池地面试验性能均满足要求。

5.2 弹上试验考核

总体在靶场进行了制导炮弹的飞行试验,共进行30余发热电池的搭载试验,热电池在弹上飞行全程供电正常。观察从弹上回收的热电池工作后残骸表明,热电池经过飞行试验后结构完好,强度满足使用要求。

6 结论

为实现热电池减重设计,对主要影响重量的零部件进行小密度材料代替的可行性分析比较,由于成本及工艺性限制,无法用小密度材料替代不锈钢材料;通过应用质量统计技术的排列图法分析影响热电池重量的主要零部件,在电堆、隔热元件等无法改变,外结构材料也难以代替的困难下,对外结构进行了减重设计,并应用基于ANSYS仿真软件进行了减重前后支耳力学环境仿真,仿真结果满足强度要求,然后进行了减重改进后产品实物地面模拟试验,地面试验结果满足要求后提供总体搭载飞行,搭载飞行试验结果表明热电池外结构减重改进后强度满足使用要求。

该热电池的减重改进设计应用质量统计技术方法及ANSYS仿真软件,缩短了研制周期,设计改进一次成功,满足了技术要求。