三元锂离子电池容量分档方法研究①

2022-09-06阴育新张博文张俊英

阴育新,张博文,张俊英

(天津力神新能源科技有限公司,天津 300392)

1 引言

新能源汽车是全球汽车产业绿色发展和转型升级的重要方向,近年来电动汽车产业化的进程在国内外加速推进,与电动汽车相关的技术逐步成熟,可靠性也逐步提升,动力锂离子电池作为电动汽车的动力装置,其所能提供的能量和使用寿命受到人们的日益关注。但是无论哪一种电池,其单体的能量、功率等性能参数都不能满足电动汽车使用要求,为了满足系统电压和整车续驶里程的要求,需要通过上百节电池单体串联或并联组成电池组。电池成组并不是简单地将电池串并联在一起,电池单体间存在明显的不一致性,会导致电池组在使用过程中存在“短板效应”,这种现象会抑制电池性能的发挥,降低电池组的能量效率,不仅如此,电池组中的易老化单体在与其他正常单体的成组使用过程中,也将会更容易产生过充过放现象,加速其老化程度,从而进一步加剧整组电池的不一致性,形成恶性循环,久而久之使电池组寿命大受影响,因此行业内提出对电池容量进行分档使用要求[1-3]。

三元电池早期的分档方法为化成放电容量分档,即化成阶段将电池充满电后再放电到截止电压,对放电容量进行容量分档。由于三元电池放电容量与电池温度相关性较强,温度的差异会导致化成放电容量与实际容量存在较大差异,导致化成放电容量分档不准确,存在模组配组容量差异大问题。鉴于此,相关公司对三元电池化成流程进行优化,目前主要采用电压分档,即化成时不进行满放电(放到截止电压),而是采用放出固定容量后,再充入一定容量,按照充电后电压表征的容量,并结合客户容差、压差需求,对电池进行容量和电压分档[4]。该方法虽然能够准确的对电池容量进行分档,但实际化成后电池电压分布较大(15~20 mV),当按照3 mV压差进行分档、满足1%容差要求时,电池分档档次增至5—7个,给电芯生产和模组配组管理带来较大麻烦。因此,寻找既能兼顾容差和压差要求,又能减少分档档次的电池容量分档方法,是提升生产效率、提高电池配组率的有效途径。

本文利用三元锂离子电池电压与SOC存在对应关系的原理,提出按照特定SOC充电容量推算出的电池总容量,对电池进行容量分档。该方法在满足电池系统配组要求的前提条件下,可以明显减少分档档次、提高分档效率。

2 实验部分

2.1 试剂

正极:NCM622三元材料、导电剂、PVDF;负极:石墨、导电剂、SBR、CMC。

隔膜:PE基膜、陶瓷(Al2O3)涂层;电解液EC/EMC/LiPF6(1.1 M)。

方形铝壳三元锂离子电池(51 Ah,26.5 mm×148 mm×101 mm,宽×长×高)源于天津力神电池自动产线。

2.2 仪器与设备

2.2.1 SOC-OCV曲线测试、容量标定设备

Arbin电池测试设备,5 V 100 A

2.2.2 化成设备

17SYC0006化成系统,5 V 80 A

2.3 测试

2.3.1 SOC-OCV曲线测试

(1)电池在25±2 ℃条件下进行3次标准循环:以1/3 I1恒流充电至4.2 V,然后恒压充电至电流小于等于1/20 I1,静置60 min,以1 I1放电至2.8 V,静置60 min。

(2)记录(1)最后一次容量为调整SOC的标准容量。

(3)测试电池100% SOC OCV。

(4)按照1/20 I1电流通过放电调节到下一个SOC(一般以5% SOC间隔)。

(5)测试调整SOC后开路电压。

(6)重复步骤4和5直至完成目标0% SOC的OCV测试。

2.3.2 化成充放电流程

(1)充满电流程:以1/3 I1恒流充电至4.2 V,然后恒压充电至电流小于等于1/20 I1,静置10 min。

(2)定容放电流程:以1/2 I1电流放电51 Ah,静置30 min。

(3)SOC调整充电流程:以1/2 I1恒流充电至设定电压,然后恒压充电至电流小于等于1/100 I1,静置10 min。

(4)SOC调整放电流程:以1/10 I1、或1/5 I1恒流放电至设定电压,静置5 min。

3 结果与讨论

3.1 化成流程设计目标及方案

该型号动力电池在分档配组要求:同系统电池容差不大于1%、压差不大于5 mV;化成流程设计方案:按照2.3.2流程(1)-(4)步骤,将电池充满电、放电51 Ah、再通过SOC调整充电流程将电池充到同一电压(SOC状态)。这样电池出货压差满足客户要求,分档只需考虑容差即可。

若电池容量为X,最后一步充电容量为Y,则化成结束的荷电状态(SOC)为:

SOC=(X-51+Y)/X

(1)

电池容量X与最后一步充电容量Y及SOC呈如下函数关系:

X=(51-Y)/(1-SOC)

(2)

由(2)式可以看出,电池容量X与最后一步充电容量Y呈负相关性,Y可从化成数据中获取到,只需要确定电池SOC,既可通过Y值将电池容量X值计算出来。由于放电过程为定容放电,放电过程不受环境温度影响,而第一步充流程为1/3 C恒流至4.2 V、然后恒压充电至电流小于等于1/20 I1,温度影响可忽略,所以此分容方案通过Y及SOC值计算出的容量X可忽略温度的影响。

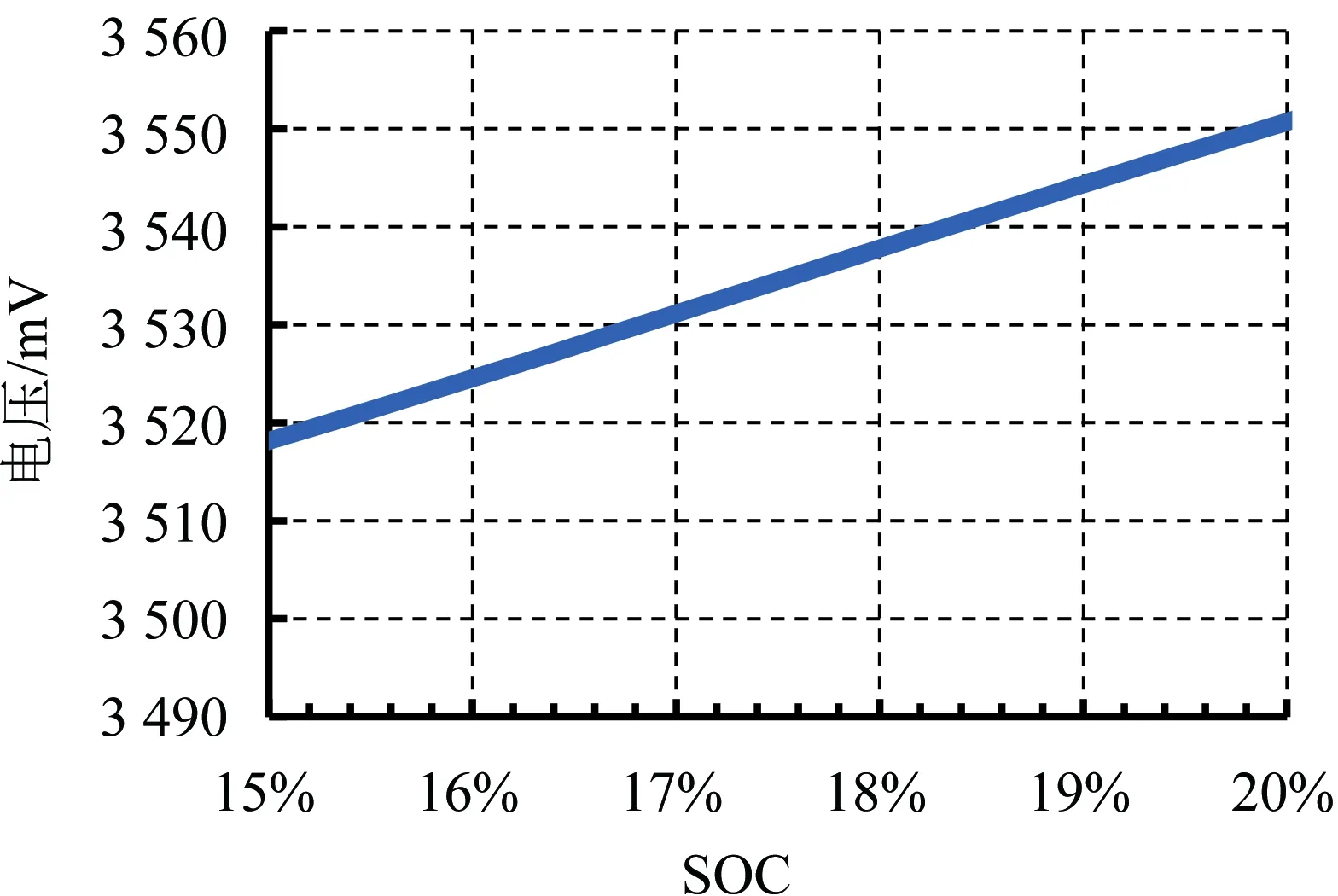

3.2 SOC与电压(OCV)的关系

该型号电池分档SOC为15%~20% SOC,图1为电池SOC与电压(OCV)关系的曲线,根据曲线可将电池电压与SOC状态拟合如下的函数关系:

图1 SOC-OCV曲线Fig.1 SOC-OCV curve.

B=(A-3519.1)×0.001 3+0.15

(3)

其中:A为电池电压,B为SOC状态,由此公式SOC曲线获得,15% SOC状态为3 519.1 mV。

电池化成后的荷电状态(SOC)为:

SOC=(X-51+Y)/X

(4)

以上联立方程(3)(1)可得:

X=(51-Y)/[0.85-(A-3519.1)×0.001 3]

(5)

X为电池实际容量,Y为最后一步充电容量,A为电池分档电压,Y与A均为已知数值,则可准确计算出电池实际容量。

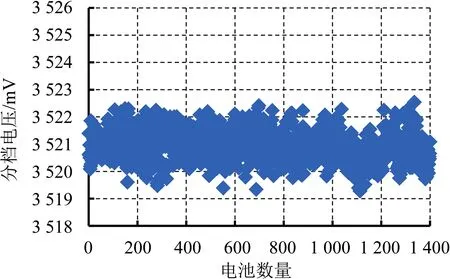

3.3 最后一步充电流程对电压一致性的影响

3.3.1 充电截止对电压一致性的影响

取待化成电池800只,按照2.3.2流程(1)-(4)步骤,将电池充满电、放电51 Ah、再1/2 I1充电至3 530 mV、然后恒压充电至电流小于等于1/100 I1。完成化成后电池静置8天,测试电池分档时电压,如图2所示,电压散差在7 mV。如果要满足分档压差小于5 mV,需要按照电压对电池再分两个档。图3对分档电压与最后一步温度相关性进行分析,由图3可知,分档电压与化成最后一步温度呈正相关性。这是由于在实际化成过程中,经过放电步骤后(51 Ah定容放电),化成柜各个点位温度存在差异,造成最后一步充电时电池分档的稳态电压存在一定差异。为了消除温度对最后一步充电电压的影响,需要对最后一步充电流程进行优化。

图2 分档电压分布Fig.2 Sorting voltage distribution.

图3 分档电压与化成温度的关系Fig.3 Relationship between sorting voltage and formation temperature.

电池常温稳态电压V0=V+KT-IR,V为化成截止电压,T为化成温度,I为充电电流,R为电池直流内阻。当以充电截止时,随着化成温度升高,电池直流内阻降低,IR减小,而因温度导致的电压偏离常温电压值KT,随着化成温度升高而升高。即随着化成温度升高,V0也会逐渐升高。因此当化成以充电截止时,分档电压与化成时电池温度呈正相关性。如果将化成最后一步改为放电截止,电池常温稳态电压V0=V+KT+IR,随着化成温度升高,KT值增大,IR值减小,则可通过实验找到合适的值,使V0与温度失去相关性。

3.3.2放电截止条件对电压一致性的影响

取待化成电池6托盘,每2托盘一组,在常温下分成三组进行实验。第一组按照2.3.2流程(1)-(4)步骤,将电池充满电、放电51 Ah、再1/2 I1充电至3 530 mV、然后恒压充电至电流小于等于1/100 I1;第二组按照2.3.2流程(1)-(4)步骤,将电池充满电、放电51 Ah、再1/2 I1充电至3 530 mV、然后恒压充电至电流小于等于1/100 I1、最后以1/10I1放电至3 530 mV截止;第三组按照2.3.2流程(1)-(4)步骤,将电池充满电、放电51 Ah、再1/2 I1充电至3 530 mV、然后恒压充电至电流小于等于1/100 I1、最后以1/5 I1放电至3 520 mV截止。当最后一步增加放电流程时,分档电压与化成最后一步温度的相关性由正相关变为负相关(图4),与前述推算结果一致,并且可以看出第二组相关性系数与0较接近且较为稳定,因此选用方案二进行批量实验。图5为1 400只批量实验结果,分档时电池压差在4 mV以内,可以满足5 mV压差的出货要求。

图4 不同化成流程分档电压与温度的相关性Fig.4 Correlation between sorting voltage and temperature with different formation process.

图5 分档电压分布Fig.5 Sorting voltage distribution.

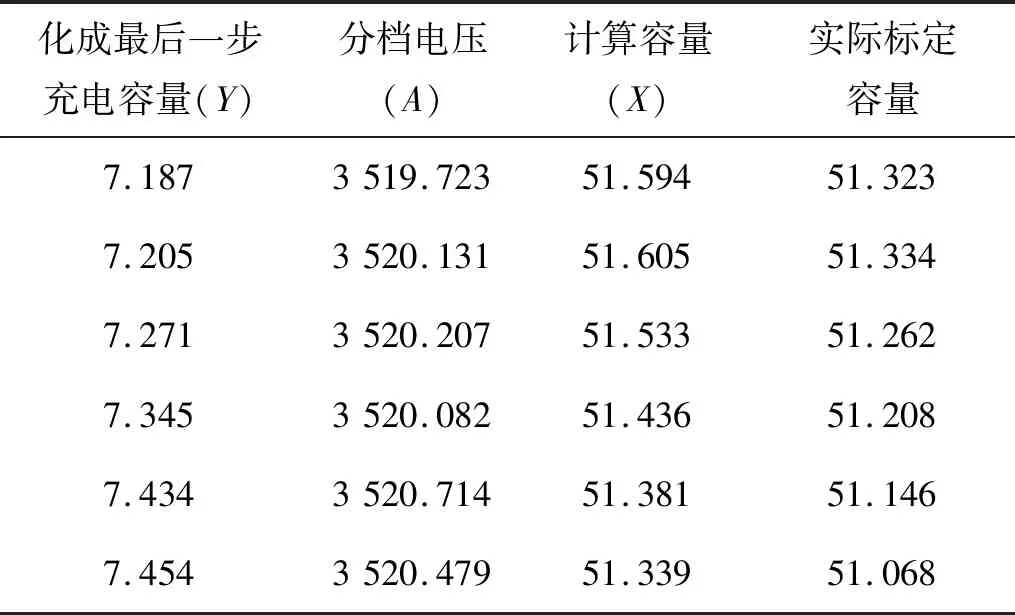

3.4计算容量分档方法实际应用

3.4.1 电池计算容量与实际容量一致性

按照3.3.2中第二组方案化成,并抽取不同充电容量电池进行25 ℃、1 C容量测试,计算及标定容量如表1所示。图6对比了两者的关系,可以看出,计算容量与实际容量呈线性正相关性,相关系数R2=0.970 1,表明用计算容量可以代替电池实际容量进行分档。

表1 实际标定容量与计算容量列表Table 1 List of actual capacity and calculated capacity.

图6 实际容量与计算容量关系Fig.6 Relationship between actual capacity and calculated capacity.

3.4.2 计算容量分档批量验证

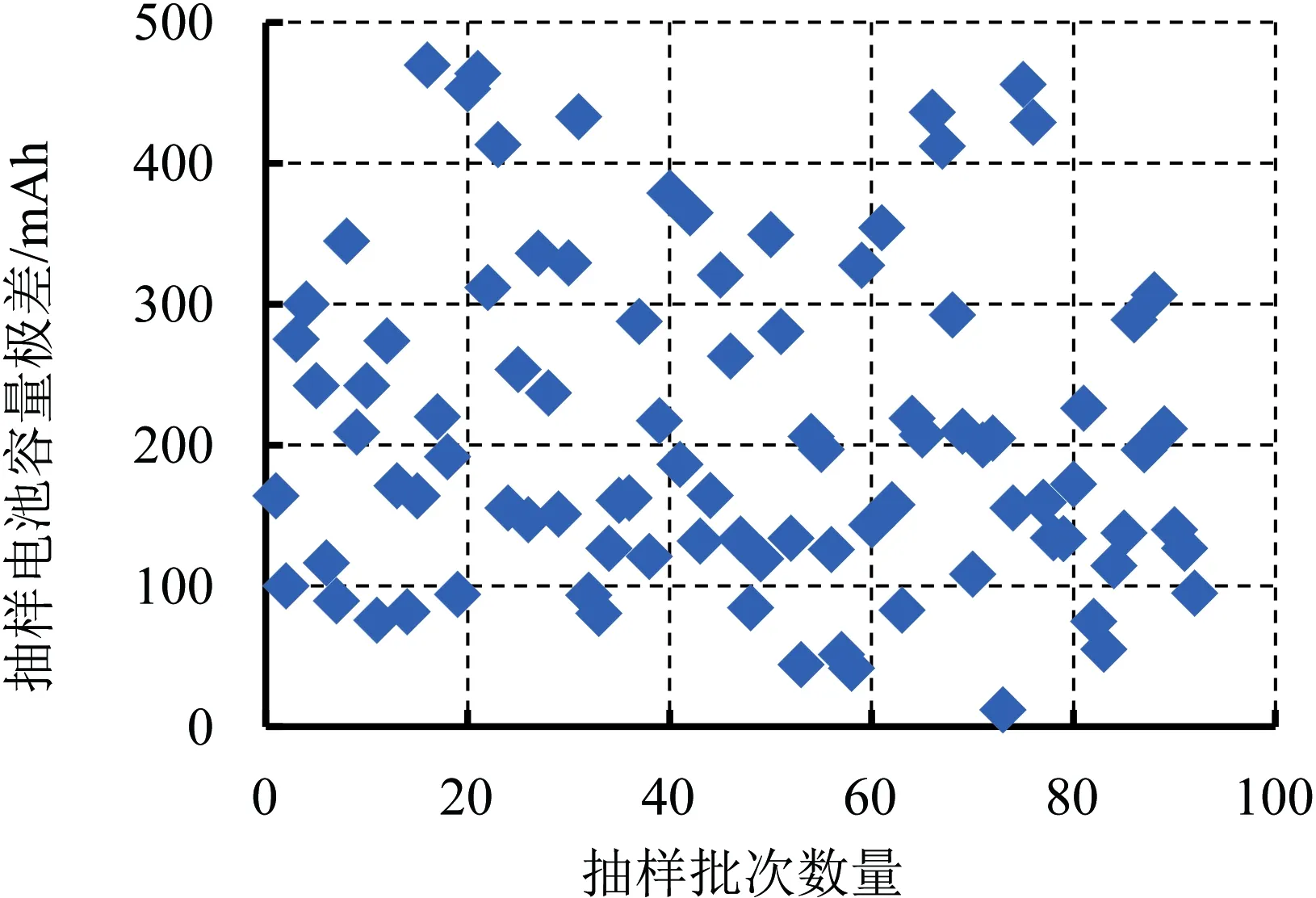

按照上述方法对生产量产电池进行化成,然后按照计算容量进行分档,分档时要求每容量档次电池计算容差小于500 mAh。对量产的92批次电池进行逐批容量抽样测试,这里每批次电池数量1万只,每批抽样3只。容差抽样结果如图7所示,所有批次容差均小于510 mAh,满足容差小于1%要求。

图7 生产电池逐批抽样容差分布Fig.7 Capacity difference distribution of batch sampling.

4 结论

三元锂离子电池采用充满电、定容放电、恒流恒压充放电至目标SOC的方式对电池进行化成,然后按照计算容量分档,一方面利用充放电消除温度对极化的影响,保证压差一致性(不大于5 mV),另一方面结合电压与SOC关系、电池容量与化成最后一步充电容量及SOC关系,推导出电池容量的计算方法。按照此方法,可将所有电池压差控制在不大于5 mV、同档次电池容差控制不大于1%。此方法在保证容差相对准确性的同时,简化工艺,减少分档档次的数量,提升生产过程能力。采用该工艺已批量出货500万电池,满足系统成组对电池一致性的要求。