新型导电剂应用研究

2022-09-06卢美珍

石 慧,卢美珍

(1.苏州卫生职业技术学院,江苏 苏州 215009;2.南平市延平区鑫东来科技有限公司,福建 南平 353000)

1 引言

碱锰电池中钢壳既作为电池的容器,又作为正极的集流体,与MnO2正极相接触。由于MnO2的电位高,而钢壳镍镀层的电位低,所以钢壳内表面会受到正极物质化学、电化学的氧化作用,使镍镀层或基体氧化,一旦氧化,通常会在钢壳内表面产生麻点或锈点,减少钢壳的导电能力,进而影响钢壳对正极的集流效果。为防止壳体内表面的氧化,通常生产中要涂导电涂层。导电涂层物质为超细碳粉,还含有少量不导电的粘合剂,以增加与壳体的良好结合。一般超细碳粉被分散在介质中,经喷涂、烘干,得到导电涂层。按分散超细碳粉介质来分,分为环保型导电涂层和非环保型,环保型多为水性介质并不含有挥发性污染物,非环保型多为醇类或酮类介质,干燥时易产生挥发性污染物。

国内电池制造商施行清洁生产,同时GB 30484-2013《电池工业污染物排放》中规定了“现有和新建企业边界大气污染物浓度限值”,其中与现有生产工艺紧密相关的就有非甲烷总烃这个指标要求。而原先的导电剂一般都采用醇类或酮类作分散剂,后期的吸附处置相对麻烦,而且还会产生具有危险性的固体废弃物。基于以上原因,研发了新型试验导电剂,使用环保溶剂生产,安全及环保功能突出,在使用时不添加丁酮,直接上机喷涂使用,降低了电池制造商的环保压力。

2 试验内容

2.1 实验配方

正极制造:正极材料由电解二氧化锰(80%~90%)和石墨(2%~10%)按照一定比例混合,添加成型粘结剂(0%~1%)和氢氧化钾溶液(7%~10%),再经过干混、湿混、压片造粒、筛分压制成正极环。

负极制造:采用无汞锌粉(60%~70%)添加一定量的缓蚀剂(0.4%~1%)、适量增稠剂(PW160)进行干拌,然后注入氢氧化钾溶液(25%~35%)进行湿拌,制成锌膏。

电解液配置:采用片状氢氧化钾、氧化锌和蒸馏水调配,配制成氢氧化钾含量为37%~38%、氧化锌含量3%~5%的水溶液。

2.2 试验材料

试验导电剂,型号TL-2018B;对比导电剂,型号XDL-B。

2.3 试验关键工艺参数

环质量:3.55±0.05 g,环高:13.80±0.20 mm,入环深度不小于6 mm,电解液质量:1.44±0.03 g;锌膏质量:5.95±0.05 g。

2.4 样品电池信息

2018年5月在生产线上试制的样品电池信息:试验电池均为LR6B,试验电池采用TL-2018B,对比电池采用XDL-B,样品电池数量5万只。按照随机取样,分别抽取电池进行一下对比试验。

2.5 测试环境条件和测试电池样品数

按照GB/T 8897.1原电池第1部分:总则中规定的测试条件和样品数量规定,每次放电电池为8只。放电测试条件:温度(20±2) ℃,相对湿度(55+20/-40)%。

2.6 均匀率D和综合放电性能对比F

均匀率计算见式(1):

(1)

式中:D为均匀率;tmax为样品放电容量最大值;tmin为样品放电容量最小值;tave为样品放电容量平均值。

综合放电性能对比计算见式(2):

(2)

式中:F为综合放电性能对比;D样品为样品电池放电性能均匀率;D对比为对比电池放电性能均匀率。

3 试验结果

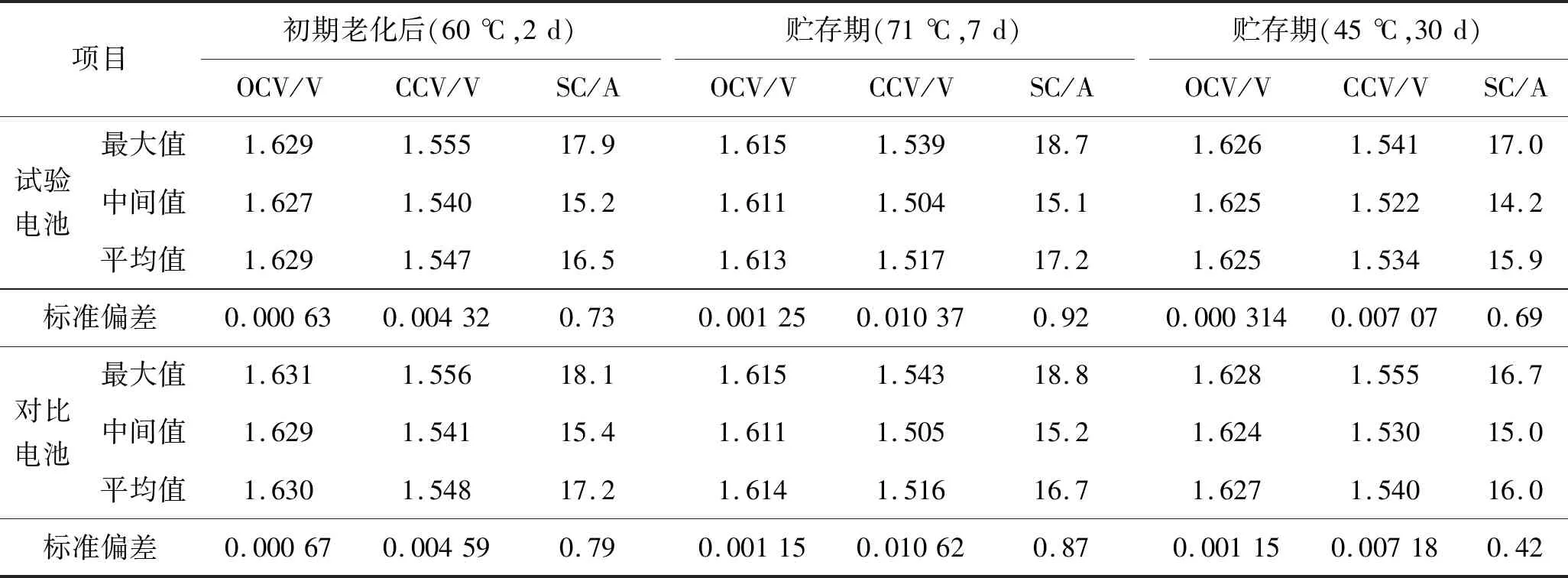

3.1 对电池开路电压与短路电流的影响

导电涂层一方面隔离正极二氧化锰与钢壳的接触,以防止二氧化锰对钢壳的腐蚀,会导致电池内阻升高;另一方面,其化学或电化学稳定性对正极电位产生影响。无论是腐蚀作用还是对二氧化锰电势的影响,温度都会加速内阻及电势变化的影响程度,致使电池开路电压和短路电流发生变化。初始期及贮存期电气特性如表1所示。两种电池经过初期老化后(60 ℃ 2 d)、贮存期(71 ℃ 7 d)和贮存期(45 ℃ 30 d),试验电池的开路电压、最初负载电压和短路电流和对比电池的三参数基本相当。说明实验条件下导电涂层对电池开路电压和内阻几乎无影响。表2为91 ℃高温储存电池开路电压随储存时间的变化。结果表明:实验电池开压的最小值略低于对比电池,平均值二者相差不大,36天后试验电池和对比电池均陆续出现漏液现象,说明了电池漏液不能归因于涂层的影响。

表1 初始期及贮存期电性能Table 1 Electrical performance in initial period and storage period.

表2 电池开路电压随时间的变化 VTable 2 Variation of battery open circuit voltage with time.

3.2 对电池放电性能的影响

3.2.1 对新电放电性能的影响

电池的放电性能取决于活性材料的活性、电池内阻、活性物质利用率、环境温度等因素,初始期老化(60 ℃ 2 d)主要检测鉴别生产过程中的不良品,对电池性能影响不大。表3为新电放电性能,结果显示:实验电池的放电性能与对比电池的放电性能基本相当,说明环保型导电涂层对放电性能与非环保型导电涂层的影响基本一致。但1.5 W及1 000 mA,10 s/m,1 h/d放电均匀率相差较大,说明在生产中造成内阻一致性相差较大,应加强控制。

表3 新电电性能Table 3 The electrical performance of fresh battery.

另外,试验电池储存期(71 ℃ 7 d)的放电性能未出现异常,放电性能风险可控,与使用传统导电剂的对比电池相比略有提高,其中采用新型导电剂的试验电池3.9 Ω,24 h/d放电模式与使用传统导电剂的对比电池相比提高约9.3%;750 mA,2 m/h,8 h/d放电模式与使用传统导电剂的对比电池相比提高约4.3%。

3.2.2 45 ℃ 30 d储存后放电性能

储存温度对电池自放电、内部结构的变化等有较大影响,由此影响到放电性能和放电均匀率。电池经45 ℃ 30 d储存后放电性能见表4。试验电池储存期(45 ℃ 30 d)的放电性能未出现异常,电池放电性能总体上略小于使用传统导电剂的对比电池,1.5 W放电模式下放电平均次数略高于使用传统导电剂的对比电池;但放电均匀率总体上高于对比电池的放电均匀率,说明环保型导电涂层具有更高的耐温性。

表4 45 ℃ 30 d储存后放电性能Table 4 Discharge performance after 30 days storage at 45 ℃.

3.2.4 综合放电性能对比

储存期(45 ℃ 30 d)、储存期(71 ℃ 7 d)和新电老化后(60 ℃ 2 d)综合放电性能对比如图1所示。

图1 实验电池和对比电池(老化后和储存)综合放电性能对比(以对比电池为100%)Fig.1 Comparison of comprehensive discharge performance between experimental battery and comparison battery (after aging and storage) (100% for comparison battery).

新电经老化(60 ℃ 2 d)和储存期(71 ℃ 7 d)后,试验电池综合放电性能较对比电池分别高0.1%和0.7%;新电经过储存期(45 ℃ 30 d)后试验电池综合放电性能较对比电池低0.6%左右。总体上试验电池与对比电池在综合性能上基本相当,说明环保型导电涂层与传统导电涂层对电池性能的影响基本相同,可以替代传统导电涂层,实现无害化生产。

3.3 电池耐漏液性能

随机抽样各200个电池进行耐漏液试验,耐漏液性能结果如表5所示。

表5 电池耐漏液性能结果Table 5 Results of battery leakage resistance.

从过放电储存、高温储存、高温高湿及高低温循环结果可以得出,试验电池漏液风险可控,都达到了国家标准[3]。

3.4 电池析气量

电池的析气量主要由负极自放电产生,在只改变导电涂层性质而其他条件不变时,电池的析气量变化源于涂层的变化,分别随机抽样电池各20只进行试验,表6列出电池析气量结果,从气体量测试数据可看出,高温后试验电池和对比电池气量比较两者气体量相当,因此采用新型导电剂的试验电池漏液风险可控。

表6 电池析气量结果Table 6 Gas evolution results of battery.

3.5 安全性能

电池的安全主要与电池的内压、短路、产热与散热等因素有关,试验电池与对比电池各随机抽取100个进行安全性能测试,安全性能测试项目及结果如表7所示。采用新型导电剂的试验电池安全性能测试结果未出现异常,安全风险可控。

表7 试验电池与对比电池的安全性能测试项目及结果Table 7 Safety performance test items and results of test battery and comparison battery.

4 试验结论

试验电池在初始期和储存期的电气性能和放电性能与对比电池基本相当,均满足技术要求和国家标准要求;试验电池贮存期电性能、电压变化均正常,电池无内部短路现象发生;试验电池析气量及耐漏液性能测试正常;试验电池安全性能测试正常。

新型导电剂在喷涂工序及LR6组装线进行中试时工艺适应性良好,不用更换喷涂设备即可顺利完成,目前在水性导电剂还存在些许瑕疵时采用新型导电剂来代替传统使用丁酮作溶剂的导电剂是可行的。