压缩热再生干燥器露点偏高原因分析与研究

2022-09-06赵利平

赵利平

(首钢京唐钢铁联合有限责任公司,河北唐山 063200)

概述

某钢铁厂配套建有5 座空压机站,要求压缩空气露点<-20 ℃,自2008年投产以来,随着设备的老化,干燥器电加热器运行稳定性差,由于干燥器状态切换后露点大范围飘逸、工作吸附塔进气温度高、再生时间设定不合理等原因,部分时段干燥器压力露点达不到-20 ℃及以下,对生产系统造成了一定的影响,因此亟需解决干燥器压力露点偏高问题。

1 空压机工艺流程及干燥器工作原理

1.1 压风系统工艺流程

某钢铁厂空压机站大部分使用的是FSELLIOT 三级离心空压机,设计流量为250 m3/min,排气压力0.85 MPa,图1 为空压机站仪表风流程图。

图1 空压机站仪表风流程图

1.2 干燥器工作原理

目前所使用的余热再生干燥器是根据变压吸附的原理通过利用压缩机排气热能对压缩空气进行再生干燥的一种设备,干燥器主要工艺流程如下。

1.2.1 吸附塔(B 塔)工作,再生塔(A 塔)加热再生阶段,见图2

图2 加热再生状态下工艺流程图

取压缩机排出的高温气体约30%流量经加热器进行温度补偿加热至110~120 ℃,自上而下进入再生塔进行加热再生,再生气流出后与另一支流(约70%)的气体汇合进入后冷却器冷却降温,冷却后的气体(此时由于气体温度降低已有部分液态水析出)经气水分离器分离出液态水,脱水后的压缩空气进入吸附塔进行进一步脱水干燥,最后经除尘器滤去尘埃后送出干燥无尘的成品气体。

1.2.2 吸附塔(B 塔)工作,再生塔(A 塔)冷却再生阶段,见图3

图3 冷却再生状态下工艺流程图

加热再生完毕后,对再生塔进行排气泄压,为后续冷却再生做准备。压缩机产出的气体全流量直接经后冷却器、气液分离器、吸附塔进行干燥送出。同时由吸附塔出口(顶部)取约2%~3%的成品气经限流孔板降压膨胀后,从再生塔顶部进入由底部消音器排出,对再生塔进行冷却再生。

1.2.3 均压过程

再生塔冷却再生结束后,将再生塔内吸附剂温度降至工作温度,关闭泄压阀门,将再生塔充压至工作压力,在充压结束后,两塔进行倒换,原再生塔进入到工作阶段开始工作吸附,原吸附塔进入再生阶段。至此,上半个周期结束,进入下半个工作周期,如此往复循环。

2 压缩空气露点偏高问题分析

2.1 电加热器工作稳定性差

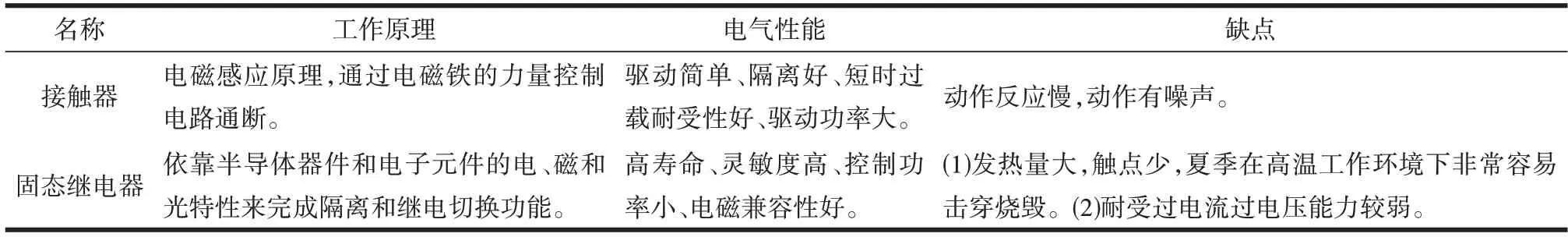

再生塔进行加热再生时,塔内吸附剂温度要求达到105~110 ℃以上,由于加热过程是由上而下进行,以压缩空气离塔温度为主要参考,要求加热完毕压缩空气离塔达到120 ℃,才能满足加热时塔内吸附剂的再生要求,干燥器电加热器电气回路由断路器+固态继电器组成,通过自动化PLC 采集温度反馈的方式控制固态继电器通断,完成电加热器的自动投退功能。虽然固态继电器有其电磁兼容性好、切断速度快、无触点拉弧等优点,但是由于自身发热量大对环境温度要求比较高,而且耐受过电流过电压能力较弱。因此不适用于目前的空压机厂房的环境条件,尤其夏季非常容易击穿烧毁,导致干燥余热再生装置电加热器无法正常工作,直接影响加热再生效果。

2.2 状态切换后露点漂移范围大

再生塔进行冷却再生时,要求冷却再生完毕后塔内吸附剂温度要降至50 ℃以下(同样以下塔温度为主要参考),才能保证吸附剂工作时温度稳定,实际运行过程中冷却再生完毕下塔温度为75 ℃,冷却再生完毕再生塔进入工作吸附状态,而吸附剂在温度大于50 ℃时基本上没有吸附能力,因此状态切换后压缩空气露点出现大范围飘逸,而且露点不合格时间持续较长。

2.3 工作吸附塔进气温度高

吸附塔进气温度偏高(夏季进气温度38~45 ℃),以30 ℃为基准,温度上升至35 ℃、38 ℃、43 ℃,含水量增加30%、50%、100%,吸附剂负荷增大,进气温度每升高5 ℃,压力露点将上升8~10 ℃,实际运行过程中,工作吸附塔进气温度42 ℃,湿度基本为100%,干燥器负荷较大,尤其在盛暑季节,压缩空气露点出现严重不达标现象。

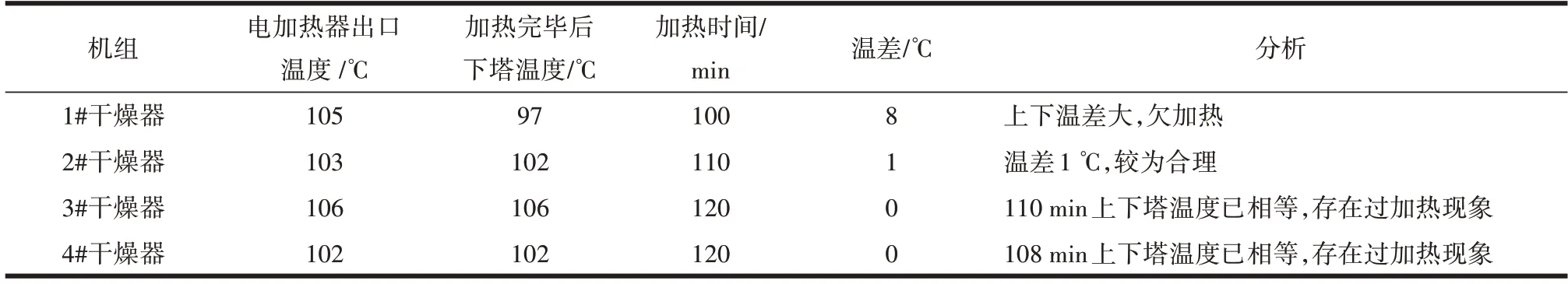

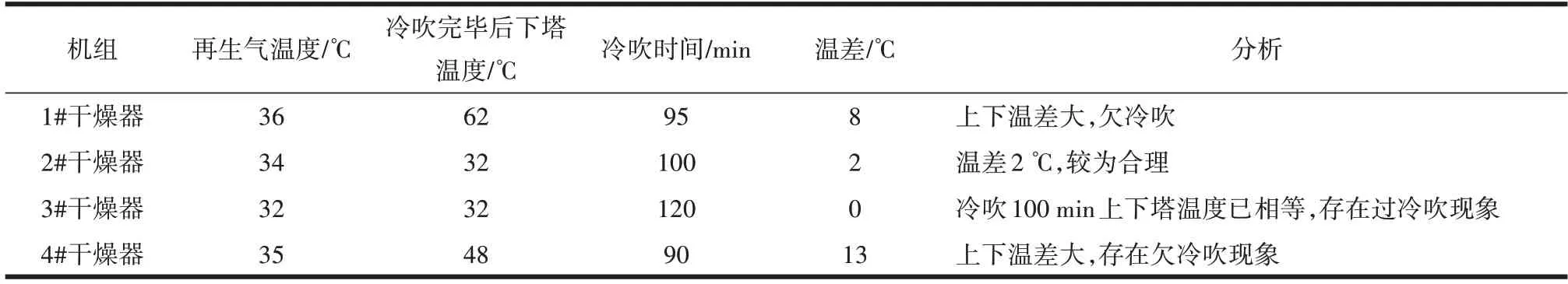

2.4 再生时间设定不合理

加热、冷却再生都是至上而下进行,上塔与下塔温差越小,吸附剂再生效果越好,露点较低,通过对现场检查,每台机组加热/冷却再生完毕后上下塔温差不一,因此决定优先选择一座站所的4 台干燥器分析研究,通过数据比对发现干燥器存在欠加热、欠冷吹和过加热、过冷吹现象,具体数据见表1。

表1 加热再生阶段上下塔温度比较表

表2 冷却再生阶段上下塔温度比较表

3 处理措施

(1)“断路器+固态继电器”与“断路器+接触器”两种控制方式都是通过PLC 发出24 V 指令控制加热器投退的,两种控制方式各有利弊(见表3),原设计为断路器+固态继电器的方式控制电加热器退投,受夏季空压机房高温工作环境及固态继电器自身发热量大影响,固态继电器受高温击穿故障频发。因此自主设计将原有电加热器回路改为断路器+接触器形式,通过自动化PLC 发送24 V 指令控制继电器线圈吸合,主触点闭合达到控制主回路加热器投退的功能,接触器承受浪涌电流和开断电流能力强。改造后有效的提高了电加热器运行稳定性,加热再生温度得到了保证,彻底解决了固态继电器在高温环境下运行不稳定的问题。

表3 接触器与固态继电器对比表

(2)原冷却再生气取约2%~3%的成品气经限流孔板降压后对再生塔吸附剂冷却再生,冷却再生结束后下塔温度偏高导致露点出现大范围飘逸,限流板上有6 个ϕ10 的孔,通过额外增加2 个ϕ10 的孔,将再生气流量增加至5%的成品气,额外增加2%的再生气量,有效提高了冷却再生效果。

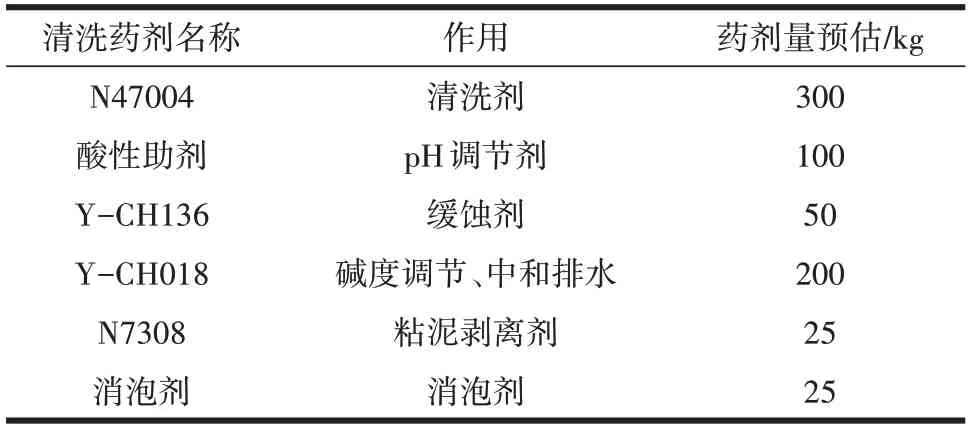

(3)末级冷却器作为干燥器工作吸附塔进气唯一换热单元,换热器形式为列管式换热器,循环水走壳程,压缩空气走管内,管束材质为铜管,外壳材质为碳钢。因循环水钙硬度偏高且末级换热器长期处于高温区环境(进气温度可达110 ℃),铜管表层极易结垢,现场检查发现垢层厚度约为0.5~1 mm。通过对垢样成分分析,垢层含量主要为碳酸钙、氧化铁、氧化铜、少量二氧化硅成分,因此考虑化学清洗,为确保清洗效果,同时防止铜管表面腐蚀及碳钢管道腐蚀,先做72 h 挂片实验,根据实验结果调节配方比例,经过多次试验最终确定了化学药剂配方(具体化学药剂配方见表4)。离线清洗后,工作吸附塔进气温度由原来42 ℃下降至35 ℃,进气含水量同比下降,有效降低了吸附剂工作负荷。

表4 化学药剂配方

(4)干燥器投运初期,厂家给定的加热时间、冷却再生时间设定值都为120 min,目前干燥器在运行末期(吸附3 h 后)露点出现正数,考虑以再生塔加热/冷吹气体离塔温度为基准科学设定再生时间。加热再生阶段,从加热再生开始计时到热空气离塔温度达到110 ℃这个阶段用时设定为加热再生时间;同理冷却再生时间以再生塔冷吹气体离塔温度达到40 ℃所用时间设定冷却再生时间。并根据季节性变化修订冷却再生、加热再生时间,通过摸索,夏季将加热时间设定为90 min,冷却再生时间设定为120 min;冬季将加热时间设定为120 min,冷却再生时间设定为90 min。

4 结束语

整改后,对不同季节露点温度进行跟踪调研,7~8月份(环境温度30~40 ℃,干燥器进气湿度100%状态下)露点最高为-21 ℃,达到生产用户的要求;9~11 月份(环境温度20~30 ℃)露点最高为-32 ℃,超过生产用户要求的48%,提高了用户用气的满意度。

通过对现有压缩热再生干燥器现状进行分析找出影响露点偏高的因素,提出改善措施并付诸实践,扭转了压缩空气露点偏高对生产影响的被动局面,杜绝了因为压缩空气品质对生产系统造成的影响。