基于3D打印技术的类混凝土透明物理模型三维重构及材料力学性能研究

2022-09-06张景生刘彦文

张景生,田 威,刘彦文

(1.中交第四公路工程局有限公司,北京 100022; 2.长安大学 土木工程学院,陕西 西安 710061;3.中铁第五勘察设计院集团有限公司,北京 102600)

随着混凝土材料在水利高坝、核电站、跨海大桥等混凝土构筑物的应用,新的工程力学问题层出不穷,对科学研究者提出了新的挑战。对于非均质复合材料的混凝土其宏观力学性能取决于细观结构组成[1]。而传统研究中将混凝土视为宏观连续体,忽略了其内部结构的多尺度性,无法合理解释其裂纹扩展规律[1]。近年来随着细观力学的发展,国内外众多学者对混凝土材料力学性能的研究也逐步扩展到细观层次,将混凝土视为由骨料、砂浆及孔洞组成的复合材料,在此基础上建立材料宏观力学性能与细观结构之间的关系。

为了摆脱室内力学试验条件的限制和人为因素对其结果的影响,混凝土细观数值模型方法应运而生。在建立模型基础上进一步研究了混凝土细观结构变化规律及其力学性能[2-9]。但是虚拟的混凝土数值模型中细观结构的分布与真实混凝土仍存在较大差异,因此希望能找到更准确的方法实现对混凝土的细观真实结构进行3D重建。

近年来,随着计算机断层扫描(CT)、磁共振(MR)等技术的出现,为各研究领域带来了革命性的变化。而计算机断层扫描(CT)作为有效的无损检测方法显示了其优越性,众多学者基于CT图像的三维重建技术开展了大量的数值试验研究[10-14]。尽管如此,目前的研究还只是停留在数字模型的计算机重建阶段,重建的三维数字模型事实上仍局限在二维空间,观察者仅仅依赖计算机生成的"三维视角"对模型进行观察,这与实体化模型仍然存在差距。

3D打印技术因其优异的性能,在过去十年受到研究人员的广泛追捧[15-16]。其打印过程可以理解为是在空间范围内进行二维打印,即将二维图形通过连续堆叠的方法形成三维模型。 目前常用的3D打印工艺主要包括熔融沉积、3D喷墨和选择性激光烧结等[17],采用不同打印工艺生产的产品对也会具有不同的力学性能和精度。目前已有相关学者将3D打印技术引入建筑领域,进行建筑材料的打印。Gibbons等[18]利用3D打印技术开展了快硬水泥的研究,但是由于在打印过程中无法对水灰比进行调节导致打印出来的水泥试样无法满足实际使用的需求。鞠杨等[19]制作了裂纹不规则的煤岩试件,开展了3D打印煤岩在冻结环境下的应力场分布研究。Jiang等[20-21]通过使用FDM工艺打印了大量的岩石样品,并对试样开展了力学性能研究。Fereshtenejad[22]研究了打印方向对样品宏观性能的影响。Jiang等[23]利用3D打印技术对天然岩体中的结构面进行了研究,发现3D打印技术可以应用于复杂岩体的制作。Feng等[24-25]研究了不同胶凝材料对3D打印试样破坏特征的影响。前人的研究表明3D打印技术可以根据实际需求进行自定义打印,从而获得结构完全一致的重复样品,这个特点对于需要开展破坏性研究的项目具有非常显著的意义。但是上述研究主要是将3D打印技术应用在脆性岩石力学领域,并且打印的模型仍无法看出内部破坏过程,因此对于适用于混凝土材料的透明3D打印材料及打印方法的选择方面尚需要进行深入的研究。

基于CT技术和3D打印技术,本文将数字模型转化为实体模型,制备了包含三相细观结构的混凝土打印试件。此方法具有良好的可重复性,打印的3D实体模型能够准确地复原混凝土细观结构特征,也为今后材料替换、开展物理试验提供了新的研究思路。

1 混凝土细观结构的三维数字模型

1.1 CT图像获取与处理

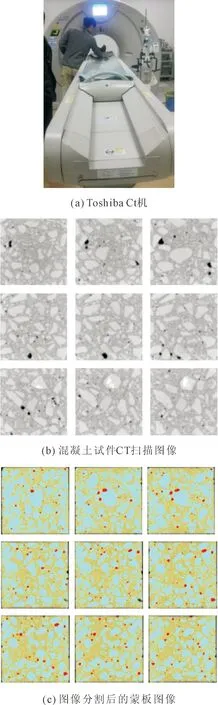

X-ray CT试验使用的仪器为Toshiba Aquilion One 320 micro-CT系统(见图1(a))。以0.5 mm的扫描层厚和扫描间隔对试样沿轴向进行扫描。每个试样一次扫描后总共可得到170张大小为1 024×1 024像素的二维横截面扫描图像,并以Dicom格式储存,部分扫描图像如图1(b)所示。

利用Avizo软件进行阈值分割、三维重建和孔结构特征计算,由于混凝土中骨料、砂浆和孔隙的密度差异较大。因此,通过阈值分割(Thresholding)技术可以将混凝土中的各组成成分从CT图像中分割出来。在进行阈值分割时通过设置不同的阈值即可达到分割的目的,在本研究中采用的阈值如下,骨料的范围为1 831 Hu~3 071 Hu,砂浆的范围为1 176 Hu~1 830 Hu,孔隙的范围为-1 024 Hu~1 175 Hu。在进行阈值分割时由于设备误差的影响可能无法对各成分进行准确的分割,因此,还需要通过人工选择进行进一步的分割。通过阈值分割得到的混凝土各部分结构如图1(c)所示,其中蓝色部分为骨料,黄色部分为砂浆,红色部分为孔隙。

1.2 三维数字模型建立

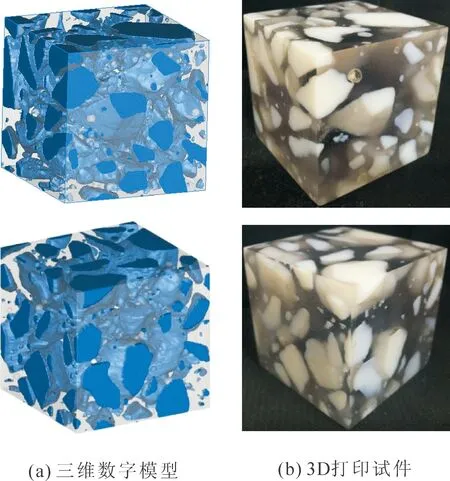

得到混凝土各部分的阈值分割结果后还可以利用MIMICS软件对其进行三维建模,从而得到混凝土各组成成分的三维数字模型,如图2(a)—图2(c)所示。由于本研究中使用的3D打印设备需使用STL格式的文件,因此需在导出三维模型时选择相应的格式。

图1 CT扫描设备及扫描图像

2 基于3D打印混凝土细观结构模型的建立

2.1 打印设备

本研究采用的是Objet 260 Connex 3D打印机,其结构如图3所示。该打印机能够识别的分辨率是600 dpi×600 dpi×900 dpi,在打印过程中其最小打印层厚为0.028 mm,打印的精度可以达到0.1 mm,其最大打印尺寸可以设置为300 mm×200 mm×150 mm。

图2 混凝土三相结构数字模型

图3 Objet 260 Connex 3D打印机

2.2 打印材料与打印方法

为了有效地反映混凝土细观三相结构的分布特征,本文采用三种不同材料对骨料、砂浆和孔隙同时进行打印。通过多次试验配比和参考文献[21] 骨料打印基材-白色非透明光聚物Vero White Plus,砂浆打印基材-透明光聚物材料Vero Clear,该材料特点为透明,可用肉眼观察其内部结构的分布情况;孔隙的打印基材-网格支撑Fullcure 705,该材料特点为结构疏松,结构强度近似为零。上述材料的特性如表1所示。

表1 3D打印材料特性

打印的基本方法与过程主要是:先将上述骨料、砂浆的三维模型STL文件发送至3D打印机的控制软件Objet Studio;然后对骨料和砂浆模型进行重组,确定其尺寸及位置分布,并设置打印参数,包括打印材料类型,疏松程度等(骨料采用Vero White Plus、砂浆采用Vero Clear进行打印);在3D打印机上喷洒对应的打印材料Vero White Plus, Vero Clear及网格支撑材料Fullcure 705;后期利用UV光束对打印样品照射固化;完成上述步骤后,再次将打印所需的各种材料进行二次喷洒并对上述步骤进行重复,直至打印完成。在得到打印的样品后,还需对样品表面的支撑材料进行手动剥离。具体打印方法如图4所示。

图4 3D打印方法示意图

2.3 打印结果

从图5中可以看出3D打印技术可以精确地对三维数字模型进行复原,打印得到的试件可以清晰的观察到混凝土内部的细观结构。由于砂浆模拟材料选用了透明材质的Vero Clear,通过打印试件可以清楚地观察到试件内部的骨料、孔隙的尺寸及空间分布情况。

3 力学性能试验

3.1 试验设备与方法

为了验证各打印材料与混凝土各相结构的相似程度,分别制作了砂浆打印材料(Vero Clear)和骨料打印材料(Vero White Plus)的试件以及3D打印试件进行压缩试验。通过综合考虑3D打印试件的准确性和力学试验要求,试件均采用尺寸为50 mm×50 mm×50 mm的立方体进行单轴压缩试验。试验采用电液伺服试验机进行,如图6所示。试验方法参照《普通混凝土力学性能试验方法标准》[26](GB 50081—2019)进行,采用应力控制,以0.1 kN/s的加载速率进行加载至试件破坏。

图5 三维数字模型与3D打印试件对比图

图6 WAW31000微机控制电液伺服试验机

3.2 试验结果与分析

3.2.1 破坏形式

图7展示了3D打印试件在单轴压缩下的破裂形式。结果显示,本研究所使用的Vero Clear和Vero White Plus这两种3D打印材料都具有一定的延性。通过利用上述材料制作的3D打印试件在单轴压缩作用下表现除了较为明显的挤压变形,并且与加载方向垂直的平面内出现了较大的膨胀,但是没有宏观裂纹的产生。而采用3D打印技术制作的混凝土试样的脆性特征则较为明显。分析其产生的原因为:(1) 在混凝土试样中有较多的孔隙存在,这些孔隙对原始材料的延性具有一定的破坏作用。(2) 制备骨料的材料和制备孔隙的材料在进行混合后其两者的原有特性产生了一定的变化,在这骨料和砂浆之间的界面处出现了薄弱区。在上述影响下,导致混凝土试件在单轴荷载作用下虽然会产生压缩变形,但是与只含有单一材料的打印试件来说其变形量明显减小。从图7(c)中还可以观察到,在打印试件受单轴压缩作用破坏的过程中会有一定量竖向裂纹出现。并且所产生的竖向裂纹主要是沿着打印材料之间的界面处扩展,同时还可以看到有部分裂纹穿过骨料。可以发现3D打印试样的单轴压缩破坏形态与真实混凝土试样相似,表明通过本文所介绍的材料来进行混凝土3D打印能够获得与真实试样破坏形态相近的3D打印混凝土试样。

图7 单轴压缩下不同材料破坏形式

3.2.2 力学性能

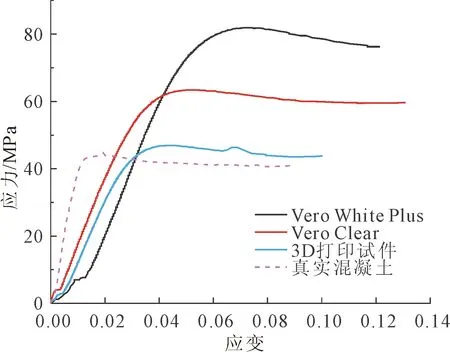

由应力-应变曲线(见图8)可以看出,砂浆打印材料试件,骨料打印材料试件和混凝土3D打印试件三者的应力-应变规律主要是:曲线初始段表现出明显的线弹性,三者均没有出现压密段,随后曲线较平直,随着应力增大。在接近峰值强度处未出现明显的“折线”段;应力达到峰值前,已经出现了一定的塑性变形,峰值应力过后,曲线表现为应变持续增长,应力略有下降而后基本保持恒定,即出现了稳定的塑性变形,塑性破坏特征显著。其中骨料打印材料试件的屈服强度对应应变量最大,约为0.071,砂浆打印材料试件的屈服强度对应应变量为0.043,混凝土3D打印试件的屈服强度对应应变量为0.036,是三者中最小的。而普通混凝土试件的屈服强度对应应变量为0.021,比3D打印试件的应变要小。

通过基本力学性能对比(表2)发现,打印使用的两种主要材料Vero Clear和Vero White Plus具有相似的力学性能,弹性模量和泊松比较为一致,抗压强度略有差异,砂浆打印材料(Vero Clear)试件单轴抗压强度为63.4 MPa,骨料打印材料试件(Vero White Plus)略高达到81.9 MPa。骨料打印材料Vero White Plus与真实的混凝土骨料的力学性能相似,即其单轴抗压强度、泊松比等相似,但是由于材料的差异导致其弹性模量不同。而砂浆打印材料(Vero Clear)的泊松比与砂浆较为接近,但其弹性模量和单轴抗压强度与砂浆性能相差较大。混凝土3D打印试件中由于内部包含大量孔隙及不同材料交界面,其单轴抗压强度明显低于打印材料自身强度,其抗压强度为46.9 MPa,与此次测试用混凝土试件较为接近,但弹性模量与混凝土试件存在较大差异。

图8 单轴压缩试验应力-应变曲线

表2 3D打印模型材料及混凝土基本力学性能对比

4 结 论

本文通过利用CT技术与3D打印技术制备了与真实混凝土结构形似的3D打印混凝土试样,对两者分别进行了单轴抗压强度试验,可以得到以下结论:

(1) 通过利用CT扫描技术和3D打印技术可以制备出与真实混凝土内部结构一致的3D打印混凝土试样,从而还原出真实混凝土的内部结构,为开展重复性混凝土破坏试验奠定了基础。

(2) 利用Vero Clear、Vero White Plus和Fullcure 750三种材料打印出的混凝土试样的单轴压缩性能与真实的混凝土试样相似。两者的单轴抗压强度和泊松比较为相近,但是两者的弹性模量仍然存在差异。