基于微波预处理的废弃电路板破碎特性

2022-09-06李照鹏林水泉伍玲玲张志军贺桂成章求才

吕 翔,李照鹏,费 鹏,林水泉,伍玲玲,张志军,贺桂成,章求才,喻 清

(1.南华大学 资源环境与安全工程学院;铀矿冶生物技术国防重点学科实验室,湖南 衡阳 421001; 2.中南大学 资源与安全工程学院,湖南 长沙 410083;3.昆明理工大学 国土资源工程学院,云南 昆明 650093)

随着电子信息产业的迅速发展,电子废弃物已成为全球增长速度最快的固体废弃物之一。其中,废弃印刷电路板(WPCB)中含有大量可供回收利用的金属和非金属,其所含金属的品位是普通矿物中金属品位的几十倍甚至上百倍,若处理不当,将造成严重的资源浪费和环境污染[1]。当前,常见的WPCB资源化处理方法有机械分离法[2]、化学处理法[3]、焚烧法[4]、热解法[5]、生物处理法[6]等。其中,破碎是WPCB资源化处理的关键环节,对物理方法而言,有效的破碎解离决定着后续分选作业的效率、金属的回收率和纯度;对于化学和生物方法,破碎可使颗粒物的表面充分暴露以便与药剂或微生物接触,提高金属回收利用率。目前在WPCB破碎研究及应用中还存在不少问题,比如粉尘和气体污染、碎片卡堵、过粉碎及金属解离难等现象[7],因此,研究新的破碎理论、破碎方法来改善WPCB破碎效果,促进金属与非金属的高效解离至关重要[8-9]。

国内外学者对于预处理WPCB实现其高效破碎开展了众多研究,刁智俊[10]利用高压脉冲对废弃电路板进行预处理,结果发现,高压脉冲技术可利用WPCB中金属和非金属的电学特性差异对其进行破碎,利于WPCB中金属的后续分选与回收。Han等[11]利用有机溶剂二甲基乙酰胺对WPCB进行预处理,结果表明,这种方法可以提高WPCB的破碎效率,实现粗馏分中金属的释放和富集,减少细颗粒的生成。Yan等[12]利用热处理技术对WPCB进行破碎研究,结果表明,热预处理提高了金属从非金属构件中的释放,改善了WPCB的破碎效果,并且促进了WPCB中铜的富集。目前,国内外对于WPCB预处理破碎的研究众多,但利用微波技术辅助破碎WPCB的研究尚少,与传统热力辅助破碎法和一些化学方法相比,微波技术具有选择性和内部加热的特点[13]。微波辐照能对微波敏感的物质产生内部加热作用,在不同成分之间产生热应力和裂缝,实现有用矿物的单体解离[14]。理论上可以依据WPCB中金属与非金属的不同吸波特性进行有效分离,提高WPCB的金属回收利用率。

本文中拟采用不同微波辐照及破碎工艺对WPCB进行处理,分析金属和非金属物质的破碎解离效果,以探究科学合理的微波预处理及破碎工艺参数,建立一种较佳的WPCB微波预处理及破碎新方法,该项研究对微波在辅助破碎方面的应用与WPCB金属解离分析具有重要意义[15]。

1 实验

1.1 仪器设备

M1-L213C型微波炉(美的微波炉制造有限公司);TYSP-100型高速多功能粉碎机(浙江省永康市红太阳机电有限公司);AL-104型电子天平(梅特勒-托利多仪器(上海)有限公司);Axios型X射线荧光光谱仪(荷兰帕纳科公司);Regulus8100型扫描电子显微镜(日本日立公司);Ultima IV型激光粒度分析仪(日本理学公司);坩埚(唐山高新技术产业园区化工理化瓷厂);实验筛(绍兴市上虞圣超仪器设备有限公司)。

1.2 材料

为确保实验材料的一致性以及实验结果的有效性,本实验中所选取的WPCB均为报废的移动电源主板,来源于某二手市场,其主要组成成分和尺寸大小保持相似。为明确其含有的元素组成及含量情况,将WPCB破碎后混合均匀进行X衍射荧光分析,所用WPCB基本组成元素及含量如表1所示。由表1可以看出,WPCB中主要金属为Cu、Ca、Sn、Al、Fe,非金属主要为Br、Si,同时含有少量贵金属Pb、Ba;其中Al、Fe等金属成分在微波场中升温速率较快[16],而非金属成分Si、Br的微波吸波能力较弱。

表1 WPCB中含有的元素及质量分数Tab.1 Elements and content in WPCB %

1.3 方法

1)试样的拆解。图1所示为WPCB拆解前、后的试样。报废的移动电源主板如图1(a)所示。首先对报废的移动电源主板的电子元件进行人工拆解,然后裁成边长为20 mm的正方形碎片样品,以满足微波预处理和破碎的基本要求,如图1(b)所示。

2)微波预处理和破碎。在微波炉中,采用不同微波参数对WPCB试样进行微波辐照,每次取质量为10 g的WPCB试样,放置于容积为200 mL的坩埚内;预处理后使用多功能粉碎机(额定电压为220 V,电机转速为25 000 r/min)在不同破碎时间条件下进行破碎,所有实验均进行3次。实验过程及设备如图2所示。

3)粒度分布计算。将微波预处理前、后的WPCB破碎产物分别用筛孔为4、2、1、0.5 mm的实验筛进行筛分,计算各个粒度区间的质量分数。

4)表面形貌测试。采用SEM对微波预处理前、后的WPCB颗粒(粒径<0.5 mm)进行检测,考察微波预处理对WPCB表面形貌以及解离特性的影响。

5)细颗粒粒度检测。采用激光粒度分析仪对微波预处理前、后的WPCB颗粒(粒径<0.5 mm)进行检测,分析微波预处理对WPCB破碎产物细粒粒度分布影响。

2 结果与讨论

2.1 微波辐照后WPCB热裂断裂特征

使用微波功率为700 W,不同的处理时间对WPCB进行辐照。图3所示为不同微波辐照时间的WPCB裂纹特征。在微波场中,电路板试样被快速加热,部分非金属组分(如树脂)达到着火点发生燃烧从而炭化或油化,而部分金属组分(如Sn)达到熔点被融化。随着微波辐照时间的增加,WPCB出现热裂现象。由于WPCB中的组分具有不同的介电常数,造成了其对微波的反应特性不同,在微波场中不同物质之间的不同吸波特性会形成局部温差,升温不均匀从而产生热应力,使WPCB的表面引起过大的应力集中产生了裂纹[17]。经微波预处理过后的WPCB结构破坏明显,表面粗糙,微裂纹生长发育,随着微波辐照时间的延长,电路板表面形成的裂纹越明显,产生了热裂断裂现象,这些裂纹促进了WPCB后续纵向的破碎。

2.2 微波辐照前、后WPCB破碎解离特征

微波预处理前、后不同粒径下WPCB破碎产物的形态特征如图4所示。未经微波预处理的粗颗粒,金属与非金属物质的解离度较弱,大部分金属与非金属材料包裹在一起,单一的机械破碎未能达到有效分离,经微波预处理过后,金属与非金属已经完全解离,产物中的金属成分铜箔层肉眼清晰可见。未经微波预处理的破碎产物中,充分解离的金属细粒粒径主要集中在0.5~2 mm,而粒径>4 mm与>2~4 mm的粗粒的破碎产物中金属成分多与环氧玻璃布板包裹,分离效果较弱;细粒(0.5~2 mm)范围内完全解离的金属在2种条件下表现出的差异较小;在>4 mm及>2~4 mm粗粒径范围内,经微波预处理过后的破碎产物中充分解离的金属明显多于未处理部分的,表明微波预处理促进了粗粒中金属与非金属的高效解离。这是由于在预处理阶段微波的选择性加热作用有效诱导了WPCB中不同成分(基体树脂与铜箔)的分离,同时,在微波场中随着温度的上升,部分附着于铜箔层上的非金属有机物被热解,从而使金属铜箔层更容易暴露与分离[18]。

图4 微波预处理前、后不同粒径下WPCB的颗粒形态特征Fig.4 Morphological characteristics of WPCB particles with different particle sizes before and after microwave pretreatment

2.3 微波辐照功率与辐照时间对WPCB破碎效果的影响

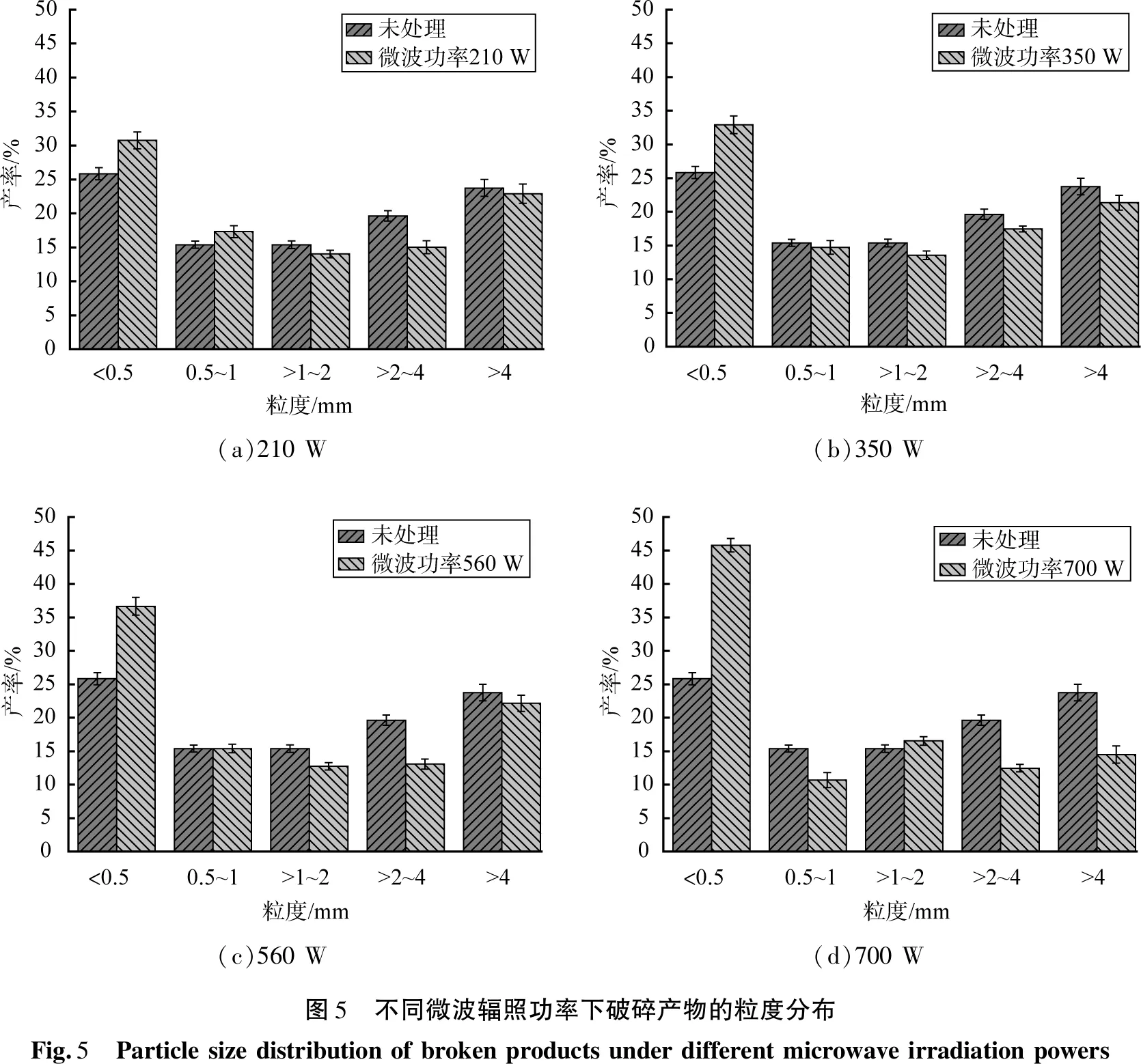

利用不同微波辐照功率(210、350、560、700 W)对WPCB进行辐照预处理,辐照时间为60 s,破碎时间为120 s,粒度分布如图5所示。由图可知,微波辐照功率对WPCB破碎产物的破碎效果具有显著影响,随着微波功率的提升,WPCB破碎产物细粒(<0.5 mm)含量增加,粗粒(>4 mm)含量减少,而对于中间粒级的影响较小。当预处理功率为210 W时,WPCB的<0.5 mm粒级(细粒)的质量分数为30.75%,>4 mm粒级(粗粒)的质量分数为22.89%,相比未处理细粒质量分数增大了4.92%,粗粒质量分数减小了0.87%;当预处理功率为700 W时,WPCB的<0.5 mm粒级的质量分数为45.8%,>4 mm粒级的质量分数为14.5%,相比未处理细粒的质量分数增大了19.97%,粗粒的质量分数降低了9.26%,表明提高微波预处理功率可有效提升WPCB的破碎效果。

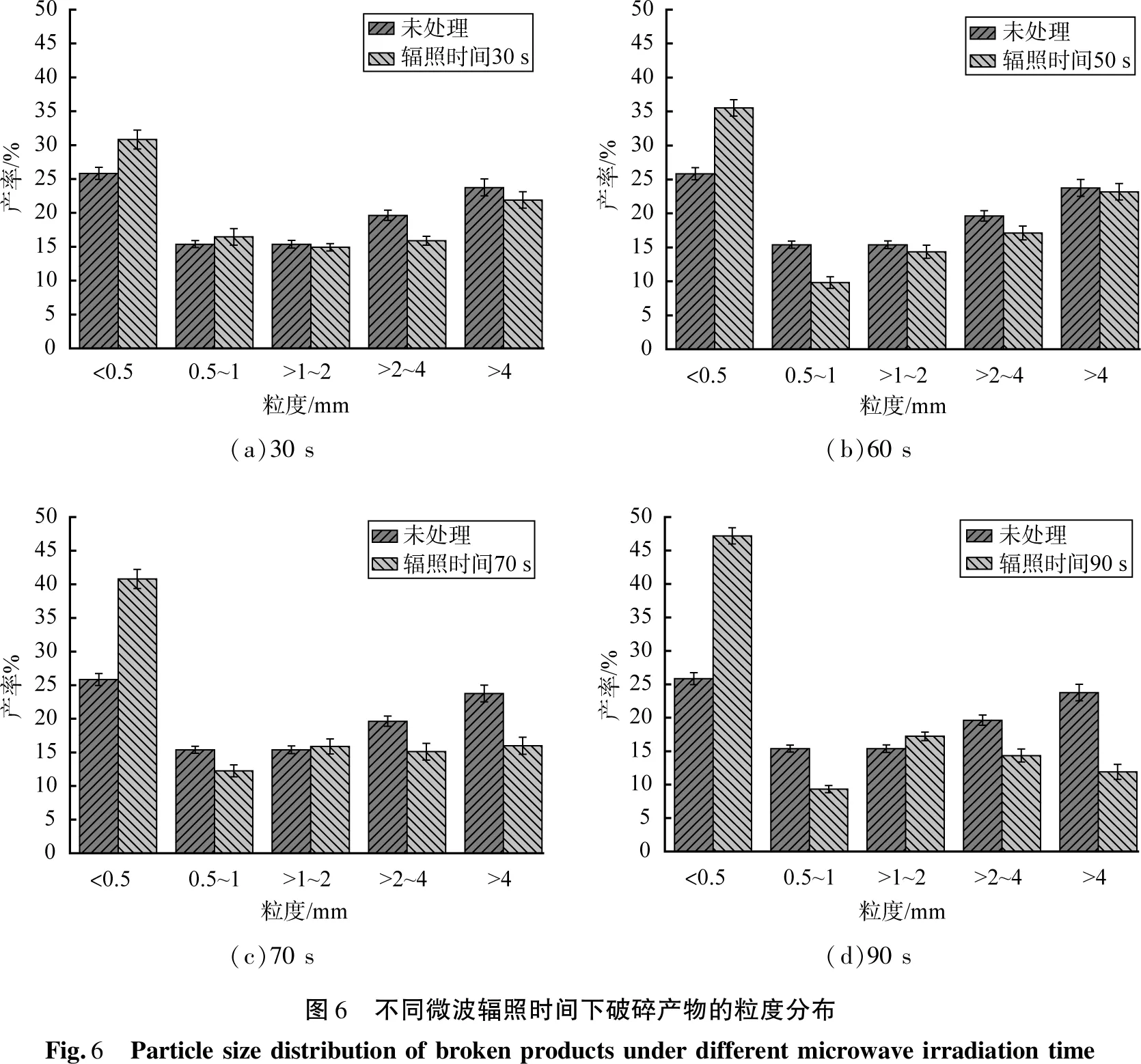

利用不同微波辐照时间(30、50、70、90 s)对WPCB进行辐照,微波辐照功率为700 W,破碎时间为120 s,粒度分布如图6所示。由图可知,微波辐照时间对破碎产物破碎效果具有显著影响,随着微波辐照时间的提升WPCB粗粒含量增加,细粒含量减少,当辐照时间为30 s时,<0.5 mm粒级(细粒)的质量分数为30.83%,>4 mm粒级(粗粒)的质量分数为21.9%,相比预处理前,细粒质量分数增大了5%,粗粒质量分数减小了1.86%;当辐照时间增至90 s时,<0.5 mm粒级的质量分数为47.2%,>4 mm粒级的质量分数为11.91%,相比未处理,细粒质量分数增大了21.37%,粗粒质量分数减小了11.85%,表明提高微波预处理时间可以有效提升WPCB的破碎效果。

微波辐照功率与时间的增加都可以显著改善WPCB的破碎效果,这是由于微波辐照功率越大,辐照时间越长,WPCB接受的热能越强,从而使不同组分间的导热系数增大,局部温差的增大使不同组分间的裂隙增大,导致WPCB金属与非金属部分在后续剪切式破碎过程中更容易被分离;另一方面,较高功率与时间的微波辐照使WPCB中部分有机物发生燃烧热解,导致碳化,从而提升了非金属物质后续的破碎效果。

2.4 破碎时间对微波预处理的WPCB破碎效果的影响

利用不同破碎时间(60、90、120、150 s)对微波预处理前后的WPCB进行破碎,预处理辐照功率为700 W,辐照时间为90 s,粒度分布对比如图7所示。

由图7(a)可知,WPCB破碎产物的粒度分布整体呈现“U”字形,粗粒与细粒的含量占比较大,而中间粒度的含量占比较为均匀,WPCB破碎产物的破碎效果随着破碎时间的增加而逐渐提升,主要体现为:粗粒(>4 mm)含量下降而细粒(<0.5 mm)含量上升,当破碎时间为60 s时,<0.5 mm粒级的质量分数最小,为25%,破碎时间增加到150 s时,<0.5 mm粒级的质量分数达到最大,为32.61%,>4 mm粒级的质量分数则由60 s时的29.73%下降到16.67%,说明较长的破碎时间可增强WPCB在粉碎机内的被剪切程度,从而提升破碎效果。

如图7(b)所示 ,预处理后的WPCB破碎产物同样随着破碎时间的增加破碎效果逐渐提升,但是这种破碎效果的提升幅度明显大于未处理条件下的WPCB,说明微波预处理可以在原有破碎基础上极大地提升其破碎效果,使WPCB物料粉碎更加充分。

2.5 微波预处理的WPCB粉末的 SEM图像

图8所示为微波预处理前、后WPCB粉末(粒径<0.5 mm)的 SEM图像(预处理微波辐照功率为700 W,辐照时间为90 s,破碎时间为120 s)。对比图8(a)、(b)可知,微波预处理前的WPCB破碎产物结构质地紧密,各种成分簇拥在一起,整体粒径较大,且颗粒分布不均匀,微波预处理后的WPCB粉末,整体结构松散细密,均匀分布;对比高倍率的SEM图8(c)、(d)可知,破碎产物中的环氧玻璃布板由团簇状已经分离为单个条棒状,这是由于WPCB中的环氧玻璃布板是由数百根上千根纤维原丝单丝组成,虽然成分相同,但单丝之间存在缝隙,在微波作用下各个组分的热膨胀系数上升,在晶格间产生应力,导致其本身具有的缝隙进一步增大,进而促进了后续破碎与解离。

2.6 微波预处理的WPCB粉末粒径分布特征

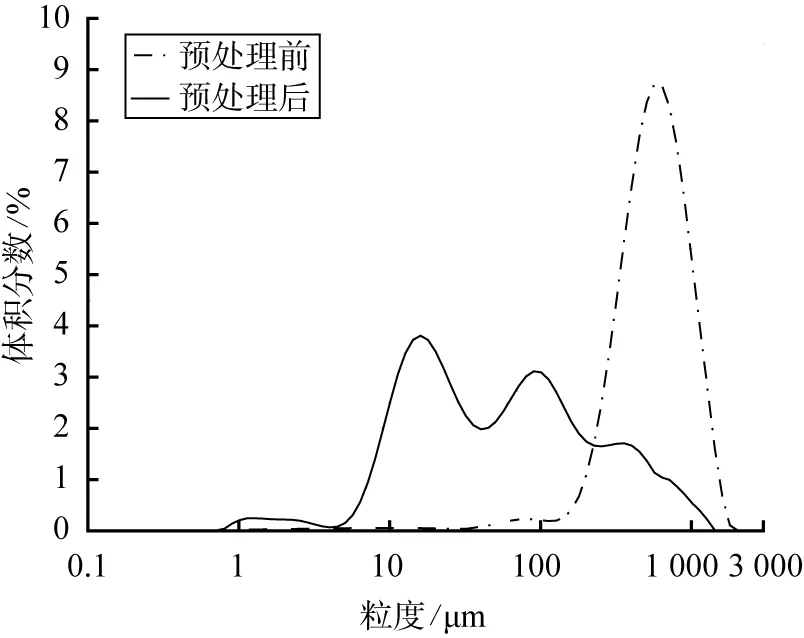

图9所示为WPCB微波预处理前、后的颗粒粒度(预处理微波辐照功率为700 W,辐照时间为90 s,破碎时间为120 s)。由图可知,微波预处理前的WPCB颗粒粒度整体分布于100~1 700 μm,粒度为563 μm的含量为最高;微波预处理后的WPCB颗粒粒度整体分布于35~1 200 μm,粒度为15 μm的含量为最高,相比预处理前,其颗粒粒度分布整体后移,这表明微波预处理过后的WPCB颗粒粒度更加细小,这是由于单一的机械破碎难以实现WPCB的充分细磨,经微波辐照过后的WPCB应力强度减小,一些非金属有机物如环氧树脂、玻璃纤维发生碳化,增强了其可磨性,从而使破碎过后的颗粒更加细小。

图9 WPCB微波预处理前后粒度(<0.5 mm)分布Fig.9 Particle size distribution (<0.5 mm) of WPCB before and after microwave pretreatment

3 结论

1)经微波预处理后的WPCB表面微裂纹生长发育,热断裂现象明显;微波预处理破碎过后的WPCB颗粒细小,结构松散,分布均匀;微波作用促进了WPCB的可磨性,经微波预处理破碎过后的WPCB更加细小。

2)微波预处理促进了粗粒中金属与非金属的高效解离。经微波预处理过后的破碎产物,在>4 mm及>2~4 mm较粗粒径范围内,充分解离的金属明显多于未处理部分,未经微波预处理破碎产物中充分解离的金属主要集中在0.5~2 mm细粒范围内,而>4 mm与>2~4 mm的破碎产物中金属成分多与环氧玻璃布板层包裹,分离效果较弱;2种条件下0.5~2 mm较细粒范围内完全解离的金属表现出的差异较小。

3)微波辐照功率与辐照时间的增加可以提高WPCB的破碎效果,当预处理功率增至700 W时,<0.5 mm粒级(细粒)的质量分数增大了19.97%,>4 mm粒级(粗粒)的质量分数减小了9.26%,当辐照时间增至90 s时,<0.5 mm粒级的质量分数增大了21.37%,>4 mm粒级的质量分数减小了11.85%;提高破碎时间同样可促进WPCB的破碎,但在相同条件下,经预处理后的破碎效果幅度增长更加明显。