喷嘴型式对滤筒脉冲定阻清灰效果的影响

2022-09-06黄琬岚颜翠平陈海焱

薛 峰,李 朋,黄琬岚,胡 敏,颜翠平,陈海焱,杨 刚,b

(西南科技大学 a.环境与资源学院;b.固体废物处理与资源化教育部重点实验室; c.四川省非金属矿粉体改性与高质化利用技术工程实验室,四川 绵阳 621010)

电焊作业、粉体输送、室内装修以及木材加工等领域,工业粉尘排放超标,对人类身体健康造成严重危害[1-2]。其中亟待解决的是可呼吸性粉尘的排放问题,如PM10、PM2.5。可呼吸性粉尘的过量吸入是尘肺病和其他呼吸道疾病的主要诱因[3-4]。

传统的袋式除尘器具有占地面积大、运行维护成本高等缺陷[5-7]。褶皱式滤筒过滤精度高,结实耐用不易破损,运行维护成本大大降低,因此被广泛使用[8-9]。褶皱式滤筒的结构特点会导致除尘器运行阻力增大,难以维持长时间的稳定运行,因此为了保障褶皱式滤筒除尘器的运行阻力维持在合理的工况范围内,常采用脉冲喷吹的方式对褶皱式滤筒进行清灰处理,以降低运行阻力,但在使用普通的喷吹管对褶皱式滤筒进行脉冲喷吹时会出现清灰不均匀、不彻底的问题,主要表现为滤筒中上部清灰效果差,粉饼难剥落等现象[10-12],从而导致除尘器的运行阻力升高,风机能耗增加,制约了褶皱式滤筒的推广使用。李世航等[13]的研究发现,在除尘器过滤较细的粉尘粒径d50=0~15 μm时,采取定阻清灰运行模式能确保每次脉冲清灰更有效,实现更佳的清灰效果。

为了提高褶皱式滤筒除尘器的清灰效果,降低除尘器的运行阻力,有许多学者进行了喷嘴设计与改善方面的研究[14-17]。刘东等[18]通过喷吹平台实验得出,在相同的0.4 MPa喷吹压力下,相较于使用普通喷嘴,采用上部开口散射器对直径×高为325 mm×1 000 mm的褶皱式滤筒进行脉冲喷吹时,滤筒上部侧壁压力峰值增大98%以上,下部侧壁压力峰值减少33.6%以上,有效改善了清灰的均匀性。张情等[19]通过采用诱导喷嘴即超音速引流喷嘴和气流散射器,对直径×高为325 mm×660 mm褶皱式滤筒进行喷吹实验,并与普通喷吹孔实验结果对比,发现采用诱导喷嘴时侧壁压力峰值平均值是普通喷吹孔的1.465倍,采用诱导喷嘴时各测点基本在同一时刻达到正峰值,确保了滤筒内壁清灰压力的均匀性。对于喷嘴改善清灰效果的研究多集中在独立的滤筒脉冲喷吹实验,通过压力传感器测量侧壁压力峰值来进行评判。

在此基础上,本文中进一步开展实际的除尘器工业粉尘过滤实验,通过除尘器运行阻力等工业参数来表征不同类型喷嘴的实际清灰效果。以优化工业车间内除尘器的可持续运行状态为出发点,采用褶皱式滤筒作为过滤材料,自主设计了柜式工业除尘器,以此作为实验平台,以普通喷嘴、上部开口散射器、诱导喷嘴为研究对象,分别进行实际的工业粉尘过滤实验。喷吹形式均为定阻力清灰,通过除尘器的喷吹剩余压降,清灰间隔时长等参数来表征喷嘴的清灰效果。

1 实验

1.1 装置与材料

图1所示为柜式工业除尘器的实验平台结构。主要包括:4-72-3.2A型离心风机(四川省川西风机有限公司);2个褶皱式覆膜滤筒(广东省美净滤清器有限公司),具体参数见表1;气包;2个直角DMF-Z-25型电磁脉冲阀(协昌环保科技有限公司);SXC-X8A1-L型脉冲控制仪(河北永鑫环保设备有限公司);TSI-8533EP型气溶胶监测仪(美国TSI有限公司);U型管压力计(量程为±6 000 Pa(合肥杜威仪表科技有限公司);ZXC-2型振动下料器(河北乔达环保科技有限公司)。

图1 柜式工业除尘器Fig.1 Cabinet industry dust collector

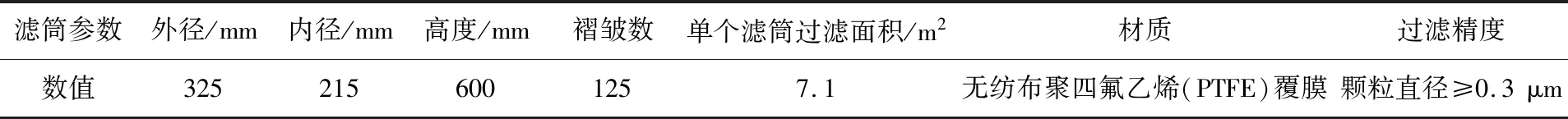

表1 滤筒尺寸参数表Tab.1 Parameters of filter cartridge

粉煤灰作为工业粉尘过滤实验的粉体颗粒,粒径分别为d10=2.45 μm,d50=9.4 μm,d90=26.67 μm。

1.2 喷嘴与喷吹条件

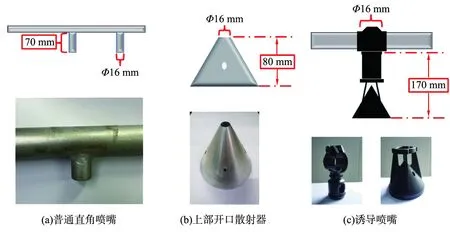

利用2根直径为25 mm的喷吹管分别负责2个滤筒的喷吹,喷吹孔直径为16 mm,脉冲宽度均为0.08 s,每种喷嘴的样式与喷吹条件参考了之前研究的最优结果[18-19],见图2,具体喷吹条件参数见表2。

图2 不同喷嘴样式与尺寸Fig.2 Size and type of different kinds of nozzles

表2 喷吹条件参数Tab.2 Parameters of pulse-jet cleaning conditions mm

1.3 方法

通过工业粉尘过滤过程中除尘器运行阻力的变化与定阻清灰间隔时长来表征3种不同类型喷嘴对褶皱式滤筒的清灰效果。由于设备气包容积的限制,实验平台无法满足长时间进行喷吹压力为0.5 MPa以上的喷吹清灰。同时考虑到较高的喷吹压力会对滤筒下部造成损耗,实验变量为不同的喷吹压力(0.2、0.3、0.4 MPa)和不同的喷嘴型式(普通喷嘴、上部开口散射器、诱导喷嘴),交叉组合出9组工业粉尘过滤实验。实验的其他运行参数均保持统一,即通过变频器调整风机频率,设定过滤风速为1.4 m/min。通过预设的处理风量提前计算并称量出入口粉尘质量浓度达到40 g/m3时除尘器每运行5 min所需的进口粉尘质量,由振动加料器在额定时间内均匀地送入除尘器进口,从而尽量均匀地将除尘器的入口粉尘质量浓度控制为40 g/m3;设定每组实验运行时间为100 min,全程用气溶胶监测仪持续记录除尘器出口粉尘质量浓度,并通过U型管读数记录除尘器运行阻力的变化情况。

采用定阻喷吹的脉冲清灰形式,需先测量除尘器空载时即入口处不吸入粉尘的初始运行阻力Δp0,在除尘器过滤风速稳定在1.4 m/min时,通过U型管读数测得系统的初始运行阻力Δp0=30 Pa,参考李世航等[20]的研究,本实验中设定当除尘器运行阻力达到8倍的Δp0时(240 Pa)进行一次脉冲喷吹。

2 结果与分析

2.1 3种喷嘴在不同喷吹压力下的清灰效果比较

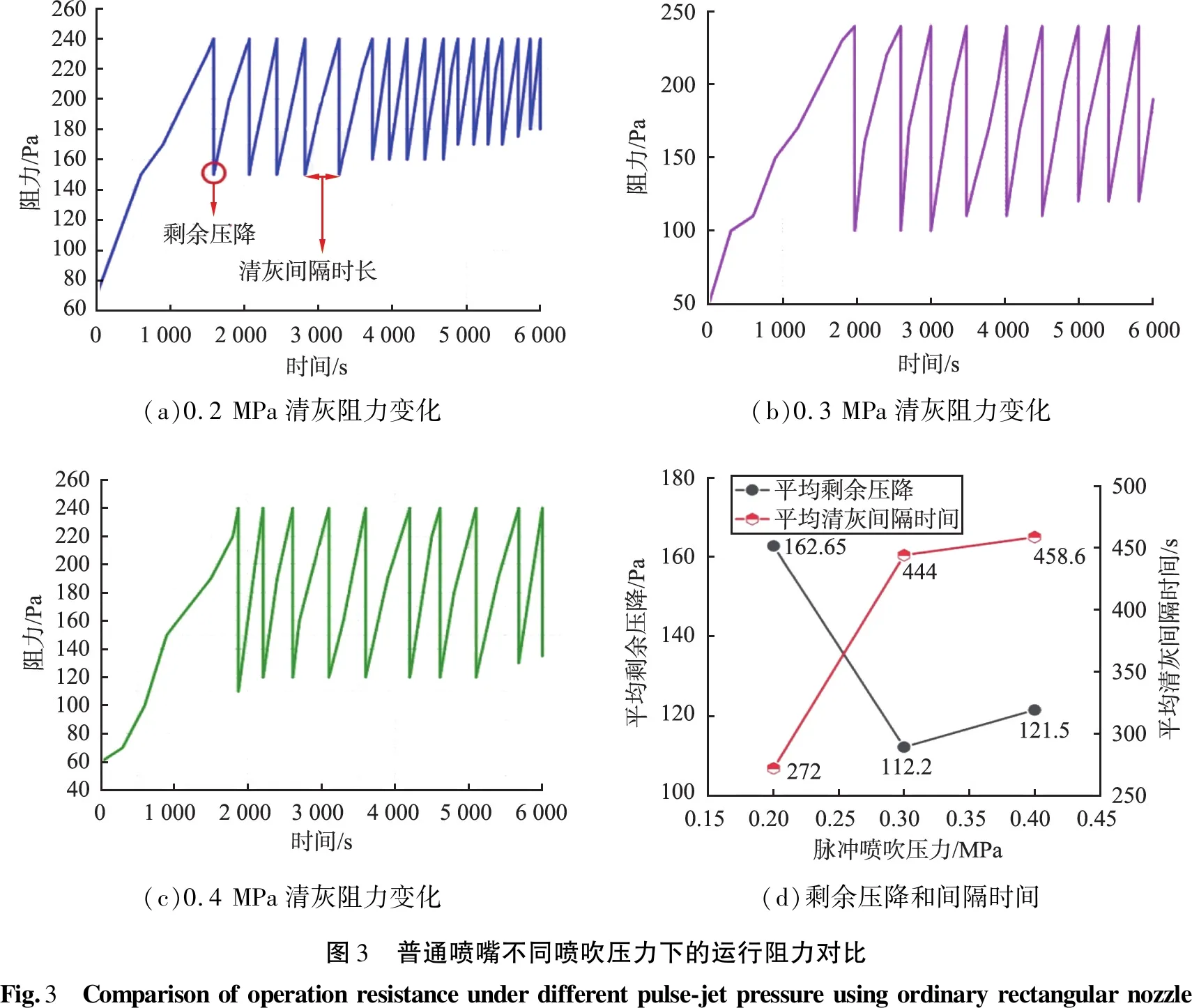

图3所示为除尘器使用普通直角喷嘴,在0.2、0.3、0.4 MPa 3种喷吹压力下进行定阻力240 Pa脉冲清灰的运行阻力变化情况。

由图3中红色标识可知,当除尘器运行阻力达到240 Pa,即8倍的Δp0时,进行1次脉冲喷吹过后的瞬间,除尘器阻力下降到最低点的阻力值,记作剩余压降值pR(Pa);从第1次脉冲喷吹开始,到下一次脉冲喷吹进行的间隔时间,记作清灰间隔时间t(s)。剩余压降值pR越小,清灰间隔时间t越大,表明除尘器在定阻清灰模式下的清灰效果越好[21]。

观察图3可以发现,当使用普通直角喷嘴进行定阻清灰时,随着喷吹压力的增大,平均清灰间隔时间也随之增大。当喷吹压力从0.2 MPa提升到0.3 MPa后,平均清灰间隔时间增加了172 s;当喷吹压力从0.3 MPa提升到0.4 MPa时,平均清灰间隔时间增加了14.6 s,变化不显著。另一方面,随着喷吹压力的增大,平均剩余压降先减小后增大。当喷吹压力从0.2 MPa升高到0.3 MPa时,平均剩余压降显著减小,减少了50.45 Pa;当喷吹压力从0.3 MPa提高到0.4 MPa时,平均剩余压降略微增大了9.3 Pa。

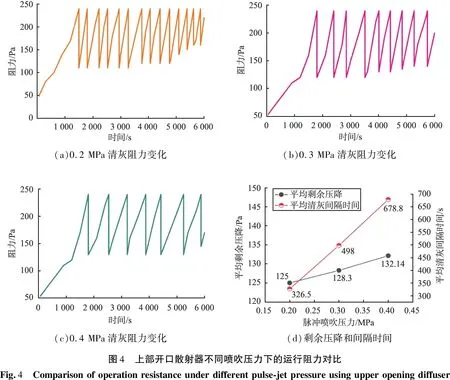

图4所示为除尘器使用上部开口散射器在0.2、0.3、0.4 MPa喷吹压力下进行定阻力240 Pa脉冲清灰的运行阻力变化情况。由图可知,当采用上部开口散射器进行定阻清灰时,随着喷吹压力的增加,平均清灰间隔时间也随之显著增加。当喷吹压力从0.2 MPa提升至0.3 MPa时,平均清灰间隔时间增加了171.5 s;当喷吹压力从0.3 MPa升高到0.4 MPa后,平均清灰间隔时间依然大幅增加,增加了180.8 s。另一方面,随着喷吹压力的增大,平均剩余压降的变化并不显著。当喷吹压力从0.2 MPa增加到0.3 MPa时,平均剩余压降仅增加了3.3 Pa;当喷吹压力从0.3 MPa进一步升高到0.4 MPa时,平均剩余压降也只是增加了3.84 Pa。

观察图3与图4可知,在相同的喷吹压力下,使用上部开口散射器时的除尘器平均清灰间隔时间均比使用普通直角喷嘴时更长,即有效减少了维持除尘器稳定运行所需的脉冲喷吹次数。这一现象主要归结于上部开口散射器对于喷吹气流流场的改变,开口散射器的锥形结构在降低了喷吹气流的流速同时又卷吸诱导了部分流体,既降低了滤筒下部承受的喷吹压力,又提高了滤筒上部的喷吹压力,使整个喷吹过程更加均匀,提高了滤筒上部的粉饼剥落效率。在0.2 MPa喷吹压力下使用上部开口散射器的平均剩余压降显著低于使用普通直角喷嘴,在其他喷吹压力下则略高于普通直角喷嘴。

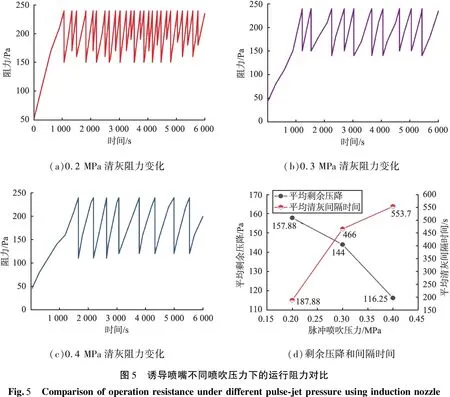

图5所示为除尘器使用诱导喷嘴,在0.2、0.3、0.4 MPa喷吹压力下进行定阻力240 Pa脉冲清灰的运行阻力变化情况。由图可知,当使用诱导喷嘴进行定阻清灰时,随着喷吹压力的增加,平均清灰间隔时间也随之增加。当喷吹压力从0.2 MPa提高到0.3 MPa之后,平均清灰间隔时间由187.88 s大幅增加到了466 s;当喷吹压力从0.3 MPa增长到0.4 MPa之后,平均清灰间隔时间仅增加了87.7 s。随着喷吹压力的增大,平均剩余压降在逐渐减小。当喷吹压力从0.2 MPa升高到0.3 MPa时,平均剩余压降减小了13.88 Pa;当喷吹压力从0.3 MPa进一步升高到0.4 MPa时,平均剩余压降从144 Pa减小到了116.25 Pa,减少了27.75 Pa。

对比图3与图5可知,在0.2 MPa的喷吹压力下,使用诱导喷嘴时的除尘器平均清灰间隔时间要少于使用普通直角喷嘴时。在0.3、0.4 MPa的喷吹压力下,使用诱导喷嘴时的平均清灰间隔时间比使用普通直角喷嘴时更长,即同样运行时间内只需更少的脉冲喷吹次数,这一改善效果源于诱导喷嘴上半部分的引流喷嘴可通过侧孔诱导大量气体并在出口处再次形成卷吸,使更多气体进入滤筒内部,之后通过气流散射器使气流分散,进而大面积、低速度地进入滤筒内部,动压转换为静压,有利于加大清灰力度。在0.2、0.4MPa喷吹压力下使用诱导喷嘴时的平均剩余压降同使用普通直角喷嘴时差别不大,在0.3 MPa喷吹压力下则高于普通直角喷嘴。

2.2 除尘器出口粉尘浓度以及质量参数

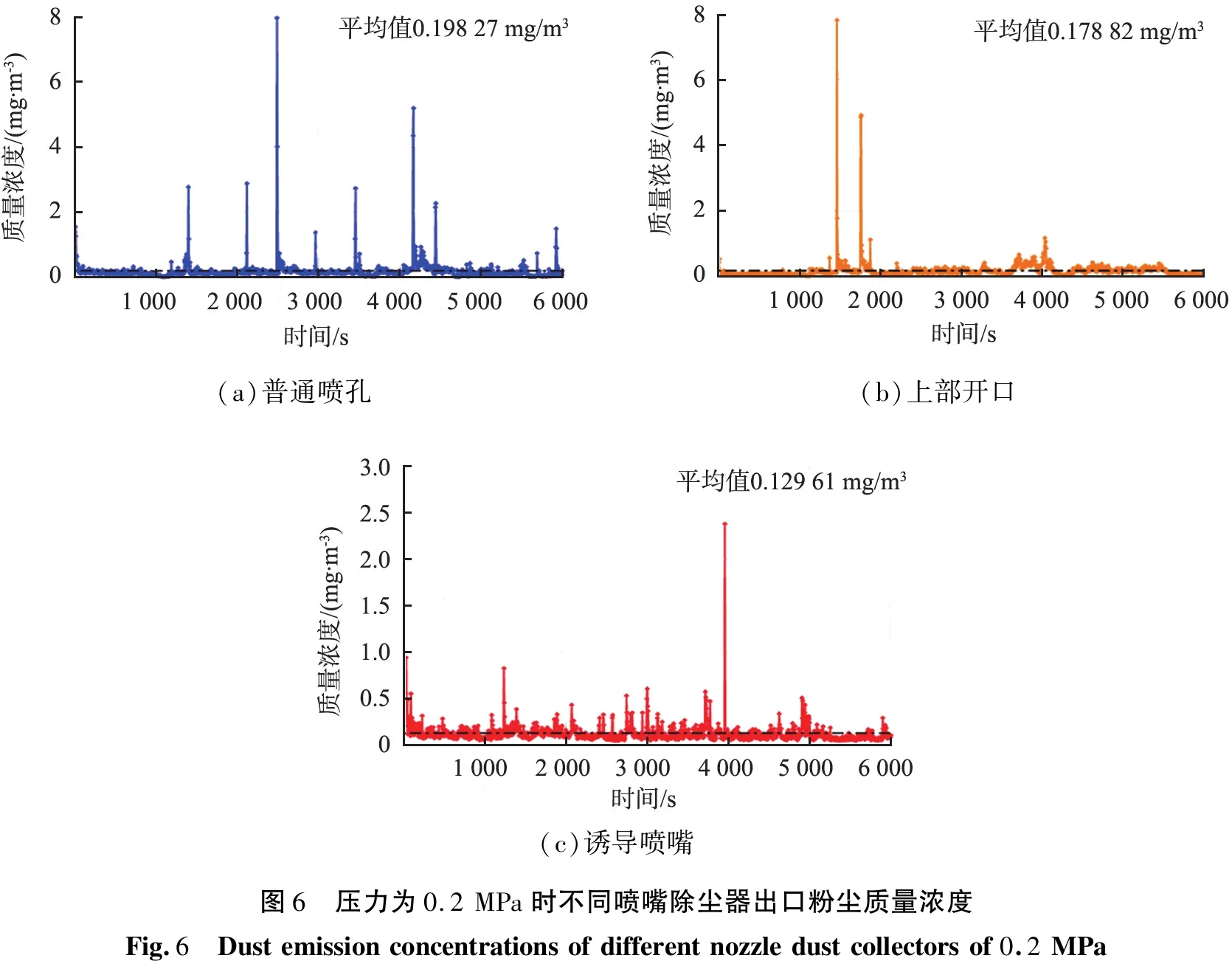

每组工业粉尘过滤实验的运行期间都使用气溶胶监测仪对除尘器的出口粉尘质量浓度度进行了监测记录,结果见图6—8。

由图可以看出,在除尘器入口粉尘质量浓度统一为40 g/m3,运行时间为100 min的条件下,使用普通喷嘴在0.2、0.3、0.4 MPa下进行脉冲喷吹时,除尘器的平均出口粉尘质量浓度分别为0.2、0.18、0.31 mg/m3;使用上部开口散射器在0.2、0.3、0.4 MPa下进行脉冲喷吹时,除尘器的平均出口粉尘质量浓度分别为0.18、0.16、0.13 mg/m3;使用诱导喷嘴在0.2、0.3、0.4 MPa下进行脉冲喷吹时,除尘器的平均出口粉尘质量浓度分别为0.13、0.15、0.15 mg/m3。以上每组实验除尘器过滤效率均达到了99.9%以上,实现了良好的除尘器实际运行效果。

针对定阻清灰模式下除尘器的清灰效果评判,李建龙等[21]在研究中提出了质量因数Fq(J-1)来表征定阻清灰模式下除尘器的清灰效果,认为Fq值越大,则代表清灰效果越好。Fq的计算公式为

(1)

式中:ρout和ρin分别为除尘器的平均出口和入口粉尘质量浓度,mg/m3;Δp为运行时间内除尘器平均阻力,Pa;Q代表过滤风率,m3/s;p0和p1分别为脉冲喷吹前和喷吹后气包的压力,Pa;Vt为气包的体积,m3;t为除尘器运行时间,s;n代表运行时间内进行的脉冲喷吹次数。

实验数据带入Fq公式,计算得到,使用普通喷嘴在0.2、0.3、0.4 MPa压力下喷吹时的Fq分别为0.072、0.078、0.072 J-1;使用上部开口散射器时的Fq=0.086、0.089、0.093 J-1;使用诱导喷嘴时的Fq=0.082、0.091、0.087 J-1。每组实验的平均出口粉尘质量浓度与Fq变化情况如图9所示。由图可知,相较于使用普通喷嘴在不同喷吹压力下进行脉冲清灰,使用上部开口散射器时除尘器的平均出口粉尘质量浓度更低,Fq更大,即脉冲清灰效果与过滤效率更佳。使用诱导喷嘴在不同喷吹压力下进行脉冲喷吹时,除尘器的平均出口粉尘质量浓度也比使用普通喷嘴时的更低,Fq比使用普通喷嘴时更高。

图9 平均出口粉尘质量浓度与Fq值变化情况Fig.9 Variation tendency of dust emission concentration and Fq

3 结论

1)在入口粉尘质量浓度为40 g/m3,运行时间为100 min,喷吹压力0.2、0.3、0.4 MPa的条件下,使用上部开口散射器对褶皱式滤筒进行定阻脉冲清灰的平均清灰间隔时间分别为326.5、498、678.8 s,使用普通直角喷嘴时的分别为272、444、458.6 s,使用诱导喷嘴时的分别为187.88、466、553.7 s。使用上部开口散射器有效改善了喷吹流场,开口的锥形结构既保证了喷吹气流向下作用于滤筒底部,同时又卷吸诱导了部分环境流体,使滤筒内部的脉冲气流均匀分布,整体加强了喷吹清灰效果,表现为平均清灰间隔时间最长,即喷吹次数更少,代表每次脉冲清灰更为有效,节约了能源消耗的同时维持了除尘器的持续运行。

2)在0.2、0.3、0.4 MPa的喷吹压力下,使用普通直角喷嘴时的出口粉尘质量浓度分别为0.2、0.18、0.31 mg/m3,质量因数Fq=0.072、0.078、0.072 J-1;使用上部开口散射器时的出口粉尘质量浓度分别为0.18、0.16、0.13 mg/m3,质量因数Fq=0.086、0.089、0.093 J-1;使用诱导喷嘴时的出口粉尘质量浓度分别为0.13、0.15、0.15 mg/m3,质量因数Fq=0.082、0.091、0.087 J-1。

综上所述,由于设备气包容积的限制,实验平台无法满足长时间进行0.5 MPa以上的喷吹清灰,同时工业上长时间的高压喷吹运行也容易导致滤筒损耗,因此在0.2、0.3、0.4 MPa的喷吹压力中,位于0.4 MPa喷吹压力下使用上部开口散射器时除尘器的出口粉尘质量浓度最低,Fq值也最大,说明除尘器的清灰更加有效,清灰效果更好。